материаловедение. 9 Испытание металлов на твердость по методу Роквелла

Скачать 0.58 Mb. Скачать 0.58 Mb.

|

1 2

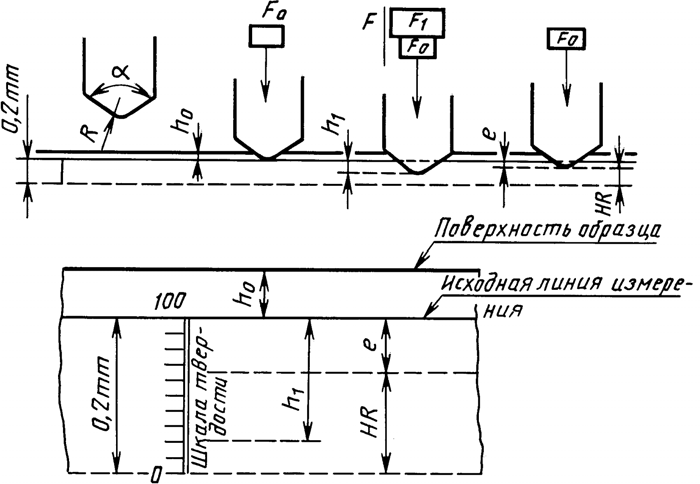

9 Испытание металлов на твердость по методу Роквелла. Сущность метода измерения твердости по Роквеллу заключается во внедрении в по- верхность образца (или изделия) алмазного конусного (шкалы A, C, D) или стального сфериче- ского наконечника (шкалы B, E, F, G, H, K) под действием последовательно прилагаемых уси- лий предварительного F0 и основного F1 усилий и в определении глубины внедрения наконеч- ника после снятия основного усилия F1 (ГОСТ 9013). На рисунке 3 представлена схема измерения твердости с применением алмазного нако- нечника в виде конуса с углом при вершине a=120° и радиусом R=0,2 мм по ГОСТ 9377. Ана- логичная схема применяется для измерения твердости с применением стального наконечника в виде шара диаметром 1,588 мм (шкалы B, F, G) и 3,175 мм (шкалы E, H, K) по ГОСТ 3722. На рисунке приняты следующие обозначения: F - общее усилие, Н, h0 - глубина внедрения на- конечника под действием предварительного усилия, мм, h1 - глубина внедрения наконечника под действием основного усилия, мм, e - глубина внедрения наконечника после снятия основ- ного усилия в единицах измерения 0,002 мм.  Рисунок 3. Схема проведения измерения твердости с применением алмазного наконечник

Таблица 4. Нормативные усилия при измерении твердости по Роквеллу. Подготовка и работа на приборе Испытуемый образец помещают на подъемный столик 11. Согласно выжидаемой твер- дости выбирают тип наконечника (в лабораторной работе устанавливается алмазный конус с углом при вершине 120 градусов для измерения твердости по шкале HRC) и устанавливают соответствующие грузы 3. Вращением маховика 13 поднимается столик с образцом до сопри- косновения с наконечником. Затем продолжают медленно вращать маховик подъемного сто- лика до тех пор, пока стрелка индикатора не сделает один оборот. При этом пружина 9 сжима- ется и создает дополнительную нагрузку на образец Ро=10 кгc. Нажатием педали 15 включают механизм нагружения прибора: вначале прикладывает- ся полная нагрузка затем происходит выдержка под нагрузкой. После того как будет взведена рукоятка 14 положение стрелки на индикаторе будет соответствовать числу твердости по Рок- веллу. После определения числа твердости вращением маховика 13 в обратном направлении освобождают образец. На каждом образце должно быть проведено не менее десяти испытаний. Все испытания желательно проводить на одном участке образца. Расстояние от центра отпе- чатка до края образца или до центра другого отпечатка должно быть не менее 4 мм. Не следует также проводить вдавливание наконечника близко к отпечаткам, полученным по способу Бри- нелля. При проведении замеров твердости необходимо соблюдать следующие условия: приведение наконечника в контакт с рабочей поверхностью образца, приложение предварительного и основного усилий (в течение 2...8 с), а также снятие основного усилия (в течение 1...3 с) должны производиться плавно и без рывков; расстояние между центрами двух соседних отпечатков должно быть не менее четы- рех диаметров отпечатка (но не менее 2 мм); расстояние от центра отпечатка до края образца должно быть не менее 2,5 диаметра отпечатка (но не менее 1 мм); значение твердости округляется до 0,5 единицы твердости; продолжительность выдержки индикатора под общей нагрузкой в случае отличия от стандартных условий (см. выше) (для металлов, при измерении твердости которых резкого за- медления или остановки стрелки индикатора не наблюдается, время выдержки под общим усилием F должно составлять от 10 до 15 с). 19. Сталь и сплавы с особыми физическими и химическими свойствами. Легированные стали и сплавы с особыми физическими и химическими свойствами можно разделить на пять классов: коррозионно-стойкие (нержавеющие); жаростойкие (окалиностойкие, термостойкие) и жаропрочные; износоустойчивые; магнитные; с особыми тепловыми свойствами. Стали, устойчивые против коррозии. Коррозия – это поверхностное разрушение металла под воздействием окружающей среды. При этом некоторые металлы (железо, стали) покрываются продуктами коррозии – ржавчиной. Различают химическую (воздействие на металл газов и неэлектролитов – нефть) и электрохимическую (присутствие электролитов – растворов кислот, щелочей, солей) коррозию. Существуют различные способы защиты металлов против коррозии: – пассивирование – создание на поверхности металла прочной оксидной пленки, непроницаемой для кислорода воздуха; – применение однофазных сплавов. Разные фазы сплава обладают различными электрохимическими потенциалами. Это приводит к тому, что в агрессивной среде эти фазы образуют электролитическую пару, в результате чего происходит разрушение металла; – уменьшение поверхности взаимодействия с агрессивной средой, для чего проводят шлифование и полирование поверхности изделия. Чем меньше шероховатость поверхности изделия, тем больше устойчивость против коррозии на воздухе. Наиболее распространенные стали – стали общетехнического назначения не обладают коррозионной стойкостью. Под воздействием кислорода атмосферы на поверхности стальных деталей образуются оксиды железа (Fe2O3). Оксиды железа представляют собой рыхлую пленку, не препятствующую проникновению кислорода воздуха, поэтому коррозия распространяется вглубь металла. Коррозионная стойкость сталей достигается легированием элементами (хром, никель), создающими защитные оксидные пленки и (или) повышающими электрохимический потенциал. В промышленности используют коррозионно-стойкие хромистые и хромоникелевые стали. Хромистые стали. Хром в воздушной среде имеет малый электрохимический потенциал, однако обладает высокой коррозионной стойкостью за счет возникновения на поверхности пленки оксида хрома Cr2O3, которая препятствует проникновению кислорода в глубь металла, в результате чего процесс коррозии в атмосфере прекращается. Коррозионная стойкость сталей, легированных хромом, возрастает за счет повышения их электрохимического потенциала. Однако это достигается при определенных количествах хрома в стали. Конструкционные хромистые стали (40Х, 40ХФА, 40ХН и др.), в которых массовая доля хрома менее 12 %, коррозионной стойкостью не обладают. Стали 30Х, 40Х, 50Х используются для изготовления небольших средненагруженных деталей. Эти стали склонны к отпускной хрупкости, поэтому после высокого отпуска охлаждение должно быть быстрым. В промышленности используют коррозионно-стойкие хромистые стали с массовой долей хрома более 12 и 25 %. Стали 12Х13, 20Х13, 30Х13, 40Х13 – это стали, имеющие структуру перлита (легирование смещает точку S диаграммы состояния системы Fe−Fe3C в область меньших значений углерода), т.е в сталях эвтектоидных углерода меньше 0,8 %, причем тем меньше, чем более легирована сталь. Следовательно, стали 12Х13, 20Х13 являются доэвтектоидными (это в отожженном состоянии структуры феррита и перлита), сталь 30Х13 – эвтектоидной (структура перлит), сталь 40Х13 – заэвтектоидной (структура перлит, цементит и карбиды хрома). Эти стали устойчивы против коррозии в атмосфере, воде, ряде слабых растворов кислот и щелочей. Стали, легированные (сталь 12Х28) с 25…30 % Cr, обладающие более высоким электрохимическим потенциалом, обладают и большей коррозионной стойкостью. Они устойчивы против коррозии в азотной кислоте, слабых растворах соляной кислоты и др. кислот, их используют в химической промышленности. Хром не является дефицитным материалом, поэтому хромистые стали – это конструкционные стали, они нашли широкое применение в промышленности. Стали 30Х, 40Х, 50Х используются для изготовления небольших средненагруженных деталей. Эти стали склонны к отпускной хрупкости, поэтому после высокого отпуска охлаждение должно быть быстрым. Повышение прокаливаемости достигается микролегированием бором (35ХР). Введение в сталь ванадия значительно увеличивает вязкость (40ХФА). Хромокремнистые (33ХС) и хромокремниймарганцевые (хромансил25ХГСА) стали обладают высокой прочностью и умеренной вязкостью. Стали хромансилы обладают высокой свариваемостью, из них изготавливают стыковочные сварные узлы, кронштейны, крепежные и другие детали. Широко применяются в автомобилестроении и авиации. Никель – очень полезный, но дефицитный легирующий элемент, его следует применять лишь там, где другие легирующие элементы не могут обеспечивать требуемых параметров. Хромоникелевые аустенитные стали легированы 12 % хрома и 10 % никеля, при меньшей доле никеля коррозионная стойкость не достигается. Стали с таким содержанием являются аустенитными. Широко используются хромоникелевые стали марок 12Х18Н9 и 12Х18Н9Т (0,12 % С, 18 % Cr, 9 % Ni и около 0,1 % Ti в стали 12Х18Н9Т). Структура этих сталей – аустенит, они не претерпевают полиморфного превращения, их упрочнить термической обработкой невозможно. Однако изделия из этих сталей подвергают термической обработке для повышения коррозионной стойкости за счет обогащения хромом твердого раствора. При наличии углерода в структуре отожженной стали присутствуют карбиды хрома. Закалка от температуры 1000 оС с охлаждением в воде позволяет растворить карбиды хрома в аустените и предотвратить их выделение при быстром охлаждении. При использовании стали 12Х18Н9 возникает опасность появления межкристаллитной коррозии. Нагрев закаленной стали может привести к выделению карбидов хрома (Cr23C6) по границам зерен аустенита, к обеднению хромом (ниже 12 %) областей аустенита, и к образованию микрогальванических пар (образуются две фазы с разным электрохимическим потенциалом – аустенит и карбид), в результате чего возникает множество очагов локальной коррозии. Склонность к этому виду коррозии можно устранить или заметно снизить легированием – введением в сталь сильных карбидообразующих элементов, например титана (сталь12Х18Н9Т). Титан связывает весь углерод в своем карбиде TiC, на образование карбидов хрома углерода не остается, поэтому весь хром растворяется в аустените. Хромоникелевые аустенитные стали превосходят хромистые в сопротивлении коррозии, они устойчивы против коррозии в морской воде, лаках, органичеких и азотной кислотах, слабых щелочах. Жаростойкие стали (окалиностойкие) – это сплавы, которые в течение длительного времени при значениях температуры выше 550 °С не разрушаются с поверхности под действием газовой среды. Жаростойкие стали и сплавы применяют для изготовления деталей, подвергающихся воздействию высоких температур, но не испытывающих большой нагрузки (печное оборудование, сопловые аппараты, детали газотурбинных установок). В некоторых случаях такие стали используют для нагревательных элементов печей. Железо при значениях температуры выше 570 оС образует оксиды FeO, Fe3O4, Fe2O3, не защищающие поверхность металла от взаимодействия с кислородом. Окалиностойкость сталей достигается легированием хромом, алюминием или кремнием. Эти элементы образуют на поверхности стали плотные оксиды Cr2O3, Al2O3, SiO2, затрудняющие окисление. Для работы при значениях температуры до 800 оС применяют хромистые стали. Влияние хрома наиболее заметно при его массовой доле 15 – 20 % (стали 12Х17, 15Х25Т). При более высоких температурах используют хромоникелевые стали (20Х23Н13) и сплавы на основе никеля (ХН45Ю с составом 44 – 46 % Ni, 15 – 17 % Cr, 2,9 – 3,9 % Al). Жаропрочные сплавы и стали должны иметь не только достаточную окалиностойкость, но и сохранять механические свойства. Жаропрочность – это сопротивление металла ползучести и разрушению в области высоких значений температуры при длительной нагрузке. Повышение температуры ведет к ослаблению силы межатомных связей, и металлы разрушаются при напряжениях более низких, чем при комнатной температуре. Разрушение происходит в результате ползучести. Ползучесть развивается при значении рабочей температуры, превышающем значение температуры рекристализации, и напряжении выше предела текучести. Жаропрочность тем выше, чем выше температура рекристаллизации Трек, которая в свою очередь зависит от температуры плавления металла Тпл : Трек = αТпл , где α – коэффициент жаропрочности: для технически чистых металлов α = 0,3…0,4, для сплавовα = 0,6…0,8. Повышение жаропрочности достигается применением металлов с высокой температурой плавления (тугоплавких), а также сплавов – за счет увеличения коэффициента α. Высокие значения α (0,6 – 0,8) характерны для твердых растворов. При этом аустенитные стали и сплавы обладают большей жаропрочностью, чем ферритные, так как температура рекристаллизации выше у сплавов с ГЦК, а не с ОЦК-решеткой. В качестве жаропрочных материалов используют: – стали на основе Feα для работы при температурах до 600 оС; низкоуглеродистые стали, легированные хромом до 1 %, молибденом и ванадием (12ХМ, 15ХМ, 12ХМФ), а также стали с массовой долей углерода около 0,4 % и легированные хромом и кремнием – сильхромы (40Х9С2, 40Х10С3М); – аустенитные стали на основе Feγ, легированные никелем (около18 %), для работы при температуре до 850 оС (12Х18Н9Т, 08Х18Н10Т); – сложнолегированные стали мартенситного класса 12Х2МФСР, 12Х2МФБ, 15Х12ВНМФ. Увеличение массовой доли хрома повышает жаростойкость сталей. Хром, вольфрам, молибден и ванадий повышают температуру рекристаллизации, образуются карбиды, повышающие прочность после термической обработки. Термическая обработка состоит из закалки при значениях температуры выше 1000 oС в масле или на воздухе и высокого отпуска при значениях температуры выше температуры эксплуатации; – сплавы на основе никеля (ХН77ТЮР – 20 % Cr, 2,7 % Ti, до 1,0 % Fe, до 0,4 % Mn, Ni – в основе) или железоникелевые сплавы (ХН35ВТ, в составе которого в среднем 15 % Cr, 35 % Ni, 3,0 % W, 1,3 % Ti) для работы при значении температуры до 950 оС; – в технике находят применение тугоплавкие металлы с температурой плавления выше, чем у железа (1539 оС). К ним относятся Nb, Mo, Ta, Cr и W. Чистые металлы имеют сравнительно низкую жаропрочность (малое значение α), то для повышения жаропрочности их легируют элементами, образующими твердые растворы. Характерной особенностью твердых сплавов является очень высокая твердость HRC87 – 92 при достаточно высокой прочнос-ти. Твердость и прочность зависят от доли связующей фазы (кобальта) и размера зерен карбидов. Чем крупнее зерна карбидов, тем выше прочность. Твердые сплавы отличаются большой износостойкостью и теплостойкостью. Основными твердыми сплавами являются группы ВК (WC + Co), TK (WC + TiC + Co), TTK (WC + TiC + TaC + Co). Наиболее распространенными сплава-ми группы ВК являются сплавы марок ВК3, ВК6, ВК8, ВК20, где число показывает массовую долю кобальта, остальное – карбиды вольфрамаWC. Сплавы группы ТК марок Т30К6, Т14К8: первое число показывает массовую долю карбидов титана, второе – массовую долю кобальта. Сплавы этой группы лучше противостоят изнашиванию, обладают большей твердостью, тепло- и жаростойкостью, стойкостью к коррозии, но меньшей теплопроводностью и большей хрупкостью. Используются на средних и высоких скоростях резания. Сплавы с малой массовой долей кобальта обладают повышенной твердостью и износостойкостью, но минимальной прочностью, Поэтому их используют для чистового точения (ВК3, Т30К4). Из группы износостойких сталей упомянем марганцовистую сталь (0,9 − 1 % С и около 12 – 14 % Mn), которая после закалки в воде при 1000 – 1500 оС имеет чисто аустенитную структуру. Износостойкость зависит от условий, в которых работают пары трения. Аустенитные стали, склонные к наклепу, эффективны при работе в условиях высоких давлений и динамических нагрузок. Сталь 110Г13Л плохо обрабатывается резанием. Изделия из нее получают методами литья или реже – горячей пластической деформацией. Износостойкость сильно зависит от условий, в которых работают пары трения. Для конкретных условий следует подбирать соответствующие стали. Магнитные стали в зависимости от конфигурации их петли магнитного гистерезиса разделяют на магнитомягкие и магнитотвердые. Из магнитомягких сплавов изготавливают электромагниты, магнитопроводы электрических машин, трансформаторов, электрических приборов и аппаратов. Основные требования, предъявляемые к магнитомягким материалам, – низкая коэрцитивная сила Нс (узкая петля гистерезиса), высокая магнитная проницаемость, высокая индукция насыщения, малые потери на вихревые токи и перемагничивание. Магнитомягким материалом является, например, техническое железо. Наиболее широкое распространение в качестве магнитомягких материалов, работающих в полях промышленной частоты (низкочастотные поля), получили кремнийсодержащие (электротехнические – с массовой долей углерода 0,05 – 0,005 % и кремния 1,0 – 4,8 %) стали. Основное назначение кремния – увеличение удельного электросопротивления стали, и, следовательно, сокращение потерь при перемагничивании. Дальнейшее уменьшение тепловых потерь достигается изготовлением магнитопроводов (роторов и статоров двигателей, сердечников трансформаторов и т.д.) из набора тонколистовых деталей с прослойкой изоляции (полимеров, оксидов). Стали маркируются буквой Э и четырьмя цифрами: первая цифра означает вид проката и структурное состояние (1 – горячекатаная, 2 – холоднокатаная изотропная, 3 – холоднокатаная анизотропная); вторая цифра показывает массовую долю кремния: 0 – 0,4 %; 1 – от 0,4 до 0,8%; 2 – от 0,8 до 1,8 %; 3 – от 1,8 до 2,8 %; 4 – от 2,8 до 3,8 %; 5 – от 3,8 до 4,8 %; – третья и четвертая цифры – магнитные характеристики и их уровень (потери при перемагничивании при разных частотах тока, магнитную индукцию и магнитную проницаемость при разной напряженности магнитного поля). Магнитотвердые сплавы используют для изготовления постоянных магнитов, которые устанавливают в ряде измерительных приборов, радиоаппаратуре и т.д. Они обладают высокой коэрцитивной (размагничивающей) силой Нс > 4 кА/м и значительной магнитной энергией, пропорциональной значениям Нси остаточной магнитной индукции Вr. Увеличение коэрцитивной силы магнитотвердых сталей достигается получением неоднородной напряженной структуры, представленной высокоуглеродистым мартенситом с высокой плотностью дефектов строения. Постоянные магниты изготовляют из сложных сталей, легированных Co, W, Cr, Bi, Cu, Al. Высокие магнитные свойства и их стабильность в магнитотвердых сталях достигаются не только путем введения определенных количеств легирующих элементов, но и при соблюдении специальных режимов термической обработки. Для этого сначала проводят нормализацию при значениях температуры 1100 – 1250 оС, а затем нагрев под закалку до 830 – 860 оС с охлаждением в масле и, наконец, отпуск при 100 оС (охлаждение на воздухе). Стали с большой массовой долей никеля (35 – 44 %) и малой долей углерода (до 0,35 %) имеют аустенитную структуру, что обеспечивает низкий коэффициент их теплового расширения при нагреве. Известны стали марок с особыми тепловыми свойствами: инвар (36 % Ni) и суперинвар (36 % Ni, 50 % Со), платинит (42 % Ni) и элинвар (Х8Н36). Коэффициент линейного расширения инвара от –50 до +100 оС близок к нулю. Однако при температуре выше 100 оС этот коэффициент повышается и при 275 оС становится больше коэффициента линейного расширения обыкновенных сталей. Инвар применяют в точном приборостроении (оптические и геодезические приборы). Платинит имеет коэффициент линейного расширения, близкий к коэффициенту линейного расширения стекла, хорошо припаивается к нему (заменяет дорогую платину). Элинвар отличается постоянным модулем упругости, практи-чески не изменяющимся в пределах температур от +50 до +100 оС. Из него изготовляют часовые пружины, камертоны и детали многих физических приборов. К группе высокопрочных сталей, имеющих предел прочности более 1800 – 2000 МПа, относятся: стали комплексно-легированные, мартенситно-стареющие и трипстали. Среднеуглеродистые комплексно-легированные стали с 0,45 – 0,50 % С (40ХГСН3ВА) получают прочность (до 2000 МПа) после закалки и отпуска при температуре 250 – 300 оС. Высокая прочность может быть получена и за счет термомеханической обработки. Стали 30ХГСА, 38ХН3МА после низкотемпературной термомеханической обработки имеют предел прочности 2800 МПа, относительное удлинение и ударная вязкость увеличиваются в два раза по сравнению с обычной термической обработкой. Это связано с тем, что частичное выделение углерода из аустенита при деформации облегчает подвижность дислокаций внутри кристаллов мартенсита, что способствует увеличению пластичности. По конструкционной прочности и технологичности мартенситно-стареющие стали (03Н18К9М5Т, 04Х11Н9М2Д2ТЮ) превосходят среднеуглеродистые легированные стали. Они обладают малой чувствительностью к надрезам, высоким сопротивлением хрупкому разрушению и низким порогом хладоломкости при прочности до 2000 МПа. Мартенситно-стареющие стали представляют собой безуглеродистые сплавы железа с никелем (8 – 25 %), дополнительно легированные кобальтом, молибденом, титаном, алюминием, хромом и другими элементами. Благодаря высокой массовой доле никеля, кобальта и малой углерода в результате закалки в воде или на воздухе фиксируется высокопластичный, но низкопрочный железоникелевый мартенсит, пересыщенный легирующими элементами. Основное упрочнение происходит в процессе старения при значениях температуры 450 – 550 °С за счет выделения из мартенситной матрицы когерентно с ней связанных мелкодисперсных фаз. Мартенситно-стареющие стали обладают высокой конструкционной прочностью в интервале значений температуры от криогенных до 500 °С и рекомендуются для изготовления корпусов ракетных двигателей, стволов артиллерийского и стрелкового оружия, корпусов подводных лодок, батискафов, высоконагруженных дисков турбомашин, зубчатых колес, шпинделей, червяков и т.д. Трипстали – это сравнительно новый класс сталей. Типичный состав: 0,3 % С, 9 % Cr; 8 % Ni; 4 % Mo; 2 % Si. Наличие никеля и марганца обеспечивает получение после закалки при температурах 1100 °С аустенитной структуры, имеющей низкую прочность. Прочность стали возрастает после деформации при комнатной температуре, происходит превращение аустенита в мартенсит деформации. Трипстали обладают высокой прочностью, сохраняя высокую пластичность (σв=1800 МПа, δ=20 %). Отличительной особенностью этих сталей является высокое сопротивление развитию трещины. Чугун отличается от стали: по составу – более высокой долей углерода (более 2,14 %) и примесей; по технологическим свойствам – более высокими литейными свойствами, малой способностью к пластической деформации; почти не используется в сварных конструкциях. В зависимости от состояния углерода в чугуне различают: – белый чугун – весь углерод в связанном состоянии в виде цементита, в изломе имеет матово-белый цвет и металлический блеск; – чугун с графитом – весь углерод или большая часть находится в свободном состоянии в виде графита в металлической основе (матрице), а в связанном состоянии находится не более 0,8 % углерода. Из-за большой доли графита его излом имеет серый цвет; – половинчатый чугун – часть углерода находится в свободном состоянии в форме графита, но не менее 2 % углерода находится в форме цементита. Мало используется в технике. В чугунах содержатся те же постоянные примеси, что и в стали. Сера и фосфор понижают вязкость и пластичность чугунов, так же как и в сталях. Но вредное влияние их на данные свойства не так ощутимо, потому что чугуны являются хрупким материалом. Поэтому в чугунах допускается более высокая доля серы – от 0,1 до 0,12 % и фосфора – от 0,4 до 0,6 %. Чугуны являются литейными сплавами, поэтому производится оценка вредного влияния примесей на технологические свойства чугунов – жидкотекучесть и усадку. Сера понижает жидкотекучесть, увеличивает усадку и повышает склонность к образованию трещин. Фосфор улучшает жидкотекучесть благодаря снижению температуры плавления. Чугуны с увеличенной долей фосфора используют для художественного литья. Марганец и кремний – полезные примеси, как и в сталях, представляют собой технологические добавки, необходимые для раскисления чугунов. Кремний, являясь графитизатором, способствует образованию свободного углерода, а марганец, будучи карбидообразующим элементом, затрудняет его. Вместе с тем марганец несколько улучшает механические свойства чугунов, особенно в тонкостенных отливках. Белые чугуны В белом чугуне весь углерод находится в связанном состоянии – в цементите. Структура белых чугунов описывается диаграммой состояния системы Fe−Fe3C. В структуре белых чугунов присутствует большая доля цементита, химического соединения с высокой твердостью (HV 800 – 1000), поэтому белые чугуны, имеющие высокую твердость (до НВ450 – 550), обладают большой хрупкостью. Они плохо поддаются обработке резанием, преимущественно в промышленности изготавливают из них литые детали простой формы и небольшой массы. Основное назначение белого чугуна – это переработка на ковкий чугун. Ограниченное применение находят отбеленные чугуны. В поверхностном слое такие отливки имеют структуру белого чугуна, а в сердцевине – чугуна с графитом. Отбеливание – это следствие быстрого охлаждения поверхности отливки. Отбеленный чугун имеет высокую твердость на поверхности. Применяют для валков листовых деталей, практически не подвергаемых обработке резанием и предназначенных для работы в условиях, требующих высокой износостойкости. Чугуны с графитом Графит – это полиморфная модификация углерода. Так как графит состоит из 100 %углерода, а цементит включает 6,67 %, то жидкая фаза и аустенит по составу более близки к цементиту, чем к графиту. Следовательно, образование цементита из жидкой фазы и аустенита должно протекать легче, чем образование графита. С другой стороны, при нагреве цементит разлагается на железо и углерод. Следовательно, графит является более стабильной фазой, чем цементит. Возможны два пути образования графита в чугуне. 1. При благоприятных условиях (наличие в жидкой фазе готовых центров кристаллизации графита и очень медленное охлаждение) происходит непосредственное образование графита из жидкой фазы. 2. При разложении ранее образовавшегося цементита при значении температуры выше 738 oС цементит разлагается на смесь аустенита и графита по схеме Fе3С→ 3Fеg(С)+ С (графит). При значениях температуры ниже 738 oС разложение цементита осуществляется по схеме Fе3С→ 3Fеa(С)+ С (графит). При малых скоростях охлаждения степень разложения цементита больше. Графитизацию из жидкой фазы, а также от распада цементита первичного и цементита, входящего в состав эвтектики, называют первичной стадией графитизации. 1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||