материаловедение. 9 Испытание металлов на твердость по методу Роквелла

Скачать 0.58 Mb. Скачать 0.58 Mb.

|

1 2  Выделение вторичного графита из аустенита называют промежуточной стадией графитизации. Образование эвтектоидного графита, а также графита, образовавшегося в результате цементита, входящего в состав перлита, называют вторичной стадией графитизации. Выделение вторичного графита из аустенита называют промежуточной стадией графитизации. Образование эвтектоидного графита, а также графита, образовавшегося в результате цементита, входящего в состав перлита, называют вторичной стадией графитизации.

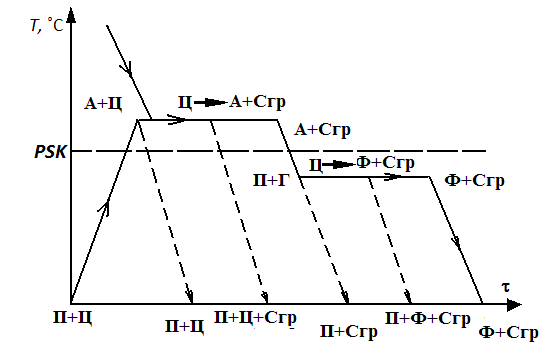

Структура чугунов зависит от степени графитизации (рис. 7.1), т.е. от того, сколько углерода находится в связанном состоянии. Выдержка при температуре больше 738 oС приводит к графитизации избыточного нерастворившегося цементита. Если процесс завершить полностью, то при высокой температуре структура будет состоять из аустенита и графита, а после охлаждения – из перлита и графита. При незавершенности процесса первичной графитизации, при значении температуры выше 738 oС структура состоит из аустенита, графита и цементита, а ниже этого значения – из перлита, графита и цементита. Переход через критическую точку прев-ращения аустенита в перлит и выдержка при значении темпера-туры ниже критического приводят к распаду цементита, входяще-го в состав перлита (вторичная графитизация). Если процесс завершен полностью, то структура состоит из феррита и графита, при незавершенности процесса – из перлита, феррита и графита. Из рассмотрения структур чугунов можно заключить, что их металлическая основа похожа на структуру эвтектоидной или доэвтектоидной стали или технического железа. Чугуны отличаются от стали только наличием графитовых включений, определяющих специальные свойства чугунов.

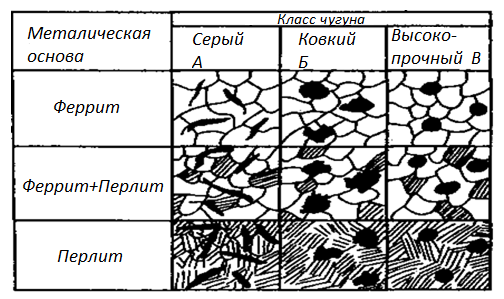

В зависимости от формы графитовых включений и условий образования графита различают следующие группы чугунов: серый – с пластинчатым графитом; высокопрочный – с шаровидным графитом; ковкий – с хлопьевидным графитом. Схемы микроструктур чугуна зависят от металлической основы и формы графитовых включений (рис. 7.2). В зависимости от формы графитовых включений и условий образования графита различают следующие группы чугунов: серый – с пластинчатым графитом; высокопрочный – с шаровидным графитом; ковкий – с хлопьевидным графитом. Схемы микроструктур чугуна зависят от металлической основы и формы графитовых включений (рис. 7.2).Таким образом, по структурным признакам различают девять видов чугунов: три по форме графита (серый, ковкий, высокопрочный), каждый из которых может иметь ферритную, ферритно-перлитную или перлитную матрицу как видно на рис. 7.1. Твердость и прочность перлита выше, чем у феррита. Поэтому наибольшей прочностью и износостойкостью обладают чугуны с одинаковой формой графита на перлитной основе, наименьшей – на ферритной основе. Различные неметаллические включения, присутствующие в жидком чугуне (Al2O3, SiO3 и т.д.), являются центрами кристаллизации и облегчают процесс графитизации. В зависимости от массовой доли углерода, связанного в цементите (Ссвяз), меняется структура металлической основы (матрицы) чугуна (табл. 7.1). Таблица 7.1 Структура чугуна

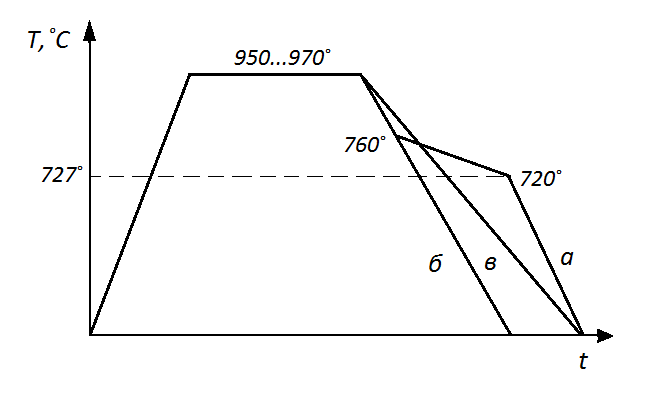

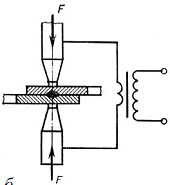

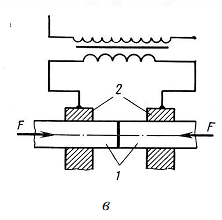

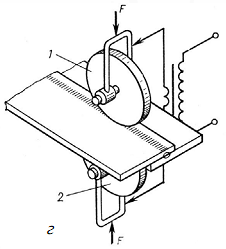

Наиболее широкое распространение получили чугуны с массовой долей углерода 2,4 – 3,8 %. Чем выше массовая доля углерода, тем больше образуется графита и тем ниже его механические свойства, следовательно, доля углерода не должна превышать 3,8 %. В то же время для обеспечения высоких литейных свойств (хорошей жидкотекучести) доля углерода должна быть не менее 2,4 %. Наименьшей прочностью обладают серые чугуны. Пластинки графита в сером чугуне можно рассматривать как трещины, нарушающие целостность металла и являющиеся концентратами напряжений. Пластинки уменьшают прочность чугуна при растяжении. Чем крупнее пластинки графита и менее равномерно они распределены по объему, тем ниже прочность чугуна. Минимальной прочностью обладает серый чугун на ферритной основе. Разновидностью серых чугунов с пластинчатой формой графита считается чугун с вермикулярной формой графита, в котором пластинки графита имеют меньший размер и более равномерно распределены в матрице. Он занимает промежуточное положение между чугунами с пластинчатым и шаровидным графитом и сочетает в себе хорошие литейные свойства с достаточно высокой прочностью, пластичностью, ударной вязкостью. Поэтому чугуны с вермикулярной формой графита часто применяют вместо остальных серых чугунов. ГОСТ 28394–89 устанавливает марки чугуна, имеющие в структуре графит вермикулярной формы с массовой долей шаровидного графита до 40 %. Для изготовления отливок применяются чугуны марок ЧВГ30, ЧВГ35, ЧВГ40 и ЧВГ45. Условное обозначение марки включает: Ч – чугун; ВГ – формы графита (вермикулярный графит) и цифры – минимальное значение временного сопротивления при растяжении σв, МПа∙10-1, (кгс/мм²). Например: ЧВГ30 ГОСТ 28394–89. Повышение прочности серых чугунов можно достигнуть модифицированием (например, 75%-м ферросилицием в количестве 0,3 – 0,8 %) и легированием (хромом, никелем, алюминием). Свободный графит заметно снижает модуль упругости. Вместе с тем наличие в структуре свободного графита определяет ряд преимуществ чугуна перед сталью: – графит улучшает обрабатываемость резанием, так как образуется ломкая стружка; – чугун имеет лучшие антифрикционные свойства, по сравнению со сталью, так как наличие графита обеспечивает дополнительную смазку поверхностей трения; – чугун хорошо гасит вибрации и имеет повышенную циклическую вязкость из-за микропустот, заполненных графитом; – детали из чугуна нечувствительны к поверхностным дефектам (выточки, отверстия, переходы в сечениях, надрезы); – чугун значительно дешевле стали; – производство изделий из чугуна литьем дешевле изготовления изделий из стальных заготовок обработкой резанием, а также литьем и обработкой давлением с последующей механической обработкой. ГОСТ 1412–85 устанавливает марки, химический состав, физические и механические свойства серого чугуна. Для изготовления отливок предусматриваются следующие марки чугуна: СЧ10, СЧ15, СЧ20, СЧ25, СЧ30, СЧ35. Для изготовления отливок по требованию потребителя допускаются марки СЧ18, СЧ21 и СЧ24. В зависимости от прочности серый чугун подразделяют на 10 марок (ГОСТ 1412–85). Серые чугуны при малом сопротивлении растяжению имеют достаточно высокое сопротивление сжатию. В составе серых чугунов массовая доля углерода – от 3,2 до 3,5 %; кремния – от 1,9 до 2,5 %; марганца – от 0,5 до 0,8 %; фосфора – от 0,1 до 0,3 %; серы менее 0,12 %. Обозначаются индексом СЧ (серый чугун) и числом, которое показывает значение предела прочности при растяжении, кгс/мм2 (1 кгс/мм2 = 10 МПа). Например: СЧ15 – серый чугун с пределом прочности при растяжении 150 МПа (15 кгс/мм2). Обладающие меньшей прочностью ферритные (СЧ10, СЧ15) и ферритно-перлитные (СЧ20, СЧ25) чугуны используют для менее нагруженных деталей; перлитные (СЧ30, СЧ35) – для более нагруженных. Обладающий хорошей жидкотекучестью серый чугун с повышенной массовой долей фосфора (до 1,6 %) используют в производстве художественного литья. Высокопрочные чугуны (ГОСТ 7293–85) могут иметь ферритную (ВЧ35), ферритно-перлитную (ВЧ45) и перлитную (ВЧ 80) металлическую основу. Получают эти чугуны из серых в результате модифицирования магнием, редкоземельными металлами или церием (добавляется 0,03 – 0,07 % массы отливки). По сравнению с серыми чугунами механические свойства повышаются, это вызвано отсутствием неравномерности в распределении напряжений из-за шаровидной формы графита. Чугуны с перлитной металлической основой имеют высокие показатели прочности при меньшем значении пластичности. Соотношение пластичности и прочности ферритных чугунов – обратное. Высокопрочные чугуны обладают высоким пределом текучести: σт = 300…420 МПа, что выше предела текучести стальных отливок. Также характерна достаточно высокая ударная вязкость и усталостная прочность σ−1 = 230…250 МПа при перлитной основе. В высокопрочных чугунах массовая доля углерода – от 3,2 до 3,8 %, кремния – от 1,9 до 2,6 %, марганца – от 0,6 до 0,8 %, фосфора – до 0,12 %, серы – до 0,3%. Эти чугуны обладают высокой жидкотекучестью, линейная усадка – около 1%. Литейные напряжения в отливках несколько выше, чем для серого чугуна. Из-за высокого модуля упругости достаточно высокая обрабатываемость резанием. Обладают удовлетворительной свариваемостью. Для изготовления отливок предусматриваются следующие марки высокопрочного чугуна: ВЧ35, ВЧ40, ВЧ45, ВЧ50, ВЧ50, ВЧ60, ВЧ70, ВЧ80 и ВЧ100. Из высокопрочного чугуна изготовляют тонкостенные отливки (поршневые кольца), шаботы ковочных молотов, станины и рамы прессов и прокатных станов, изложницы, резцедержатели, планшайбы. Отливки коленчатых валов массой до 2 – 3 т, в отличие от кованых валов из стали, малочувствительны к внешним концентраторам напряжения, обладают более высокой циклической вязкостью, лучшими антифрикционными свойствами и значительно дешевле. Обозначаются индексом ВЧ (высокопрочный чугун) и числом, которое показывает значение предела прочности на растяжение, МПа (кгс/мм2). Например, ВЧ 60 – высокопрочный чугун с пределом прочности при растяжении 600 МПа (60 кгс/мм2). Чугуны на перлитной основе (ВЧ 80, ВЧ 60) имеют наибольшую прочность, она снижается у высокопрочных чугунов с ферритно-перлитной основой (ВЧ50, ВЧ45) и минимальна у чугунов с ферритной основой (ВЧ35, ВЧ40). Высокопрочные чугуны легируют хромом, никелем, молибденом, титаном и алюминием для получения следующих особых свойств: жаростойкости, антифрикционности, коррозионной стойкости и др. Высокопрочные чугуны эффективно заменяют сталь. Ряд высокопрочных чугунов имеет высокую износостойкость, хорошие антифрикционные свойства и обладает хорошими демпфирующими свойствами. Следует отметить, что высокопрочный чугун унаследовал лучшие технологические, в том числе и литейные, свойства серого чугуна и сохраняет свои механические свойства до значения температуры нагрева 450 – 500 oС. Все это позволяет отнести высокопрочный чугун к числу материалов, обладающих уникальным комплексом физико-механический и служебных свойств, что обеспечивает использование его в различных отраслях современной техники (в частности, в тяжелом и энергетическом машиностроении – детали прокатных станков, дизелей, паро-, газо- и гидротурбин). Высокопрочные чугуны используют в автомобильном, транспортном и сельскохозяйственном машиностроении. Из них изготовляют коленчатые валы, шестерни, зубчатые колеса. Ковкий чугун получают путем графитизирующего отжига белого доэвтектического чугуна. Хорошие свойства у отливок обеспечиваются, если в процессе кристаллизации и охлаждения отливок в форме не происходит процесс графитизации. Чтобы предотвратить графитизацию, чугуны должны иметь пониженную массовую долю углерода и кремния. В ковких чугунах массовая доля углерода – от 2,4 до 3,0 %, кремния – от 0,8 до 1,4 %, марганца – от 0,3 до 1,0 %, фосфора – до 0,2%, серы – до 0,1%.  Формирование окончательной структуры и свойств отливок происходит в процессе отжига по схеме (рис. 7.3). Формирование окончательной структуры и свойств отливок происходит в процессе отжига по схеме (рис. 7.3).

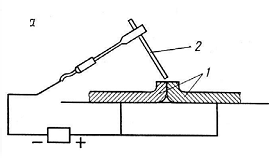

Отливки выдерживаются в печи при температуре 950 – 1000 оС в течение 10 – 15часов. Происходит разложение цементита: Fe3C →Feγ(C) + C. Структура после выдержки состоит из аустенита и графита (углерод отжига). При медленном охлаждении (5 – 12 ч) в интервале 760 – 720 oС, происходит разложение цементита, входящего в состав перлита, и структура после отжига состоит из феррита и углерода отжига (получается ферритный ковкий чугун со светлым изломом). При относительно быстром охлаждении (режим б, рис. 7.3) вторая стадия полностью устраняется, и получается перлитный ковкий чугун с бархатисто-черным изломом. Структура чугуна (отожженного по режиму в рис. 7.3) состоит из перлита, феррита и графита отжига (получается ферритно-перлитный ковкий чугун). Отжиг является длительной70 – 80 часов и дорогостоящей операцией. В результате усовершенствований длительность сократилась до 40 часов. Различают марки ковкого чугуна: с ферритной (КЧ30-6, КЧ33-8; КЧ35-10; КЧ37-12) и с перлитной (КЧ65-3, КЧ50-5; КЧ55-4) основой (ГОСТ 1215–79). Хлопьевидный графит ослабляет металлическую основу в меньшей степени, чем пластинчатый. Отсутствие литейных напряжений, которые полностью устраняются во время отжига, обусловливают высокие механические свойства ковких чугунов. Уступая высокопрочным чугунам, они существенно превосходят по прочности серые чугуны, а по пластичности – и высокопрочные. Именно из-за своей высокой для чугунов пластичности они получили название ковких. Однако это название условное, пластичность ковких недостаточна для проведения пластической деформации, поэтому ковкие чугуны не куют. По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым чугуном и сталью. Недостатком ковкого чугуна по сравнению с высокопрочным является ограничение толщины стенок для отливки и необходимость отжига. Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках. Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы. Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки. Маркируют индексом КЧ (ковкий чугун) и цифрами. Первые – это предел прочности при растяжении, МПа (кгс/мм2), вторые – относительное удлинение, %. Например, КЧ45-6 означает: ковкий чугун с пределом прочности при растяжении, равным 450 МПа (45 кгс/мм2), и относительным удлинением при испытаниях на растяжение, равным 6 %. В промышленности находят применение чугуны с особыми свойствами, в частности антифрикционными, которые обозначают буквами АЧ (ГОСТ 15485–85). Предусматривают следующие марки чугунов: – серые чугуны АЧС-1 – перлитный серый чугун, легированный кремнием и медью; – АЧС-2 – то же, дополнительно легированный с никелем и титаном; – АЧС-3 – перлитоферритный серый чугун, легированный титаном и медью; – АЧС-4 – перлитный серый чугун, легированный сурьмой; – АЧС-5 – аустенитный серый чугун, легированный марганцем и алюминием; – АЧС-6 – пористый серый чугун, легированныйсвинцом и фосфором. Здесь АЧ – антифрикционный чугун, С – с пластинчатым графитом (серый чугун), цифры – порядковые номера чугуна. Чугуны АЧВ-1 и АЧВ-2 – антифрикционные чугуны с шаровидным графитом (высокопрочные чугуны), АЧК-1 − чугун, легированный медью, АЧК-2 − ковкий чугун с компактным графитом (с углеродом отжига). Легированные чугуны. Наряду с обычными конструкционными чугунами в промышленности находят применение легированные конструкционные чугуны. По условиям эксплуатации чугунные отливки в ряде случаев должны обладать не только механическими, но и специальными свойствами – жаропрочностью, жаростойкостью, износостойкостью и т.д. В этом случае применяют специальные чугуны – чаще всего высоколегированные. Состав, свойства и назначение легированных чугунов регламентируются ГОСТ 7769–82. Термическая обработка чугунов. Чугуны подвергают упрочняющей, разупрочняющей, стабилизирующей и графитизирующей обработке. Упрочняющая обработка возможна для чугунов, в структуре которых присутствует цементит. Чугуны, так же как и стали, подвергают закалке и отпуску. При закалке чугун нагревают до температуры 850 – 950 оС для растворения цементита в аустените. Время изотермической выдержки определяется исходя из массы садки. Охлаждение осуществляется в воде или масле. В результате закалки получается мартенсит, бейнит или троостит, помимо которых в структуре присутствует графит. Температуру отпуска (200 – 600 оС) назначают в зависимости от требований к свойствам детали. Охлаждение после отпуска проводят на воздухе. Графитизирующая обработка – отжиг белого чугуна для получения ковкого. К разупрочняющей обработке можно отнести смягчающий отжиг, графитизирующий низкотемпературный отжиг. Его проводят для улучшения резанием и повышения пластичности путем продолжительной выдержки при 680 – 700 оС (ниже точки А1) или медленном охлаждением отливок от 760 – 700 оС. Время выдержки должно быть достаточным для полного или требуемого частичного распада эвтектоидного цементита. В результате отжига в структуре чугунов увеличивается доля феррита, снижается твердость, но улучшается обрабатываемость резанием. Стабилизирующая обработка выполняется для базовых деталей машин (станины, корпуса и т.п.), определяющих точность станка, агрегата. Для них важно сохранение формы и размеров во времени. Изменения размеров возможны из-за наличия остаточных напряжений, возникающих в процессе получения отливки вследствие неравномерного охлаждения отдельных элементов заготовки и/или черновой механической обработки, выполняемой для отливок с большими припусками. В процессе эксплуатации эти напряжения релаксируют (снижаются), вызывая деформацию детали. Стабилизация размеров чугунных деталей может быть достигнута термической обработкой, вызывающей снижение уровня остаточных напряжений, или деформационного упрочнения чугуна. Для снижения остаточных напряжений применяют низкотемпературный отжиг, при котором значения температуры ниже критической точки А1 (520 – 620) оС. Время выдержки зависит от массы и конструкции отливки. Далее охлаждают на воздухе. Такой отжиг не вызывает фазовых превращений и снижает остаточные напряжения, исключая практически деформации в процессе эксплуатации. Методы деформационного упрочнения основаны на том, что в результате приложенных нагрузок в материале отливки происходят микропластические деформации, которые вызывают наклеп (т.е. повышение прочностных характеристик), что предотвращает развитие деформации. На этом принципе основаны технологии естественного, искусственного и вибрационного старения, методы статической перегрузки. Естественное старение заключается в длительном вылеживании предварительно грубо механически обработанных отливок на открытом воздухе. Естественное старение – самый универсальный и надежный метод стабилизации размеров и формы отливок. Искусственное старение осуществляют при повышенных температурах в течение нескольких часов. Вибрационное старение происходит за счет воздействия на отливку принудительных циклических напряжений – вибраций, во время которых в отливке возникают напряжения, вызывающие локальные пластические деформации чугуна и, таким образом, повышающие стойкость против последующего коробления. Метод статической перегрузки отличается от вибрационного старения воздействием на деталь внешних статических напряжений (0,6 – 0,75) σв. Метод термоудара – это деформационно-термическое старение. Он заключается в быстром нагреве и охлаждении детали. Стойкость против коробления повышается за счет локального наклепа вследствие пластических деформаций, вызываемых температурными напряжениями. 29. Сварка металлов. Основные способы сварки. Виды сварных соединений и швов. Преимущества и недостатки сварных соединений. Сваркой называют процесс соединения металлических и пластмассовых деталей путем установления межатомных связей между соединяемыми частями при местном нагреве, пластической деформации или одновременном действии того и другого. Наиболее распространенными видами сварки являются: электродуговая, электронно-лучевая, газовая (термические); контактная и термокомпрессионная (термомеханические); трением, холодная и ультразвуковая (механические). При электродуговой сварке (рис 3.1)электрической дугой в месте контакта электрода 2 и соединяемых деталей 1 расплавляется металл деталей и электрода и образуется прочный шов. Защитная обмазка металлического электрода образует при сварке большое количество шлака и газа, которые обеспечивают устойчивое горение дуги и защищают расплавленный металл от окисления. В месте сварки сильно окисляющихся при нагреве алюминиевых и магниевых сплавов, сплавов титана, высоколегированных сталей электрическую дугу окружают слоем инертного газа, аргона или гелия, что сильно удорожает сварку.  При газовой сварке для нагрева и плавления металлов используют теплоту газового пламени при сжигании ацетилена в кислороде. Такую сварку часто применяют для тонкостенных и легко окисляющихся деталей из металлов, обладающих различными температурами плавления, в частности, для сварки деталей из конструкционных сталей толщиной до 2 мм, меди – до 4 мм. Газовая сварка вызывает небольшие деформации и структурные изменения. Электронно-лучевую (лазерную) сварку производят потоком электронов (частиц света) большой энергии. Этим способом обычно сваривают тугоплавкие и сильно окисляющиеся металлы и сплавы. Сварку производят в вакууме или в атмосфере аргона. Контактная сварка – самый производительный способ сварки в массовом производстве. Различают точечную, стыковую и роликовую (шовную) контактные сварки.  П  риточечной сварке (рис. 3.2) тонкостенные детали соединяют внахлестку. Под действием давления электродов, проводящих ток к месту сварки, образуются точечные сварные соединения. Так как высокие температуры действуют на небольших участках (точках), отсутствует коробление соединяемых деталей. Точечную сварку используют при изготовлении кожухов, панелей, шасси, стоек и других деталей. При стыковой сварке (рис. 3.3) соединяемые детали сжимают и в зоне контакта при прохождении электрического тока выделяется большое количество теплоты. Стыковой сваркой соединяют детали различных форм и сечений (круг, квадрат, труба, уголок и т.д.). Ш  овную сварку (рис. 3.3) осуществляют вращающимися дисковыми электродами. При этом получается непрерывный сварной шов, обеспечивающий герметичное соединение тонкостенных деталей. Разновидностью контактной сварки является конденсаторная – ток к месту сварки подается в виде короткого импульса при разряде конденсаторов. Контактная сварка позволяет сваривать разнородные материалы, детали малых толщин и сечений (сварка в «шарик» монтажных приводов) и детали различных сечений. Термокомпрессионная сварка – это сварка под давлением с местным нагревом участка соединения за счет теплопередачи от нагретого электрода. Применяется для присоединения металлических проводников толщиной в десятки микрон к полупроводниковым кристаллам, к напыленным пленкам, т.е. при монтаже элементов микросхем. При сварке трением нагрев в месте соединения осуществляется за счет теплоты, выделяемой в месте контакта прижатых друг к другу и вращающихся по отношению друг к другу деталей. Холодная сварка осуществляется без нагрева соединяемых деталей за счет их сжатия с помощью механических и гидравлических прессов до появления пластических деформаций. Холодной сваркой сваривают металлы с хорошими пластическими свойствами – алюминий и его сплавы, медь и ее некоторые сплавы; никель; олово; серебро; разнородные металлы, например, алюминий и медь. Для получения прочных и плотных швов необходимо предварительно очистить поверхности контакта от окислов. Прочность соединения при точечной холодной сварке может быть выше, чем при точечной контактной сварке, но при этом значительно хуже внешний вид соединения из-за вмятин и пластической деформации. Ультразвуковая сварка основана на создании в месте соединения деталей переменных напряжений сдвига с частотой ультразвуковых генераторов, преобразующих колебания электрических величин в механические колебания. Ультразвуковая сварка позволяет сваривать металлы с различными, в том числе неметаллическими покрытиями, пластмассы. В зависимости от выбранного вида сварки и требований, предъявляемых к соединению, применяют различные виды соединений. В зависимости от взаимного расположения соединяемых элементов различают следующие виды сварных соединений: стыковые  нахлесточные  угловые  тавровые тавровые  Достоинствами сварных соединений являются высокая производительность, равнопрочность, герметичность, возможность соединения различных материалов и деталей разных форм. Недостатки сварных соединений: появление остаточных напряжений в местах сварки за счет локального нагрева, что может привести к деформации свариваемых деталей; недостаточная вибрационная и ударная прочность; необходимость проведения термической обработки для снятия статочных напряжений; сложность контроля дефектов и качества соединения. 39. Электроизоляционные компаунды. Состав, свойства и классификация компаундов. Электроизоляционные компаунды в основном состоят из веществ, которые входят в состав лаковой основы электроизоляционных лаков, но в отличие от лаков не содержит растворителей. В момент применения при нормальной и повышенной температуре компаунды находятся в жидком состоянии и твердеют после охлаждения или в результате происходящих в них химических процессов. В состав компаундов могут входить активные разбавители, понижающие вязкость компаунда, пластификаторы, отвердители, инициаторы и ингибиторы, назначения которых те же, что и в лаках. В состав компаунда могут также ходить наполнители – неорганические и органические порошкообразные или волокнистые материалы, применяемые для уменьшения усадки, улучшения теплопроводности, уменьшения температурного коэффициента расширения и снижения стоимости. В качестве наполнителей применяют пылевидный кварц, тальк, слюдяную пыль, асбестовое и стеклянное волокно и ряд других. По отношению к нагреванию электроизоляционные компаунды делятся на термопластичные и термореактивные. Термопластичные компаунды, твердые при нормальной температуре, при нагревании размягчаются, становятся пластичными и переходят в жидкое состояние. При охлаждении снова затвердевают. Расплавление и отвердевание этой группы компаундов можно производить многократно. Для изготовления этих компаундов часто применяются нефтяные битумы в сочетании с растительными и минеральными маслами. Канифолью и некоторыми термопластичными полимерами. Термореактивные компаунды в момент их применения находятся в жидком состоянии, а затем затвердевают в результате происходящих в них химических реакций. Отвердевание компаундов этой группы происходит под действием отвердителя или катализатора. После отвердевания компаунд становится твердым, неплавким и не растворимым в обычных растворителях. Как и лаки, эти компаунды делятся на компаунды горячего и холодного отвердевания. Компаунды горячего отвердевания переходят в твердое состояние при специальной термической обработке, а компаунды холодного отвердевания переходят в твердое состояние под действием отвердителей. По химическому составу электроизоляционные компаунды делятся на компаунды, изготовляемые на основе нефтяных битумов, растительных или минеральных масел и канифоли, и компаунды на основе синтетических смол. В компаунды, изготовляемые на основе различных нефтяных битумов, иногда добавляют льняное или минеральное масло и канифоль. Компаунды на основе синтетических смол изготавливают на основе полиэфирных, эпоксидных, эпоксидно-полиэфирных кремнийорганических и прочих смол и их композиций. Применение. Электроизоляционные лаки и компаунды широко применяются в электроизоляционной и кабельной технике, в производстве электрических машин, турбо- и гидрогенераторов, аппаратов, трансформаторов, распределительных устройств, в высокоточной технике.ъ По назначению и выполняемым функциям электроизоляционные лаки принято подразделять на пропиточные, покровные и клеящие. Пропиточные лаки предназначены для пропитки изоляции обмоток электрических машин и аппаратов, а также для пропитки различных электроизоляционных материалов волокнистого строения – бумаги, ткани, стеклоткани, электрокартона и д.р. Покровные лаки используют для создания внешней защитной отделки различных электроизоляционных деталей, металлических узких деталей, покрытия предварительно пропитанных обмоток электрических машин и аппаратов. К этой группе относятся также эмальлаки, применяемые в кабельной в кабельной промышленности, и полупроводящие лаки, обладающие повышенной удельной проводимостью. Клеящие лаки предназначаются для склеивания различных электроизоляционных материалов и деталей, слюды, бумаги, картона и т.п. По способу сушки электроизоляционные лаки делятся на лаки воздушной и холодной сушки и печной или горячей. Лаки воздушной сушки высыхают и образуют пленки требуемого качества при комнатной температуре. Образование пленки лака воздушной сушки может происходить в результате удаления летучих растворителей, окислительных или полимеризационных процессов (в масляных или битумных лаках), а также при введении соответствующих отвердителей холодного отвердевания в лаках на основе некоторых синтетических смол. Лаки печной или горячей сушки содержат в своей основе высококипящие растворители, медленно улетучивающиеся при нормальной температуре или композиции различных термореактивных синтетических смол, в которых во время сушки при высокой температуре происходят реакции окисления, полимеризации или поликонденсации. Электроизоляционные компаунды по назначению и выполняемым делятся на пропиточные и заливочные. Пропиточные компаунды служат для заполнения пор, капилляров и воздушных включений в электроизоляционных материалах, используемых главным образом, для обмоток электрических машин, катушек аппаратов, трансформаторов и других электротехнических конструкций. После пропитки повышается электрическая прочность материала и всей конструкции в целом, улучшаются теплопроводность, теплоотдача обмоток, что позволяет увеличить мощность электрических машин и аппаратов при тех же размерах, увеличиваются механическая прочность, влагостойкость, срок службы всей конструкции. Пропиточные и заливочные термопластичные компаунды изготавливают на основе битумов, канифоли и масел. Они используются для заливки кабельных муфт, различных мест соединения выводных концов обмотки электрических машин с подводящими проводами и в других электротехнических конструкциях. Перед применением компаунды разогревают до жидкого состояния и заливают на необходимые узлы и детали. К заливочным электроизоляционным компаундам относятся битумные компаунды МБ-70, МБ-90, маслоканифольный МК-45 и др., которые применяются для заливки соединительных, ответвительных муфт и концевых муфт, заделки силовых и контрольных кабелей. Компаунд МБ-55 применяется для заливки конденсаторных и высоковольтных вводов. Высокие электрические и механические свойства термореактивных компаундов, которые после отвердевания не размягчаются и не вытекают при нагревании, позволили создать монолитную и литую изоляцию. Такой тип изоляции дает возможность получения изделий в виде малогабаритных блоков (катушки аппаратов, радиосхемы). Герметическая или литая изоляция хорошо цементирует витки обмотки, обеспечивая высокие механическую и электрическую прочности, влагостойкость, малые термические коэффициенты расширения и теплопроводности. Литая изоляция применяется: для измерительных трансформаторов тока при напряжении от 220 В до 35 кВ, измерительных трансформаторов напряжения до 15 кВ, якорей и катушек специальных электрических машин, в радиоблоках, выпрямителях, изоляторах, электронных схемах и т.п. При работе с эпоксидными компаундами следует помнить, что в неотвердевшем состоянии смолы, а также пары отвердителей, например полиэтиленполиамина, являются токсичными веществами, поэтому необходимо защищать от попадания смолы открытые участки кожи лица и рук. А технологический процесс проводить под вытяжкой. Отвердевшие эпоксидные композиции не токсичны. Кремнийорганические компаунды получили широкое распространение благодаря их высокой нагревостойкости. Широко применяются кремнийорганические эластичные заливочные компаунды на основе кремнийорганических каучуков. Изоляция, выполненная с применением кремнийорганических материалов надежно работает до температуры180..200 С, а иногда и выше, обладает высокими электрическими свойствами. Компоненты кремнийорганических каучуков малотоксичны. 49. Электрокерамические материалы, их свойства и классификация. Разновидности электротехнической керамики. Электрокерамические материалы представляют собой твердые камнеподобные вещества, которые можно обрабатывать только абразивами (карборунд и др.) и по назначению делят на три группы: изоляторная, конденсаторная и сегнетоэлектрическая керамика. Все электрокерамические материалы негигроскопичны и атмосферостойки. Электротехнический фарфор является одним из широко применяемых электрокерамических материалов и служит для изготовления различных конструкций изоляторов высокого и низкого напряжения (рис. 31, а, б). а  — низкого (220 В) напряжения, б — высокого (35 кВ) напряжения Рисунок 31 Штыревые фарфоровые изоляторы — низкого (220 В) напряжения, б — высокого (35 кВ) напряжения Рисунок 31 Штыревые фарфоровые изоляторыИсходная электрофарфоровая масса состоит из 42—50 % глинистых веществ, 20—25 % кварца, 22—30 % калиевого полевого шпата и 5—8 % измельченных бракованных фарфоровых изделий. Для получения тестообразной массы в измельченные компоненты вводят 20—22 % воды. После этого тестообразную фарфоровую массу подвергают вакуумной обработке для удаления из нее воздушных включений. Масса, получаемая на вакуум-прессе, представляет собой монолитный цилиндр, который по выходе из мундштука разрезается на куски заданной длины (заготовки), из которых формуют прессованием в гипсовых или стальных формах и другими методами различные типы изоляторов. Извлеченные из форм изоляторы поступают на токарные станки, где им придают окончательные очертания и размеры. Обточенные изоляторы, имеющие влажность 16—18 %, поступают в сушилки, где влажность снижается до 0,1—2 %. В связи с удалением воды происходит воздушная усадка — уменьшение объема изделий. Высушенные фарфоровые изделия покрывают жидкой глазурной суспензией (глазурью), состав которой отличается от состава жидкой фарфоровой массы большим содержанием стеклообразующих компонентов (кварца, полевого шпата, доломита и др.). В цветные глазури вводят красители — хромистый железняк, пиролюзит и др. При обжиге электрофарфоровых изделий слой глазури плавится, создавая на их поверхности ровное стекловидное покрытие. Глазурь повышает механическую прочность изоляторов, делает их стойкими к влаге и атмосферным загрязнениям. Цветные глазури служат также для маркировки изоляторов. Термическую обработку — обжиг изоляторов — производят в туннельных печах непрерывного действия, которые и отличаются высокой производительностью. Высушенные и покрытые глазурной суспензией изоляторы, установленные на специальные вагонетки, перемещаются в туннеле печи, последовательно проходят зоны подогрева, обжига и охлаждения с заданными температурами. При выходе из печи они представляют собой готовые электрокерамические изделия. При обжиге электрокерамических изделий пламя и газы не должны непосредственно действовать на них, поэтому изоляторы и другие изделия помещают в огнеупорные капсели, которые представляют собой круглые коробки из огнеупорной керамической массы. Полученные после обжига электрокерамические изделия подвергают механическим и электрическим испытаниям, отбраковывая дефектные изделия. Стеатит также является электрокерамическим материалом и отличается от электрофарфора повышенной механической прочностью и лучшими электрическими характеристиками. Стеатитовые электроизоляционные изделия могут работать при температурах до 250 °С, существенно не изменяя своих электрических характеристик. У изделий же из электротехнического фарфора наблюдается резкое ухудшение электрических характеристик, начиная от 100 0С и выше. Стеатит – материал более дорогой, чем электрофорфор, так как для его изготовления используется более дорогое сырье. Из пластичной стеатитовой массы массы изготавливают стеатитовые изоляторы и электроизоляционные изделия методом прессования в гипсовых формах. Керамические конденсаторные материалы отличаются от керамических изоляторных материалов большей диэлектрической проницаемостью, что позволяет изготовлять из них керамические конденсаторы большой емкости и сравнительно малых габаритов. Керамические конденсаторы не обладают гигроскопичностью и поэтому не нуждаются в защитных корпусах и оболочках, которые необходимы для бумажных и слюдяных конденсаторов. Технология производства керамических конденсаторов значительно проще, чем бумажных и слюдяных. Керамические конденсаторы изготовляют методами керамической технологии — литьем в гипсовые или стальные формы, прессованием и др., а затем обжигают в печах при конечных температурах 1450—1700 °С. В результате получают неувлажняемые, механически прочные заготовки, на поверхность которых наносят (методом вжигания) сплошные серебряные электроды 1 толщиной 15—20 мкм, припаривают к ним медные выводы. Для защиты электродов от коррозии и исключения возможности замыкания всю поверхность керамических конденсаторов покрывают сплошным слоем влагостойкой эмали. Для придания пластичности в некоторые исходные конденсаторные массы вводят небольшое количество глинистых веществ. Это, однако, вызывает ухудшение электрических характеристик керамических конденсаторов. Сегнетокерамические материалы (сегнетокерамика) относятся к группе диэлектриков, называемых сегнетоэлектриками. В отличие от ранее рассмотренных диэлектрических материалов у сегнетоэлектриков наблюдаются аномально большие значения диэлектрической проницаемости, что позволяет применять их в качестве датчиков температуры при измерении ее электрическими методами. Большая диэлектрическая проницаемость сегнетоэлектриков позволяет изготовлять из них миниатюрные электрические конденсаторы большой емкости. Диэлектрическая проницаемость сегнетоэлектриков значительно возрастает с ростом приложенного к ним напряжения, чего не наблюдается у обычных диэлектриков. Это характерное свойство сегнетоэлектриков используют в диэлектрических усилителях. Если пластинку сегнетоэлектрика сжимать или растягивать, прикладывая к ее сторонам механические усилия, на ее противоположных поверхностях наводятся электрические заряды разного знака. В результате пластинка сегнетоэлектрика становится источником эдс. Это явление, называемое прямым пьезоэффектом,позволяет применять сегнетоэлектрики в электрических датчиках для измерения давления. Если же к пластине сегнетоэлектрика приложить переменное напряжение, она начинает вибрировать с той частотой, с какой изменяется переменное напряжение. Это явление называют обратным пьезоэффектом. Изготовляемые из сегнетоэлектриков пьезоэлементы служат источником высокочастотных колебаний. Керамические сегнетоэлектрики не поглощают влагу, не растворяются в воде и могут работать в достаточно широком интервале температур. Все сегнетоэлектрики обладают характерными сегнетоэлектрическими свойствами только до определенной температуры: титанат бария — до 120 °С, а цирконат свинца — до 461 °С. При превышении этих температур сегнетоэлектрики теряют свои характерные свойства и становятся обычными диэлектриками. Литература: Основные источники: Материаловедение: учебник / А. А. Черепахин, И. И. Колтунов, В. А. Кузнецов. – М.: КНОРУС, 2011. – 240 с. – (Начальное профессиональное образование). Металловедение: учебник / В. В. Овчинников. – М.: ИД «ФОРУМ»: ИНФРА-М, 2011. – 320 с.: ил. – (Профессиональное образование). Дополнительные источники: 1. Лейкин А. Е., Родин Б. И. Материаловедение. Учебник для машиностроительных специальностей вузов М.: Высшая школа, 1971. – 416с., ил. 2. Материаловедение и технология металлов: Учеб. для студентов машиностроит. спец. вузов; Под ред. Г. П. Фетисова. – М., Высшая школа, 2001 – 638с., ил. 3. Металлургия, материаловедение и конструкционные материалы. Учебник для техникумов. Изд. 2-е, перераб. и доп. М.: Высшая школа, 1977. – 304с., ил. 4. Никулин Н. В. Электроматериаловедение: Учебник для сред. проф.-техн. училищ. – 2-е изд., испр. и доп. – М.: Высшая школа, 1984. – 175с., ил. – (Профессионально - техническое образование). 5. Технология металлов и конструкционные материалы; Под общ. ред. Б. А. Кузьмина. – 2 –е изд., перераб. и доп. – М.: Машиностроение, 1989. – 496с., ил. 6. Технология металлов. Кнорозов Б. В., Усова Л. Ф., Третьяков А. В., Арутюнова И. А., Шабашов С. П., Ефремов В. К. М.,: Металлургия, 1974. – 648с. 7. Технология металлов: Учебник для средних и профессионально – технических училищ; Под общей редакцией А. М. Кучера. – 3 –е изд., перераб. и доп. – Л.: Машиностроение. Ленинградское отделение, 1980. – 151 с., ил. 8. Технология металлов и конструкционные материалы. Никифоров В. М. М.: Высшая школа, 1968. – 360с. 9. Электротехнические и конструкционные материалы: Учеб пособие для сред. проф. образования / В. Н. Бородулин, А. С. Воробьев, В. М. Матюнин и др. ; Под ред. В. А. Филикова. – 2 –е изд., стер., - М.: Издательский центр «Академия», 2005. – 280 с. Интернет-ресурсы: http://www.supermetalloved.narod.ru/http://www.materialscience.ru/ http://luckyres.ru/information/category44/512.html http://ftemk.mpei.ac.ru/ctlw/pubs/etm/diel/05.15.htm 1 2 |