Анализ конструкции обрабатываемых деталей, уточнение маршрутной и операционной технологии изготовления детали представителя (маршрута обработки и операции, выполняемой на проектируемом станке)

Скачать 0.49 Mb. Скачать 0.49 Mb.

|

|

Введение В последнее время к качеству изготовляемой детали предъявляются всё более жесткие требования, поэтому появилась необходимость автоматизации производства. C появлением производства автоматизированного резко повысилась также производительность труда, и, следовательно, возросли темпы прироста выпуска продукции. Основу автоматизации производства составляют станки числовым программным управлением (ЧПУ), робототехнические комплексы (РТК), автоматизированные транспортно-складские системы (АТСС) и гибкие производственные системы (ГПС). Для современного этапа развития машиностроения характерен быстрый рост выпуска новых видов продукции. В условиях жесткой конкуренции это требует значительного сокращения цикла технической подготовки производства. В связи с этим наряду с решением проблем автоматизации определяющее значение приобретают задачи обеспечения гибкости производственных систем, способных оперативно перестраиваться на выпуск новой продукции. Мехатронные станочные системы (МСС), как станки с компьютерным управлением, являются более гибкими по сравнению с обычными станками с ЧПУ и позволяют в более короткие сроки переналадить производство на выпуск новой продукции. Модульное проектирование позволяет повысить технологические возможности станков и снизить себестоимость их изготовление.

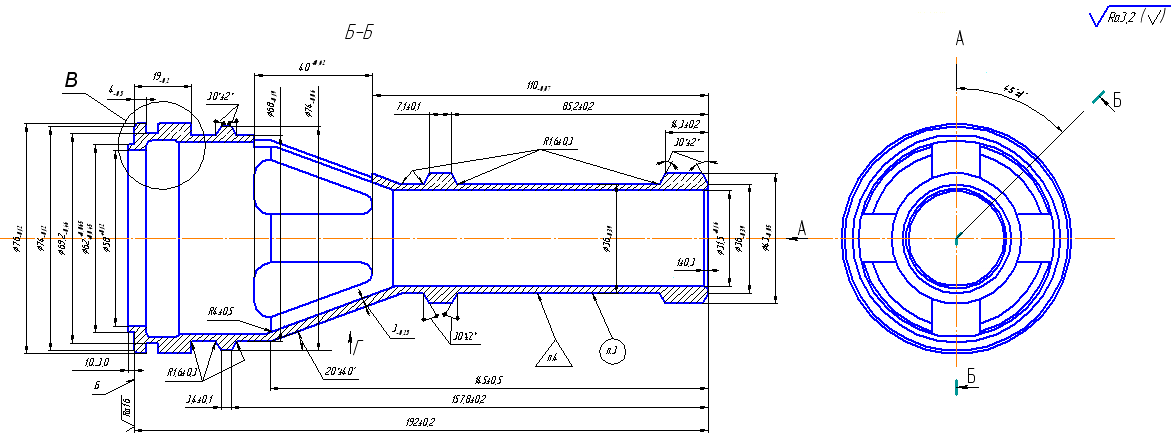

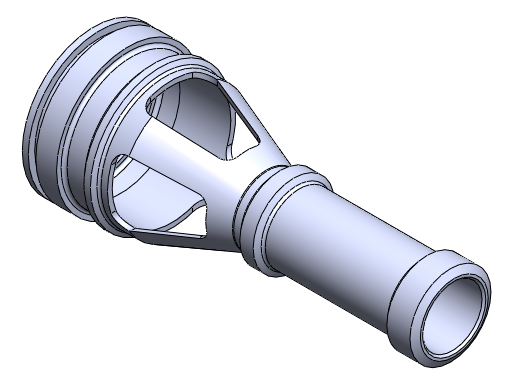

В качестве анализа была выбрана деталь типа «Втулка шлицевая», изготавливаемая на Уфимском заводе «УМПО» в цехе 13. По конструкции деталь можно отнести к типу «деталь вращения», т.е. выполнение основных формообразующих поверхностей проще всего выполнить на токарном станке. Эскиз детали показан на рисунке 1, 3D модель – на рисунке 2.  Рисунок 1 – Эскиз детали «Втулка шлицевая»  Рисунок 2 – 3D модель детали «Втулка шлицевая» Материал ВТ 9. По конструкции деталь можно отнести к типу «деталь вращения», т.е. выполнение основных формообразующих поверхностей проще всего выполнить на токарном станке. Деталь используется в камере низкого давления авиационных двигателей для предотвращения перемещений стяжной трубы в радиальном и осевом направлении, поэтому она работает при вибрации и в широком интервале температур. Предел прочности  МПа. МПа.Химический состав материала: - железо: до 0,25 %; - углерод: до 0,1 %; - кремний: 0,2 – 0,35 %; - молибден: 2,8 – 3 %; - азот: до 0,05 %; - титан: 86,785 – 90,4 %; - алюминий: 5,8 – 7 %; - цирконий: 0,8 – 2 %; - кислород: до 0,15 %; - водород: до 0,015 %; - прочих примесей: 0,3 %. 1.1. Анализ конструкции детали. Масса детали 0,372 кг. Максимальный диаметр детали Dmax= 76мм, максимальная длина детали Lmax = 192 мм. Основным переходом на проектируемом станке будет точение, квалитет точности от 2 до 8. Маршрутная карта детали-представителя на заводе «ПАО УМПО» представлена в таблице 1.

Таблица 2. Базовая маршрутная карта изготовления детали-представителя.

Существующий технологический процесс изготовления, применяемый на ОАО «УМПО», содержит 17 операций (таблица 1.1), половина которых приходится на станки, не оснащенные системами ЧПУ. Припуски на обработку в данном техпроцессе снимаются за 4 – 5 проходов. Задействовано большое количество станков, следовательно, занята большая площадь производственных помещений. Имеют место многочисленные переустановы изделия, сложность переналадки металлорежущих станков на другие детали. Нормы времени на все операции и расценка показаны в сводной операционной нормировочной карте в таблице 3.

Таблица 2. Предлагаемая маршрутная карта.

Все это приводит к увеличению себестоимости и повышенному времени изготовления данной детали. Поэтому целью разработки современного технологического процесса является увеличение экономической эффективности и сокращение норм времени изготовления детали.

Исходные данные представлены в таблице 3.

Таблица 3. Исходные данные. 2.1. Характерные сочетания технологических условий К характерным сочетаниям технологических условий относятся: - условия, определяющие наименьшую скорость резания  , наибольшую подачу , наибольшую подачу  и расчетную или наибольшую эффективную мощность резания и расчетную или наибольшую эффективную мощность резания  , характеризуют наиболее тяжелый (расчетный) режим обработки - черновое точенние обрабатываемого материала с повышенной прочностью (твердостью) , характеризуют наиболее тяжелый (расчетный) режим обработки - черновое точенние обрабатываемого материала с повышенной прочностью (твердостью)  при наибольшем диаметре обработки; при наибольшем диаметре обработки; - условия, определяющие наибольшую скорость резания  и наименьшую подачу и наименьшую подачу  , характеризуют наиболее легкий режим обработки - чистовое точение обрабатываемого материала с наименьшей прочностью (твердостью) , характеризуют наиболее легкий режим обработки - чистовое точение обрабатываемого материала с наименьшей прочностью (твердостью)  . Эти условия необходимо учитывать отдельно для заданных видов обрабатываемых материалов. . Эти условия необходимо учитывать отдельно для заданных видов обрабатываемых материалов.2.2. Определение значений предельных режимов резания и наибольшей эффективной мощности.

Значения подач и скоростей определяются по справочным материалам по базе режимов резания согласно установленным характерным условиям обработки детали. [2, стр. 86, 87] 2.3. Определение расчетных значений технических характеристик модуля. Минимальная частота вращения шпинделя определяется по формуле :  где  - минимальная скорость резания, - минимальная скорость резания, - максимальная ширина обработки. - максимальная ширина обработки. Принимаем  Максимальная частота вращения шпинделя находится по формуле :  где  - максимальная скорость резания, - максимальная скорость резания, - минимальная ширина обработки. - минимальная ширина обработки. Принимаем  Максимальная мощность резания находится из условий наиболее тяжелого режима обработки (  , ,  , ,  , ,  , ,  ). ).Эффективная мощность резания составляет Nэф = 0,39 кВт Мощность приводного электродвигателя:  где  - к.п.д. привода, ориентировочно = 0,8; - к.п.д. привода, ориентировочно = 0,8;  - допускаемый коэффициент перегрузки двигателя зависит от вида и продолжительности обработки, при точении находится в пределах 1,05…1,1. Принимаем - допускаемый коэффициент перегрузки двигателя зависит от вида и продолжительности обработки, при точении находится в пределах 1,05…1,1. Принимаем  ; ; 2.4. Анализ технических характеристик модулей аналогичных станков. Для обеспечения перспективного техпроцесса предлагается использовать станок, обладающий контршпинделем, револьверной головкой с приводным инструментом. В качестве аналога принимается станок NL1500SMC, технические характеристики которого приведены в таблице 4. Этот станок подходит для обработки типовой детали «Втулка шлицевая», и предоставляет возможность обработки фрезерованием параллельных стенок необходимого профиля. Таблица 4 – Технические характеристики станка NL1500SMC

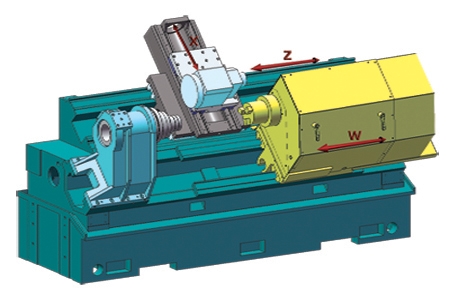

2.5. Уточнение технических характеристик проектируемого модуля станка. Станок многоцелевой токарный патронно-центравой с ЧПУ модели 200HTP предназначен для выполнения разнообразных токарных работ при обработки детали различной сложности. Станина станка представляет собой жесткую и прочную кончтрукцию. Наклонное расположение станины обеспечивает свободный сход стружки и доступ в зону резания. На суппорте станка установлена револьверная головка дискового типа с закрепленным на ней инструментом. Перемещение по осям: Ось X — поперчное перемещение суппорта Ось Z - продольное перемещение суппорта Ось W - перемещение контршпинделя Таблица 5. Основные технические данные проектируемого станка

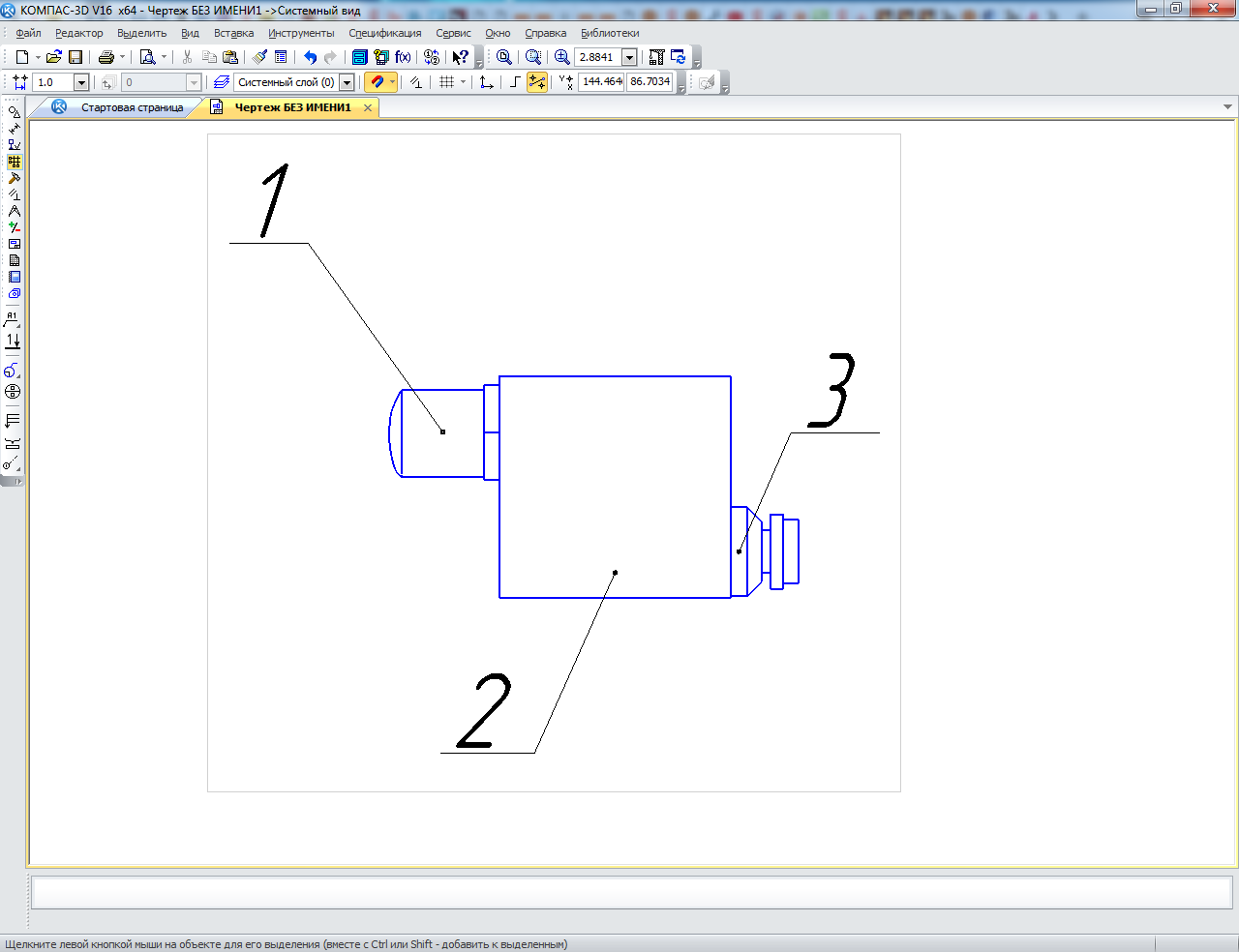

3. Определение компоновок станка и модуля. В качестве компоновки проектируемого станка принимаем компоновку станка 200HTP представленную на рисунке 3.  Рисунок 3. Компоновка станка 200HTP. На рисунке 3 представлена компоновка проектируемого модуля станка, коробка передач с шпинделем.  Рисунок 4. Компоновка проектируемого модуля

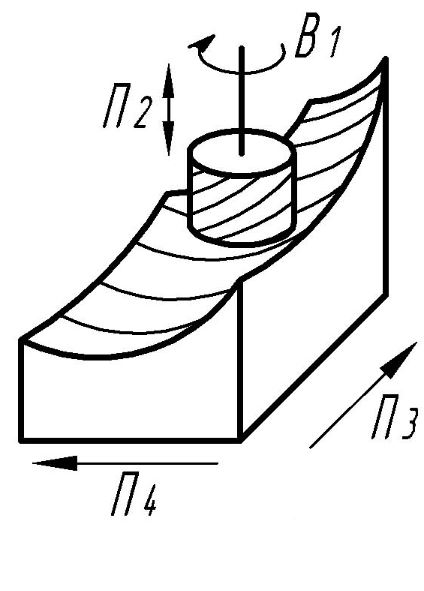

4. Определение функциональных подсистем проектируемого модуля и разработка его структуры. 4.1. Основные переходы и схемы обработки. Результаты анализа схем обработки для осуществления заданных переходов обработки приведены в таблице 6.

Таблица 7. Основные переходы и схемы обработки. На станке-аналоге обработка ведется при постоянных значениях частоты вращения шпинделя подачи. 4.2. Определение функциональных подсистем. В проектируемом модуле необходимо обеспечить изменение вращения шпинделя в процессе резания учитывая силу и вибрации, установив на станок датчики силы и датчики вибрации. Это позволит контролировать оптимальную силу резания и настроить частоту шпинделя на нужные обороты для получения заданной шероховатости поверхности. Проанализировав состав исполнительных подсистем проектируемого станка, его конструкцию, кинематику и работу при выполнении перехода, определили функциональные подсистемы модуля. В таблице 8 для сравнения приведены функциональные подсистемы, как станка-аналога, так и проектируемого модуля.

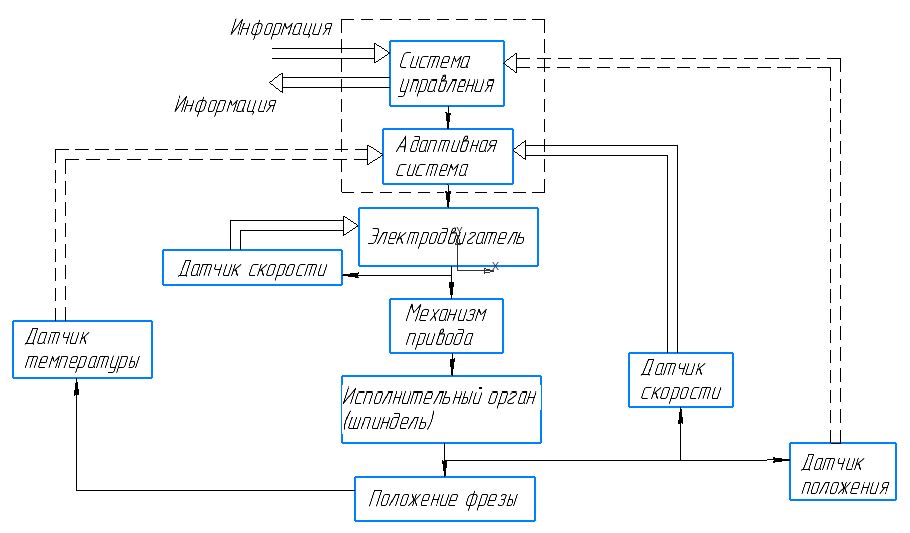

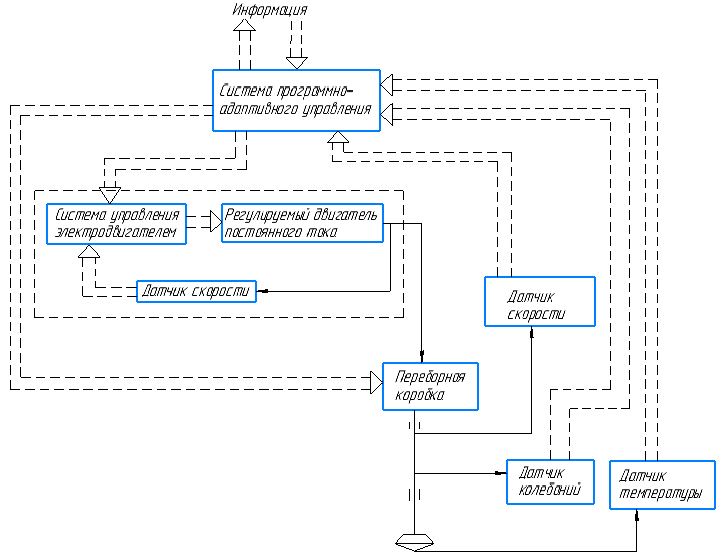

Таблица 8. Функциональные подсистемы станка-аналога и проектируемого модуля. Функциональные подсистемы 2-го уровня служат для обеспечения параметров исполнительных движений. Подсистемы 3-го уровня служат для обеспечения особенностей параметров движения при изготовлении детали. ПО - обеспечение пуска и остановки; РД - обеспечение реверсирования движения; СД - обеспечение скорости движения; ПМ - обеспечение перемещения; П - пуск, УБ - ускорение бесступенчатое, ТБ - торможение бесступенчатое, О - остановка; ВН - выбор направления, РБ - бесступенчатое изменение разгона и торможения; ВП - величина перемещения. Первое число индекса подсистемы 4-го уровня определяет вид управления: 1 - программное управление 2 - программно-адаптивное управление Существуют следующие варианты обозначений: 11 - требуемый цикл, 12 - параметр, определяющий величину перемещения, 13 - параметр, определяющий скорость движения; 21 – обеспечение требуемых параметров движения и высокой производительности обработки; 25 – обеспечение повышенного качества деталей , высокой производительности и наименьшей себестоимости обработки. Состав функциональных подсистем проектируемого станка является наиболее оптимальным с точки зрения достижения необходимых параметров. 4.3. Разработка структуры проектируемого модуля. C учетом основных переходов схемы обработки (таб. 7), функциональных подсистем (таб. 8) проектируемого модуля, составлена его блок-схема (рис. 5).  Рисунок 5. Блок – схема проектируемого модуля. В соответствии с этой блок – схемой составим структурную схему, изображенную на рис. 6. На рисунке 6 показана структура модуля главного движения с учетом необходимой шероховатости при обработке детали.  Рисунок 6. Структура модуля главного движения. Структура данного модуля отличается от модуля станка – аналога введением дополнительных датчиков скорости, температуры резания и положения. Список литературы.

Лист Изм. Лист № докум Подпись Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||