Дипломная1. Анализ современного состояния и обеспечения качества при газовой сварке медных труб 5

Скачать 351.11 Kb. Скачать 351.11 Kb.

|

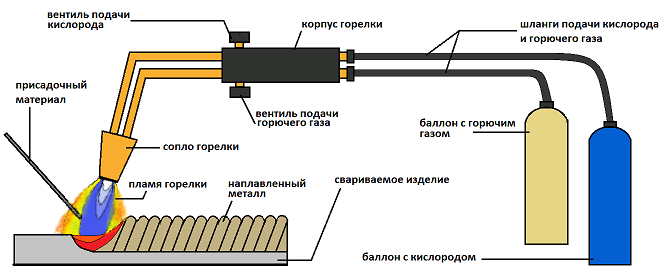

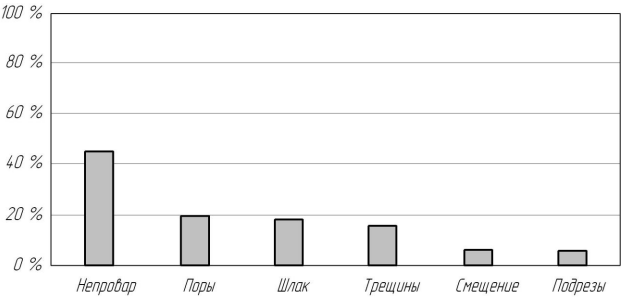

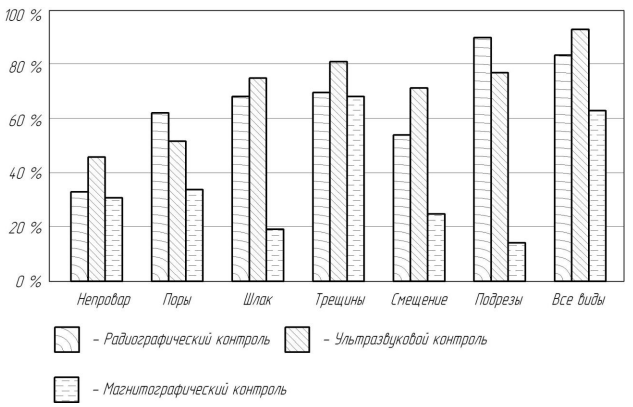

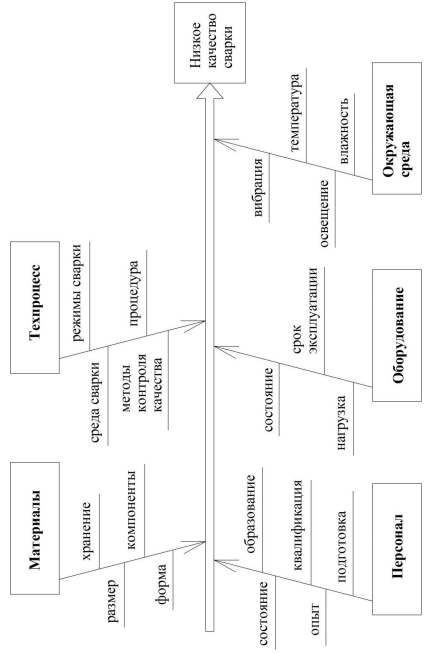

СОДЕРЖАНИЕВведение 3 Глава 1. Анализ современного состояния и обеспечения качества при газовой сварке медных труб 5 1.1 Правила подготовки при газовой сварке медных труб 5 1.2 Технология газовой сварки и пайки медных труб как способ соединения 7 Глава 2. Повышение эффективности контроля качества при сварке трубопроводов в целом 11 2.1 Организация и совершенствование контроля качества сварки 11 2.2 Требования пожарной безопасности во время газосварочных работ 20 Заключение 24 Список использованной литературы 25 ВведениеАктуальность дипломной работы заключается в способе сварки медных трубопроводов классифицирующих как термические, термомеханические и механические. Термические способы включают все виды сварки плавлением (дуговая, газовая, плазменная, электронно-лучевая, лазерная и др. виды сварки. К термомеханическому классу относятся стыковая контактная сварка, сварка магнитоуправляемой дугой. К механическим способам относятся сварка трением и взрывом. Особенности сварки цветных металлов и их сплавов обусловлены их физико-механическими и химическими свойствами. Температуры плавления и кипения цветных металлов невысокие, поэтому при сварке легко получить перегрев и даже испарение металла. Если сваривают сплав металлов, то перегрев и испарение его составляющих может привести к образованию пор и изменению состава сплава. Способность цветных металлов и их сплавов легко окисляться с образованием тугоплавких оксидов значительно затрудняет процесс сварки, загрязняет сварочную ванну, снижает физико-механические свойства сварного шва. Ухудшению качества сварного соединения способствует также повышенная способность расплавленного металла (сплава) поглощать газы (кислород, азот, водород), что приводит к пористости металла шва. Большая теплоемкость и высокая теплопроводность цветных металлов и их сплавов вызывают необходимость повышения теплового режима сварки и предварительного нагрева изделия перед сваркой. Относительно большие коэффициенты линейного расширения и большая линейная усадка приводят к возникновению значительных внутренних напряжений, деформаций и к образованию трещин в металле шва и околошовной зоны. Резкое уменьшение механической прочности и возрастание хрупкости металлов при нагреве могут привести к непредвиденному разрушению изделия. В настоящее время особое значение приобрела проблема рационального использования всех имеющихся ресурсов сырья, материалов и электроэнергии. Повышение эффективности использования материальных ресурсов имеет большое значение, как для экономики отдельного предприятия, так и для государства в целом. От того на сколько рационально и грамотно используются ресурсы зависит как развитие экономики в целом, так и ее отдельных секторов. Результативность использования материальных ресурсов обеспечивает увеличение объемов производимой продукции при тех же размерах материальных затрат, и даже меньших. Широко распространён вид газовой сварки. Этот способ востребован при проведении сварочных работ при сварке труб теплотрасс и водоснабжения, а так же там, где нужны мелкие ремонтные работы. Цель дипломной работы: изучить и описать технологический процесс газовой сварки стыковых соединений труб с поворотом на 90. Задачи дипломной работы: описать организацию рабочего места; материалы, оборудование, инструменты и приспособления, используемые при выполнении стыковых соединений труб с поворотом на 90, дать понятие свариваемости сталей; описать технологический процесс сварки стыковых соединений труб с поворотом на 900.и методы контроля качества сварных швов; рассчитать амортизационные отчисления основных средств; описать безопасные приемы труда при выполнении сварочных работ. Глава 1. Анализ современного состояния и обеспечения качества при газовой сварке медных труб1.1 Правила подготовки при газовой сварке медных трубСвариваемость меди зависит от наличия примесей в металле. Чистая медь обладает наилучшей свариваемостью. Расплавленная медь очень хорошо окисляется, а при охлаждении образуются пузырьки газов из воздуха. Эти пузырьки создают большое внутреннее давление, что приводит к образованию трещин. В связи с этим необходимо тщательно следить, чтобы на свариваемых торцах не было влаги, а также обеспечивать хорошую защиту расплавленного металла в процессе сварки. Подготовка к сварке будет аналогичной для различных способов. Перед началом сварочных работ следует подготовить кромки свариваемых труб: Произвести осмотр и при необходимости обрезать торцы с дефектами. Произвести очистку от загрязнений и окислов не только свариваемых кромок, но и внешних и внутренних поверхностей на небольшом расстоянии от них до металлического блеска. При использовании труб большой толщины следует сделать скос кромок. Для этого используют болгарку с абразивным кругом или специальный кромкорезательный станок. Сборка труб осуществляется с помощью центраторов – приспособлений, позволяющих прочно зафиксировать концы труб в одной оси. При отсутствии центратора или невозможности его использования трубы можно расположить на сварочном приспособлении и закрепить их струбцинами. При сборке необходимо соблюсти небольшой зазор между свариваемыми кромками. При отсутствии зазора есть вероятность несплавления кромок внутри трубы, при большом зазоре расплавленный металл сварочной ванны будет вытекать вовнутрь трубы. При применении газовой сварки следует учитывать высокую теплопроводность меди. Пламя сварочной горелки должно иметь повышенную мощность. Перед сваркой необходим прогрев свариваемых кромок. Во время сварки пламя должно быть нормальным: избыток ацетилена приведёт к образованию пор и трещин, а окислительное пламя приводит к окислению металла шва. Нагрев сварочной ванны следует производить восстановительной зоной пламени в месте наибольшей температуры. Для уменьшения охлаждения рекомендуется укрывать трубы пористым негорючим материалом около места сварки. Мундштук горелки располагают под углом 80-90 градусов к поверхности шва. В процессе сварки нагретый конец присадочного прутка окунают во флюс и переносят его в сварочную ванну, тем самым обеспечивая защиту расплавленного металла. Сварка ведётся без перерывов в один проход. При применении сварки плавящимся электродом используют электроды со стержнем из меди и обмазкой, обеспечивающей защиту сварочной ванны от воздействия окружающего воздуха. Сварка выполняется постоянным током обратной полярности на максимально возможной короткой дуге. Сварочный ток подбирают в зависимости от толщины стенки трубы и диаметра электрода. При применении сварки меди в среде защитных газов неплавящимся электродом больше всего подходит импульсная сварка. Это уменьшает риск прожога металла, обеспечивает стабильный процесс сварки и хорошую структуру сварочного шва. Сварка ведётся постоянным током прямой полярности. Применяется присадочный пруток из чистой меди. В качестве защитного газа используют в основном аргон, но при необходимости в роли защитного газа могут быть гелий, азот или их смеси. При применении угольного или графитового электрода в качестве присадочного прутка применяют чистую медь. Сварку производят постоянным током прямой полярности, длина дуги должна составлять около 10 мм. В качестве защиты сварочной ванны используют флюс, нанесённый на кромки, а также на присадочный пруток. При применении автоматической сварки в качестве защиты расплавленного металла шва используют защитные газы или порошковый флюс. Режимы и скорость сварки выбирают исходя из толщины свариваемых стенок. Ток постоянный прямой полярности. Сварочная проволока изготавливается из чистой меди. При сварке толстостенных труб требуется предварительный подогрев. 1.2 Технология газовой сварки и пайки медных труб как способ соединенияИсточником получения энергии в данном способе является газовый баллон. Сварка меди, выполненная по такой технологии, позволяет получить надежное и качественное соединение. Ввиду того, что медь обладает повышенной теплопроводностью, следует применять пламя с усиленной мощностью. Рекомендуемые значения: 150 литров за час при толщине трубы менее 10 мм; 200 литров в час – для всех остальных изделий. Некоторые хитрости, выполняя которые, сварка меди газовым баллоном будет успешной, правильной и высококачественной: Все действия необходимо выполнять быстро, не прерываясь. Так можно минимизировать контакт расплава с кислородом и избежать нежелательных трещин; Пламя лучше использовать восстановительное; Направлять пламя на трубу необходимо под прямым углом; В качестве присадки рекомендуется использовать медную проволоку или любую другую металлическую при условии, что она содержит раскислители; Кромку трубы необходимо зачистить до чистого металла; Тепло газовой горелки следует распределять таким образом, чтобы присадка плавилась раньше трубы; Для увеличения прочности сварочного шва, после сваривания изделия необходимо проковать. Делают это в холодном состоянии при условии, что толщина стенки изделия не превышает 5 мм; Затем следует поддать шов отжигу при температуре 500 – 550 градусов; Температура менее 500 градусов станет губительной для меди, она спровоцирует потерю прочностных характеристик. Последним этапом станет опускание в холодную воду.  Рис 1. - Технология ТИГ сваривания Примечание - https://spark-welding.ru/montazh-i-remont/svarka-mednyh-trubok.html Аргонодуговая сварка меди, именуемая также ТИГ, выполняется с помощью аргона, или смеси аргона и гелия. Кроме того, для осуществления сварочного процесса, как в промышленных, так и в домашних условиях, потребуются вольфрамовые электроды. Вольфрамовые электроды относятся к неплавящимся и характеризуются хорошей устойчивостью дуги. Особенности выполнения соединения: Если применяются вольфрамовые электроды, сваривание необходимо производить при постоянном токе; Электроды лучше зачистить до чистого металла перед свариванием; В процессе работы электроды рекомендуется направлять на поверхность шва; В некоторых случая допускается использовать плавящиеся электроды. Дуговая сварка меди позволяет выполнить высококачественное соединение при правильном соблюдении технологии. ри применении пайки чаще всего используют специальное соединение труб: один из концов труб имеет больший диаметр, чем основная труба, этим концом он надевается на соединяемую трубу. Перед пайкой необходимо особенно тщательно отнестись к очистке соединяемых поверхностей, так как при пайке необходимо обеспечить наилучший контакт поверхности с припоем. После очистки и обезжиривания труб на соединяемые поверхности наносится паяльная кислота, после чего трубы соединяют между собой. Нагрев осуществляют газопламенными горелками. При достижении необходимой температуры подаётся припой, происходит его плавление за счёт пламени газовой горелки и разогретой поверхности. Под действием капиллярных сил жидкий припой равномерно распределяется по соединяемым поверхностям. Чаще всего для пайки медных труб применяют припои на оловянной основе. При использовании любого из перечисленных способов сварки и пайки высокое качество шва будет обеспечено за счёт строгого выполнения всех требований, предъявляемых к сварке. Оборудование для сварки В зависимости от того, о каком виде сварки труб идёт речь, будет зависеть выбор оборудования. Для газовой сварки понадобятся: баллоны со сварочным газом; газовая горелка с механизмом подачи сварочной проволоки; шланги для подачи сварочного газа; кассета со сварочной проволокой; сварочный молоток; щетка по металлу. Если говорить о сварке с плавящимися и неплавящимися электродами, то перечень оборудования выглядит следующим образом: источник сварочного тока, подобранный в зависимости от условий сварочного процесса и целей эксплуатации изделия; сварочные кабели для подачи тока в сварочную зону, а также направления защитного газа (при использовании технологии сварки в защитном газе); держатель для электрода; приспособление для создания массы; баллон с защитным газом (при использовании соответствующей технологии). Для соединения труб при осуществлении сварки используется центратор. Дополнительно необходимо защитное оборудование для сварщика, включающее маску с темным стеклом или самозатемняющуюся маску, краги или защитные перчатки, защитную обувь и одежду. Глава 2. Повышение эффективности контроля качества при сварке трубопроводов в целом2.1 Организация и совершенствование контроля качества сваркиНа основе сопоставления частоты появления дефектов в очагах отказов (рис. 2) определена вероятность бездефектности при различных методах контроля (рис. 3). Во вновь вводимых отраслевых нормативных документах по контролю качества предусматривается увеличение объемов контроля до 200...300%, как средство для решения задачи повышения безотказности трубопроводов это не является оптимальным. Проведенный статистический анализ данных по выявляемости дефектов показал, что аналогичное повышение уровня выявления дефектов достигается дифференцированным выбором методов контроля, без увеличения его объема. Такой подход позволит не только повысить качество строительно-монтажных работ, но и позволит снизить затраты на контроль качества строительно-монтажных работ.  Рис 2. – Появление дефектов сварки в очагах отказов Рис 2. – Появление дефектов сварки в очагах отказовПримечание - https://dspace.tltsu.ru/bitstream/123456789/976/1/  Рис 3. – Вероятность бездефектности при различных методах контроля Примечание - https://dspace.tltsu.ru/bitstream/123456789/976/1/ Часто при определении факторов, которые влияют на какой-либо результативный показатель, характеризующий качество, используют причинно-следственную диаграмму определения качества. Причинно-следственная диаграмма (диаграмма Исикавы, диаграмма "рыбий скелет") применяется, когда требуется исследовать и изобразить все возможные причины определенных проблем или условий. Причинно-следственная диаграмма была разработана, чтобы представить соотношения между следствием, результатом и всеми возможными причинами, влияющими на них. Следствие, результат или проблема обычно обозначаются на правой стороне схемы, а главные воздействия или "причины" перечисляются на левой стороне (рис. 4). Порядок построения причинно-следственной диаграммы: Этап 1. Описание выбранной проблемы, а именно: в чем ее особенности, где она возникает, когда проявляется и как далеко распространяется: Низкое качество сварки. Этап 2. Перечисление причин, необходимых для построения причинноследственной диаграммы: - Персонал: а) недостаточная мотивация (несправедливое распределение фонда заработной платы, нет личного стимулирования качества продукции, нет общественного контроля); б) тяжёлые условия труда (завышение нормы из-за сокращения штатов, необходимость сверхурочной работы из-за низкой зарплаты, экономия на гигиене труда и средствах защиты, шумность); в) низкая квалификация (нежелание работников повышать своё мастерство, нет средств на предприятии для организации достойных курсов повышения квалификации, плохое качество подготовки в вузах и техникумах, снижение интеллекта вследствие алкоголизации, табакокурения и наркоманизации общества); г) социальная угнетённость (плохое содержание детей работников в детских садиках и школах, развращение детей, боязненное ожидание старости и выхода на пенсию, негативное воздействие средств массовой информации, повышение цен на энергоносители, услуги ЖКХ, продовольствие, плохая экологическая ситуация в городе, плохое медицинское обслуживание родственников, непогашенные кредиты в банках, разлады в семьях и пр.) - Оборудование: а) износ (недостаточно квалифицированное и своевременное обслуживание, неудовлетворительное качество запасных частей, нет средств на своевременную замену); б) неправильная эксплуатация (не используются все возможности оборудования, высоки уровень брака продукции); в) плохое качество поставляемого оборудования (поставляемое новое оборудование ненадлежащего качества вследствие коррупции и откатов, неправильный выбор поставщиков); г) моральное устаревание (нет средств для модернизации и замены оборудования, систем управления и контроля качества). - Материалы: а) низкое качество (низкая коррозионная стойкость и прочность вследствие нарушения технологии производства и закупок «левого» материала); б) повышенный расход (низкая квалификация персонала, износ оборудования, большая доля брака); в) неритмичность поставок (кризис неплатежей, «кидняки» при работе с непроверенными поставшиками). - Технологии: а) нерациональная последовательность операций; б) низкая точность измерений. Этап 3. Анализ диаграммы: факторы и условия расставляются по значимости, устанавливаются те причины, которые в данный момент поддаются корректировке. Этап 4. Толкование всех взаимосвязей. Этап 5. Составление плана дальнейших действий. Важнейшей функцией системы организации производства продукции предприятием-изготовителем является ее технический контроль, под которым понимают проверку соответствия объекта контроля установленным техническим требованиям. Система технического контроля предусматривает организацию на предприятии службы технического контроля, которая наряду с технологическими службами должна обеспечивать высокое качество выпускаемой продукции.  Рис 4. – Причинно-следственная диаграмма Примечание - https://dspace.tltsu.ru/bitstream/123456789/976/1/ Технический контроль проводится в соответствии с технической документации и организуется по правилам, установленным стандартом предприятия. Алгоритм выполнения операции контроля представлен на схеме (рис. 5).  Рис 5. – Система технического контроля Примечание - https://dspace.tltsu.ru/bitstream/123456789/976/1/ Система технического контроля включает следующие основные элементы: объект контроля; метод и средства контроля; исполнители; техническая документация. Под объектом контроля понимают продукцию на той или иной стадии технологического процесса, средства производства и технологические процессы. Метод контроля – это совокупность определенных принципов и правил выполнения контроля. К средствам контроля относят контрольно-измерительные приборы, инструменты, аппаратуру, материалы, применяемые при контроле (например, рентгеновская пленка). Под исполнителями контроля понимают специалистов отдела технического контроля (ОТК) и работников центральной заводской лаборатории (ЦЗЛ), занимающейся поверкой и ремонтом средств измерения. При техническом контроле выявляют отклонения объекта контроля от установленных требований НТД (нормативно-технической документации). Технологический контроль чертежей является одним из главных этапов создания технологичной конструкции, который должен производиться в стадии проектирования квалифицированным технологом-сварщиком. Контроль заключается в проверке правильности выбора сочетания толщин и марок материалов свариваемых деталей, правильности размещения сварных швов и выбора размеров сварных соединений, возможности свободного двухили одностороннего подхода к месту сварки рабочими элементами машины, возможности контроля сварных швов, возможности максимальной механизации и автоматизации процессов сварки и контроля. Контроль операций, сопутствующих сварке, включает в себя проверку размеров входящих деталей и узла после сборки и прихватки, марки металла и его технологического состояния, физического состояния поверхности деталей, качества антикоррозионных покрытий, правильности размещения и времени их нанесения, марки электродов и формы их рабочей поверхности, качества сборки, размеров и расположения прихваток, а также базовых размеров сборочных и прихваточных приспособлений. Контроль сварки осуществляется сочетанием ряда приемов: 1. Контроль качества сварки по технологическим образцам, который представляет собой лишь косвенный способ оценки правильности подобранного режима сварки. Несмотря на это способ широко используется в промышленности и еще долгое время будет являться основной проверкой качества сварки и работы сварочного оборудования. В целях большей достоверности целесообразно выполнять статистическую обработку испытаний технологических образцов. 2. Контроль техники выполнения сварки направлен на предупреждение возможности образования дефектов как в сварном соединении, так и в сварном узле. Например, если при сварке плоскость сварного шва не перпендикулярна оси электрода, то образуется выплеск, часто сопровождающийся сквозными трещинами. Неправильная форма рабочей поверхности электрода может способствовать образованию непроваров. Ряд дефектов может вызвать загрязнение поверхности электродов-роликов и отсутствие их охлаждения, чрезмерный нагрев токоведущих элементов машины, касание деталей о неизолированные участки консолей, неодинаковая жесткость нижнего и верхнего электрододержателей и т. д. Качество выполнения перечисленных и других подобных операций зависит от квалификации сварщика и правильной организации контроля за техникой выполнения сварки. 3. Контроль сварочных приспособлений обычно заключается в периодической проверке базовых размеров и правильного расположения их относительно оси электродов. При использовании сложных приспособлений типа программных манипуляторов контроль осуществляется по специальной методике. 4. Контроль сопутствующий (электрических, механических и физических параметров процесса) заключается в периодических измерениях параметров режима сварки на сварочных машинах (переносными средствами локального измерения или с автоматическим подключением измерительных приборов к различным сварочным машинам с пульта дистанционного контроля), а также в непрерывном автоматическом слежении средствами пассивного и активного контроля за сигналами, отражающими качество сварки. 5. Установлено, что сигнал, пропорциональный одному параметру режима или процесса сварки, обеспечивает меньшую достоверность оценки качества сварки, чем при одновременном измерении двух и более параметров. Это объясняется отсутствием полного тождества между принятой моделью процесса и фактическим процессом формирования соединения. При использовании так называемой многофакторной модели, определяемой несколькими параметрами, степень корреляции между моделью и реальными процессами увеличивается. При этом увеличивается и степень достоверности оценки качества. Многофакторный контроль является одним из наиболее перспективных направлений на пути создания средств автоматического контроля в процессе сварки. Квалификация обслуживающего персонала оказывает влияние на качество сварных узлов. От квалификации наладчиков зависит состояние сварочного оборудования и аппаратуры контроля; от сварщиков — качество прихватки и сварки узлов. В связи с этим к ним предъявляются определенные квалификационные требования в соответствии с разрядом работы, предусмотренные тарифно-квалификационным справочником. Для проверки квалификации наладчиков и сварщиков периодически, не реже одного раза в год, проводят их аттестацию — проверку теоретических знаний, практических навыков в объеме специальных программ и подготовки в области техники безопасности. Аттестацию проводит комиссия, в состав которой входят главный сварщик (ГС), представители отдела главного энергетика (ОГЭ), отдела технического контроля (ОТК) и отдела подготовки кадров завода. Комиссия имеет право выдать наладчикам и сварщикам свидетельство о допуске к самостоятельной работе. К аттестации допускаются рабочие, имеющие удостоверение о профессии наладчика сварочных машин, и квалификацию не ниже 5-го разряда или удостоверение о профессии электросварщика и квалификацию не ниже 4-го разряда. Кроме того, наладчики и сварщики должны иметь определенный стаж работы по специальности. В программу практических навыков наладчиков должно входить следующее: 1) наладка сварочных машин с умением пользоваться существующими специальными приборами для измерения параметров режима сварки; 2) паспортизация сварочного оборудования и контрольной аппаратуры; 3) подбор режима сварки и контроль качества сварного соединения по технологическим образцам; 4) наладка аппаратуры автоматического пассивного и активного контроля процесса сварки. В программу практических навыков сварщиков должно входить следующее: отработка режимов сварки деталей на различных типах сварочных машин; сварка и испытание технологических образцов; сварка узлов с соблюдением правил техники сварки. Переаттестация наладчиков и сварщиков обычно производится по истечении установленного срока действия аттестата, при переходе с одного типа сварочной машины на другой и при перерывах в работе более шести месяцев. Кроме того, для сварщиков переаттестация необходима при изменении марки свариваемого металла деталей. 2.2 Требования пожарной безопасности во время газосварочных работВся газосварочная аппаратура должна подвергаться осмотру мастером по сварке на предмет определения ее пригодности к эксплуатации не реже одного раза в три месяца. Ацетиленовые и кислородные редукторы, резаки, горелки и шланги подвергаются периодической проверке и испытаниям: редукторы - один раз в три месяца; резаки, горелки и шланги - ежемесячно. Газосварочная аппаратура подвергается также проверке и испытаниям при любом подозрении на неисправность. О результатах проверки делается соответствующая запись в "Журнале регистрации осмотров, контрольных проверок и испытаний аппаратуры". В процессе работы газосварщик обязан соблюдать следующие требования пожарной безопасности: - шланги должны быть защищены от соприкосновений с токоведущими проводами, стальными канатами, нагретыми предметами, масляными и жирными материалами. Перегибать и переламывать шланги не допускается; - перед зажиганием горелки следует проверить правильность перекрытия вентиля (при зажигании сначала открывают кислородный вентиль, после чего ацетиленовый, а при тушении - наоборот); - во время перерывов в работе горелка должна быть потушена и вентили на ней перекрыты, перемещаться с зажженной горелкой вне рабочего места не допускается; - во избежание сильного нагрева горелку, предварительно потушив, следует периодически охлаждать в ведре с чистой водой; - свариваемые (разрезаемые) конструкции и изделия должны быть очищены от краски, масла, окалины и грязи с целью предотвращения разбрызгивания металла и загрязнения воздуха испарениями газа; - при обратном ударе (шипении горелки) следует немедленно перекрыть сначала ацетиленовый, затем кислородный вентили, после чего охладить горелку в чистой воде. Переносные ацетиленовые генераторы устанавливаются на открытых площадках, ограждаются и размещаются не ближе 10 м от мест производства огневых работ, открытого огня, сильно нагретых предметов и районов забора воздуха компрессорами и вентиляторами. При установке ацетиленового генератора вывешиваются плакаты: "ВХОД ПОСТОРОННИМ ВОСПРЕЩЕН - ОГНЕОПАСНО", "НЕ КУРИТЬ", "НЕ ПРОХОДИТЬ С ОГНЕМ". В отдельных случаях допускается работа ацетиленового генератора в хорошо проветриваемых помещениях. В местах хранения и вскрытия барабанов с карбидом кальция ЗАПРЕЩАЕТСЯ курение, пользование открытым огнем и применение инструмента, дающего при ударе искры. Отдельные требования касаются одежды сварщика. Выполнять газовую сварку можно только в спецодежде, которая была сшита из спецматериалов, имеющих огнестойкую пропитку. Перед началом работ одежда проверяется на отсутствие прожженных и рваных мест. Газосварочные работы могут выполнять исключительно совершеннолетние граждане, которые предварительно прошли обучение (теоретическое и практическое). В процессе выполнения работ сварщик должен находиться в средствах индивидуальной защиты: робе, маске и рукавицах. Роба и рукавицы предохраняют не только от расплавленного металла, но также от излучения (теплового или ультрафиолетового). Сварочная маска может защитить глаза рабочего от УФ-излучения, ИК-света, брызг металла. Сварщики должны пользоваться светофильтрами в процессе выполнения работ. Если производится резка и сварка, а также другие процессы газопламенной обработки, то сварщикам предстоит работа в защитных очках со стеклами Г1, 2, 3 (уровень отличается степенью затемнения, где 3 является наиболее темным), а вспомогательный персонал – стеклами В-1, 2, 3. На сварочном посту недопустимо курить. Осмотр рабочего места стоит производить не только перед началом работ, но и в процессе сваривания. Нужно отслеживать, чтобы рядом с местом сварочных работ не выполнялись иные работы: например, по обезжириванию и окрашиванию. Перед тем как зажигать горелку, нужно приоткрыть вентиль кислорода, а затем – ацетилена. После продувки шлангов зажигается горючая смесь. Недопустима работа горелкой с загрязненными каналами, так как это может привести к хлопкам и обратным ударам. Недопустимо проведение сварки емкостей и трубопроводов, которые находятся под давлением. Сварка емкостей и трубопроводов осуществляется только после их полной очистки, промывки и пропарки. Вентили на горелке при технических перерывах должны быть плотно закрыты, а при длительном перерыве перекрываются и баллоны. Тушение горелки должно происходить в следующей последовательности: Закрывается вентиль ацетилена. Перекрывается вентиль кислорода. Закрывается вентиль на кислородном баллоне. Снимается редуктор. На генераторе разгружается реторта (ее не допускается открывать, пока карбид полностью не остыл). Очищается генератор и промывается корпус водой. Для очистки применяется скребок (латунный или алюминиевый) или волосяная щетка. Проветривается помещение, в котором располагался генератор. Только после выполнения всех указанных выше действий работу можно считать завершенной. Таким образом, газовая сварка относится к особо опасным работам. Этот метод сваривания предполагает использование таких взрывоопасных газов, как ацетилен и кислород. Соблюдение техники безопасности позволяет обезопасить работу сварщика. Требования безопасности распространяются на помещение, в котором будут выполняться сварочные работы, одежду сварщика, процесс выполнения работ и используемое оборудование. ЗаключениеПри выполнении дипломной работы были рассмотрены различные способы сварки меди. Как несложно заключить, наиболее перспективной технологией является дуговая сварка в защитной среде с использованием неплавкого вольфрамового электрода и с добавлением присадочной проволоки подходящего состава — то есть с добавлением раскислителей, позволяющих добиться оптимальных характеристик сварного шва. При выполнении работ по свариванию медных труб, впрочем как и при проведении сварки труб электросваркой, необходимо строго соблюдать все правила техники безопасности. Все работы, связанные с выделением токсичных газов и дыма (пайка с использованием припоев с содержанием кадмия, пайка с флюсами, содержащими фтористые соединения) должны выполняться в помещениях, обеспечивающих должный уровень вентиляции. Кроме того, необходимо соблюдать предосторожности при работе с газовыми грелками – как оснащенными одноразовыми баллонами, так и стандартными ацетилен-кислородными. Также не следует забывать об использовании спецодежды и средств индивидуальной защиты – респиратора, очков и перчаток. Газовая сварка, имеет ряд плюсов, которые стоит знать. Оборудование для данного вида сварки имеет небольшую стоимость, и не нуждается в электропитании, что значительно расширяет область его применения(т.е. проводить сварочные работы практически везде). В связи с этим, сегодня это достаточно востребованный тип сварки. Учитывая возможность регулировки мощности пламени, специалист легко подберет необходимый сварочный материал, угол работы и так далее, что позволяет получить максимально качественный результат. К тому же при газовой сварке металл постепенно нагревается и остывает. И, наконец, широкий спектр применения газовой сварки позволяет выполнять ряд операций с металлом, таких как закалка, нарезка и сварка. Список использованной литературы1. Мазур И.И. Безопасность трубопроводных систем / И.И. Мазур, О.М. Иванцов. – М.: ИЦ «Елима». – 2020. – 1104 с. 2. Вышемирский Е. М. Состояние и основные направления развития сварочного производства ОАО «Газпром» // Сварка и Диагностика. – 2019. –1.–С.16–19. 3. Вышемирский Е.М. Новые технологии сварки при строительстве и ремонте газопроводов / Е.М. Вышемирский, А.В. Шипилов, В.И. Беспалов, Д.Г. Будревич // Наука и техника в газовой промышленности. – 2018. – № 2. – С. 27 – 34. 4. Иванов, А.Ю Обеспечение комплекса механических свойств зоны термического влияния сварных соединений труб классов прочности Х80, Х90 на основе исследования фазовых превращений и структуры: диссертация на соискание ученой степени кандидата технических наук. – Санкт-Петербург: «Прометей». – 2021. 5. Сенцов С.И. Влияние системы менеджмента качества строительства на безотказность работы магистральных трубопроводов: Диссертация на соискание учёной степени доктора технических наук. – Москва: Российскоий государственный университет нефти и газа им. И.М. Губкина. – 2019. 6 Неразрушающий контроль: Справочник: В 7 т. Под общ. Ред. В.В. Клюева. Т.1: В 2 кн.: Кн. 1: Визуальный и измерительный контроль. Кн. 2: Радиационный контроль. – М.: Машиностроение, 2018. – С. 560. 7. СТО Газпром 2-2.4-083-2006 Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов: Утв. ОАО «Газпром» 30.10.06., Москва, 2017. – С. 108. 8. Стеклов О.И. Анализ рисков магистральных газопроводов России по данным мониторинга результатов внутритрубной диагностики /О.И. Стеклов, Д.П. Варламов // Сварочное производство. – 2019. - № 9. 9. Березин В.Л., Суворов А.Ф. Сварка трубопроводов и конструкций: Учебник для вузов. 2-е изд., перераб. и доп. — М.: Недра, 2018. 10. Глудкин О.П. Всеобщее управление качеством: Учебник для вузов О.П. Глудкин, Н.М. Горбунов, А.И. Гуров, Ю.В. Зорин. – М.: Горячая линия – Телеком, 2019. – 600 с. |