Анализ влияния способа базирования деталей типа вал-втулка при автоматической сборке на их собираемость. Анализ способа базирования деталей Вал-втулка. Анализ влияния способа базирования деталей типа "валвтулка" при автоматической сборке на их собираемость

Скачать 281.62 Kb. Скачать 281.62 Kb.

|

|

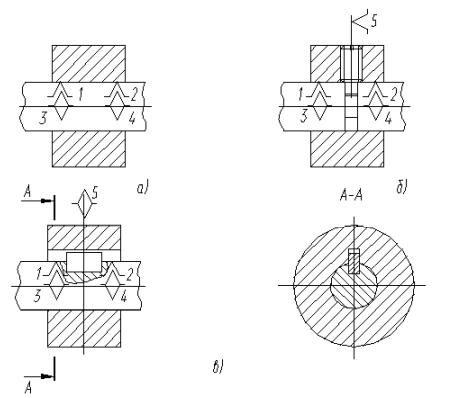

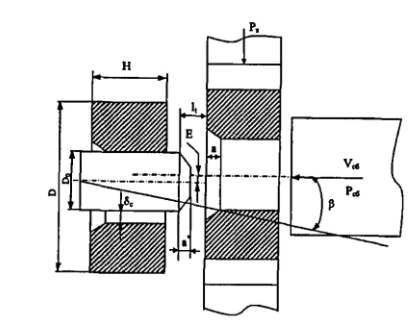

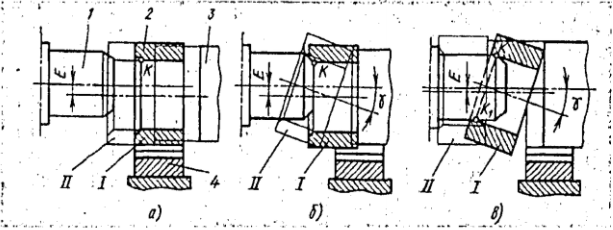

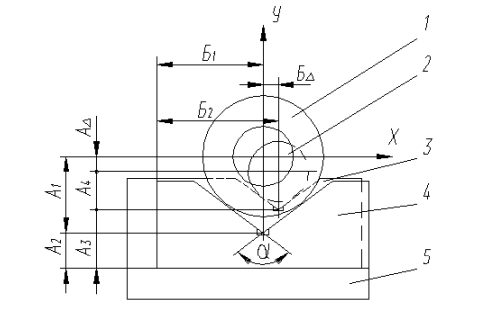

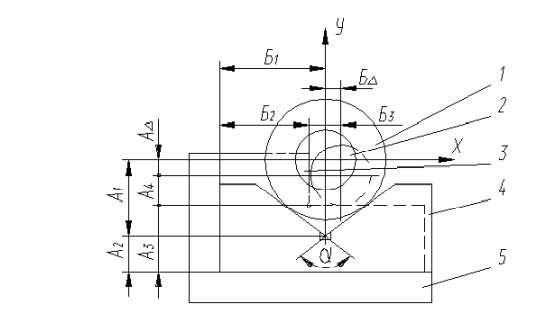

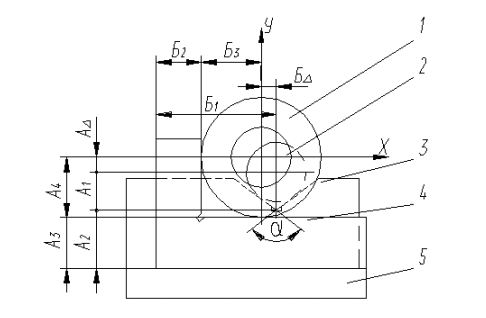

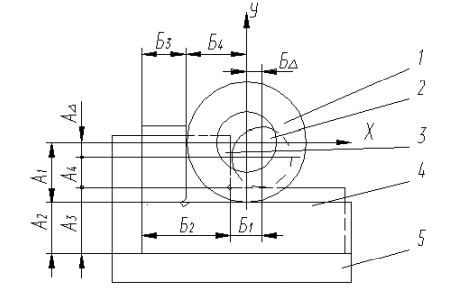

Анализ влияния способа базирования деталей типа "вал-втулка" при автоматической сборке на их собираемость ВведениеВажнейшим направлением обеспечения необходимого ускорения развития технологии машиностроения является повышение научно-технического уровня сборочного производства, обладающего довольно крупными резервами для повышения качества, надёжности и безопасности эксплуатационных изделий, снижения материальных и трудовых ресурсов, повышения производительности труда и конкурентоспособности выпускаемых изделий на мировом рынке. Проблема повышения эффективности технологии сборочного производства в машиностроении и качества выпускаемых изделий является сложной и недостаточно изученной, она носит комплексный характер и требует системного подхода с учётом влияния взаимосвязанных конструкторско-технологических факторов. Поэтому разработка научно обоснованных технологических процессов и средств автоматической сборки деталей машин, а также методик и рекомендаций, является актуальной задачей. Повышение качества сборки изделий достигается, прежде всего, за счёт повышения уровня технологии и автоматизации сборочных процессов и объективного контроля всех нормируемых параметров сборки. В настоящий момент при замене ручного труда процессы сборки наименее механизированы и автоматизированы и занимают непропорционально большой удельный вес в общей структуре трудоёмкости производства машин. Совершенствование технологии автоматизированной сборки является наиболее перспективным направлением повышения эффективности машиностроения. Понятие автоматической сборкиПод автоматической сборкой с использованием принципов (методов) взаимозаменяемости понимают получение двух- или многокомпонентных изделий заданного качества без коррекции в процессе сборки размерных цепей или других параметров сборочных единиц. При автоматической сборке используют методы полной, неполной и групповой взаимозаменяемости, а также метод регулирования. Процесс автоматической сборки связан с изменением базирования деталей на их пути от загрузочных устройств до соединения и фиксации достигнутого положения сопрягаемых деталей. Основным вопросом автоматизированной сборки является обеспечение собираемости деталей, то есть определение условий, при которых погрешности относительного расположения сопрягаемых поверхностей деталей не превышают своих допустимых значений. В результате этого обеспечивается такое совмещение пространственного относительного положения собираемых деталей, при котором происходит их соединение без нарушения заданного качества поверхностей. Структура и содержание автоматизированного технологического процесса сборки зависят от конструкции собираемого изделия, предъявляемых к нему технических требований, массы, размеров, геометрической формы и количества собираемых компонентов, программы и длительности выпуска изделий и др. Несмотря на существующее многообразие операций автоматизированной сборки, в их структуре можно выделить повторяющиеся этапы и элементы, осуществляемые в процессе сборки. В общем виде технологический процесс автоматизированной сборки состоит из следующих этапов и элементов: автоматизированная загрузка деталей в сборочное оборудование (ориентирование положения в пространстве, перемещение от загрузочных устройств на позиции сборки, базирование на сборочных позициях); автоматизированное относительное ориентирование собираемых деталей на позиции сборки с точностью, обеспечивающей их собираемость; сопряжение собираемых деталей; закрепление собираемых деталей; контроль качества сборки; съём собранного изделия (узла). Выбор наиболее эффективных способов сборки конкретного изделия зависит от правильности учёта влияния комплекса взаимосвязанных производственных, технологических, метрологических и организационных факторов, которые обеспечивают сборку необходимого количества и качества изделий с минимальными затратами труда и издержками производства. Проблемы и параметры автоматической сборкиНаиболее ответственным этапом автоматической сборки является обеспечение правильного относительного положения собираемых деталей на базирующих устройствах перед их соединением. Точность относительного положения сопрягаемых по цилиндрическим поверхностям деталей зависит от точности их изготовления, от выбранной схемы базирования, характера и состояния исполнительных поверхностей базирующих устройств. Основными факторами, влияющими на точность совпадения осей сопрягаемых деталей в этом случае, являются: погрешности диаметральных размеров сопрягаемых деталей; погрешности геометрической формы, шероховатость поверхностей, сопрягаемых деталей и базирующих устройств; точность расположения сопрягаемых поверхностей, обусловленная точностью изготовления и расположения исполнительных поверхностей базирующих устройств. В зависимости от служебного назначения при автоматической сборке деталей, сопрягаемых по цилиндрическим поверхностям, возникает необходимость в решении следующих задач: обеспечение точности совпадения осей или точности совмещения сопрягаемых поверхностей собираемых деталей (рис. 1, а); обеспечение точности совпадения осей или точности совмещения сопрягаемых поверхностей собираемых деталей и положения их вдоль оси (рис. 1, б); обеспечение точности совпадения осей или точности совмещения сопрягаемых поверхностей и углового положения деталей в сечении, перпендикулярном их оси (рис. 1, в).  Рисунок 1. Варианты задач, решаемых при сопряжении деталей по цилиндрической поверхности Для решения вышеперечисленных задач необходимо обеспечить точность совпадения осей сопрягаемых поверхностей деталей в пространстве в пределах допусков, определяемых условиями собираемости. Условия собираемости деталей при решении первой из вышеперечисленных задач при отсутствии фасок на сопрягаемых деталях выражается зависимостью: ∆∑ ≤ [T∑], где ∆∑ - действительная величина отклонения от соосности вала и втулки, мм; [T] – допустимое отклонение от соосности вала и втулки, мм. При сборке цилиндрического вала с втулкой (см. рис. 1, а) [T∑] = Smin/2 = (Dmin – dmax)/2, где Dmin – наименьший предельный диаметр отверстия втулки, мм; dmax – наибольший предельный диаметр сопрягаемого вала, мм. Условие собираемости цилиндрических деталей при наличии фаски на одной из сопрягаемых деталях выражается зависимостью: ∆∑ ≤ [T′∑] = [T∑] + C, где С – размер фаски на одной из сопрягаемых деталей, мм. Условие собираемости цилиндрических деталей при наличии фасок на обеих сопрягаемых деталях выражается зависимостью: ∆∑ ≤ [T∑] + C1 + С2, где С1 и С2 – размеры фасок соответственно на вале и втулке, мм. При использовании исполнительных сборочных механизмов, предназначенных для автоматизированной сборки цилиндрических соединений с зазором, к параметрам, оказывающим влияние на значение допустимого и действительного смещения осей Е, относятся (рис. 2): диаметральный минимальный зазор δс в соединении собираемых деталей; форма и отклонение размеров направляющих элементов базовой и присоединяемых деталей; диаметр сопряжения D0; длина присоединяемой детали Н; наличие и размерные фаски базовой и присоединяемой деталей – а и а* соответственно; расстояние lt между началом сопрягаемой поверхности базово детали и торцом ориентируемой поверхности базирующего устройства присоединяемой детали; механические свойства базовой и присоединяемой деталей; угол перекоса β осей ориентирующих поверхностей базирующих устройств базовой и присоединяемой деталей; угол наклона β0 оси сопряжения (сборки) к горизонтальной плоскости; жесткость технологических систем: присоединяемая деталь – базирующее устройство – оборудование (Jп) и базовая деталь – базирующее устройство – оборудование (Jб); сила сборки Рсб; скорость сборки Vсб; силы закрепления базовой Рз и присоединяемой Рз* деталей к ориентирующим поверхностям базирующих устройств. Схема сборки вала и втулки с обозначением основных параметров процесса сборки представлена на рис. 2.  Рисунок 2. Схема сборки вала и втулки Собираемость деталей зависит от величины относительного смещения осей вала и втулки. В связи с этим, суммарное относительное смещение ∆∑, обусловленное влиянием многих параметров, является их интегральной оценкой. Анализ этапов автоматической сборкиАнализ технологических процессов сборки, различных по конструкции собираемых деталей, позволил выявить этапы сборочного процесса и параметры, влияющие на собираемость деталей, а также установить, что условия собираемости деталей после подачи и установки их на сборочных позициях автоматов зависят от конструкций и параметров собираемых деталей, средств автоматической сборки, пространственного относительного положения осей сопрягаемых поверхностей деталей на позициях сборки и режимов сборочного процесса. Установлено, что процесс соединения деталей после их подачи и установки на сборочной позиции и до окончания выполнения соединения целесообразно для многих видов соединений (цилиндрических, конических) разбить условно на три характерных этапа (рис. 3).  Рисунок 3. Этапы процесса автоматического соединения деталей. 1-базовая деталь (вал); 2-присоединяемая деталь (втулка); 3-толкатель; 4-базирующая призма Первый этап характеризуется перемещением присоединяемых деталей толкателем или захватным органом и возможным образованием дополнительных инерционных погрешностей относительной ориентации собираемых деталей, связанных с перемещением присоединяемой детали до момента контактирования его с базовым элементом. Второй этап характеризуется процессом соединения (относительного скольжения) собираемых деталей по поверхностям их направляющих элементов и относительно быстрой компенсацией относительного смещения осей ∆∑ сопрягаемых поверхностей компонентов до допустимых пределов. Третий этап характеризуется процессом непосредственного соединения (относительного скольжения) собираемых деталей по сопрягаемым поверхностям и дальнейшей компенсацией ∆∑ до допустимых пределов. Поэтапная разбивка технологического процесса автоматического соединения деталей условно на этапы позволяет дифференцированно рассматривать влияние отдельных факторов на собираемость деталей. Наряду с определением влияния взаимного положения деталей на их собираемость в автоматизированном режиме, также необходимо учитывать кинематические и силовые параметры процесса сборки, которые во многих случаях могут оказывать существенное влияние на допустимое значение относительного смещения ∆∑ осей сопрягаемых поверхностей в процессе соединения деталей. В связи с этим в качестве дополнительных интегральных оценок параметров автоматизированного технологического процесса, выбрана максимальная перемещения присоединяемой детали относительного базовой, а также сила закрепления. Методика расчёта величины отклонения от соосности при автоматической сборкеОсновной проблемой при установке цилиндрических деталей является отклонение от соосности, то есть разница в расположении осей сопрягаемых деталей. При установке сопрягаемых деталей на призмах (рис. 4) имеет место несовпадение осей сопрягаемых поверхностей в направлении координатных осей Х и У.  Рисунок 4. Размерные цепи при установке вала и втулки на призму: 1-втулка; 2-вал; 3,4-призма;5-плита Величина отклонения от соосности сопрягаемых поверхностей для данного случая  , (1) , (1)где  - погрешность замыкающего звена размерной цепи А, мм, определяющей смещение осей сопрягаемых деталей в направлении оси У; - погрешность замыкающего звена размерной цепи А, мм, определяющей смещение осей сопрягаемых деталей в направлении оси У;  - погрешность замыкающего звена размерной цепи Б, мм, определяющей смещение осей сопрягаемых деталей в направлении оси Х. - погрешность замыкающего звена размерной цепи Б, мм, определяющей смещение осей сопрягаемых деталей в направлении оси Х. , (2) , (2)где  - допуск i-го составляющего звена размерной цепи А, мм; m – количество звеньев размерной цепи А. - допуск i-го составляющего звена размерной цепи А, мм; m – количество звеньев размерной цепи А. , (2) , (2)где  - допуск i-го составляющего звена размерной цепи Б, мм; k – количество звеньев размерной цепи Б. - допуск i-го составляющего звена размерной цепи Б, мм; k – количество звеньев размерной цепи Б.Для данного случая (см. рис. 4)  , ,где  - допуск размера (расстояния) от оси втулки до вершины угла призмы 4, мм: - допуск размера (расстояния) от оси втулки до вершины угла призмы 4, мм: , ,где  – допуск диаметра отверстия втулки, мм; α - угол призмы, град; – допуск диаметра отверстия втулки, мм; α - угол призмы, град;  - допуск размера от вершины угла призмы 4 до базовой плиты 5, мм; - допуск размера от вершины угла призмы 4 до базовой плиты 5, мм;  - допуск размера от базовой поверхности плиты 5 до вершины угла призмы 3, мм; - допуск размера от базовой поверхности плиты 5 до вершины угла призмы 3, мм;  - допуск размера от вершины угла призмы 3 до оси сопрягаемой поверхности вала, мм: - допуск размера от вершины угла призмы 3 до оси сопрягаемой поверхности вала, мм: , ,где  – допуск диаметра сопрягаемой поверхности вала, мм. – допуск диаметра сопрягаемой поверхности вала, мм. , ,где  - допуск размера от плоскости симметрии призмы 4 до ее базовой плоскости, мм; - допуск размера от плоскости симметрии призмы 4 до ее базовой плоскости, мм;  - допуск размера от базовой плоскости призмы 3 до ее плоскости симметрии, мм. - допуск размера от базовой плоскости призмы 3 до ее плоскости симметрии, мм. Рисунок 5. Размерные цепи при установке вала в координатный угол, втулки на призму: 1-втулка; 2-вал; 3-угольник;4-призма; 5-плита При установке втулки в призме, а вала на плоскости (рис. 5) имеет место, так же, как и в предыдущем случае, несовпадение осей сопрягаемых деталей в двух взаимно перпендикулярных плоскостях. Величина отклонения от соосности собираемых деталей, изготовленных по методу полной взаимозаменяемости, зависит от величины погрешностей замыкающих звеньев размерных цепей А и Б (см. рис. 5) и может быть определена по формуле (1).  Рисунок 6. Размерные цепи при установке вала на призму, втулки в координатный угол: 1-втулка; 2-вал; 3-призма;4-угольник; 5-плита При установке вала в призме, а втулки на плоскости (рис. 6) имеет место несовпадение осей сопрягаемых деталей в двух взаимно перпендикулярных плоскостях. Величина отклонений по методу полной взаимозаменяемости, зависит от погрешностей замыкающих звеньев размерной цепи А и Б (см. рис. 6) и может быть определена по зависимости (1).  Рисунок 7. Размерные цепи при установке вала и втулки в координатный угол: 1-втулка; 2-вал; 3,4-угольник; 5-плита Для рассматриваемого случая (рис. 7) величина отклонения от соосности собираемых деталей, изготовленных по методу полной взаимозаменяемости, зависит от погрешностей замыкающих звеньев размерных цепей А и Б (см. рис. 7) и может быть определена по зависимости (1). В тех случаях, когда число составляющих звеньев размерных цепей А и Б (m-1) ≥ 4 расчет производят вероятностным методом. Погрешность замыкающего звена размерной цепи в этом случае определяют с учетом законов рассеивания размеров составляющих звеньев и коэффициента риска, характеризующего вероятность выхода отклонений замыкающего звена за пределы допуска:  , ,где  - коэффициент риска. Для закона нормального распределения размеров замыкающего звена t = 3; - коэффициент риска. Для закона нормального распределения размеров замыкающего звена t = 3;  - относительное среднее квадратическое отклонение. Для закона нормального распределения размеров составляющих звеньев - относительное среднее квадратическое отклонение. Для закона нормального распределения размеров составляющих звеньев  = 1/9; для закона Симпсона = 1/9; для закона Симпсона  = 1/6; для закона равной вероятности = 1/6; для закона равной вероятности  = 1/3. = 1/3. , ,Если количество звеньев одной из размерных цепей А и Б будет (m-1) < 4, то допуски размеров замыкающих звеньев размерных цепей определяют по зависимостям (2) и (3). Величину отклонения от соосности сопрягаемых деталей определяют по зависимости (1). В тех случаях, когда величина отклонения от соосности сопрягаемых деталей превышает допустимое значение, на собираемых деталях выполняют фаски. Фаски в начальный момент сопряжения компенсируют отклонения от соосности деталей и позволяют расширить допуски на все звенья размерных цепей А и Б до экономически приемлемых величин. Размер фаски  , ,где С – размер фаски, мм;  – минимальный диаметральный зазор в соединении, мм; – минимальный диаметральный зазор в соединении, мм; ; у – величина гарантированного перекрытия фасок вала и втулки, мм. ; у – величина гарантированного перекрытия фасок вала и втулки, мм. ЗаключениеАпап Список использованной литературы1. Косилов В.В. Технологические основы проектирования автоматического сборочного оборудования. – М.: Машиностроение, 1976. – 248 с. 2. Новиков М.П. Основы технологии сборки машин и механизмов. – М.: Машиностроение, 1976. – 632 с. 3. Маталин А.А. Технология машиностроения. – Л.: Машиностроение, Ленинград. отд-ние, 1985. – 496 с. 4. Замятин А.В. Совершенствование технологии автоматизированной сборки деталей приборов типа "вал-втулка" на основе комплексного выбора параметров сборочного процесса: дис. кандидат технических наук: 05.11.14 – Технология приборостроения. Москва. 2012. 172 с. |