Пояснительная записка. Аппарат вертикальный с лопастной мешалкой

Скачать 6.58 Mb. Скачать 6.58 Mb.

|

|

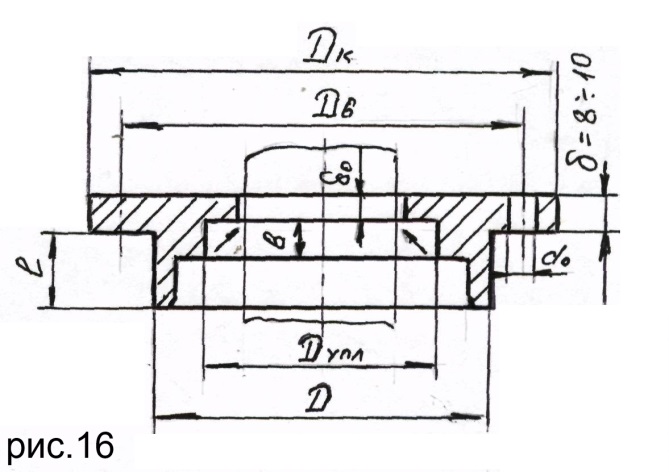

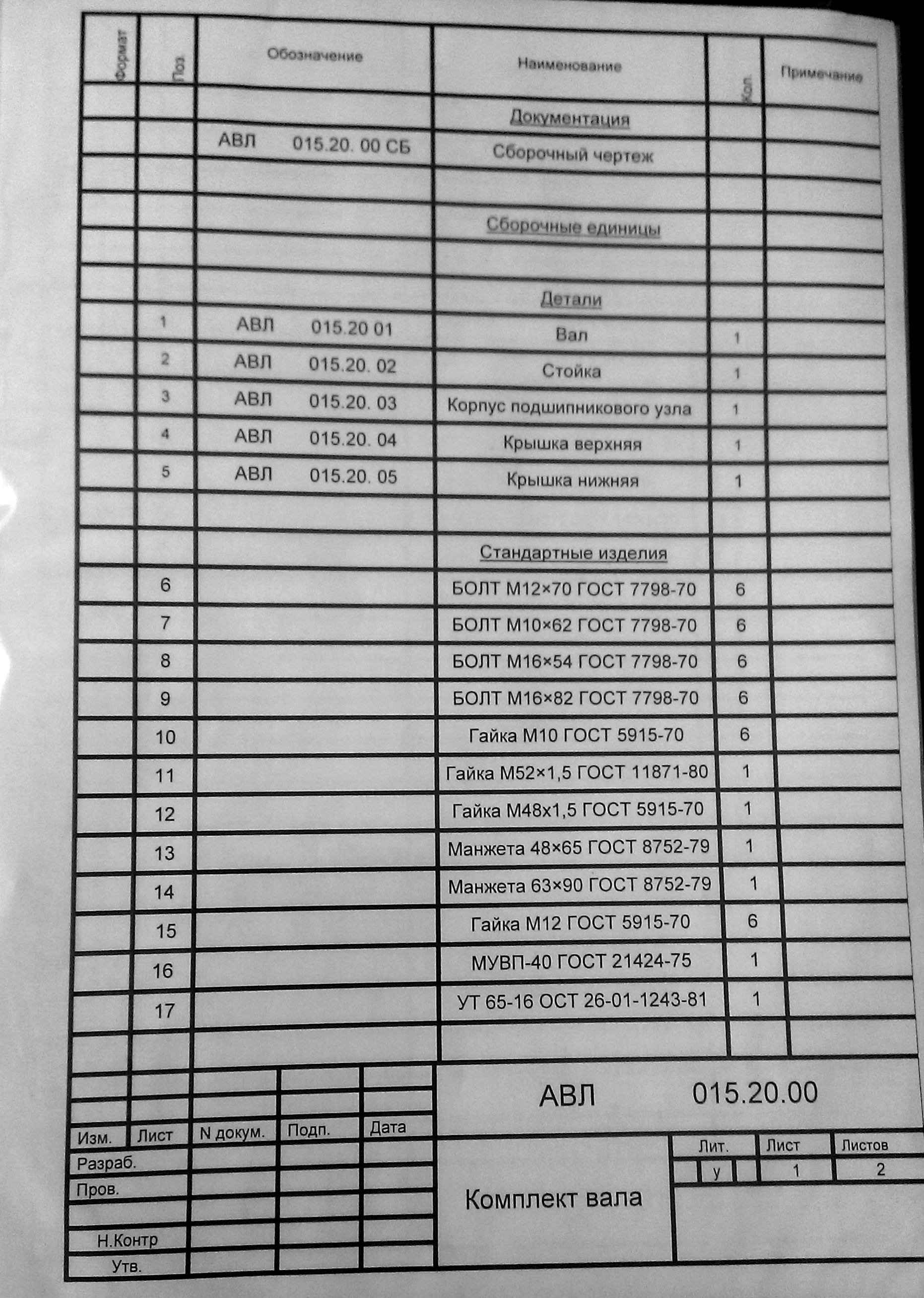

Конструирование корпуса и крышек подшипникового узла. Толщину стенки корпуса подшипникового узла s принимают равной 10-12 мм. Диаметр резьбы винтов dв для крепления крышек (рис.16) к корпусу и их число z назначают в зависимости от наружного диаметра подшипника D. Изм. Лист № докум. Подпись Дата Лист 19 АВЛ 015.00.00 ПЗ Разраб. Кириллина Провер. Островская Реценз. Н. Контр Утверд. Аппарат вертикальный с лопастной мешалкой Лит. Листов 25 КНИТУ, 5121 - П  δ=10мм

По таблице 15[1] выбираем винты:

Наружный диаметр крышки Dк≈D+4dв=100+4∙10=140мм Диаметр центров отверстий под винты Dв≈D+2dв=100+2∙10=120мм Толщина крышки в месте установки винтов δ=8-10 мм. Толщина крышки в месте установки манжеты δ0=5-8мм. Остальные размеры крышек зависят от размеров манжеты, размер l принимается конструктивно. В конструкции, представленной на рис.14, для удобства монтажа подшипников часть внутренней поверхности корпуса (между торцами подшипников) выполняют на 2 мм больше, чем диаметр подшипника D, длина этой части корпуса равна длине распорной втулки. К корпусу приварен фланец толщиной δ=10мм с отверстиями d=1,1dв для крепления подшипникового узла в стойке привода.

Основными критериями работоспособности валов перемешивающих устройств являются виброустойчивостъ и прочность.

Выбираем подвижное соединение валов мотор-редуктора и мешалки втулочно-пальцевой муфтой. Так как при этом вал опирается на два радиально-упорных подшипника качения, установленных в стойке привода, то такому конструктивному решению соответствует расчетная схема 3.

Расчет осуществляют в следующей последовательности:

; (3.5) ; (3.5)где =7,85 10 3 - плотность материала вала; d(d6) - диаметр вала в месте уплотнения.

Изм. Лист № докум. Подпись Дата Лист 20 АВЛ 015.00.00 ПЗ Разраб. Кириллина Провер. Островская Реценз. Н. Контр Утверд. Аппарат вертикальный с лопастной мешалкой Лит. Листов 25 КНИТУ, 5121 - П  ; (3.6) ; (3.6)

; (3.7) ; (3.7)где Мм - масса мешалки, l1 , L – значения длин соответствующих участков вала(по расчетной схеме и компоновке или чертежу).

; (3.8) ; (3.8)где Е = 2 • 1011 - модуль продольной упругости вала.

; (3.9) ; (3.9)Если условие (3.9) не выполняется, то необходимо увеличить диаметр вала d6 в месте установки уплотнения и повторить расчет. При этом надо учесть, что эта мера приведёт к изменению размеров всех ступеней вала и деталей, расположенных на нём.  ; ; ; ; ; ;Коэффициент α по рис.9[1] α=1,6  ; ; . .

Расчёт предусматривает определение эквивалентных напряжений вала в опасных сечениях (в местах с наибольшим изгибающим моментом). Выбор таких сечений выполняют после построения эпюр изгибающих и крутящих моментов. Изгиб вала происходит под действием инерционных сил, возникающих вследствие несбалансированности масс мешалки и вала. Последовательность расчёта:

; (3.10) ; (3.10)где Dмеш - диаметр мешалки.

; (3.11) ; (3.11)где q - коэффициент приведения распределённой массы вала к сосредоточенной массе мешалки.  ; (3.12) ; (3.12)Изм. Лист № докум. Подпись Дата Лист 21 АВЛ 015.00.00 ПЗ Разраб. Кириллина Провер. Островская Реценз. Н. Контр Утверд. Аппарат вертикальный с лопастной мешалкой Лит. Листов 25 КНИТУ, 5121 - П Определить радиус вращения центра тяжести приведенной массы мешалки и вала:  ; (3.13) ; (3.13)

; (3.14) ; (3.14)где Мпр - приведённая масса мешалки и вала; r - радиус вращения центра тяжести приведённой массы.

; (3.15) ; (3.15)

; (3.16) ; (3.16)

; (3.17) ; (3.17)где  - предел выносливости материала вала - предел выносливости материала вала  . Значение предела прочности в берут из таблицы. Smin - минимальный запас прочности вала (ориентировочно Smin= 2); К - коэффициент концентрации напряжений, К= 1,2 - 1,5 (опасное сечении под подшипником). . Значение предела прочности в берут из таблицы. Smin - минимальный запас прочности вала (ориентировочно Smin= 2); К - коэффициент концентрации напряжений, К= 1,2 - 1,5 (опасное сечении под подшипником).  ; ; ; ; ; ; ; ; ; ; ; ; ; ;Эпюра 1 участок:  ; ;Qy=500.46 Н Mx=-z1∙Ra Mx(0)=0 Н∙М Mx(0.131)=61.06 Н∙М 2 участок:  ; ;Изм. Лист № докум. Подпись Дата Лист 22 АВЛ 015.00.00 ПЗ Разраб. Кириллина Провер. Островская Реценз. Н. Контр Утверд. Аппарат вертикальный с лопастной мешалкой Лит. Листов 25 КНИТУ, 5121 - П Qy=-35.13 Н Mx=-z2∙Fц Mx(0)=0 Н∙М Mx(1.729)=61.06 Н∙М  ; ; ; ;Из таблицы 54[1] определяем предел прочности стали  ; ;  ; ;

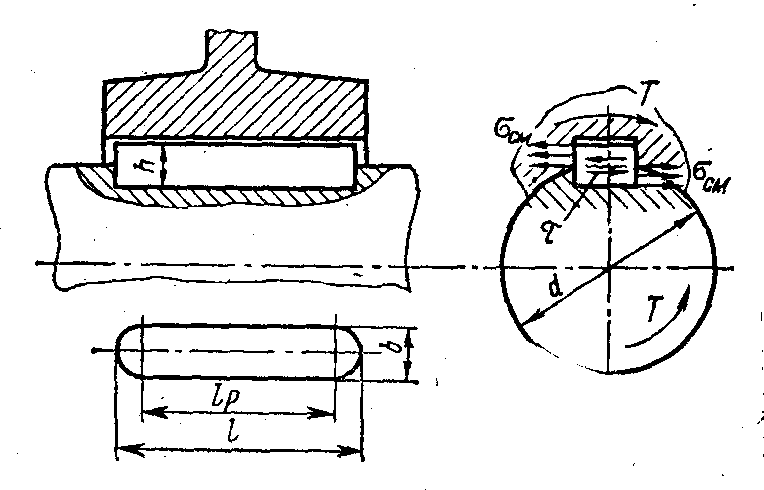

Призматические шпонки проверяют на смятие. Проверке подлежат две шпонки - в месте посадки полумуфты и в месте установки мешалки. Условие прочности:  ; (3.18) ; (3.18)Где d - диаметр вала в месте установки шпонки; 1р = (1 – в) - рабочая длина шпонки со скругленными торцами (1-полная длина шпонки); в,h,t- стандартные размеры; [см] = 80 - 150н/мм2 - допускаемое напряжение на смятие. По таблице 55[1] определяем стандартные размеры шпонки (рис.17):

рис.17 рис.17Выберем длину шпонок 80 и 60 мм. При диаметре вала 60 мм:  ; ;Изм. Лист № докум. Подпись Дата Лист 23 АВЛ 015.00.00 ПЗ Разраб. Кириллина Провер. Островская Реценз. Н. Контр Утверд. Аппарат вертикальный с лопастной мешалкой Лит. Листов 25 КНИТУ, 5121 - П При диаметре вала 40 мм:  . .

Определение сил, нагружающих подшипники. Радиальные нагрузки Fr на подшипники равны радиальным реакциям RA , RB (см. расчет вала на прочность). При установке вала в шариковых радиальных подшипниках осевая сила Fa, нагружающая подшипник, равна внешней осевой силе FA, действующей на вал:  ; (3.19) ; (3.19)где Р - давление в аппарате; G - вес вала и мешалки; dрас - расчётный диаметр вала в уплотнении, установленном на крышке аппарата (d6);dрас =d+5 мм. При размещении вала в радиально-упорных подшипниках осевые силы Fa, нагружающие подшипники, находят с учётом осевых составляющих S от действия радиальных сил Fr: для шарикоподшипников S= e Fr; где Fr - реакция наиболее нагруженной опоры (RAили RВ); е - коэффициент осевого нагружения подшипника. Последовательность расчёта.

Изм. Лист № докум. Подпись Дата Лист 24 АВЛ 015.00.00 ПЗ Разраб. Кириллина Провер. Островская Реценз. Н. Контр Утверд. Аппарат вертикальный с лопастной мешалкой Лит. Листов 25 КНИТУ, 5121 - П Сравнивают отношение FA/(VFr) с коэффициентом е и принимают значения коэффициентов x и у.

(3.20) (3.20)где V - коэффициент вращения; V = l при вращении внутреннего кольца подшипника; коэффициент безопасности kб =1,1 - 1,5, значение температурного коэффициента kТ принимают в зависимости от рабочей температуры подшипника: kТ = 1 (при t 100°С); kТ = 1.05 (при t = 100 - 125°С). При установке вала в двух подшипниках качения эквивалентную нагрузку РЕ рассчитывают для обеих опор и определяют наиболее нагруженную, для которой и рассчитывают динамическую грузоподъёмность.

; (3.21) ; (3.21)где Lh срок службы (ресурс) узла; Lh = 10 • 103 20 • 103 ч; п - число оборотов вала в минуту; РЕ - эквивалентная динамическая нагрузка ; m =3 (для шарикоподшипников). Если Cp < С, то подшипник пригоден. Если данное условие не выполняется, необходимо применить подшипник другой серии (с большей грузоподъемностью). По таблице 49[1] С=50.3 кН, Сr=31.5 кН  . .По таблице 50[1] определяем e=0,28 S1 = e∙Fr1=e∙RA=0,28∙500.46=149,13 H S2 = e∙Fr2=e∙RB=0,28∙535.59=150 H Fa2 = Fa1+ FA=149,13+3039,18=3188.31 Н По таблице 50[1] с учетом FA/(VFr)>e выбираем х=0.56, у=1.55  ; ; ; ;Подшипник пригоден. Изм. Лист № докум. Подпись Дата Лист 25 АВЛ 015.00.00 ПЗ Разраб. Кириллина Провер. Островская Реценз. Н. Контр Утверд. Аппарат вертикальный с лопастной мешалкой Лит. Листов 25 КНИТУ, 5121 - П Список литературы

| |||||||||||||||||||||||||||||||||||||||||||||||

и напряжение кручения

и напряжение кручения  в опасном сечении:

в опасном сечении: