Реферат на тему Асфалтобетон. Асфальтобетон

Скачать 265 Kb. Скачать 265 Kb.

|

|

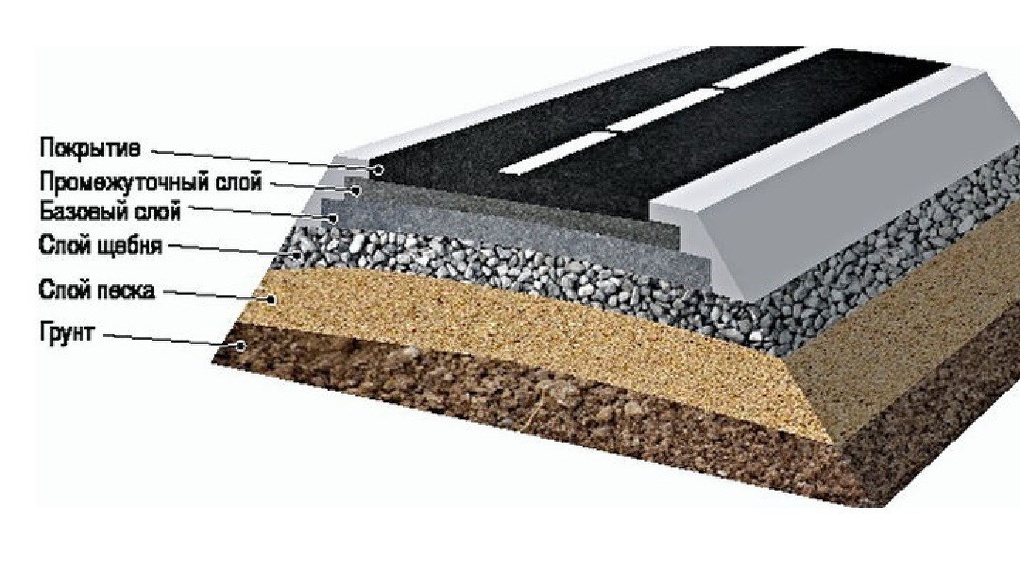

Реферат По дисциплине «Материаловедение» На тему: «Асфальтобетон» Выполнил: Студент группы СД-1571 Старовир Рамил Анатольевич Введение В настоящее время стоит вопрос о строительстве более усовершенствованных дорог с асфальтобетонным покрытием, отвечающие всем требованиям по долговечности, ровности, шероховатости (коэффициенту сцепления). Для реализации этой цели необходим подробный и более детальный анализ технологического процесса производства асфальтобетонной смеси производства такого покрытия требуется приготовление асфальтобетонной смеси. Производство асфальтобетонной смеси - это один из самых энергоемких процессов дорожного строительства. От состояния всего парка машин и оборудования зависит расход топлива - энергетических ресурсов. Асфальтовый бетон (асфальтобетон) - искусственный строительный материал, получаемый в результате затвердевания уплотненной смеси минеральных заполнителей (щебня, песка, тонкоизмельченного минерального порошка) с органическим вяжущим (битумом или дегтем). Асфальтобетон без крупного заполнителя (щебня) называют песчаным асфальтом или асфальтовым раствором. Асфальтовые бетоны значительно более стойки к коррозионным воздействиям, чем цементные, но боятся воздействий жидких топлив и масел. Износостойкость асфальтовых бетонов выше, чем цементных. Наиболее широкое применение асфальтовый бетон находит в строительстве при возведении магистральных, городских, аэродромных, дорожных, кровельных и других покрытий, гидротехнических, мостовых, промышленных, жилищно-гражданских и иных зданий и сооружений. Для повышения качества дорог необходимо производить качественную и эффективную асфальтобетонную смесь, а для этого необходимы АБЗ с новейшей технологией и применением местных ресурсов.  1. Общие сведения об асфальтовом бетоне 1.1. Классификация асфальтовых бетонов Асфальтобетон 1) По показателю бывает: - холодный; - горячий; 2) По виду минеральной составляющей (заполнителя): - щебёночный; - гравийный; - песчаный; 3) По вязкости применяемого битума: - горячий а\б - вязкие и жидкие; - холодный а\б - жидкие; 4) По остаточной пористости - горячие а\б делятся: а) высокоплотные - от 1 до 2.5% б) плотные - свыше 2.5 до 5% в) пористые - свыше 5 до 10% г) высокопористые - свыше 10 до 18% - холодные а\б - свыше 6 до 10% 5) По содержанию щебня: - горячий а\б: а) А-свыше 50 до 60% б) Б-свыше 40 до 50% в) В-свыше 30 до 40% - холодный а\б: а) Бх-свыше 40 до 50% б) Вх-свыше 30 до 40% в) По производственному назначению; 7) По технологическим признакам асфальтобетонной смеси в процессе укладки. К основным классификационным признакам асфальтобетонов относятся разновидность крупного заполнителя, вязкость битумов, размеры зерен щебня или гравия, структурные параметры, производственное назначение. В зависимости от вида крупного заполнителя асфальтобетоны разделяют на: - щебеночные, состоящие из щебня, песка, мин. порошка и битума; - гравийные, состоящие из гравия, песка, мин. порошка и битума; - песчаные -отсутствует крупный заполнитель (щебень или гравий). По вязкости применяемого битума и по температуре укладки асфальтобетонной массы в конструктивный слой они подразделяются на: - горячие укладываемые при температуре не ниже 120°С; - теплые укладываемые при температуре не ниже 70°С; - холодные укладываемые при температуре не ниже 5°С. Кроме того, горячие и теплые асфальтобетоны в зависимости от использования их в дорожной конструкции разделяют на: - плотные - для верхних слоев покрытия дорог с остаточной пористостью от 2 до 7%; - пористые - для нижнего слоя и оснований дорожных покрытий, с остаточной пористостью от 7 до 12% по массе; - высокопористые - с пористостью 12 ... 18%. Плотные дорожные асфальтобетоны (горячие и холодные) в зависимости от количественного содержания в них крупного или мелкого заполнителя подразделяют на пять типов: А, Б, В, Г, Д. Так, например, тип А содержит 50 ... 65% щебня; тип Б - 35 ... 50% щебня или гравия; тип В - 20 ... 35% щебня или гравия. Кроме того, плотные горячие и теплые асфальтобетоны подразделяют на три марки - I, II, III в зависимости от качественных показателей. По производственному назначению различают асфальтобетоны: дорожные, аэродромные, гидротехнические, для плоской кровли и полов. По технологическим признакам асфальтобетонной массы в процессе ее укладки и уплотнения асфальтобетоны и растворы разделяют на: -жесткие; -пластичные; -литые. Для уплотнения жестких и пластичных масс применяют тяжелые и средние катки. Литую асфальтобетонную массу часто уплотняют специальными валками, легким катком или вовсе не уплотняют. 1.2. Разновидности асфальтовых бетонов К разновидностям асфальтобетона относятся теплый, холодный, литой, цветной. Более редким в строительстве является дегтебетон. Теплый асфальтобетон используют для устройства нижних слоев в пoкрытиях. Для приготовления теплого асфальтобетона используют вязкие нефтебитумы марок БНД 200/300 и БНД 130/200 или жидкие битумы; теще более тоньше измельченный, чем в горячих смесях известняковый порошок; щебень, искусственный песок, прочные шлаки. Температура готовой теплой массы при ее выходе из смесителя должна быть 90-130°С. Допустимые пределы температур массы при ее уплотнении в покрытии: нижний - 50°С при работах в теплую погоду и при марке битума СГ 70/130; верхний - 100°С при работах в холодную погоду и при марке битума СГ 130/200. Уплотнение производят легкими и тяжелыми (12 т) катками; при холодной погоде рекомендуется уплотнять массу сразу же после ее укладки в покрытие, чтобы не остудить массу и не потерять ее удобообрабатываемость. Толщину рыхлого слоя назначают на 15-20% больше проектной толщины и покрытия, что регулируется положением выглаживающей плиты укладчика . Холодный асфальтобетон содержит жидкий или разжиженный вязкий битум, что позволяет укладывать массу холодного асфальта при температуре окружающего воздуха . Приготовление холодного асфальта осуществляется в горячем и холодном состояниях. При приготовлении массы в горячем состоянии применяют жидкий или разжиженный битум, в холодном - битумную эмульсию. Холодный асфальт применяют для создания верхних слоев дорожных покрытий и при производстве ремонтных работ. Если холодный асфальт употребляется в строительных работах после его изготовления на АБЗ, то укладку массы производят еще в теплом состоянии. В этом случае слой массы ложится компактнее, а при его уплотнении быстрее формируется монолитное покрытие. При работах во влажную погоду используют холодный асфальт, приготовленный на битумной эмульсии. В первый период эксплуатации дорожного покрытия рекомендуется не допускать высокой грузонапряженности при движении автотранспорта, так же как нельзя допускать и слишком слабой интенсивности движения транспорта, поскольку окончательное формирование покрытия происходит именно под действием этого движения. Холодный асфальт приготовляют с применением щебня из морозостойких карбонатных пород (известняков, доломитов) и доменных шлаков с пределом прочности при сжатии не менее 80 МПа . Чтобы покрытие не становилось скользким при его эксплуатации, к известняковому щебню добавляют до 30% мелкого (8-10 мм) гранитного, базальтового щебня или искусственного дробленого песка из тех же пород камня. Песок должен быть чистым, однородным, без органических примесей или глинистых частиц. Для повышения вязкости и клеящей способности разжиженного или жидкого битума в состав холодного асфальта добавляют минеральный (известняковый) порошок. Холодный асфальт может длительное время оставаться в рыхлом состоянии в складских условиях (до 8-10 месяцев). Поэтому холодную асфальтобетонную массу обычно приготовляют в зимнее время года с тем, чтобы ее раскладку в покрытие произвести с наступлением весны. Зимняя заготовка массы позволяет работать АБЗ практически в течение полного года. При чрезмерно длительном хранении рыхлая масса холодного асфальта постепенно слеживается, образуются глыбы, в этом случае требуется предварительное ее рыхление, добавляя на последней стадии перемешивания массы, хлорное железо и другие специальные вещества (добавки) до 2-3%, чтобы уменьшить слеживание при длительном хранении. Однако, нужно помнить, что механическое рыхление ухудшает качество массы вследствие обнажения отдельных частиц, покрытых пленкой битума. При тонких пленках битума слеживаемость массы меньше и прочность плотного покрытия выше. При выборе вяжущего учитывают, что чем холоднее погодные условия, длительнее срок хранения массы, ниже прочность камня, тем вяжущее вещество должно быть более жидким. Доля вяжущего вещества в составе холодного асфальта устанавливается проектированием оптимального состава, но обычно находится в пределах 6-8% для песчаного и 5-7% для мелкозернистого. Качество холодного асфальта в покрытиях характеризуется его прочностью при сжатии в сухом и водонасыщенном состояниях при 20°С соответственно 1,5-2,0 и 1,0-1,5 МПа, коэффициентом водоустойчивости не менее 0,6-0,8 и некоторыми другими, показателями свойств. В целом следует отметить, что эта разновидность асфальтового бетона применяется в ограниченных размерах, но покрытия из него перспективные. Литой асфальтовый бетон выделяется из других горячих аналогов тем, что все межзерновые поры в нем заполнены асфальтовым вяжущим веществом. После укладки массы и ее уплотнения в монолите практически отсутствуют остаточные поры и пустоты, поэтому покрытия из него водонепроницаемые. Преимущество литого асфальта состоит в том, что работы по его укладке можно производить при сравнительно низких температурах (до -10°С) воздуха. Не требуется продолжительного уплотнения массы катками или тромбования при ямочном ремонте. Достаточно прикатать его легкими (0,5-1,5 т) катками. Преимуществом покрытий из литого асфальта является также их высокая долговечность, износостойкость и шероховатость. Литой асфальтобетон не лишен и некоторых недостатков: к деформациям при высоких температурах воздуха и к образованию трещин в период низких температур воздуха. В последние годы эти недостатки были резко ослаблены. В получаемых составах литого асфальта содержится минеральных частиц крупнее 5 мм 50-55%, асфальтовяжущего вещества 20-25%. Слой уложенной массы не требует дополнительного уплотнения. С понижением температуры покрытия с 200°С до атмосферной литой асфальт в покрытии отвердевает и пригоден к эксплуатации. Достоинства покрытий из вибролитых смесей отмечены при их укладке на дорогах высоких категорий, мостах, эстакадах и взлетно-посадочных полосах аэродромов. По технологии вибролитья используют подогретые зернистые минеральные материалы температурой 280-300°С, если порошок поступает холодным; температуру нагрева их снижают на 12-14%, если порошок в мешалку подается подогретым до температуры 120-140°С. Битум подогревают до температуры 150-170°С. Температура смеси должна быть 190-200°С, если температура воздуха выше -10°С; не ниже 220°С, если температура воздуха +10-15°С. Технические свойства смеси и асфальтобетона: пористость минеральной смеси не более 20%, подвижность смеси при 200°С - не менее 25 мм (определяют с помощью металлического конуса); водонасыщение уплотненных образцов - 1,0% от объема; глубина вдавливания штампа в образцы при температуре 40°С - не более 4 мм. Цветной асфальтовый бетон состоит из мелкого щебня (5-7 мм), песка, минерального порошка, связующего, пластификатора и пигмента. В качестве вяжущего вещества в нем выступает структурный элемент из связующего и минерального порошка с добавлениями пластификатора и пигмента. В качестве щебня применяют измельченные отходы белого мрамора и известняка. Песок должен быть чистым и светлым, а минеральный порошок - из тонко измельченного белого мрамора. Связующим в цветном асфальте обычно служат полимеры, полиэтилен, поливинилхлорид, и др. Из пигментов более цветостойкими являются железный сурик, крон желтый, оксид хрома. Цветной асфальтобетон применяют для оформления площадей скверов, остановок городского транспорта, пешеходных переходов и других объектов города. 1.3. Составляющие материалы асфальтового бетона. При изготовлении асфальтобетонной массы используют щебень, гравий, песок, минеральный порошок и битум. Щебень применяют из изверженных и метаморфических горных пород с пределом прочности при сжатии не менее 100,0-120,0 МПа или пород осадочного происхождения с пределом прочности не менее 60,0-80,0 МПа (в водонасыщенном состоянии); для дробления горных пород на щебень чаще всего используют граниты, диабазы, базальты, известняки и доломиты, а также прочные доменные шлаки. Щебень или гравий должны быть чистыми, разделенными по фракциям 20...40, 10... 20 и 5... 10 мм с морозостойкостью не менее Мрз25; в мягких климатических условиях - не менее Мрз15. Песок природного происхождения или полученный в результате дробления горных пород с прочностью не ниже прочности щебня. Природные пески должны быть разнозернистые, чистые с модулем крупности более 2,0 и содержанием пылевато-глинистых частиц не более 3% (по массе). Минеральный порошок изготовляют путем измельчения известняков и доломитов с пределом прочности при сжатии не менее 20,0 МПа, а также доменных шлаков или асфальтовых пород. По степени измельчения необходимо, чтобы порошок проходил (при мокром рассеве) через сито с отверстиями 1,25 мм, содержание же частиц мельче 0,071 мм было не менее 70% по массе, а частиц мельче 0,315 мм - не менее 90%. Битумы бывают природные и нефтяные. Природные являются продуктом естественного видоизменения нефти. Они встречаются иногда в чистом виде, образуя озера, в виде твердых скоплений - асфальтитов, но чаще пропитывают горные породы - известняки, доломиты, песчаники. Содержание битрумав них 10-80%. Из этих пород битум получают путем экстрагирования с помощью различных растворителей. В основном применяют нефтяные битумы. Их стоимость в 5-6 раз ниже природных. По способу получения нефтяные битумы делят на: - остаточные (остаток после отгонки из нефти бензина, керосина и части масел); - окисление (нефтяные остатки окисляют кислородом воздуха в конвекторах периодического или непрерывного действия или в трубчатых реакторах, называемые окислительными колонками. Кроме указанных компонентов в процессе приготовления асфальтобетонной массы иногда добавляют ПАВ, улучшающие качество готового асфальтобетона. Эти вещества позволяют удлинить сроки строительного сезона, облегчить технологические операции и увеличить долговечность материала. 2. Технология производства асфальтового бетона 2.1. Общие сведения Производство асфальтобетонной массы осуществляется на специальных заводах: стационарных и временных. Стационарный асфальтобетонный завод (АБЗ) выпускает массу в больших количествах и предназначен для строительства асфальтобетонных покрытий на крупных строительных объектах, работы на которых выполняют в течение нескольких лет, например АБЗ для строительства городских дорожных покрытий. Временные АБЗ предназначены для обслуживания асфальтобетонной массой небольших объектов или крупных, но сильно растянутых в одном направлении, -- магистральных автомобильных дорог и др. Заводы по производству асфальтобетонной массы относятся к высокомеханизированным предприятиям. На современных заводах достигнута полная механизация и автоматизация основных технологических операций. В состав завода входят: смесительный цех, машины и оборудование которого предназначены для приготовления асфальтобетонной массы, дробильно-сортировочный цех для изготовления щебня, помольный цех для изготовления минерального порошка, цех битумного хозяйства, энергосиловое и паросиловое отделения, складское хозяйство, ремонтно-механические мастерские и лаборатория при отделе технического контроля качества. Известно, что одним из важнейших компонентов асфальтобетонной смеси является минеральный порошок, без которого невозможно получить асфальтобетон, отвечающий требованиям ГОСТа. Для получения минерального порошка используется часть песчаной фракции минерального состава асфальтобетонной смеси, предварительно прошедшей через сушильный барабан, затем измельченной в мельнице, и поданной через накопительный бункер в смеситель. Основная операция технологии - смешение исходных и подготовленных материалов, принимаемых в определенных количествах по проектному составу. Температура выпускаемой из смесительного аппарата массы 150-180°С или ниже у теплых и холодных масс. Иногда в состав асфальтобетонной массы одновременно с битумом вводят поверхностно-активную добавку, дозируемую с помощью специального дозатора. Наиболее часто используют лопастные смесители. Быстрое перемешивание в смесителях этого типа достигается при турбулентно-вращательном движении массы за счет повышенной частоты вращения валов лопастей мешалки - до 200 об/мин. Облегчает и ускоряет перемешивание песчаной асфальтобетонной массы предварительное активирование минерального порошка или введение активных добавок в смеситель в период перемешивания. При производстве асфальтобетонной смеси используют ковшовые конвейеры. Их применяют для подъема материалов по вертикали на высоту до 50 м. На бесконечной цепи установленной на двух звездочках, ведущей и ведомой, или бесконечной ленте, установленной на двух барабанах, закрепляют рабочие органы - ковши. На таких элеваторах можно транспортировать как сыпучие, так и кусковые материалы. Сыпучие и мелкокусковые материалы загружают предварительно в загрузочный башмак, из которого его забирают ковши. Крупнокусковые материалы необходимо подавать непосредственно в ковши. Элеваторы бывают быстроходные (со скоростью тягового органа 1,25-2,0 м/с) и тихоходные (со скоростью 0,4 - 1.0 м/с). Ковши с цилиндрическими днищами для транспортирования сухих материалов (земли, песка, мелкого каменного угля) и мелкими для транспортирования плохо высыпающихся материалов (влажного песка, молотого гипса, извести, цемента). Остроугольные ковши с бортовыми направляющими применяют для транспортирования абразивных и кусковых насыпных материалов. Чтобы не остудить асфальтобетонную массу в пути следования к месту ее укладки, кузов автомобиля-самосвала рекомендуется покрывать брезентом, деревянными щитами и др. Укладывают горячую массу механическими укладчиками. Чем выше температура воздуха и лучше участок защищен от ветра, тем больше длина укладываемой полосы. Так, например, при температуре более +25°С и хорошей защите от ветра длина полос составляет 100-200 м, при +5-10°С она составляет 25-60 м. Самый распространенный способ уплотнения горячей массы при больших масштабах строительства дорожных покрытий - укатка катками (статического действия, вибрационными, пневмоколесными), а в помещениях - площадочными вибраторами. Первичное уплотнение уложенного слоя производится трамбующим брусом асфальтоукладчика. Монолитный асфальтобетон в покрытии должен удовлетворять определенным техническим требованиям. Реальные свойства асфальтобетона не остаются постоянными, так как внешние условия могут быстро изменяться, а вместе с ними должны изменяться и свойства покрытия из асфальтового бетона. При обычной температуре (20-25°С) четко проявляются упруго- и эластичновязкие его свойства, при повышенных температурах - вязкопластические, а при пониженных, отрицательных температурах асфальтобетон становится упругохрупким телом. Но он чувствительно реагирует не только на колебания температуры (t°), но также на изменение скорости (v) приложения механических усилий (нагрузки) или скорости деформирования. Чем выше значения v, тем при более высоких напряжениях разрушается асфальтобетон. В производственных работах обычно механическую прочность асфальтобетона характеризуют пределом прочности при сжатии стандартных образцов, испытанных при заданных температуре и скорости приложения нагрузки. При одноосном сжатии предел прочности асфальтобетона определяют на цилиндрических образцах, размерами (диаметр и высота) 50,5Ч50,5 или 71,4Ч71,4 мм (в зависимости от крупности минерального заполнителя). Испытания проводят при температурах 20, 50°С и скорости приложения нагрузки, равной 3 мм/мин. При температуре 20°С предел прочности при сжатии асфальтобетона составляет около 2,5 МПа, а при растяжении - в 6-8 раз меньше. С понижением температуры предел прочности при сжатии возрастает (до 15-20 МПа при -15°С), а с повышением - снижается (до 1,0-1,2 МПа при +50°С). Из других технических характеристик следует отметить износостойкость и водостойкость. Износостойкость определяют по потере массы образцов, испытываемых на кругах истирания или в барабанах (с определением износа). Горячий асфальтобетон в дорожных покрытиях изнашивается в пределах 0,2-1,5 мм в год. Водостойкость характеризуют величиной набухания и коэффициентом водостойкости, равным отношению пределов прочности при сжатии образцов в водонасыщенном и сухом состояниях при температуре 20°С. Он должен быть в пределах 0,6-0,9; величина набухания в воде не более 0,5% (по объему). Заключение При различных температурах и эксплуатационных воздействиях, работоспособность асфальтобетона может описываться различным» показателями его свойств. Из этого следует, что данный материал должен обладать определенным комплексом свойств, который, в свою очередь, определяется условиями эксплуатации дорожного покрытия. Для обеспечения необходимой работоспособности, асфальтобетона количественные значения его свойств должны находиться в некоторой области, при выходе за пределы которой может наступить отказ (существенное ухудшение свойств). При этом долговечность может характеризоваться кинетикой изменения свойств асфальтобетона под воздействием эксплуатационных факторов. Таким образом, при оценке долговечности, асфальтобетона необходимо выбирать такие показатели и условия, которые характеризует напряженное состояние дорожного покрытия при наиболее характерных возможных причинах его разрушения. При этом целесообразно выделить в самостоятельную группу все основные показатели, которые характеризуют напряженное состояние асфальтобетона в определенный температурно-влажностный период, К таким основным показателям могут быть обнесены: - предел прочности на растяжение при изгибе при +10 С и, модуль упругости при +10 °С; - коэффициент трещиностойкости, представляющий собой соотношение прочностных и деформативных свойств материала; - показатель износостойкости, характеризующий сопротивляемость асфальтобетона износу. Следует отметить, что перечисленные показатели имеют тенденцию к уменьшению своих значений после воздействия на асфальтобетон факторов, моделирующих условия эксплуатации этого матери-ада в слое дорожного покрытия - поэтому данные показатели свойств асфальтобетона должны определяться. После проведения дополнительных испытаний в климатологической камере в условиях искусственного старения асфальтобетона. Необходимо отметить, что при проектировании составов асфальтобетонных смесей, свойства которых отвечают условиям их работы в конструктивных слоях дорожной одежды, необходимо учитывать, что: - воздействие химически агрессивной среды вызывает необратимые изменения в структуре асфальтобетона. Уменьшается среднее количество элементарных контактов в единице объема и средняя прочность единичного контакта; - при агрессивном воздействии противогололедных реагентов снижаются структурно-механические свойства асфальтобетона, увеличивается пористость, снижается прочность, наблюдается шелушение и выкрашивание поверхности асфальтобетона; - наиболее агрессивной по отношению к асфальтобетону с химической точки зрения является нитратная среда; - деструктивные процессы в поверхностном слое материала протекают динамичнее, чем во всем объеме материала. Одной из главных причин ускоренного старения битума в асфальтобетонных покрытиях является несовершенство существующей высокотемпературной технологии подготовки битума на отечественных асфальтобетонных заводах. В процессе хранения, обезвоживания, нагрева происходит интенсивное старение битума и снижение его качественных показателей. Учитывая цепной характер процессов окисления, протекающих в битуме, интенсивность старения не снижается и после введения органического вяжущего в асфальтобетонную смесь. Поэтому реализация на асфальтобетонных заводах конструктивных и технологических решений по внедрению низкотемпературной технологии подготовки битума позволит замедлить старение асфальтобетонных покрытий и повысить их усталостную долговечность. |