Вентиляция. Автоматизация производства

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

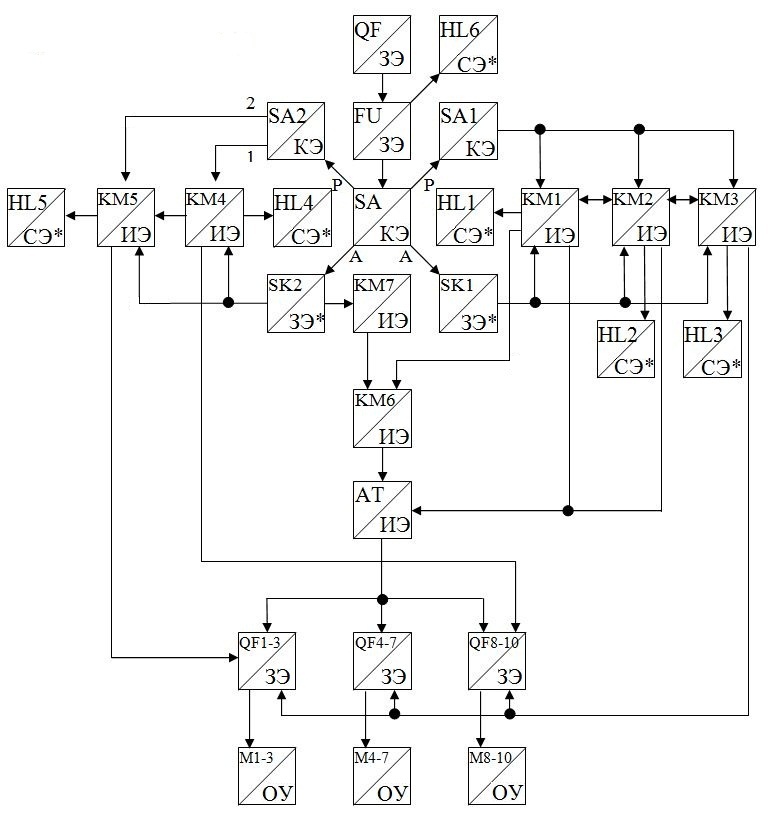

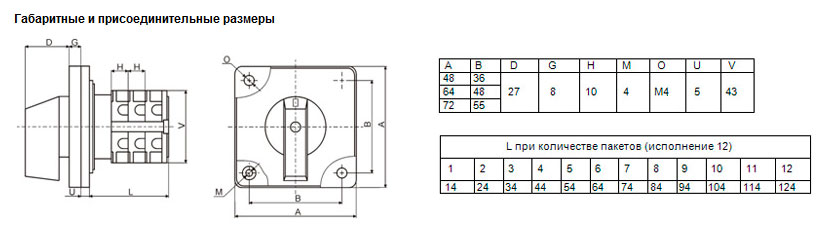

Рис. 4. Функциональная схема установки «Климат 4». Сигнал с защитного элемента QF подается на защитный элемент FU1. Далее он сразу с защитного элемента FU идет на командный элемент SA и сигнальный элемент HL6. В ручном режиме c SA сигнал подается на командные элементы SA1 и SA2. C SA1 он поступает на исполнительные элементы KM1, KM2 и КМ3. С них сигнал поступает на сигнальные элементы HL1, HL2 и HL3 соответственно. С КМ1сигнал идет на исполнительный элемент КМ6, с которого он пойдет на исполнительный элемент АТ, на который сигнал так же поступает с исполнительных элементов КМ1 и КМ2. С АТ сигнал идет на защитные элементы QF1-3, QF4-7 и QF8-10, с которых он уже поступает на органы управления М1,2, М3,4 и М5,6. Командный элемент SA2 в первом положении воздействует сигналом на КМ4, с которого он распределяется сначала на HL4, а затем на защитный элемент QF8-10. С которого он идет на орган управления М5,6. Во втором положении сигнал и дет на исполнительный элемент КМ5. С него он идет на сигнальный элемент HL5, а затем на защитный элемент QF1-3, с которого он поступает на орган управления М1,2. В автоматическом режиме сигнал с SA проходит на задающие элементы SK1 и SK2. С SK1 сигнал поступает на исполнительные элементы КМ1, КМ2 и КМ3. С них сигнал поступает на сигнальные элементы HL1, HL2 и HL3 соответственно. С КМ1сигнал идет на исполнительный элемент КМ6, с которого он пойдет на исполнительный элемент АТ, на который сигнал так же поступает с исполнительных элементов КМ1 и КМ2. С АТ сигнал идет на защитные элементы QF1-3, QF4-7 и QF8-10, с которых он уже поступает на органы управления М1,2, М3,4 и М5,6. С SK2 сигнал идет на исполнительный элемент КМ7, с которого он поступает на КМ6 и с КМ6 сигнал идет на исполнительный элемент АТ. С АТ сигнал идет на защитные элементы QF1-3, QF4-7 и QF8-10, с которых он уже поступает на органы управления М1,2, М3,4 и М5,6. Сигнал так же c SK2 поступает на исполнительные элементы КМ4 и КМ5, с них он идет на сигнальные элементы HL4 и HL5 соответственно и с КМ4 на защитный элемент QF8-10. С которого сигнал идет на орган управления М5,6. А с КМ5 на сигнальный элемент HL5, а затем на защитный элемент QF1-3, с которого он поступает на орган управления М1,2. 3.4. Расчет и выбор средств автоматизации Расчет пускозащитной аппаратуры. 1)Выбор магнитных пускателей: Берем пускатели типа ПМЛ. Маркировка пускателей ПМЛ Х1 Х2 Х3 Х4 Х1 Номинальный ток Х2 Исполнение пускателей по назначению и наличию реле Х3 Исполнение магнитного пускателя по степени защиты Х4 Исполнение пускателя по числу и исполнению контактов Выбираем пускатель КМ1: По напряжению сети: Uап ≥Uсети 660В ≥380В По напряжению катушки: Uкат≥Uсети 220В ≥220В По току:  10А ≥ 6*1,33 = 8А 10А ≥ 6*1,33 = 8АВыбираем пускатель: ПМЛ 1100, Габаритные размеры:126х75х107мм. 2)Выбор автоматических выключателей: АЕ-20ХХ-ХХ Условное обозначение выключателя. Порядковый номер разработки. Условное обозначение величины в зависимости от номинального тока: 1 - 10А; 3 - 25А; 4 - 63 А; 5 -100 А. Условное обозначение числа полюсов в комбинации с максимальным расцепителем; Условное обозначение наличия свободных вспомогательных контактов; 1 - без свободных вспомогательных контактов; 2 - один замыкающий контакт; 3 - один размыкающий контакт; 4 - один замыкающий и размыкающий контакты. Условное обозначение дополнительных расцепителей 0 - без дополнительных расцепителей; 1 -минимальный расцепитель напряжения; 2 -независимый расцепитель; 3 - минимальный расцепитель напряжения и независимый расцепитель. Выбираем автоматический выключатель QF: По напряжению сети: Uап ≥Uс 660в >380 в По номинальному току аппарата: Iап ≥ Iраб 10А≥ 8 А По исполнению выбираю автоматический выключатель АЕ 2036 так как он допускает большое количество оперативных включений и отключений и высокую устойчивость контактов. Выбираем токи электромагнитного расцепителя: Jэл.расц=(1,6…1,8)Jпуск. 12*25≥ 1,8*8*5 А, 300≥74 А Выбираем автоматический выключатель: АЕ 2036 Габаритные размеры: 75х207х120мм. 2)Выбираем автоматический выключатель QF1…6: По напряжению сети: Uап ≥Uс 660в >380 в По номинальному току аппарата: Iап ≥ Iраб 10А≥1,33 А По исполнению выбираю автоматический выключатель АЕ 2016 так как он допускает большое количество оперативных включений и отключений и высокую устойчивость контактов. Выбираем токи электромагнитного расцепителя: Jэл.расц=(1,6…1,8)Jпуск. 120>9,6 А Выбираем автоматический выключатель: АЕ 2016 Габаритные размеры: 75х207х120мм. 3)Выбор предохранителя: Напряжение аппарата: Ua.п ≥Uс 220 В≥220 В Ток предохранителя должен быть больше тока рабочего: Iпр. ≥Iр 6А≥4А Ток плавкой вставки должен быть больше рабочего тока: Iпл.вставки ≥Iр 5 А≥4 А Выбираем предохранитель : ПРС - 6УЗ Габаритные размеры:62х72х35мм. Выбор средств автоматизации. 1)Выбираем тип сигнальных ламп: U=230В Марка: ЕNR-22 красн. Габариты ø22х52мм. 2)Выбираем тип переключателей: Переключатель с одним нулевым положением. Марка: ПК16-12 Габаритные размеры: SA-48х48х104мм.  3)Выбор автотрансформатора: Автотрансформатор выбираем по изменению напряжения питания в пределах 380…70В и по числу отпаек. Модель: Solby TSGC2-3 Габаритные размеры: 240х190х430мм. 4)Выбираем терморегулятор: терморегулятор SK1 и SK2 выбираем по температуре, которую он должен поддерживать в диапазоне от 5 до 35˚С. Марка SK 3110, Iном. =10А, Uном. =230В Диапазон регулирования: 5˚С до 60˚С. Габаритные размеры: 71х71х33,5мм. 5)Выбор термодатчиков: Термодатчики выбираем по температуре, которую он должен поддерживать в диапазоне от 5 до 35˚С. Марка: ТПК 011-1,2/1,5 Тип и изоляции: нить К11С6 Рабочий диапазон измеряемых температур: -50˚С до +800˚С. 6)Выбираем клемные блоки: Марка: КБ63-35 Количество пар клемных зажимов: 35≥35 Сечение провода:16мм2 Номинальный ток: 63≥30 Габаритные размеры:36х630х45мм. 3.5 Разработка монтажной схемы щита управления В шкафу располагается электрооборудование в соответствии с монтажной схемой. Монтажная схема – это документ по которому осуществляется монтаж приборов и средств автоматизации. Разрабатывается на основе принципиальной схемы, показывает все соединения между устройствами и электрическими установками в местах подсоединения выводов, а так же марку используемых проводов. При составлении монтажных схем используется адресный метод. На принципиальной схеме располагают точки и расставляют адреса оборудования , которое присоединяется к данному элементу. Щиты следует устанавливать на такой высоте , что бы расстояние от пола до осевой линии приборов и сигнальной аппаратуры составляло 800 – 2100 мм. Щиты и пульты управления применяют для размещения средств контроля, сигнализации и управления. Типы и основные размеры щитов и пультов определяются ГОСТ-3244. Щиты позволяют сконцентрировать устройства автоматики и предохраняют их от внещних негативных воздействий . Щиты можно классифицировать по назначению конструктивному исполнению: 1. Защитношкафные 2. Открытопанельные 3. Открытосекционные Панельные щиты делятся на щиты с каркасом (ЩПК), плоские(ЩПП) и малогабаритные (ЩПМ). По назначению щиты подразделяются: 1. Оперативные. 2. Неоперативные 3. Диспетчерские 4. Щиты питания В их состав могут входить пульты управления и распределительные панели. Щиты располагаются таким образом, что бы было удобно наблюдать за аппаратурой. Приборы и аппаратура управляется в щите устанавливается на определенной высоте от уровня пола, соответствии со спец рекомендациями. На место установки щиты и пульты поставляют в собранном виде. Щиты и пультов на животноводческих фермах размещают специальных помещениях. Иногда их устанавливают непосредственно в производственных помещениях, где выполняются технологические операции, либо в специальных диспетчерских. Для размещения оборудования выбраем шкаф марки SR 10830 с размерами 950х600х260 мм. В щите расположено пускозащитное оборудование в следующем порядке. В первом ряду находятся автомат QF, предохранителя FU и два магнитных пускателя КМ1 и КМ2. Под автоматом QF магнитный пускатель КМ3. Справа от него, в этом ж ряду установлены еще 3 магнитных пускателя КМ4,КМ5 и КМ. В третьем ряду расположен магнитный пускатель КМ7, автотрансформатор АT и два терморегулятора SK1 и SK2. Монтаж оборудования осуществлен так, чтобы было наиболее удобно осуществлять его ТО и ремонт. В нижней части щита расположен клемник с необходимым количеством контактов. На дверце размещены пакетные переключатели SA, SA1 и SA2, шесть сигнальных ламп HL1-6  Рис. 5. Внешний вид щита.   Рис. 6. Внутренний вид щита Рис. 7. Вид на дверцу. 4. Техническое обслуживание и ремонт системы автоматического управления охлаждением молока. В зависимости от объема ремонтных работ различаются следующие виды ремонтов: текущий, средний, капитальный. Текущий ремонт средств автоматизации производит эксплуатационный персонал предприятия. Средний ремонт предусматривает частичную или полную разборку и настройку измерительной, регулирующей или других систем приборов; замену деталей, чистку контактных групп, узлов и блоков. Капитальный ремонт регламентирует полную разборку прибора или регулятора с заменой деталей и узлов, пришедших в негодность; градуировку, изготовление новых шкал и опробование прибора после ремонта на испытательных стендах. Метрологический надзор осуществляют проведением поверок средств контроля, измерений, метрологической ревизией и метрологической экспертизой. К пускозащитной аппаратуре обычно относят автоматические выключатели, магнитные пускатели, реле управления и защиты, предохранители, кнопки управления и кнопочные станции, переключатели, сигнальные лампы. Эта аппаратура может устанавливаться как отдельно, так и в комплектных станциях, щитах и пультах управления как обособленными машинами и агрегатами, так и целыми технологическими линиями и цехами. Станции, щиты и пульты могут также изготавливаться и по месту самостоятельно, для чего составляются необходимые силовые схемы и схемы управления. В процессе технического обслуживания, проводимого, как правило, после снятия напряжения с обслуживаемого аппарата, очищают пыль и проверяют надежность крепления. У подвижных частей проверяют свободный ход и регулируют одновременность включения контактов, с которых предварительно снимают нагар. Кроме того, необходимо убедиться в надежности контактного присоединения проводников и отсутствии признаков их перегрева. То же самое относится и к контактам. Нагрев контактов во время работы не должен превышать 70-80°С, что можно проверить на ощупь после снятия напряжения - температуру около 70°С пальцы выдерживают с трудом. Чрезмерный нагрев приводит к потемнению поверхностей контактов, появлению цветов побежалости металла, к затвердеванию изоляции проводов. Перегрев контактов обычно вызывается их загрязнением, недостаточной степенью контактного сжатия контактными пружинами и контактными болтами, малым сечением присоединенных проводов, несоответствием аппарата действительному рабочему току. Очень часто наблюдается перегрев мест присоединения алюминиевых проводов из-за текучести алюминия, что приводит, даже при достаточной силе зажатия контактных болтов, к ослаблению контакта. Алюминий со временем как бы "вытекает" из-под контактного болта. Перегревающиеся контакты разбирают, зачищают и удаляют с них абразивные частицы, а затем промывают бензином. После протирки контакты собирают. Наплавы и брызги металла на медных контактах снимают надфилем, который, однако, не следует использовать на металло-керамических и серебряных контактах. Для зачистки контактов используют стеклянную бумагу, пемзу, обыкновенную карандашную резинку. Иногда допускается использование мелкой наждачной бумаги. Напильники применять нельзя, поскольку они повреждают поверхности контактов, снимают слишком много металла и способствуют усиленному износу контактов. Обнаруженные неисправности аппаратов устраняют в процессе ремонта. Так, повреждения ножей рубильников в виде изгибов исправляют рихтовкой на верстаке молотком с медным бойком. После рихтовки изгиб не должен быть больше 0,2 мм по всей длине ножа. Изгиб проверяют щупом между плоскостью ножа и стальной линейкой, приложенной ребром. Следы копоти удаляют ветошью и стеклянной бумагой. Далее проверяют целостность пружин, вала, привода и рукояток. Оси ножей смазывают смазкой ЦИАТИМ-201. После сборки рубильника проверяют одновременность вхождения всех ножей в губки. Такую проверку осуществляют для аппаратов, имеющих два контакта и более. Плотность сжатия контактов проверяют с помощью щупа толщиной 0,05 мм, который должен проходить не более чем на 1/3 контактной поверхности, в противном случае контакты подтягивают и подгибают до достижения нужной плотности. Изолирующие плиты очищают от пыли и грязи и проверяют сопротивление изоляции. 5. Технико-экономическая эффективность. Технико-экономические показатели эффективности автоматизации во многом зависят от верно сформулированных технических требований к автоматизации предприятия. Так, высокие требования к точности функционирования автоматических систем ведут к усложнению соответствующего оборудования и заметному росту как капитальных, так и эксплуатационных расходов. Составляющие экономической эффективности автоматизации: структурный, технологический, энергетический, трудовой эффект. Структурный эффект определяется снижением регулирующего и запасного оборудования, количества служебных помещений, оптимизацией инженерных коммуникаций, уменьшением стоимости устройств, ростом получения продукции с единицы площади либо объема производственного здания, а также в ряде случаев повышением числа строений на территории предприятия. Технологический эффект выражается, как правило, в увеличении производства продукции в результате проведения автоматизации, что часто бывает связано со снижением расходов на сырье с одновременным повышением качества изготавливаемой продукции. Энергетический эффект становится заметен по снижению расхода топлива и электроэнергии, росту долговечности и надежности энергетического оборудования, повышению экономичности функционирования систем энергообеспечения, а также росту КПД силовых установок и др. Трудовой эффект принято связывать со снижением прямых трудовых затрат персонала на выполнение своих служебных обязанностей. Основные показатели эффективности автоматизации Результат социально-, технико-экономических и качественных сравнений неавтоматизированного и автоматизированного способа производства определяет состав ключевых показателей эффективности: капитальные затраты, годовые эксплуатационные издержки, рентабельность, сроки окупаемости, размер приведенных затрат и пр. Капитальные затраты являются одной из главных начальных величин в процессе расчета эффективности. Данный вид затрат складывается из: стоимости средств, используемых при автоматизации, включая их доставку, монтаж и настройку; расходов на проведение модернизации установленного оборудования и используемых технологий; цены строительства или реконструкции помещений при проведении автоматизации; остаточной стоимости основных средств, программ и оборудования, которые должны быть ликвидированы по причине внедрения новой техники и программного обеспечения, за вычетом суммы, полученной от реализации некоторых ликвидируемых средств. При вычислении капитальных затрат при внедрении автоматизации нужно учитывать только те дополнительные расходы на оборудование, здания и изменение технологии, которые были вызваны именно внедрением средств, необходимых при автоматизации. Годовые эксплуатационные издержки складываются, как правило, из амортизационных отчислений, расходов на текущий ремонт, зарплату сотрудников, из цены электроэнергии и топлива, куда могут быть отнесены и другие годовые расходы. Рентабельность связана с денежным эквивалентом затрат труда и отражает доходность производства, равняемую значению чистой прибыли. При внедрении автоматизации часто вычисляют показатель дополнительной рентабельности, который не связан с оптовой ценой на продукцию. Произведенные заранее расчеты дают возможность получить сравнительную оценку различных вариантов автоматизации и выбрать самый эффективный из них. |