Анализ литературы Терпугова Н.А. ЭММА-11. Автоматизация системы очистки технологического газа на компрессорной станции

Скачать 4.26 Mb. Скачать 4.26 Mb.

|

|

4 – Описание математической модели для системы.

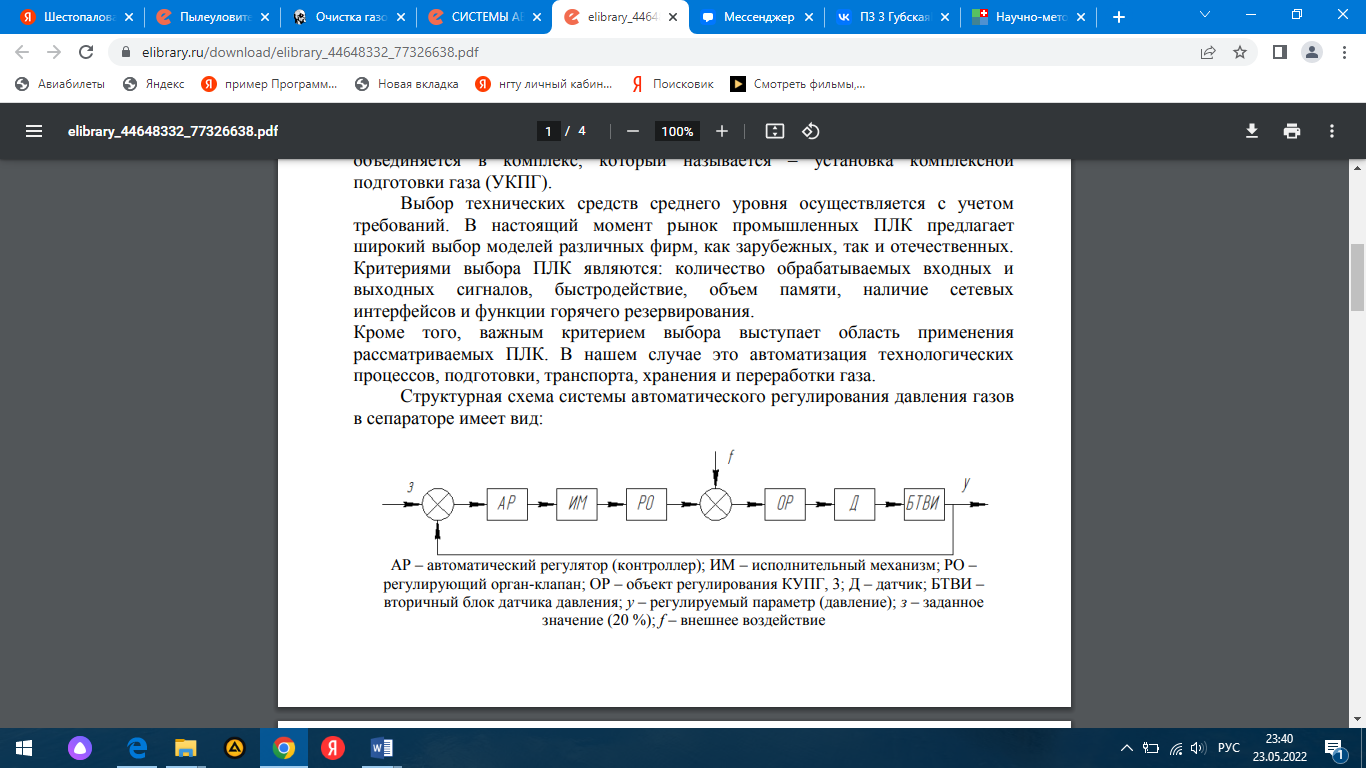

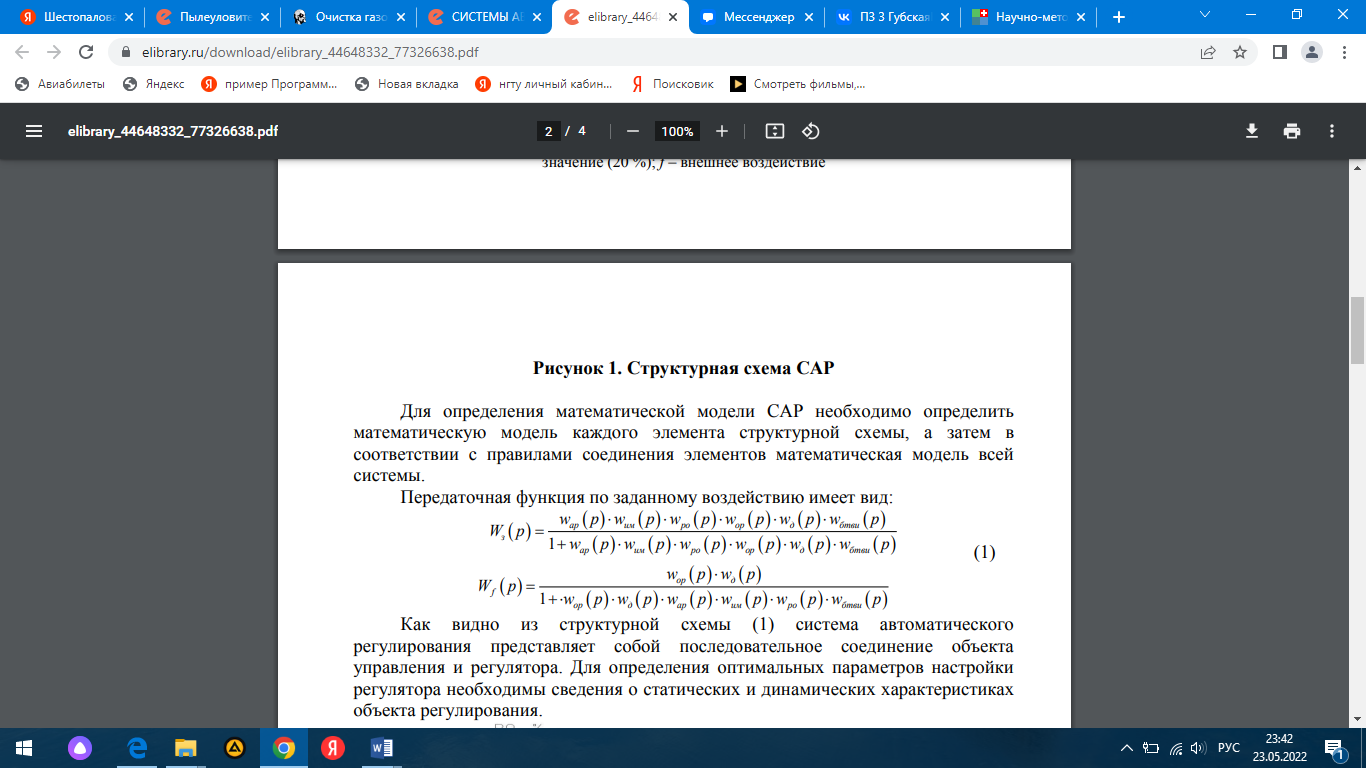

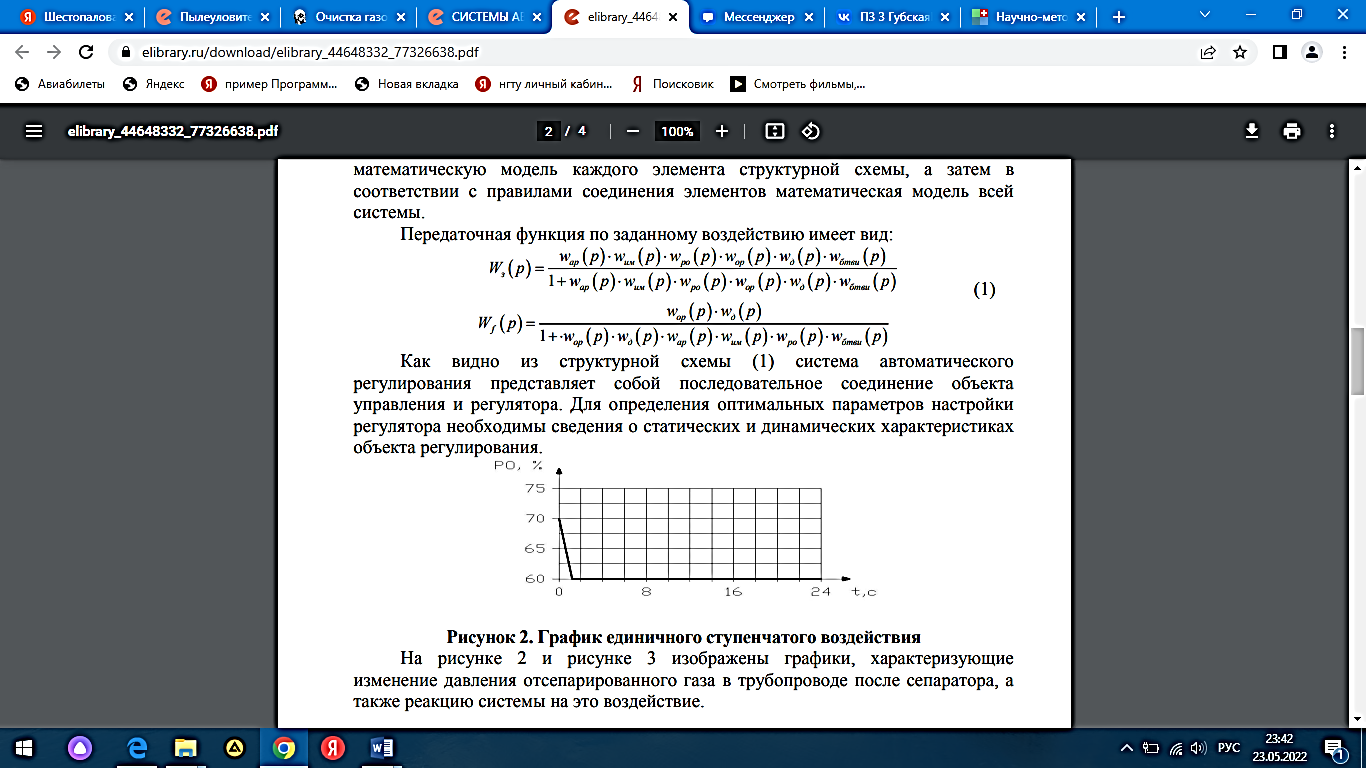

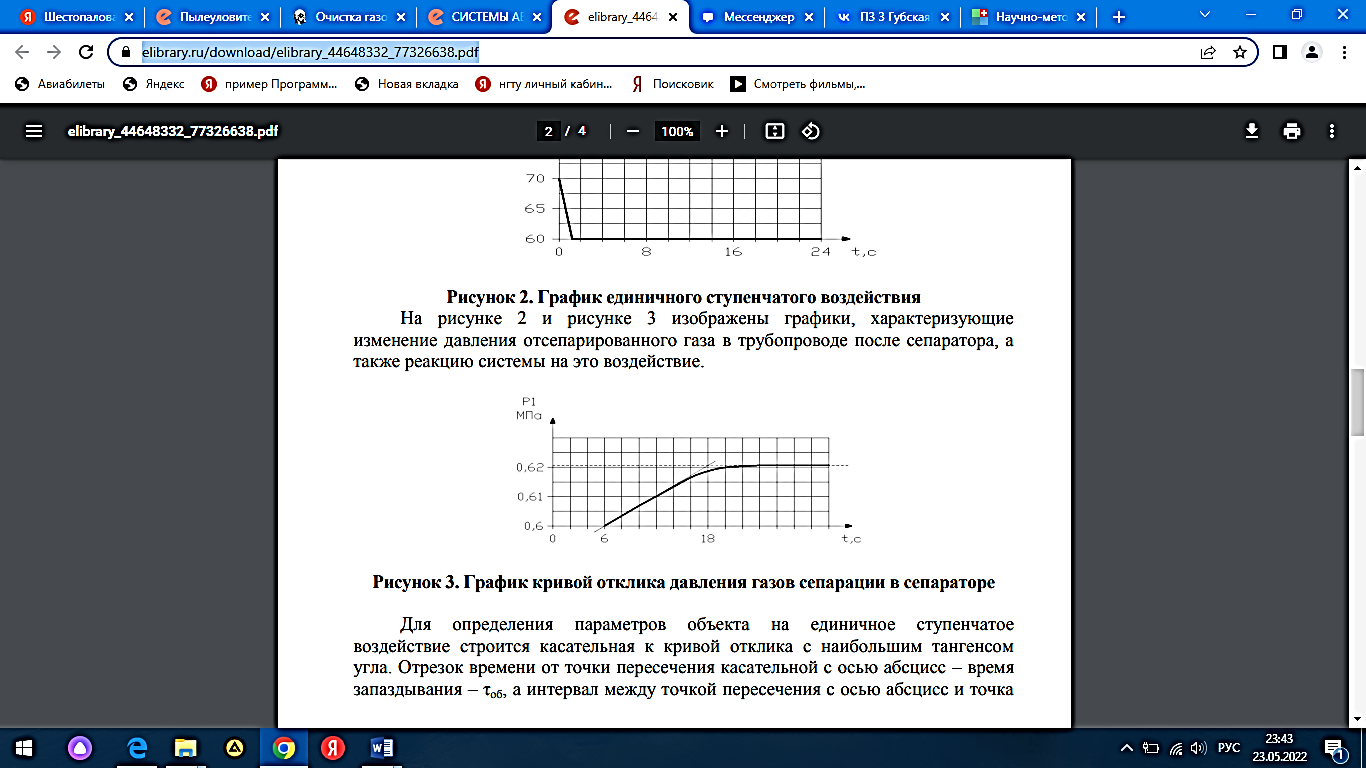

В работе будет необходимо: Необходимо произвести выбор технических средств среднего уровня осуществляется с учетом требований. Критериями выбора ПЛК являются: количество обрабатываемых входных и выходных сигналов, быстродействие, объем памяти, наличие сетевых интерфейсов и функции горячего резервирования. Кроме того, важным критерием выбора выступает область применения рассматриваемых ПЛК. В нашем случае это автоматизация технологических процессов, подготовки, транспорта, хранения и переработки газа. Структурная схема системы автоматического регулирования давления газов в сепараторе имеет вид.  Рисунок 3 - Структурная схема САР: АР – автоматический регулятор (контроллер); ИМ – исполнительный механизм; РО – регулирующий орган-клапан; ОР – объект регулирования КУПГ, 3; Д – датчик; БТВИ – вторичный блок датчика давления; y – регулируемый параметр (давление); з – заданное значение (20 %); f – внешнее воздействие. Передаточная функция по заданному воздействию имеет вид:  Как видно из структурной схемы (Рисунок 3) система автоматического регулирования представляет собой последовательное соединение объекта управления и регулятора. Для определения оптимальных параметров настройки регулятора необходимы сведения о статических и динамических характеристиках объекта регулирования.  Рисунок 4 - График единичного ступенчатого воздействия. На рисунке 4 изображены графики, характеризующие изменение давления отсепарированного газа в трубопроводе после сепаратора, а также реакцию системы на это воздействие.  Рисунок 5 - График кривой отклика давления газов сепарации в сепараторе 5. Методы повышения эффективности

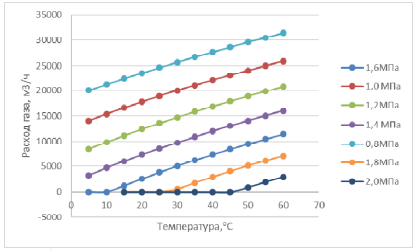

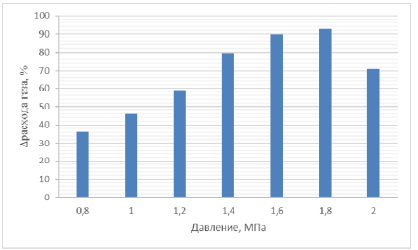

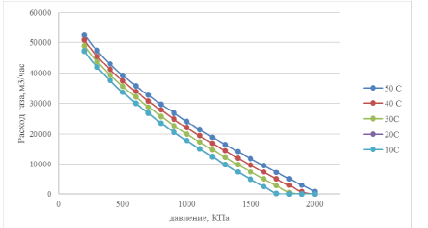

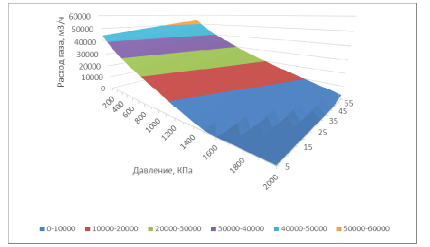

В работе будет необходимо Использование интегрированного и комплексного подхода предполагает проведение многовариантных расчетов, которые невозможно выполнить без использования современных моделирующих комплексов. Применение программного обеспечения необходимо на стадиях проектирования, модернизации и эксплуатации существующих промысловых объектов, особенно в условиях постоянно изменяющихся условий – загрузки установок.  Рисунок 9– Зависимость выхода газа от изменения температуры при фиксированных значениях давления в диапазоне от 0,8 до 1,6 МПа На рисунке 9 представлены зависимости расхода газа от температуры при фиксированных значениях давления. Расход газа при давлении 2,0 МПа наблюдается при достижении температуры 45 °С, дальнейшее снижение давления приводит к увеличению расхода газа с ростом температуры. Оценить степень влияния температуры при фиксированном давлении возможно по среднему процентному отклонению. На рисунке 10 представлена диаграмма среднего процентного отклонения в диапазоне температур от 5 до 60 °С.  Рисунок 10 – Диаграмма процентного соотношения изменения расхода газа (Δ расход газа) при диапазоне температур от 5 до 60 °С при фиксированном значении давления С увеличением давления растет чувствительность процесса сепарации к изменению давления, увеличение на 5 °С при давлении 1,8 МПа приводит к увеличению расхода в среднем на 1096,5 м то время как при 0,8 МПА – 703,1 м3 /ч Оценить влияние давления возможно аналогичным способом при фиксированном значении температуры варьировать давление.  Рисунок 11 – Зависимость расхода газа от давления при фиксированном значении температуры Увеличение давления в сепараторе приводит к снижению расхода газа. При температуре 50 °С среднее значение увеличения расхода газа при снижении давления составило 2764,1 м – 2958,6 м3 /ч. Очевидно, что более низких температурах влияние давления более заметно.  Рисунок 12 – Трехмерная модель изменения расхода газа от температуры и давления. Область низкого расхода газа находится при низких значения температуры и высоких значения давления. Увеличение температуры и снижение давления дает практически симметричный вид поверхности роста расхода газа.

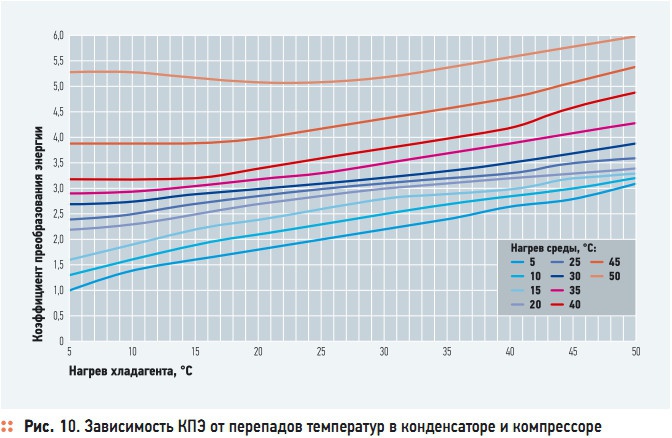

Для работы необходимо: Энергосберегающие мероприятия в транспорте газа по следующим направлениям: энергосберегающие технологические процессы транспорта газа, энергосберегающая газоперекачивающая техника, использование вторичных энергоресурсов. Компрессорная станция (КС) в системе магистрального транспорта газа является инженерным сооружением, обеспечивающим основные технологические процессы по подготовке и транспортировке газа: очистку от посторонних примесей, компримирование (сжатие газа до рабочего давления 7,5 МПа) и его охлаждение. В состав компрессорной станции входят: компрессорные цеха (КЦ) для размещения газоперекачивающих агрегатов (ГПА), газораспределительные станции (ГРС) и газораспределительные пункты (ГРП), установки пылеуловителей, электростанции собственных нужд, склады горюче-смазочных материалов (ГСМ) и метанола, административнобытовые здания и т.д.  Рисунок 17 – Зависимость КПЗ от перепадов температур в конденсаторе и компрессоре. Описать зависимости КПЭ от параметров процессов цикла можно при помощи трехмерной области, построение которой есть определение значений функции f (Δt1–2, Δt2–3, Δt3–4). Диаграмма показывает распределение значения КПЭ только при фиксированном значении Δt1–2. Такая диаграмма показывает частные значения, необходимые при детальной оценке и корректировке показателей конкретного теплового насоса. 6. Физические компоненты и их характеристики в сепараторах

В работе будет необходимо: Качество газоочистки в пылеуловителях со встречными закрученными потоками зависит от величины центробежной силы, выбрасывающей частицы пыли из потока, поэтому особое внимание уделяется интенсивности закрутки вторичного потока в нижней ветви газохода таких аппаратов. Результаты численных исследований влияния параметров нижнего патрубка вторичного потока на структуру течения и интенсивность закрутки на входе в разделительную камеру пылеуловителя со встречно-закрученными потоками.

В работе будет необходимо:Исследуется возможность использования компрессора Кнудсена в качестве газосепаратора. Показано, что эффективность разделения достигает практического уровня за счет увеличения количества элементарных единиц в устройстве. Численное моделирование проводится для различных молекулярных моделей, не только для фундаментальных моделей, твердых сфер и молекул Максвелла, но и для более реалистичных моделей, таких как обратный степенной потенциал и модели Леннарда-Джонса, в предположении уравнения модели Маккормака на микроскопическом уровне. Результаты показывают, что моделирование знаменитой молекулой Максвелла (или модельным уравнением типа BGK) не может отразить явление разделения газа в устройстве. Это представляет собой замечательный контраст с возможностями другой фундаментальной модели, молекулы твердой сферы, даже несмотря на то, что эта модель в некоторой степени преувеличивает явление.

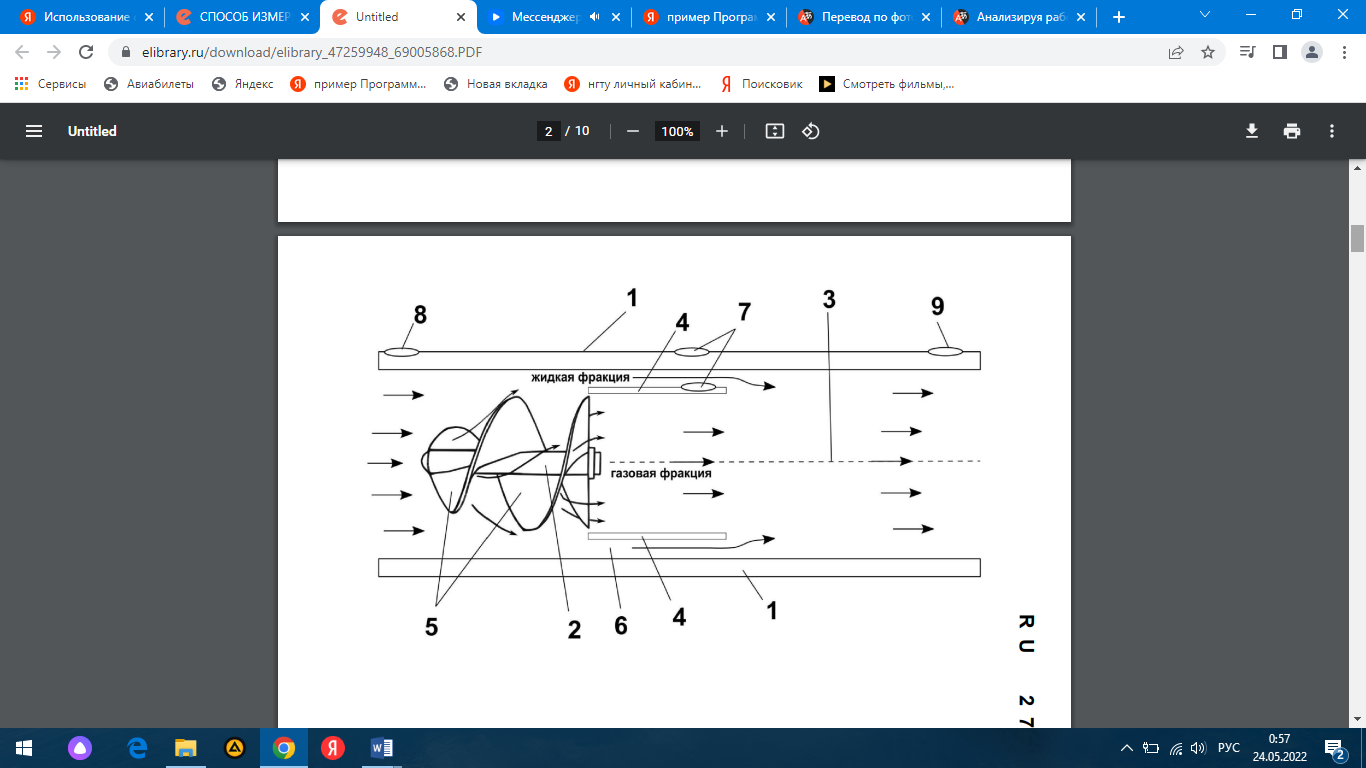

Для работы необходимо: Разделения газово-жидкостной смеси, характеристика основных значений. Внутри измерительного трубопровода и измерение жидкой и газовой фазы, без использования сепаратора, разделения и сведения потоков отдельными трубопроводами. Указанный технический результат достигается за счет того, что разделяют поступающий многофазный поток на жидкий и газовый компонент с помощью вихревого потока, для чего используют геликоидальную турбину, которую вставляют внутрь измерительного трубопровода на оси, обеспечивая ей вращение с помощью двигательной установки, причем за турбиной по ходу движения потока соосно основному трубопроводу размещают трубу меньшего диаметра, которой образуют зазор между своей внешней поверхностьютрубы меньшего диаметра и внутренней поверхностью трубопровода; на внешней или внутренней трубе размещают расходомеры жидкой фазы; а на выходе из внутренней трубы, где происходит естественное смешивание жидкой и газовой фаз и их совместное движение, либо до турбины, размещают расходомеры общей фракции; по разнице показаний между расходомерами определяют объем газовой составляющей смеси.  Рисунок 13 –Работа газосепаратора. Состав жидкой смеси со временем может изменяться на основании явлений давления, объема и температуры, поскольку пластовое давление истощается и, следовательно, существует непрерывная потребность в повторяющихся проверках величины плотности. Способ измерения потока двухфазных смесей, включающего в себя жидкую фазу и газовую фазу, характеризующийся созданием вихревого потока, которым разделяют поступающий многофазный поток на жидкий и газовый компонент. Для измерения объемов потока используют расходомеры, отличающийся тем, что для создания вихревого потока, которым разделяют поступающий многофазный поток на жидкий и газовый компонент, используют геликоидальную турбину, которую вставляют внутрь измерительного трубопровода на оси, обеспечивая ей вращение с помощью двигательной установки, причем за турбиной по ходу движения потока соосно основному трубопроводу размещают трубу меньшего диаметра, которой образуют зазор между своей внешней поверхностью трубы меньшего диаметра и внутренней поверхностью трубопровода; на внешней или внутренней трубе размещают расходомер определения жидкой фазы; а на выходе из внутренней трубы, где происходит естественное смешивание жидкой и газовой фаз и их совместное движение, либо до турбины, размещают расходомер определения общей фазы; по разнице показаний между фракциями определяют объем газовой составляющей смеси

Для работы необходимо: При смешивании двух потоков с разным составом. Расчет потерь энергии. Расчетные примеры для условий подачи под высоким давлением Потери энергии из-за перемешивания, wmx, могут быть рассчитаны по уравнению (1), R - газовая постоянная; T - температура окружающей среды; n - число молей, а x - мольная доля компонента i в конечной смеси; n - моль, а x - мольная доля i-го компонента в потоке j; N - общее количество компонентов в газовой смеси; M - количество потоков, подлежащих обработке. Полезность трехступенчатых процессов по сравнению с двухступенчатыми процессами для уменьшения общей площади мембраны и энергопотребления Устранение потерь энергии из-за смешивания потоков с различным составом в однокомпрессорных мембранных каскадах, о которых обычно сообщается в литературе для разделения бинарных газовых смесей.

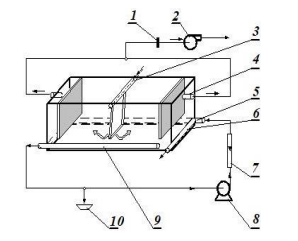

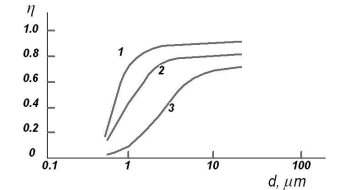

Для работы необходимо: Целью исследования было проанализировать изменение эффективности пылеудерживания при изменении концентрации суспензии в каплях, в условиях барботажа, при ударе о влажную поверхность, а также поверхность жидкости. Испытания проводились на двух независимых модельных устройствах. Первое устройство состоит из трех камер, в которых независимо анализировалось отделение пыли с изменением концентрации суспензии в области капель (3), в условиях барботажа (2), а также при ударе о смоченную поверхность (5). Следующие испытательные скорости запыленного газа предполагалось, что поток при ударе о влажную поверхность: 20, 30, 40 м/с. Такой интервал скоростей имел достаточно большой запас прочности при потенциальных изменениях скорости для перспективного промышленного применения результатов. Скорость потока газа в капельной камере составляла 1, 1,5, 2 м/с, а скорость истечения воздуха из впускного трубопровода для запыленного газа на поверхности жидкости в поверхности составляла 9, 12, 15 м/с соответственно. Тальковая пыль в виде мелкозернистой. Тальк, использованный для исследования, согласно его изготовителю и лабораторным измерениям, проведенным методом, аналогичным, состоял из частиц размером менее 40 мкм. В вертикальных сегментах впускных и выпускных труб были установлены аналогичные системы для измерения концентрации пыли (Sw и S0), фракционного состава (Iw и I0), влажности газа (φw и φ0), температуры, объемного потока газа и гидравлического сопротивления потоку.  Рисунок 14 - Принципиальная схема газожидкостной очистки на ударном стенде: 1 – измерительная диафрагма, 2 – вентилятор, 3 – сопло подачи аэрозоля, 4 – штуцер выхода аэрозоля, 5 –питающий трубопровод, 6 – резервный трубопровод, 7 – ротаметр, 8 – насос, 9 – трубопровод стока жидкости, 10 –сборник. Эффективность обеспыливания оценивалась путем измерения массы пыли, поступающей в систему, по сравнению с пылью, удерживаемой фильтром в выпускном трубопроводе. На высоте 15 мм от поверхности основания камеры были фрезерованы впускной и выпускной каналы в виде пазов шириной 5 мм. С присоединенными трубами они служили впускным и выпускным коллекторами. Таким образом, был обеспечен постоянный поперечный поток жидкости через камеру относительно направления аэрозоля.  Рисунок 15 - Фракционная эффективность улавливания талька суспензией: 1-барботаж, 2-смоченная поверхность, 3 – распыленная жидкость На рисунке 15 показаны результаты испытаний фракционной эффективности обеспыливания талька с помощью воды для трех коллекторов. Согласно графику, максимальная эффективность была достигнута при барботаже. Этого следовало ожидать, поскольку в коллекторах с газовыми полостями из-за расширенной и постоянно регенерируемой границы раздела происходит очень интенсивный процесс удержания частиц пыли. Для двух оставшихся коллекторов в ходе испытания были получены значительно более низкие уровни эффективности обеспыливания. По сравнению с примерно 90%-ной эффективностью при барботировании эффективность обеспыливания дождевальной машины снизилась до 70%. |