Автоматизация работы 2-х лопастного ветрогенератора. Курсовая приб тема с лопастями. Автоматизация системы управления ветроэнергетической установки

Скачать 2.57 Mb. Скачать 2.57 Mb.

|

2.3 Аппаратная реализация системы2.3.1 Обоснование выбора модели ветротурбиныВ моем проекте, я выбрал за основу контрукцию ветроэнергетической установки Whisper 500, так как это компактный, и имеющий простую конструкцию ветрогенератор. После установки системы поворота лопастей, такая турбина даст наиболее видимые результаты.  Рис. 9 – Ветротурбина Whisper 500 Технические характеристики: диаметр ротора 3,8 м вес 70 кг стартовая скорость ветра 3,4 м/с выходящее напряжение (постоянный ток) 24,32,48 расчетная мощность при ветре 10,5 м/с 3000 Вт максимальная мощность при ветре 12 м/с 3200 Вт количество лопастей 2 материал лопастей карбон усиленный фиброглассом диаметр трубчатой мачты 127 мм выработка при ветре 5,4 м/с 538 кВт/час в месяц максимальная скорость ветра 55 м/с Как мы видим из технических характеристик данной установки, минимальная скорость ветра для ее работы - 3,4 м/с. Дело в том, что согласно сложившейся практике, большинство современных ветрогенераторов начинают крутить свои лопасти при скорости ветра примерно 3,5 м/с. "Сверху" ограничение обычно устанавливается для скорости 25 миль в час (11,2 м/с) – главным образом, из-за вибраций, способных привести систему к разрушению. Однако, например, новая турбина WindTronics начинает вращаться при скорости ветра всего 1 миля в час (0,45 м/с), генерировать электричество при скорости ветра 2 мили в секунду (всего 0,9 м/с), и работоспособна до скорости ветра 45 миль в час (20,1 м/с). Расчёты показывают, что такая турбина генерирует электричество в среднем на 50% чаще и дольше чем традиционные ветрогенераторы ( данные с сайта – производителя Windgate). 2.3.2 Обоснование выбора серводвигателяОбычно сервоприводом называют такую систему управления механизмом, которая непрерывно отслеживает и изменяет его произвольно меняющиеся параметры - позицию, скорость, момент. При поступлении в сервопривод текущего значения отслеживаемого параметра происходит сравнение с заданным значением, после чего выполняются действия, направленные на уменьшение рассогласования. Исходя из этого, в состав сервопривода входят: датчик обратной связи, сервоусилитель и серводвигатель. Похожие задачи решает также частотно-регулируемый привод. К примеру, при помощи векторного преобразователя частоты (инвертора) возможна регулировка скорости механизмов, позиционирование и т.д. Однако, таблица 1 наглядно демонстрируют качественные отличия различных типов приводов (данные фирмы Mitsubishi). Таблица 1 Сравнение различных типов приводов

Датчик обратной связи в сервоприводе выполняет следующие функции: определение позиции, скорости и положения магнитного поля. Он преобразовывает механическое движение в последовательность электрических сигналов, содержащих информацию о величине и направлении этих перемещений. Обязательным элементом системы обратной связи является датчик углов поворота ротора серводвигателя, выходные импульсы которого сравниваются в контроллере с командными входными импульсами. Позиция определяется количеством импульсов, скорость - частотой следования импульсов. Для поддержания заданного момента сервоусилитель рассчитывает соответствующие положению ротора токи. Датчики обратной связи делятся на аналоговые и цифровые. К аналоговым датчикам относится резольвер. Цифровые датчики представлены оптоэлектрическими датчиками инкрементального и абсолютного типов. Датчик обратной связи встраивается в корпус серводвигателя и указывается при его заказе. Резольвер представляет собой вращающийся трансформатор. Ротор такого трансформатора представляет собой катушку (обмотку), которая вместе с обмоткой статора и образует трансформатор. Принципиально резольвер устроен точно так же, с той лишь разницей, что статор выполнен не из одной, а из двух расположенных под углом 90 друг к другу обмоток. Резольвер определяет абсолютное положение вала двигателя в пределах одного оборота. К его достоинствам относят: нечувствительность к вибрациям и высоким температурам; невысокие требования к проводке; экономичность. Недостаток: необходимость моделирования сигнала энкодера. Очень часто используются оптоэлектрические датчики инкрементального и абсолютного типов. Эти датчики работают по принципу оптоэлектронной развертки делительных дисков в луче света. Источник света - светодиод (LED излучатель). Вращающийся диск, на котором нанесена сетка, помещается между светодиодом и приемником. Свет, излучаемый светодиодом, модулируется решеткой и падает на приемник. Специально разработанная схема генерирует соответствующий выходной сигнал. Для инкрементальных датчиков после каждого отключения сети необходимо провести процедуру реферирования (выхода в ноль). Абсолютные датчики после включения питания показывают действительное положение механизма, и процедура реферирования не требуется, однако, они более дорогие. При этом следует учитывать следующее: необходимо обеспечить соответствующую жесткость частей механизма между серводвигателем и датчиком. Вибрации или невысокая жесткость ухудшают работу системы; как правило, при такой схеме уменьшается влияние неизбежных неточностей изготовления механизма (зазоры в редукторе, накопленная погрешность шага винта ШВП, наклон рабочего стола и т.д.) и точность позиционирования возрастает. Однако, упругие деформации частей механизма могут свести это преимущество на нет; необходимо использовать встроенный датчик сервомотора с эквивалентным или лучшим разрешением, чем у датчика позиционирования. Сервоусилитель служит для управления позицией механизма, скорости и момента серводвигателя.. Сервоусилитель выбирается в зависимости от модели серводвигателя. Для того, чтобы поддерживать заданное значение отслеживаемых сервоприводом параметров, его двигатель должен очень быстро реагировать на изменение напряжения и тока сервоусилителя. Поэтому серводвигатель должен обладать следующими характеристиками: малый момент инерции; широкий диапазон рабочих скоростей; большая нагрузочная способность; постоянство момента. Данным требованиям удовлетворяют три типа двигателей: постоянного тока независимого возбуждения асинхронные с короткозамкнутым ротором; синхронные двигатели с возбуждением от постоянных магнитов В таблице 2 приведены сравнительные характеристики трех типов двигателей (данные фирмы Sew-eurodrive). Таблица 2 Сравнение двигателей различных типов

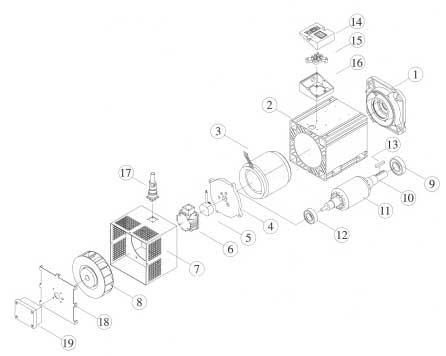

Как видно из таблицы 2, синхронный двигатель с постоянными магнитами имеет наименьшую массу. Соотношения массы и мощности имеют следующие значения: двигатель постоянного тока - 12,7 кг/кВт; асинхронный двигатель - 8,8 кг/кВт; синхронный двигатель - 5,2 кг/кВт. Это соотношение приобретает особую важность при размещении серводвигателя непосредственно на перемещающемся исполнительном механизме. Моменты инерции особенно сильно различаются у двигателя постоянного тока и синхронного. Двигатели постоянного тока применяются в тех случаях, когда необходим большой диапазон регулирования скорости, высокая точность регулирования или когда необходимо позиционировать большие массы. Асинхронные серводвигатели имеют короткозамкнутый ротор (беличья клетка) специальной конструкции. В отличие от стандартного асинхронного двигателя обладают малым моментом инерции, малыми потерями и малым скольжением. Имеют небольшие габариты и низкий уровень шума, обеспечивают номинальный момент даже в состоянии покоя. Синхронные двигатели наиболее динамичны по сравнению с другими типами. Благодаря высокому максимальному моменту Тmax и малому моменту инерции, синхронный двигатель имеет весьма малое время разгона, что делает такой двигатель наиболее часто применяемым в сервоприводах. Статор такого двигателя, как и асинхронного, состоит из корпуса, шихтованного магнитопровода и статорной обмотки. Ротор состоит из вала, пластин электротехнической стали и приклеенных постоянных магнитов. Чтобы обеспечить высокую динамику, пластины ротора имеют пазы. Благодаря этому уменьшается момент инерции ротора и, соответственно, время разгона двигателя. При изготовлении постоянных магнитов двигателей используются сплав ниодима, железа и бора. Магниты из этого сплава имеют лучшие, по сравнению с ферритовыми, магнитные свойства и могут создавать больший вращающий момент. Основные преимущества асинхронного серводвигателя от обычного общепромышленного асинхронного электродвигателя — это низкий момент инерции, высокие максимальные скорости и малый вес, что обеспечивает возможность его применения в сверхдинамичных системах. Принудительная вентиляция продлевает срок службы и позволяет использовать в тяжелых условиях на продолжительных высоких скоростях. Отсутствие необходимости использовать отдельный узел для крепления датчика обратной связи обеспечивает компактные размеры. Высокие динамические характеристики за счет снижения статического и динамического рассогласования при использовании асинхронного серводвигателя в системе с ЧПУ позволяют получить малую контурную погрешность. Далеко не на последнем месте при выборе типа двигателя стоит вопрос цены, в этом случае немаловажным аргументом является приемлемая стоимость. Благодаря вышеперечисленным качествам, асинхронный серводвигатель является самым массовым в промышленности.  Рис. 9- Устройство асинхронного серводвигателя: Фланец Корпус Статор Задняя стенка Энкодер Крышка энкодера Крышка вентилятора Вентилятор Подшипник Вал Ротор Подшипник Шпонка Верх клеммной коробки Блок клемм Основание клеммной коробки Выход энкодера Крышка вентилятора Выход вентилятора В моей работе, так как мне необходимо с высокой точностью выполнять повороты лопастей, мой выбор остановится на Сервомоторе ST исп. IP54 5,5kW 2000rpm энкодер 1024inc, вент. (рис. 10) - такое устройство подойдет наиболее всего, исходя из параметров в таблице 3. Таблица3 Характеристика ST90MB4 Сервомотора ST исп. IP54 2,2kW 2000rpm энкодер 1024inc, вент.

Рис. 10- Сервомотор ST исп. IP54 2,2kW 2000rpm энкодер 1024inc, вент. |