Автоматизация работы 2-х лопастного ветрогенератора. Курсовая приб тема с лопастями. Автоматизация системы управления ветроэнергетической установки

Скачать 2.57 Mb. Скачать 2.57 Mb.

|

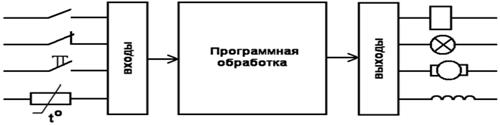

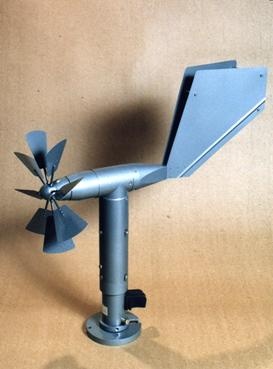

2.3.2 Обоснование выбора ПЛКНаиболее оптимальным методом решения поставленной задачи является создание системы на базе контроллера, поскольку контроллеры широко распространены повсеместно и на сегодняшний момент решают множество задач автоматизации. Огромное разнообразие целей автоматизации привели к невозможности создания универсального ПЛК. Область автоматизации выдвигает множество задач, в соответствии с которыми развивается и рынок, содержащий сотни непохожих друг на друга контроллеров, различающихся десятками параметров. Каждый производитель выпускает несколько типов ПЛК разной мощности и стоимости, чтобы увеличить прибыль за счет сегментирования рынка. Контроллером в системах автоматизации называют устройство, выполняющее управление физическими процессами по записанному в него алгоритму, с использованием информации, получаемой от датчиков и выводимой в исполнительные устройства.  Рис. 11– Упрощенный принцип работы контроллера Принцип работы ПЛК несколько отличается от «обычных» микропроцессорных устройств. Программное обеспечение универсальных контроллеров состоит из двух частей. Первая часть - это системное программное обеспечение. Проводя аналогию с компьютером можно сказать, что это операционная система, т.е. управляет работой узлов контроллера, взаимосвязи составляющих частей, внутренней диагностикой. Системное программное обеспечение ПЛК расположено в постоянной памяти центрального процессора и всегда готово к работе. По включению питания, ПЛК готов взять на себя управление системой уже через несколько миллисекунд.  Рис. 12 - Архитектура ПЛК ПЛК работают циклически по методу периодического опроса входных данных. Рабочий цикл ПЛК включает 4 фазы: 1. Опрос входов; 2. Выполнение пользовательской программы; 3. Установку значений выходов; 4. Некоторые вспомогательные операции (диагностика, подготовка данных для отладчика, визуализации и т. д.). Выполнение 1 фазы обеспечивается системным программным обеспечением. После чего управление передается прикладной программе, той программе, которую пользователь сам записал в память, по этой программе контроллер выполняет ряд возложенных на него задач, а по завершению управление опять передается системному уровню. За счет этого обеспечивается максимальная простота построения прикладной программы – ее создатель не должен знать, как производится управление аппаратными ресурсами. Необходимо знать с какого входа приходит сигнал и как на него реагировать на выходах. Simatic S7-300 — семейство контроллеров средней производительности фирмы Siemens AG из семейства устройств автоматизации Simatic S7. Количество поддерживаемых входов и выходов до 65536 дискретных/4096 аналоговых каналов. Конструкция контроллера модульная, модули монтируются на профильной шине (рельсе).  Рис. 13 – Общий вид ПЛК Simatic S7-300 Simatic S7-300 — программируемый контроллер, предназначенный для построения систем автоматизации низкой и средней степени сложности. Основные особенности контроллера: - модульная конструкция, монтаж модулей на профильной шине (рельсе); - естественное охлаждение; - применение локального и распределенного ввода - вывода; - возможности коммуникаций по сетям MPI, Profibus Industrial Ethernet/PROFInet, AS-i, BACnet, MODBUS TCP; - поддержка на уровне операционной системы функций, обеспечивающих работу в реальном времени; - поддержка на уровне операционной системы аппаратных прерываний; - поддержка на уровне операционной системы обработки аппаратных и программных ошибок; - свободное наращивание возможностей при модернизации системы; - возможность использования распределенных структур ввода-вывода и простое включение в различные типы промышленных сетей. Основные типы применяемых модулей: - Источники питания (PS), служащие для преобразования переменного напряжения 120/230 В или постоянного тока напряжением 24/48/60/110 В в постоянное напряжение 24 В, не обязательны, так как контроллер может запитываться от любого источника постоянного напряжения +24 В; - центральные процессоры (CPU), отличающиеся производительностью, объёмом памяти, наличием встроенных входов-выходов и специальных функций, встроенными коммуникационными интерфейсами и т.д.; - сигнальные модули (SM) для ввода и вывода дискретных и аналоговых сигналов; - коммуникационные процессоры (CP) для включения в различные типы промышленных сетей; - функциональные модули (FM), решающие отдельные типовые задачи автоматизации, позволяют разгрузить центральный процессор, или решают задачи, с которыми тот не может справиться из-за недостаточного быстродействия. Функциональные модули снабжены встроенным микропроцессором и способны выполнять возложенные на них функции даже в случае остановки центрального процессора программируемого контроллера; - интерфейсные модули (IM) позволяют объединить несколько стоек, составляющих одну станцию. Данный тип модульного программируемого контроллера применяется для решения задач автоматизации различного уровня сложности. С его помощью можно реализовать и задачи автоматизации управления миниветроэлектростанциями, поскольку он обладает наиболее широким диапазоном рабочих температур (от -250С до +600С) по сравнению с контроллерами других производителей, выполняет возложенные на него функции при относительной влажност воздуха от 5 до 95%, что немаловажно в условиях эксплуатации ветроустановок. Гарантийный срок эксплуатации превышает сроки эксплуатации контроллеров других производителей и достигает 3 лет. 2.3.3 Обоснование выбора анемометра – датчика направления и скорости ветраДатчик ветра «М127-М-01» применяется для измерения направления ветра и его скорости и входит в состав метеостанций и аппаратуры измерительных дистанционных приборов. Работа датчика М-127-М-01 приводит к преобразованию скорости и направления ветра в частоту следования электрических импульсов.  Рис.14 – Общий вид анемометра М127-М-01 Датчики М127-М-01 имеют интерфейс RS-485, что позволяет подключать его непосредственно к ПК либо, в нашем случае, к ПЛК. Программное обеспечение для ПЛК позволяет производить визуальный контроль за направлением ветра и его скоростью, выводить данные на дисплей, производить обработку результатов, в частности усреднять значения, полученные о направлении ветра и его скорости с произвольным выбором периода усреднения. Условия работы: относительная влажность воздуха до 98%; температура от -50 до +50 град. Технические характеристики датчика направления и скорости ветра приведены в таблице 4 Таблица 4 - Технические характеристики М-127М-01

2.3.4 Обоснование выбора электромагнитного тормозаДля работы системы управления поворотом лопастей, будет необходимо постоянно блокировать вал-шестерню, управляемую сервоприводом. Для этой задачи я использовал электромагнитный зубчатый тормоз. Зубчатые тормоза по устройству сходны с электромагнитными разъединяющими муфтами, отличие заключается в отсутствии токосъемного кольца, муфта подключается к источнику питания по двум проводам (стандартная длина кабеля 500 мм). Правильное применение электромагнитных тормозов - удерживание в неподвижном сцепленном состоянии обеих частей муфты остановленных предварительно. Возможно удержание в остановленном состоянии при включенной или выключенной катушке в зависимости от модификации.  Рис. 15 – Чертеж Электромагнитного тормоза Таблица 5 – Характеристики электромагнитных тормозов

В моем проекте я выбрал электромагнитный зубчатый тормоз модели FDF30, так как такой тормоз при небольших габаритах (число в коде модели обозначает габаритный диаметральный размер тормоза) данный тормоз сможет обеспечить необходимое торможение подвижного элемента - вала шестерни. 2.3.5 Принцип управления работой автоматизированной системыДля правильной и корректной работы системы необходимо синхронизировать работу всех узлов и блоков, выполнить монтаж аппаратной части и оптимизировать работу программы. В данной работе особое внимание уделяется аппаратной реализации системы, затрагивая вопросы, касающиеся алгоритма работы программы. Однако задача программирования и отладки программы ПЛК не ставится. Выбор места установки датчика направления и скорости ветра определяется, исходя из условий его безошибочного и согласованного функционирования. Наиболее подходящей зоной установки является верхняя часть гондолы, поскольку здесь отсутствуют препятствия для прохождения и искажения скорости и направления ветра. Данные о направлении и скорости ветра, получаемые и преобразуемые датчиком, поступают на входы ПЛК. Кроме того, для устранения рассогласований в работе системы, контролируются также и другие узлы системы. На входы ПЛК поступают сигналы о значении текущей скорости вращения вала генератора. Полученная информация интерпретируется в форму, необходимую для ее обработки в ПЛК. В памяти ПЛК записана программа, определяющая основную последовательность действий системы. Программа включает в себя критические значения скоростей ветра, а именно минимальную и максимально возможную, а также содержит набор команд, посылаемых на устройство управления в соответствии с заданным алгоритмом. 2.4 Алгоритм работы программыПри отсутствии ветра система находится в режиме ожидания. Контроллер получает от анемометра и выводит на дисплей текущее значение скорости воздушного потока. При возникновении направленных воздушных масс (ветра) датчик направления и скорости ветра улавливает изменения и передает информацию на входы контроллера. Значения скорости ветра, поступающие от входов ПЛК, в программе сравниваются с минимально допустимым значением установленной скорости. В том случае, если это значение не превышает установленное, контроллер выдает команду на бездействие, т.е. лопасти ветрогенератора остаются в прежнем положении без движения, вал генератора не вращается и выработка электроэнергии невозможна. При достижении ветром минимального порогового значения, установленного в программе, контроллер подает команду в реле электродвигателя на начало вращения лопастей ветрогенератора, уменьшая угол атаки на них, что приводит во вращение вал генератора, вследствие чего начинается выработка электроэнергии. Задача снижения нагрузки ветра на лопасти ветроустановки реализуется следующим образом. Как и в предыдущем случае, при возникновении ветра программа ПЛК анализирует поступающий сигнал и сравнивает его с заданным предельным максимальным значением. При удовлетворительной силе ветра задача программы ПЛК сводится к выработке сигнала на нормальный режим работы. Однако при превышении порогового значения, программа ПЛК вырабатывает команду на поворот лопастей во флюгерное положение. Для устранения ошибки регулирования предусмотрена обратная связь, которая позволяет корректировать значения текущих параметров скорости с требуемыми. Такая система обеспечивает высокую стабильность и надежность работы системы, позволяет избежать «лишних» движений со стороны гондолы и лопастей ветроустановки. 3. ЗаключениеВ результате выполненной работы удалось успешно спроектировать систему поворота лопастей и выполнить полную аппаратную реализацию данной системы. Устройство позволило обеспечить повышение эффективности всей установки за счет метода «ловли ветра» низкой скорости, а также уменьшить динамические нагрузки на конструкцию за счет перевода лопастей во флюгерное положение при высоких скоростях ветра. Результатом стал прирост эффективности примерно в 50%, так как установленная система обеспечила работу на скоростях ветра от 0,9 м/с до 20 м/с. Благодаря нововведению установка сможет работать при скоростях ветра, которые стали бы разрушительными для установки. Полученный результат был достигнут выполнением поставленных задач: Электромеханическое устройство, способное регулировать угол атаки лопастей было смоделировано. Электромеханическое устройство имеет систему управления, способное приводить ротор ветрогенератора в движение, даже при 0,9 м/c. Устройство получило механическую систему торможения, которая обеспечивает движение лопастей, задаваемое ветром, и исключает большинство случаев выхода установки из строя. Библиографический список James Holloway. Siemens unveils world’s largest wind turbine blades // Ecogizmo: Aвгуст, 2012. URL: http://www.gizmag.com/worlds-largest-wind-turbine-blades/23578/ (дата обращения: 20.12.2021) Mate Jelavic, Vlaho Petrovic, Njedjelko Peric. Estimation based Individual Pitch Control of Wind Turbine.// AUTOMATIKA 51(2010) 2, 181–192 Mate Jelavic, Njedjelko Peric. Wind Turbine Control for Highly Turbulent Winds.// AUTOMATIKA 50(2009) 3-4, 135–151 Fernando D. Bianchi, Hernan de Battista, Ricardo J. Mantz. Wind Turbine Control Systems. Principles, Modelling and Gain Schedulin Design. Springer, 2007, стр.132 Автоматизированная система управления ветроустановкой (poisk-ru.ru) Управление поворотом лопастей ветрогенератора переменной скорости с целью ограничения мощности и уменьшения динамических нагрузок (snauka.ru) Управление ветрогенератором - АиП (aip.com.ru) Серводвигатели (stanko-arena.ru), 14 Сентября 2012 Приложение А - Сборочный чертеж Приложение Б - Спецификация  Приложение В – Функциональная схема работы СУ ветрогенератора Приложение Г- Схема подключения контроллера Simatic S7-300 |