тоо. Барабанные инерционные смесители для сыпучих материалов

Скачать 312 Kb. Скачать 312 Kb.

|

|

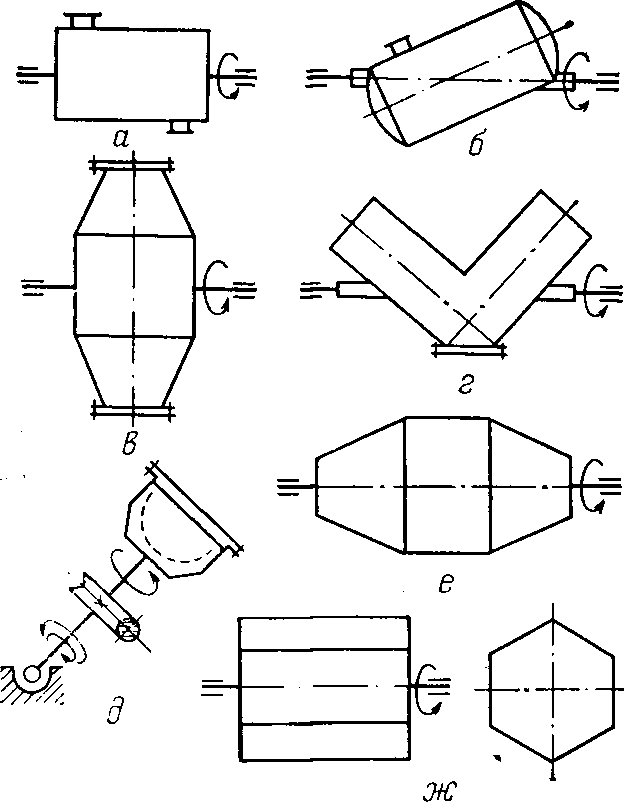

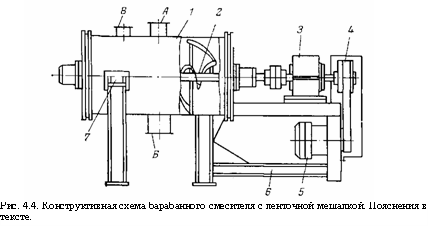

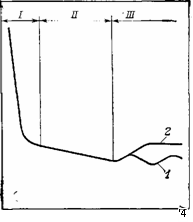

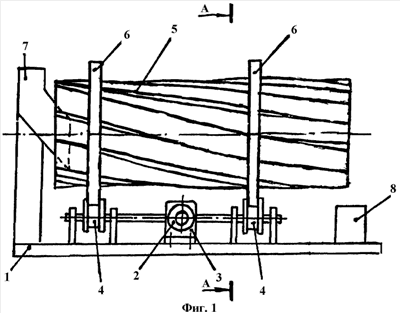

Вопрос 8. Барабанные инерционные смесители для сыпучих материалов 1. Физические основы процесса. Область применения машин и аппаратов. Специальные и общие требования. Достоинства и недостатки. Характеристика исходных компонентов и составов Смешение – это физический процесс, целью которого является получение однородной смеси, состоящей из двух и более компонентов. При этом начальное состояние системы характеризуется упорядоченным распределением компонентов, а конечное – неупорядоченным, статистически случайным распределением компонентов. Для реализации процесса смешения смеситель должен обеспечить проведение по меньшей мере двух процессов: измельчения (диспергирования) одного из компонентов (например, при получении дисперсий несмешивающихся жидкостей), в некоторых случаях сопровождающегося изменением физического состояния компонентов (растворением, плавлением, поглощением); статистически случайного распределения ингредиентов по всему объему смеси. В состав любой смеси обычно входят два или более компонентов. Компонент смеси, концентрация которого выше всех остальных, называется дисперсионной средой (ДС). Компоненты смеси, распределяемые в дисперсионной среде, называют диспергируемой фазой (ДФ). В многокомпонентных системах смешение рассматривается как процесс последовательного смешения каждого компонента по очереди с ранее приготовленной смесью, играющей роль дисперсионной среды. Для статистической оценки качества процесса смешения необходимо ввести понятия «размер предельной частицы» и «размер пробы». Предельная частица – это наименьшая по размеру частица ДФ, получающаяся в процессе смешения. Предельные частицы могут быть молекулярных, коллоидных, микроскопических и макроскопических размеров. В истинных растворах предельными частицами являются молекулы ДФ. Наибольших размеров предельные частицы достигают при сухом смешении порошков или гранул полимеров. Размер пробы обычно определяется размером предельной частицы. Если размер пробы соизмерим с размером предельной частицы, то в отобранной пробе окажется сравнительно мало таких частиц, и по внешнему виду рассматриваемая смесь может быть отнесена к крупнозернистым смесям. Если размер пробы много больше размера предельной частицы, то экспериментатору будет казаться, что в пробе содержится много таких частиц, и рассматриваемая смесь будет отнесена к мелкозернистым смесям. Для статистического описания смеси используют два статистически определяемых показателя: степень неоднородности (гомогенность смеси) и степень измельчения; первый характеризует изменение концентрации ДФ в объеме смеси, второй – изменение размера частиц ДФ. Гомогенность смеси можно определить, рассматривая содержание ДФ в пробах смеси. Для простоты будем считать, что ДФ состоит из частиц одинакового размера, а дисперсионная среда является жидкостью, состоящей из одинаковых частиц, размер которых равен размеру частиц ДФ. Такое допущение позволяет ввести понятие «общее число частиц в пробе», складывающееся из числа частиц ДФ и числа частиц ДС. Это допущение может быть также применено при анализе сыпучих смесей, состоящих из частиц одинаковых размеров. Если в процессе смешения достигается случайное (беспорядочное) распределение частиц ДФ по всему объему смеси, то вероятность того, что в любой точке смеси содержится частица ДФ, определяется долей частиц ДФ в общем объеме смеси. Наиболее простой и распространенный вид смесителей для смешения порошкообразных пластмасс – это барабанные смесители. Основные типы барабанных смесителей для сыпучих материалов приведены на рис. 1. Простейший по конструкции смеситель (рис. 1, а) представляет собой горизонтально расположенный цилиндрический барабан с цапфами на торцах. При вращении барабана находящийся в нем сыпучий материал пересыпается и благодаря относительному смещению слоев перемешивается в вертикальной плоскости. Для осуществления продольного (вдоль образующей барабана) смещения материала ось вращения располагают наклонно к образующей барабана (рис. 1,6)или перпендикулярно образующей барабана  Рисунок - 1 Схемы барабанных смесителей Смешение в барабанном смесителе состоит из следующих элементарных процессов: 1) перемещение слоев материала при увеличении наклона его свободной поверхности до значения, превышающего угол естественного откоса; при этом слои материала скользят друг по другу, рассыпаясь на отдельные частицы, которые внедряются в соседние слои (конвективное смешение); 2) постепенное проникновение частиц различных компонентов через вновь образующиеся границы раздела (диффузионное смешение); 3) скапливание и агломерация частиц одинаковых массы и состава в отдельных частях камеры смесителя (процесс агрегации). 2. Устройство машин и аппаратов. Конструктивное разнообразие. При горизонтальном расположении оси вращения барабана в материале не возникает интенсивного продольного перемешивания, хотя в нем наблюдается медленное продольное перемещение частиц. Появление некоторого продольного перемещения связано с тем, что частицы, скользящие в направлении, нормальном к оси вращения барабана, за счет случайных соударений с другими частицами отклоняются от прямолинейной траектории в ту или другую сторону. Процесс продольного перемещения внешне сходен с процессом молекулярной диффузии в жидкостях и газах. Однако вследствие гораздо меньших скоростей частиц он протекает очень медленно. Поэтому для увеличения скорости продольного перемещения в корпусе барабанных смесителей с горизонтальной осью обычно устанавливают специальные транспортирующие механизмы (ленточные червяки, винтовые мешалки и т.п.). Схема типичной конструкции барабанного смесителя СЛК-200 (Бердичевский завод «Прогресс») с ленточной мешалкой представлена на рис. 3. Стальной цилиндрический барабан 1 опирается на катки 7, установленные на станине 6. Внутри барабана расположена ленточная мешалка 2, состоящая из двух рядов закрученных по спирали металлических лент. Внешние ленты перемещают материал от периферии к центру, внутренние – к торцевым стенкам. Подлежащие смешению ингредиенты загружаются в барабан через люк А (или Б). Через этот же люк выгружается готовая смесь. В барабане смесителя имеется технологический люк В, который можно использовать для введения жидких ингредиентов. Привод мешалки осуществляется от электродвигателя 5 через клиноременную передачу 4 и редуктор 3. Отечественной промышленностью выпускаются барабанные смесители с ленточными мешалками и рабочей емкостью барабана 2 и 6,3 м3. При проектировании цилиндрических стальных барабанов их наружные диаметры выбирают из следующего ряда чисел – 400 500, 600, 700, 800, 900, 1000, 1100, 1200, 1400, 1600, 1800, 2000, 2200, 2400, 2800, 3000, 3200, 3400, 3600, 3800, 4000 мм. Смесительные барабаны изготавливают из хорошо свариваемой стали (марки ВСТЗ). Если смешиваемый материал коррозионно-активен, барабаны изготавливают из двухслойной листовой стали: основной слой – из стали марок Ст.З или стали 20К и дополнительный слой – из коррозионно-стойкой стали.  3. Математический подход и методы расчета кинетики процесса в машинах и аппаратах. При смешении сыпучих материалов в барабане смесителя одновременно протекают все указанные элементарные процессы. Однако степень их влияния в различные периоды смешения неодинакова. В начальный период смешения гомогенность смеси изменяется в основном за счет конвективного перераспределения компонентов. Смешение происходит за счет смещения макрообъемов. Поверхность раздела между разнотипными компонентами в это время еще мала. Поэтому вклад диффузионного смешения незначителен. Процесс агрегации еще не начался, так как отдельные частицы внутри перемешивающихся макрообъемов практически не смещаются относительно друг друга. Весь цикл смешения можно разделить на три стадии (рис. 2). На первой стадии (участок /) интенсивно развивается конвективное смешение. Начальная неоднородность смеси довольно быстро уменьшается. На этой стадии скорость процесса почти не зависит от физико-химических свойств компонентов, так как смешение происходит на уровне макрообъемов. Определяющее влияние на скорость процесса смешения на первой стадии оказывают траектории движения материала внутри смесителя. Вторая стадия (участок // ) наступает после того, как смешиваемые компоненты в основном распределены по объему барабана смесителя.  Рис. 2. Диаграмма изменения коэффициента вариации v для смеси, получаемой в смесителе барабанного типа (/ – время смешения). Пояснения в тексте На этой стадии влияние конвективного и диффузионного процессов становится соизмеримым, так как процесс перераспределения частиц происходит на уровне отдельных частиц (движение частиц относительно друг друга). Наконец, на третьей стадии, когда достигнута минимальная степень неоднородности, начинает сказываться процесс агрегации (область III, кривые 1 я 2). Если после частичной агрегации образовавшиеся агломераты вновь диспергируются, то степень однородности смеси, оцениваемая коэффициентом вариации, колеблется около некоторого значения (кривая 1). Возможен также вариант (кривая 2), при котором два противоположных процесса в определенный момент времени уравновешиваются. В обоих случаях проводить дальнейшее перемешивание не имеет смысла, так как качество смеси не изменяется. 4. Расчет производительности и анализ факторов влияющих на производительность. После выбора приемлемых типов смесителей, по заданной годовой производительности – Пг смесительного узла (по данному виду смеси ) определяется требуемая часовая производительность (техническая) всех смесителей – Пкч с учетом коэффициента использования мощности (коэффициента снижения производительности) Кп. Годовая фактическая производительность смесительного узла:  (2) (2)где Пкч - техническая часовая производительность всех смесителей по данному виду смеси, м3/ч; Кп - коэффициент снижения производительности , зависящий от состояния оборудования и организационных факторов. Эта величина должна быть не менее 0.85; Кi - коэффициент неравномерности выдачи смеси: для машин периодического действия Кi =1.25; для машин непрерывного действия Кi = 0.8; Тг.р. - годовой фонд рабочего времени , ч ; Тг.р. определяется , исходя из 41-часовой рабочей недели (при пяти рабочих днях в неделю средняя продолжительность смены составит Тсм = 8.2 часа). где Тсм - продолжительность смены; nсм - количество смен в сутки; NГ = 365 - годовой фонд времени, дней; NП = 7 - количество праздничных дней; NВ = 104 – количество выходных дней. Количество рабочих дней в году регламентируется общероссийскими нормами технологического проектирования с учетом Тсм=8ч. Из формулы следует: Пкч=72,37 Часовая техническая производительность Пкч смесительного узла обеспечивается работой К смесителей производительностью Пч каждый Производительность смесителя цикличного действия. где VГ - объём готового замеса смесителя , л; β - коэффициент выхода смеси,  (9) (9)β = 0,75 где Vемк - емкость смесителя по загрузке , равная сумме объёмов сухих компонентов, л; е - число замесов в час, е = 25,71 где tз - продолжительность загрузки смесителя, с; при загрузке из сборной воронки в случае высотной компоновки смесительного узла tз = (5-10) с; при загрузке скиповым ковшом в случае ступенчатой компоновки tз = (15-20) с; tв - продолжительность выгрузки смеси, tв = (10-15) с; tп - продолжительность перемешивания Величина времени перемешивания tп зависит: от типа смесителя (смесители гравитационного действия требуют при том же виде смеси больших затрат времени на перемешивание); от емкости смесителя (с увеличением емкости продолжительность перемешивания увеличивается); от крупности заполнителя (при большей крупности время tп уменьшается); от удобоукладываемости смеси (с увеличением подвижности время tп уменьшается); от плотности заполнителя (с уменьшением плотности продолжительность перемешивания увеличивается). Определение суммарного потребного литража смесительных машин цикличного действия Для обеспечения заданной годовой производительности Пгод все смесители должны иметь суммарную ёмкость по загрузке где V0 - суммарный потребный литраж смесительных машин,л; К - количество смесителей для приготовления заданного вида смеси; Vемк - ёмкость по загрузке одного смесителя ,л. Подставив в (6) значения Пч из формулы (7), получим Находим значение: Пч - из формулы (5), β – из (9), е – из (10).Затем из выражения опредиляем потребный литраж всех смесительных машин: V0 = 3753 Далее необходимо подобрать марки машин цикличного действия, которые имели бы суммарную ёмкость по загрузке не менее величины V0 . Зная тип бетоносмесителя , ориентировочно выбираем по соответствующей таблице марку смесителя с такой вместимостью по загрузке - Vемк , чтобы она была в (2-4) раза меньше , чем суммарная емкость V0 всех смесителей. Искомое количество смесителей : где V0 - потребный литраж смесительных машин ; Vемк – объем загружаемых в смеситель сухих компонентов на один замес, л Дробное число К , определяется из формулы (14) , округляется до целого в большую сторону. Вопрос о количестве смесителей при проектировании предприятий должен расширяться технико-экономическими расчетами и сопоставлением вариантов. При предварительном расчете принимают от 2 до 4 смесителей , т.к. при большем их количестве недостаточно одного комплекта дозаторов, а при одном смесителе не обеспечивает резервирования (замены в случае поломки). 5. Расчет мощности и анализ факторов влияющих на мощность Барабанные смесители – тихоходные машины, так как окружная скорость вращения барабана обычно не превышает 0,17–1,0 м/с. При больших окружных скоростях возникающие центробежные силы оказываются сравнимыми с силами тяжести, и движение материала прекращается. Частота вращения N(об/мин), обеспечивающая хорошее качество смешения, может определяться по эмпирической формуле где d4 – средний диаметр частиц смешиваемых компонентов, мм; Rмакс – расстояние от оси вращения до стенки корпуса смесителя, мм. Степень заполнения барабана смесителя с цилиндрическим корпусом должна составлять не менее 30 и не более 70%. При малой степени заполнения (3–10%) порошкообразный материал скользит сплошным слоем по внутренней поверхности барабана. При горизонтальном расположении оси вращения барабана в материале не возникает интенсивного продольного перемешивания, хотя в нем наблюдается медленное продольное перемещение частиц. Мощность привода цилиндрического горизонтального барабанного смесителя W (кВт) рассчитывается по формуле При ламинарном режиме зависит от числа Рейнольдса для перемешивания. ReM = nd2 м/v, где v - кинематич. вязкость среды (м 2/с). Для неньютоновских жидкостей где Ки m-константы, определяемые св-вами среды, g = An (A- константа)-скорость сдвига при обтекании лопастей (с-1). Мощность привода мешалки (Вт) выбирается с учетом его кпд (0,8) и кратковрем. повышения мощности в период пуска: N пр=1,25 Kп N, где Kп -коэффициент. Скорость и циркуляции расход жидкости при турбулентном режиме. В аппаратах без неподвижных внутренних устройств реализуется преим. окружное течение. где g-ускорение свободнок падения (м/с 2), K в -коэффициент. Для нормальной работы аппарата расстояние между поверхностью жидкости и мешалкой должно быть не менее hв. В аппаратах с отражательными перегородками, отражателями и внутренними змеевиками наблюдается, как правило, меридиональное течение, и воронка не образуется. В аппаратах с мешалками циркуляции расход жидкости (м 3/с) где q коэф.; среднее значение коэф. турбулентной диффузии (м 2/с): Коэффициент теплоотдачи [Вт/(м2град)] от перемешиваемой среды к стенке аппарата при турбулентном режиме определяется по формуле: где С p теплоемкость среды [Дж/кг]. 6. Перспективные направления развития данного вида машин и аппаратов Новизна заключается в том, что полоса, из которой изготовлен барабан, согнута в одну или противоположные стороны по прямым линиям, размещенным под одинаковыми углами к кромкам полосы с образованием параллелограммов, которые по размерам могут быть одинаковы или быть различными, что расширяет ассортимент форм и размеров карманов внутренней и наружной поверхностей барабана барабанного смесителя сыпучих материалов и расширяет его технологические возможности.  7. Пример расчета машины и аппарата Исходные данные Смеситель барабанный (далее - смеситель) предназначен для смешивания сыпучих материалов крупностью не более 10 мм с температурой от 273К до 343К (от 0°С до 70°С) Смеситель представляет собой вращающуюся цилиндрическую камеру с горизонтальной осью вращения, установленную в корпусе С одной стороны корпуса расположен привод вращающий камеру, с другой – винтовой питатель, подающий материал внутрь камеры. Камера смесителя имеет два разгрузочных патрубка. Сверху корпус закрыт кожухом, снизу к корпусу крепится бункер для смешанного материала. Смеситель относится к аппаратам периодического действия. Работа смесителя происходит следующим образом. Смешиваемый материал подается винтовым питателем внутрь камеры смесителя, которая при этом должна вращаться по часовой стрелке (при взгляде со стороны привода). При вращении камеры происходит перемешивание материала. Конструкция разгрузочных патрубков выполнена таким образом, что материал, попадая в полость патрубка, возвращается в камеру. Наличие лопастей внутри камеры интенсифицирует процесс перемешивания. По окончании процесса производят разгрузку материала меняя направление вращения камеры на противоположное. При этом под действием сил гравитации и инерционных сил материал попадает в разгрузочный патрубок и высыпается в бункер. После чего цикл работы смесителя повторяется. Диаметр винта смесителя- 0,55 м, угол подъёма винтовой линии- 20°, плотность шлама- 1,4 кг/м3, коэффициент проскальзывания шлама- 0,85, к.п.д.- 0,8. Число оборотов смесителя: где Угловая скорость: где Шаг винта: где Найдем радиус: Теперь найдем шаг винта: Скорость восходящего потока в зоне перемешивания: где Мощность, потребная для вращения вала смесителя: где Производительность смесителя: где СПИСОК ЛИТЕРАТУРЫ 1. А.П. Ильевич- Машины и оборудование для заводов по производству керамики и огнеупоров. 2. М.Я. Сапожников- Механическое оборудование предприятий строительных материалов, изделий и конструкций. 3. В.Г. Байсоголов- Механическое и транспортное оборудование заводов огнеупорной промышленности. |