технологические схемы карбонилирования метанола. Basf 1960 Слайд 2

Скачать 109.22 Kb. Скачать 109.22 Kb.

|

|

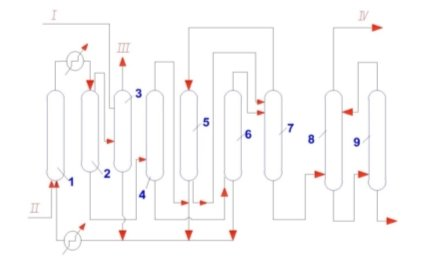

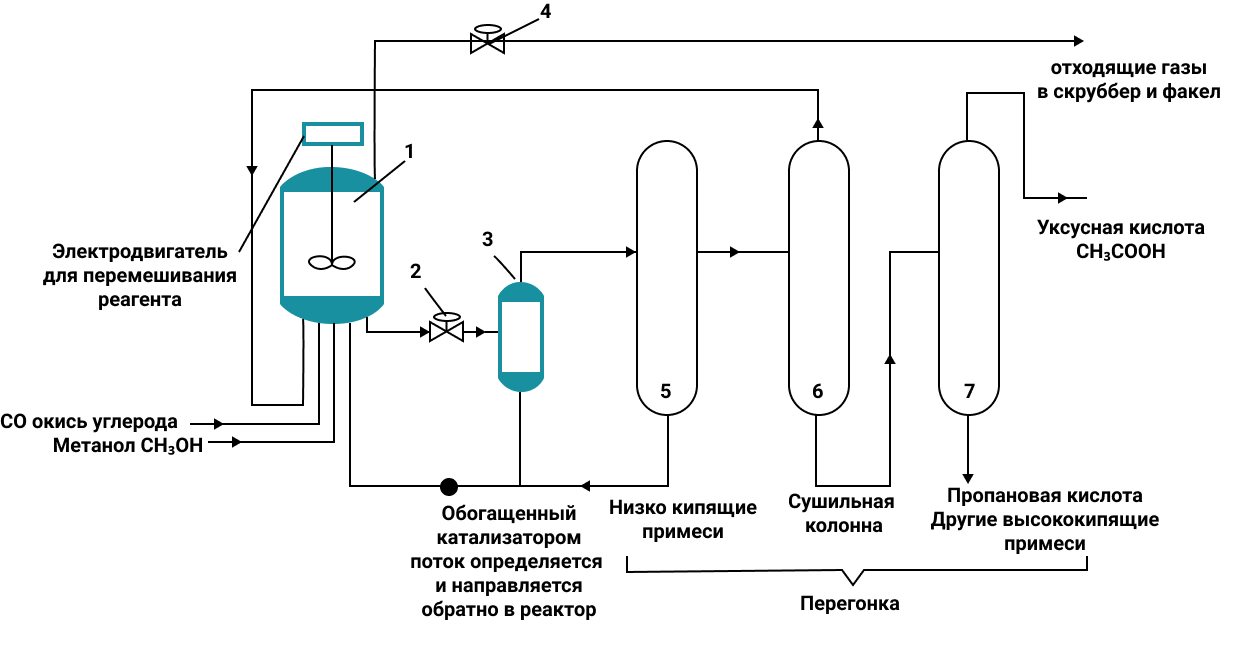

BASF 1960 Слайд 2 Реакция карбонилирования метанола была открыта учеными фирмы BASF в 1913 году. В 1960 году эта компания запустила первый завод, производящий уксусную кислоту этим методом. Катализатором превращения служил йодид кобальта. Метод заключался в барботировании окиси углерода через смесь реагентов. Выход уксусной кислоты составил 90 % для метанола и 70 % для СО. Слайд 3  Рис. 1. Основная технологическая схема карбонилирования метанола по методике фирмы «BASF»: 1 — реактор; 2 — сепаратор высокого давления; 3 — скруббер; 4 — дегазатор; 5 — сепаратор низкого давления; 6 — колонна для отделения катализатора; 7 — водоразделительная колонна; 8, 9 — ректификационные колонны. Потоки: I — метанол; II — СO; III — абгаз; IV — уксусная кислота; V — побочные продукты Синтез проводят при 250 °С и 70–75 МПа. Реакционную смесь из колонны синтеза сначала подают в сепаратор 2 высокого давления, а затем в сепаратор 5 низкого давления. Непрореагировавший монооксид углерода из сепаратора 3 возвращается в процесс. Жидкие продукты затем отделяются в колонне 6 от катализатора и направляются в ректификационную колонну 8. Раствор катализатора (6) возвращается в колонну синтеза 1. Непрореагировавший метанол берется из верхней части колонны 3, и неочищенная кислота подается в колонну 6, где извлекается уксусная кислота. Недостатки – Высокая температура и давление – При этом процессе образуется многие побочные продукты. 1970 MONSANTO Слайд 4 В 1968 году был обнаружен катализатор на основе родия, который мог эффективно функционировать при более низком давление практически без побочных продуктов. С 1970 года компанией Monsanto запущен новый метод производства синтетической уксусной кислоты каталитическим карбонилированием метанола. В настоящее время этот процесс широко известен под названием «Процесс Monsanto производства уксусной кислоты». Он является на сегодняшний день одним из основных коммерческих методов получения уксусной кислоты. В процессе синтеза используется родиевый катализатор. Иодистый метил, необходимый для осуществления реакции, может быть получен по уравнению: CH3OH + HI → CH3I + H2O  Технологическая схема производства уксусной кислоты карбонилированием метанола (Monsanto): 1 − реактор; 2, 4 − редукционный клапан; 3 − сепаратор; 5, 6, 7 − ректификационные колонны Скруббер (англ. «scrubber», от англ. scrub — «скрести», «чистить») — устройство, используемое для очистки твёрдых или газообразных сред от примесей в различных химико-технологических процессах. Реакцию карбонилирования проводят в непрерывных условиях при относительно низких температурах 150–200 °С и давлении 1–40 атм. в реакторе с мешалкой 1. Жидкость выводится из реактора через редукционный клапан 2. Затем жидкость поступает в адиабатический сепаратор 3, где легкие компоненты: метилацетат, метилйодид, некоторое количество воды и продуктовая уксусная кислота, отделяются в паровой фазе. Эти компоненты поступают на установку ректификации для дальнейшей очистки. Оставшаяся жидкость с растворенным катализатором возвращается в реактор. Паровой поток из сепаратора 3 поступает в ректификационную колонну. В ней осуществляется первичное разделение смеси на три фракции. В качестве дистиллята отводятся: метилйодид с водой, метанол, HI. Уксусная кислота–сырец отводится боковым погоном. Кубовый продукт колонны 5, содержащий метилацетат, уксусную кислоту и растворенный катализатор, объединяется с потоком жидкости из сепаратора 3 и насосом, далее возвращается в реактор 1. Готовый продукт отправляется на упаковку. Преимущества – Весь процесс использует меньше энергии, особенно для разделения и очистки продукта – Имеет высокий выход приблизительно 98 % в расчёте на метанол – Метанол более дешевое сырьё – Хотя метанол обычно производится из синтез-газа, получаемого из нефти, его также можно получить из биомассы (древесины), бытовых отходов и сточных вод. – Реакция очень быстрая, а катализатор имеет долгую жизнь. Недостатки – Металлический родий очень дорогой — дороже золота. – Родий и йодид образует нерастворимые соли. – Родий также катализирует побочные реакции. 1996 BP CHEMICALS В 1996 году компания BP Chemicals внедрила метод «Cativa» с использованием катализатора на основе Ir с более высокими скоростями при низком содержании воды. Выдерживали давление 3–4 МПа, при температуре 150–180 °С, что обеспечивало высокую селективность 99 % (по метанолу).  Рис. 3. Основная технологическая схема карбонилирования метанола по методике фирмы «Cativa»: 1 — реактор; 2 –вторичный реактор; 3 — дроссельный вентиль; 4 — сепаратор пар-жидкость; 5 — насос; 6,7- ректификационные колонны;8 — холодильник В реактор 1 подаются сверху метанол, снизу СО. Перемешивание обеспечивается мешалкой. Реакционная масса из реактора 1 подается в реактор 2 трубчатого типа. Это позволяет увеличить время пребывания исходного сырья в зоне реакции и конверсию СОза один проход. Затем после снижения давления вентилем 3 парожидкостная смесь поступает в сепаратор пар–жидкость 4. Парогазовая смесь в дальнейшем поступает на ректификационное разделение, а жидкая фаза, обогащенная каталитическим комплексом, возвращается в реактор 1. Выделение товарной уксусной кислоты обеспечивается ректификационными колоннами 6 и 7. В колонне 6 в качестве дистиллята отделяют легкокипящие компоненты системы (HI, СН3ОН, CH3I, воду). В качестве кубового продукта отбирают уксусную кислоту с примесями тяжелокипящих побочных продуктов. Средним погоном отбирают раствор, обогащенный каталитическим комплексом. Его возвращают в реактор. Дистиллят колонны 7 разделяют на паровую и жидкую фазы. Жидкость возвращают в реактор, а парогазовую смесь (в основном СО, HI; пары органики по насыщению) направляют на санитарную очистку и каталитическое дожигание. Окончательную очистку уксусная кислота проходит в колонне7. [6,7] Преимущества – Иридий немного дешево родия – Реакция происходит быстрее, а количество побочных продуктов значительно ниже, что снижает затрат на очистку. – Некоторая конверсия СО в СО2 все еще происходит, но с гораздо меньше скоростью. – Использование СО увеличено с 85 % до более 94 % Дегазаторы представляют собой механические устройства, позволяющие удалять газ из различных жидкостей за счет распределения газированной жидкости по поверхности большой площади и разницы плотностей дегазируемой жидкости и газов. Скруббер — устройство, используемое для очистки твёрдых или газообразных сред от примесей в различных химико-технологических процессах. |