ТТК монолитное перекрытие. Бетонирование перекрытия типового этажа монолитного здания

Скачать 357.5 Kb. Скачать 357.5 Kb.

|

|

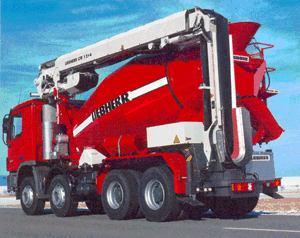

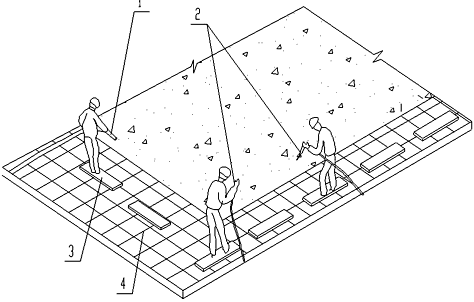

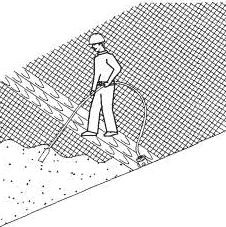

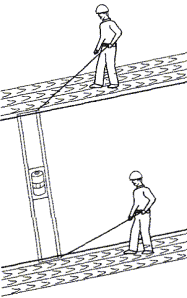

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК) БЕТОНИРОВАНИЕ ПЕРЕКРЫТИЯ ТИПОВОГО ЭТАЖА МОНОЛИТНОГО ЗДАНИЯ 1. ОБЛАСТЬ ПРИМЕНЕНИЯ 1.1. Типовая технологическая карта (именуемая далее по тексту ТТК) разработана на комплекс бетонных работ при укладке бетонной смеси в перекрытия с помощью автобетононасоса с транспортировкой бетонной смеси автобетоносмесителями при строительстве жилого дома. Высота этажа до 2,5 м, толщина перекрытия до 180 мм. Опирание неразрезной плиты перекрытия предусматривается выполнять по периметру на несущие железобетонные, монолитные стены, а в пролетах между стенами на монолитные железобетонные колонны. 1.2. Типовая технологическая карта предназначена для использования при разработке Проектов производства работ (ППР), Проектов организации строительства (ПОС), другой организационно-технологической документации, а также с целью ознакомления рабочих и инженерно-технических работников с правилами производства бетонных работ настроительной площадке. 1.3. Цель создания представленной ТТК - дать рекомендуемую схему технологического процесса бетонных работ. 1.4. При привязке Типовой технологической карты к конкретному объекту и условиям строительства уточняются схемы производства, объемы работ, затраты труда, средства механизации, материалы, оборудование и т.п. 1.5. Устройство перекрытия из монолитного железобетона выполняется на основе Проекта производства работ, рабочих чертежей и Рабочих технологических карт, регламентирующих средства технологического обеспечения и правила выполнения технологических процессов при производстве работ. 1.6. Нормативной базой для разработки технологических карт являются: СНиП, СН, СП, ГЭСН-2001 ЕНиР, производственные нормы расхода материалов, местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов. 1.7. Рабочие технологические карты рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительно-монтажной организации, по согласованию с организацией Заказчика, Технического надзора Заказчика и организациями, в ведении которых будет находиться эксплуатация данного здания. 1.8. Применение ТТК способствует повышению производительности труда, снижению затрат труда, совершенствованию организации и повышения качества работ, снижению себестоимости и сокращению продолжительности строительства, безопасному выполнению работ, организации ритмичной работы, рациональному использованию трудовых ресурсов и машин, а также сокращению сроков разработки ППР и унификации технологических решений. 1.9. В состав работ, последовательно выполняемых при производстве бетонных работ, входят: 1.10. Работы выполняются круглый год и ведутся в одну смену. Продолжительность рабочего времени в течение смены составляет: где 1.11. В качестве ведущего механизма используется автобетононасос SY5420THB-48, на шасси автомобиляVOLVO FM 12, производительностью 50 м  Рис.1. Автобетононасос SY5420THB-48 Бетонную смесь доставляют автобетоносмесителями НТМ 1004 на шасси автомобиля VOLVO FM 12, с объемом смесительного барабана 8,0 м  Рис.2. Автобетоносмеситель НТМ 1004 1.12. При бетонировании перекрытия этажа в качестве основного материала используется тяжелая бетонная смесь класса В22,5 W6 марка по морозостойкости F75, отвечающая требованиям ГОСТ 7473-94. Максимальная крупность заполнителя - 20 мм, подвижность бетонной смеси 8-12 см по стандартному конусу. 1.13. Работы следует выполнять, руководствуясь требованиями следующих нормативных документов: 2. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ ВЫПОЛНЕНИЯ РАБОТ 2.1. В соответствии со СНиП 12-01-2004 "Организация строительства" до начала выполнения бетонных работ на объекте Субподрядчик должен по акту принять от Генподрядчика подготовленную стройплощадку, в том числе смонтированную опалубку перекрытия типа "ДОКА" и установленный в опалубку арматурный каркас перекрытия. 2.2. До начала бетонных работ должны быть выполнены следующие мероприятия: Кроме того, необходимо: 2.3. Укладка бетонной смеси в перекрытие выполняется автобетононасосом в комплекте с автобетоносмесителями и ведется по захваткам в определенном порядке. Захватки определяются из условия сменной (суточной) эксплуатационной производительности автобетононасоса, минимальной дальности подачи бетонной смеси и от того, ведется ли бетонирование только с помощью стрелы автобетононасоса или с помощью бетоновода. 2.4. Процесс укладки бетонной смеси состоит из рабочих операций, связанных с подачей ее в опалубку и уплотнения. До начала укладки бетонной смеси в опалубку необходимо проверить: 2.5. Укладка бетонной смеси на каждой захватке начинается с наиболее удаленной от насоса полосы и ведется в направлении к месту установки автобетононасоса. Захватки назначают шириной 1,5-2,0 м и отделяются друг от друга деревянными брусками, которые крепятся к опалубке перекрытия. Автобетоносмесители подъезжают к загрузочному бункеру автобетононасоса и порциями разгружают бетонную смесь, которая автобетононасосом сразу же перекачивается в конструкцию плиты перекрытия. При помощи гибкого рукава бетонную смесь распределяют по площади бетонирования, начиная с наиболее удаленного участка. Высота свободного сбрасывания бетонной смеси в покрытие должна быть не более 1,0 м. Укладка бетонной смеси производится через одну полосу в один слой на полную толщину перекрытия. Бетонирование полос производится по маячным рейкам (арматурным стержням), которые в период арматурных работ устанавливают рядами через 2...2,5 м и прикрепляют к армокаркасу плиты перекрытия. Плиту перекрытия бетонируют в направлении, параллельном главным или второстепенным балкам. При этом бетон подают навстречу бетонированию.  Рис.3. Схема укладки бетона Перед началом укладки бетонной смеси верх поверхности стен и колонн необходимо смочить водой. При бетонировании плиты сверху армокаркаса укладывают легкие переносные щиты, служащие рабочим местом и предотвращающие деформацию арматуры. Во время дождя бетонируемый участок должен быть защищен от попадания воды в бетонную смесь. Случайно размытый бетон следует удалить. 2.6. Бетонную смесь укладывают в опалубку с соблюдением следующих условий: 2.7. Бетонная смесь, уложенная в полосы, уплотняется глубинными, электрическими вибраторами ИВ-47Б, мощностью N=0,8 кВт и разравнивается виброрейкой ЗМ. Вдоль стен и в других недоступных местах для применения виброрейки бетонную смесь уплотняют поверхностным вибратором ИВ-2, мощностью N=0,6 кВт. 2.8. Уплотнение укладываемой бетонной смеси необходимо производить с соблюдением следующих правил: 2.9. Рабочие выполняют виброуплотнение бетонной смеси, находясь на деревянном трапе. Глубинный вибратор погружается в уплотняемый слой вертикально или с небольшим наклоном. Погружение наконечника осуществлять быстро, после чего он, вибрируя, остается неподвижным в течение 10-15 сек, а затем медленно вытаскивается из бетонной смеси с тем, чтобы обеспечить заполнение смесью освобождаемого пространства.  Рис.4. Уплотнение бетонной смеси глубинным вибратором Уплотнение необходимо прекратить, когда: Продолжительность вибрирования должна обеспечивать достаточное уплотнение бетонной смеси и составляет от 15 до 30 сек или определяется опытным путем. Толщина укладываемого слоя бетонной смеси не должна быть более 1,25 длины рабочей части глубинного вибратора. При уплотнении бетонной смеси не допускается опирание вибраторов на арматуру и элементы крепления опалубки. Прораб визуальным осмотром определяет окончание оседания бетонной смеси в слое, и только после этого отдает распоряжение о прекращении уплотнения и заливке нового слоя. Основными признаками окончания оседания смесей могут быть: 2.10. После внутреннего (глубинного) вибрирования верхнего, рабочего слоя приступают к его наружному (поверхностному) уплотнению. Для этого применяют виброрейки ЗМ, с шириной уплотняемой полосы 3,0 м. Бетонщики устанавливают виброрейку на направляющие и передвигают ее за фалы, выравнивая поверхность бетонной смеси. При необходимости снимают излишки бетона лопатой или добавляют ее в выемки. После снятия маячных реек поверхность заглаживается прорезиненной лентой и металлической гладилкой.  Рис.5. Выравнивание поверхности плиты виброрейкой 2.11. Уход за бетоном заключается в поддержании его во влажном состоянии в период твердения и набора прочности путем предотвращения испарения воды и поглощения ее опалубкой. Оптимальный режим выдерживания бетона: температура +18 °С, влажность 90%. В начальный период твердения бетон следует защищать от попадания атмосферных осадков или высушивания и в последующем поддерживать температурно-влажностный режим с созданием условий, обеспечивающих нарастание его прочности. В жаркую и сухую погоду, после окончания бетонирования, в течение первых дней твердения бетонной смеси производится периодическая поливка его водой. Поливка начинается не позднее чем через 10-12 часов, а в жаркую и ветреную погоду через 2-3 часа после окончания бетонирования. Поливка при температуре 15 °С и выше производится в течение первых трех суток днем не реже, чем через каждые три часа, и не менее одного раза ночью; в последующее время не реже трех раз в сутки. В сухую погоду бетон из портландцемента поливают не менее семи суток. При температуре воздуха ниже 5 °С поливка не производится. Поверхность перекрытия в жаркую и ветреную погоду укрывается влажной рогожей, опилками или песком на срок не менее 2 суток. Уход за бетоном прекращается после достижения им 70%-ной проектной прочности. Сроки выдерживания и периодичность поливки назначает строительная лаборатория. 2.12. При исправлении дефектов больших размеров отбивается весь рыхлый бетон, а поверхность прочного бетона очищается металлической щеткой и промывается водой. Затем раковины заделываются бетонной смесью с мелким щебнем или гравием крупностью до 20 мм. Мелкие раковины после прочистки щеткой и промывки водой затираются цементным раствором. Перед возобновлением укладки бетонной смеси, по достижении бетоном прочности 1,5 МПа, вертикальная кромка схватившейся бетонной смеси должна быть очищена от цементной пленки, увлажнена и огрунтована цементным молоком. 2.13. Транспортирование и подача бетонных смесей на строительную площадку осуществляется автобетоносмесителями, обеспечивающими сохранение заданных свойств бетонной смеси. Подача бетонной смеси к месту укладки производится с помощью автобетононасоса. Расчет необходимого количества автобетоносмесителей НТМ 1004, способных обеспечить загрузку автобетононасоса SY5420THB-48, производят в следующей последовательности: 2.13.1. Расчитывается эксплуатационная среднесменная производительность автобетононасоса по формуле: где Принимаем 2.13.2. Необходимое количество автобетоносмесителей при среднечасовой производительности автобетононасоса равной 13 м Таким образом, комплект будет состоять из автобетононасоса SY5420THB-48 и трех автобетоносмесителей марки НТМ 1004. |