лин.труб. Билет 1 1 вопрос Магистральный нефтепровод. Сооружения мн, их назначение и характеристика

Скачать 186.07 Kb. Скачать 186.07 Kb.

|

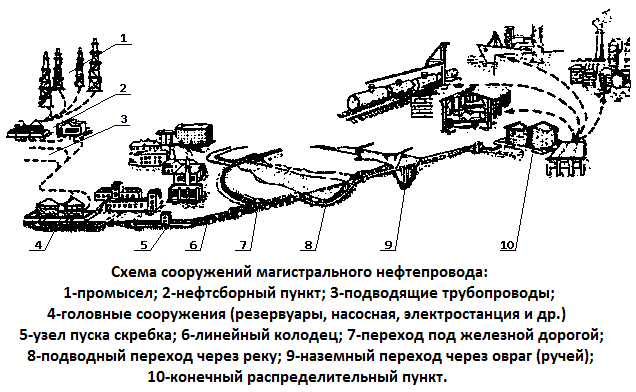

1 2 Билет 1 1 вопрос Магистральный нефтепровод. Сооружения МН, их назначение и характеристика. Состав магистральных нефтепроводов  В состав магистральных нефтепроводов входят: линейные сооружения (трубопровод с ответвлениями и лупингами, ЗРА, переходы через АЖД, узлы пуска и приема очистных сооружений, линии связи, постоянные дороги, знаки и указатели, установки ЭХЗ, здания и сооружения линейной службы); Назначение: нужны для бесперебойной поставки нефти и нефтепродуктов до потребителя. головные и промежуточные перекачивающие насосные станции; Головная предназначена для накопления и перекачки по трубопроводу нефти и нефтепроводов. Назначение промежуточных: увеличение напора. наливные насосные станции; Предназначены для перевалки и налива нефти в железн. цистерны. резервуарные парки. Конечный пункт нефтепровода, откуда нефть танкерами перевозится к нефтеперерабатывающим заводам или экспортируется за границу 2 вопрос виды сварных соединений 1 Стыковые – служат для стыкования элементов, лежащих в одной плоскости. 2 Тавровые – характеризуются тем, что одного элемента примыкает к поверхности боковой другого элемента и приварен к ней угловыми швами. 3 Нахлёсточные – характеризуются наличием перекрытия кромок свариваемых листов. 4 Угловое соединение – характеризуется, расположенных под углом двух элементов и свариваемых в месте примыкания их краёв угловыми швами. 3 вопрос Конструктивные схемы прокладки трубопроводов Существуют следующие схемы прокладки: 1 Подземная – Трубопровод в грунт на глубину, превышающую диаметр (глубина зависит от грунтов, способов балластировки) – 0.8-1.5 м. 2 полуподземная = надземной. 3 Наземная – преимущественно используется в сильнообводненных и заболоченных районах при высоком уровне грунтовых вод и очень малой несущей способности верхнего слоя грунта, при наличии подстилающих скальных пород, а также при пересечении с другими коммуникациями. 4 Надземная – преимущественно используется в пустынных и горных районах, болотистых местностях, районах распространения вечномёрзлых грунтов, а также при переходах через естественные и искусственные препятствия. 4 вопрос Опасные и вредные производственные факторы (физические и химические). 1. Физические опасные и вредные производственные факторы1. связанные с силами и энергией механического движения 2. связанные с чрезмерно высокой или низкой температурой материальных объектов производственной среды, могущих вызвать ожоги (обморожения) тканей организма человека. 3. связанные с резким изменением (повышением или понижением) барометрического давления воздуха производственной среды на рабочем месте или с его существенным отличием от нормального атмосферного давления. 4. связанные с аномальными микроклиматическими параметрами воздушной среды на местонахождении работающего: температурой и относительной влажностью воздуха, скоростью движения (подвижностью) воздуха относительно тела работающего и т.д 5. связанные с чрезмерным загрязнением воздушной среды в зоне дыхания, то есть с аномальным физическим состоянием воздуха (в том числе пониженной или повышенной ионизацией) и (или) аэрозольным составом воздуха. 2. Химические опасные и вредные производственные факторы1. Степень опасности химических веществ связана с путями их попадания в организм человека 2. По характеру результирующего химического воздействия на организм человека 3. По составу 4. По критерию опасной трансформации 5. По критерию опасного и (или) вредного воздействия на организм. 5 вопрос Первая помощь при травме головы В случае ранения необходимо остановить кровотечение, обработать кожу вокруг раны и наложить стерильную давящую повязку (например, при массивном кровотечении в области лица перед наложением повязки провести пальцевое прижатие артерии). Приложить к месту травмы холод (гипотермический пакет, пузырь со льдом илиснегом). Уложить пострадавшего на спину, подложив под голову и плечи валик из мягкой ткани, а при отсутствии сознания - уложить его на бок (чтобы предотвратить попадай рвотных масс в дыхательные пути). Обеспечить пострадавшему полный покой (недопустимо самостоятельное передвижение) и постоянное наблюдение за его состоянием до прибытия медицинских работников. Необходимо помнить: нельзя давать пить! Все пострадавшие с ушибами и ранениями мягких тканей головы должны быть обязательно осмотрены врачом. В тех случаях, когда помощь оказывает один человек, следует предупредить вторичные травматические повреждения головы и/или шеи, а именно - исключить подвижность шеи, надев шейный воротник. Билет 2 1Состав сооружений ГНПС, ПНПС и их характеристика. Принципиальная технологическая схема На ГНПС осуществляются следующие технологические операции: прием и учет нефти; краткосрочное хранение нефти в резервуарах; внутристанционные перекачки нефти (из резервуара в резервуар); закачка нефти в МН; пуск в трубопровод очистных и диагностических устройств.ГНПС состоит из основных комплектов сооружений:- резервуарный парк;- подпорная насосная станция;- основная насосная станция. Промежуточные НПС предназначены для повышения давления перекачиваемой жидкости в трубопроводе, и их размещают по трассе согласно гидравлическому расчёту. Они имеют в своём составе в основном те же объекты, что и головные НПС, но вместимость их РП значительно ниже либо они отсутствуют( в зависимости от принятой схемы перекачки). Так же отсутствуют на промежуточных НПС УУН и ПНС. На промежуточной НПС поток нефти проходит её объекты в следующей последовательности, узел подключения станции к магистрали, камера фильтров, блок ССВД магистральная насосная станция , узел регулирования давления, узел подключения, магистраль. 2 Пассивная защита газонефтепроводов от коррозии. Изоляционные материалы и требования к ним. Правила нанесения различных изоляционных покрытий. Данный метод, который включает защита трубопроводов от коррозии, представляет собой использование специальных покрытий с различными материалами для изоляции. Наиболее популярными считаются битумно-резиновые и из полимерных лент. Независимо от материала покрытия к нему предъявляется ряд требований: герметичность;адгезия, то есть прочное сцепление с металлом;высокая диэлектрическая способность;отменная защита от электрического тока;хороший уровень прочности;устойчивость к механическим воздействиям в случае засыпки траншеи; приемлемая цена. Основная суть данного метода заключается в том, что на поверхность трубопровода наносится изоляционное покрытие. Оно может быть произведено на основе битума, полимерной ленты или напыленного полимера. 3 Устройство холодной врезки УХВ. Конструкция и принцип работы. Технические характеристики. Принцип работы. Технология вырезки отверстий. Ограничения. Работает дистанционно с пульта управления. Устанавливаем хомут (предварительно зачистив поверхность) и затягиваем, устанавливаем задвижку (к фланцу хомута), плотно закрываем, устанавливаем сверное оборудование. Вырезка отверстий осуществляется передачей крутящего момента от электродвигателя через муфту, редуктор на водило с винтом и шпиндель с режущим инструментом. Окончание вырезки отверстия определяется по снижению нагрузки на амперметре и положению указателя хода. 4 Требования охраны труда перед началом работы Каждый работник обязан применять СИЗ. Должен быть наряд допуск. Должен быть проведен целевой инструктаж. Обязательно подготовить рабочее место Проверить в нормальном ли состоянии инструменты 5 Первая помощь при травме глаза При попадании хим.вещ промыть глаза Если попало инородное тело, сами не достаем, ложем на глаза стерильную салфетку Если глаза поражены ультрафиолетом, тогда помешаем человека в затемненное помешенные , даем таблетку обезболивающего , ложем сухой лед. 3 билет 1 Магистральный газопровод. Сооружения МГ, их назначение и характеристика. Сооружение, предназначенное для транспортировки природного газа от места добычи к продуктам потребления. Магистральные газопроводы подразделяются на два класса в зависимости от рабочего давления: I — при рабочем давлении 2,5 — 10,0 МПа (от 25 до 100 кгс/см2); II — при рабочем давлении 1,2 — 2,5 МПа (от 12 до 25 кгс/см2). Магистральные нефтепроводы подразделяются на четыре класса в зависимости от диаметра: I — при диаметре 1000—1200 мм; II — 500—1000 мм; III — 300—500 мм; IV — менее 300 мм. 2 Устройство холодной врезки «Пиранья». Конструкция и принцип работы. Технические характеристики. Принцип работы. Технология врезки отверстий. Ограничения Устройство прорезное АКВ «Пиранья» предназначено для механического прорезания отверстий в стенках трубопроводов, находящихся под давлением рабочих сред (нефть, вода и т.п.) через вантуз. Устройство может быть использовано при ликвидации аварий и проведении ремонтных и регламентных работ путем врезки отводных трубопроводов в основной трубопровод без его остановки. Вырезанный элемент и стружка не могут нарушить работу арматуры трубопровода, так как конструкция и принцип работы прорезного устройства обеспечивает гарантированное удаление вырезанного элемента, а образовавшаяся стружка имеет малые размеры и не может повлиять на работу элементов трубопровода. Вырезка отверстий в трубопроводе производится без остановки перекачки, и при давлении в трубопроводе не более 2,0 Мпа. Не допускается работа изделием для врезки, если установка вантуза имеет отклонение от прямого угла к оси трубопровода более 3º и смещение по осям задвижки и патрубка более 3 мм. Не допускается вырезка отверстий без заполнения СОЖ полости патрубка и задвижки. Не допускается использовать устройство для врезки при неисправном режущем инструменте. 3 Материалы и газы для резки труб. Их классификация. Плазменный газ. Это название относится ко всем газам и газовым смесям, которые могут быть использованы для создания плазмы, а также для самого процесса резки. К плазменной дуге имеют отношение два основных этапа: этап зажигания и этап резки. Таким образом, плазменный газ делится на газ зажигания и газ резки, которые могут отличаться как по типу, так и по объёмному расходу. Газ зажигания. Этот газ используется для зажигания плазменной дуги. От него зависит облегчение процесса зажигания и/или продление срока службы электрода. Газ резки. Этот газ требуется для резки изделия плазменной дугой. От него зависит достижение оптимального качества реза при работе с различными материалами. Вторичный газ – газ, образующий завихрения – вспомогательный газ. Этот газ охватывает плазменную струю, тем самым, охлаждая и обжимая её. Таким образом, он повышает качество кромок реза и защищает сопло при прожигании изделия и выполнении резки под водой. 4 Требования охраны труда во время работы Выполнять только ту работу, по которой прошел обучение, инструктаж по охране труда и к которой допущен работником, ответственным за безопасное выполнение работ. Не поручать свою работу необученным и посторонним лицам. Применять необходимые для безопасной работы исправное оборудование, инструмент, приспособления, использовать их только для тех работ, для которых они предназначены. Соблюдать правила перемещения в помещении и на территории организации, пользоваться только установленными проходами. Не загромождать проходы и проезды, проходы между оборудованием, стеллажами, штабелями, проходы к пультам управления, рубильникам, пути эвакуации и другие проходы порожней тарой, инвентарем, грузами. И Т, Д! 5 Первая помощь при травме позвоночника Осторожно положите пострадавшего на носилки спиной вниз. Не допускайте прогибания позвоночника! При переломе шейного отдела позвоночника укутайте шею толстым слоем ваты. Оберните вату марлевым бинтом. Положите пострадавшего спиной на носилки. Под шею и плечи подложите подушки или свёртки одежды. Вызовите скорую медицинскую помощь 4 билет 1 Классификация магистральных газонефтепроводов. Магистральные газопроводы подразделяются на два класса в зависимости от рабочего давления: I — при рабочем давлении 2,5 — 10,0 МПа (от 25 до 100 кгс/см2); II — при рабочем давлении 1,2 — 2,5 МПа (от 12 до 25 кгс/см2). Магистральные нефтепроводы подразделяются на четыре класса в зависимости от диаметра: I — при диаметре 1000—1200 мм; II — 500—1000 мм; III — 300—500 мм; IV — менее 300 мм. 2 Пассивная защита газонефтепроводов от коррозии. Изоляционные материалы и требования к ним. Данный метод, который включает защита трубопроводов от коррозии, представляет собой использование специальных покрытий с различными материалами для изоляции. Наиболее популярными считаются битумно-резиновые и из полимерных лент. Независимо от материала покрытия к нему предъявляется ряд требований: герметичность;адгезия, то есть прочное сцепление с металлом;высокая диэлектрическая способность;отменная защита от электрического тока;хороший уровень прочности;устойчивость к механическим воздействиям в случае засыпки траншеи; приемлемая цена. Основная суть данного метода заключается в том, что на поверхность трубопровода наносится изоляционное покрытие. Оно может быть произведено на основе битума, полимерной ленты или напыленного полимера. 3 Виды и способы капитального ремонта магистральных газонефтепроводов замена поврежденного изоляционного покрытия трубопровода при отсутствии повреждений металла трубы; замена поврежденного изоляционного покрытия трубопровода с предварительной заваркой каверн металла труб, приваркой заплат и муфт на стенки труб; замена поврежденного изоляционного покрытия трубопровода с предварительной заваркой каверн металла труб, приваркой заплат и муфт на стенки труб, выбраковкой и вырезкой участков, не, подлежащих ремонту; прокладка новой нитки трубопровода параллельно действующей с последующим отключением старой нитки, извлечением, ремонтом и повторным использованием ее для различных нужд. Допускается частичная замена изоляционного покрытия газопровода при условии усиления электрохимической защиты трубопровода до уровня, обеспечивающего его коррозионную защищенность. Технология производства работ по прокладке новой нитки газопровода параллельно действующей аналогична технологии строительства нового трубопровода. И т.д 4 Требования охраны труда в аварийных ситуациях После окончания работы пескоструйщик должен тщательно очистить спецодежду и защитные приспособления от пыли и сдать их на хранение. Запрещается пользоваться для очистки спецодежды сжатым воздухом, направляя при этом шланг на себя или других. Необходимо отсоединить шланг от пескоструйного аппарата и продуть сжатым воздухом для удаления оставшегося песка. Затем шланги следует сложить в бухту и сдать на хранение. В холодное время года шланги следует хранить в теплом помещении. Люльку необходимо опустить на землю и очистить от пыли. Оставлять люльку на весу запрещается. У лебедок с ручным приводом, установленных на земле, следует отсоединить рукоятки и сдать их на хранение. 5 Первая помощь при травме груди Придать пострадавшему полусидячее положение. Вызвать скорую Контролировать состояние пострадавшего до прибытия скорой медицинской помощи. 5 билет 1 Способы балластировки магистрального трубопровода. Для обеспечения устойчивости положения трубопровода в траншее на проектных отметках производится его балластировка или закрепление.Для этой цели используются конструкции, создающие давление на трубопровод (пригрузку), а также конструкции, использующие пассивное давление (отпор) грунта в основании траншеи. к первому типу конструкций относятся обетонированные трубы, железобетонные утяжелители различных типов, грунтовая засыпка, устройства, выполненные из полотнищ нетканых синтетических материалов и полимерконтейнеры;Ко второму типу относятся анкерные устройства различных типов, обеспечивающие закрепление газопровода как в талых, так и в вечномерзлых грунтах 1.2.Выбор конструкций и способов балластировки и закрепления газопроводов на проектных отметках определяется рабочим проектом с учетом:конкретных инженерно-геологических условий участков трассы; вида и характеристики грунтов; рельефа местности;схем прокладки трубопровода, расположения участков трубопровода в плане и в профиле (наличия и характера горизонтальных и вертикальных кривых);мощности торфяной залежи на участке прокладки, типа болот и уровня грунтовых вод;методов и сезона производства работ. Следует использовать средства и методы балластировки, обеспечивающие надежность закрепления газопроводов на проектных отметках, а также снижение стоимости производства строительно-монтажных работ, сокращение материалоемкости объекта и трудовых затрат. 2 Активная защита трубопровода от коррозии. Характеристика сооружений активной защиты трубопроводов от коррозии. Катодный метод: Основная суть катодного метода состоит в том, что все сводится к созданию отрицательного потенциала на поверхности трубопровода. За счет этого предотвращается утечка электрического тока, сопровождающего коррозионным разъеданием. Протекторный метод: Протекторный метод применяется в тех случаях, когда не может быть использован катодный. Причиной этому обычно служит отсутствие источников электроснабжения. Такой метод получил свое название из-за использования электродов (протекторов). Они непосредственно закапываются в грунт рядом с защищаемым трубопроводом. Анодный метод: Анодную защиту применяют при эксплуатации оборудования в хорошо электропроводных средах и изготовленного из легко пассивирующихся материалов — углеродистых, низколегированных нержавеющих сталей, титана, высоколегированных сплавов на основе железа. Анодная защита перспективна в случае оборудования, изготовленного из разнородных пассивирующихся материалов, например, нержавеющих сталей различного состава, сварных соединений. 3 Подготовка труб к резке. Основные приспособления и инструменты для резки труб Резку труб при изготовлении и монтаже трубопроводов осуществляют газопламенным или механическим способом. Газопламенный способ резки является наиболее распространенным и широко применяется для резки труб из углеродистой стали больших диаметров, для фасонной резки при изготовлении деталей и соединений трубопроводов, а также при подгонке их в монтажных условиях. Газопламенную резку труб выполняют вручную с помощью приспособлений и на специальных станках. Ручную резку осуществляют по разметке ручными ацетилено-кислородными, бензино- и керосино- кислородными резаками. При ручной резке кромки труб и деталей получаются неровными, форма и углы фасок под сварку неправильными, в результате чего соединяемые трубы и детали плохо сопрягаются. После ручной резки требуется доводка кромки до требуемой формы и размеров. Доводку производят пневматическими зубилами, шлифовальными машинками и опиловкой напильником. Более рациональна и эффективна машинная газопламенная резка с помощью специальных полуавтоматических приспособлений или станков. Особенностью таких приспособлений является простота конструкций, обслуживания и небольшой вес, вследствие чего они могут быть применены не только в стационарных, но и в монтажных условиях. Для механической резки труб на трубозаготовительных базах и заводах применяют отрезные, трубоотрезные станки, токарно-винторезные станки, выпускаемые серийно. При механической резке получается ровный и чистый рез, и дополнительная обработка концов труб под сварку не требуется, снятие фасок на кромках под сварку осуществляется одновременно с резкой трубы. Для механической резки труб в монтажных условиях, в особенности для резки труб из легированной стали, широко применяют переносные труборезы. Как правило, они имеют небольшие габариты, что позволяет применять их на монтаже в стесненных условиях. Несмотря на многообразие их конструкций, все труборезы в основном состоят из следующих узлов: корпуса, планшайбы, суппортов с резцами и механизмов для крепления станка на трубе, передачи вращения на планшайбу и управления суппортами (механизма подачи). Привод осуществляется от электро - или пневмосверлилки,' а в некоторых случаях — от электродвигателя. С помощью труборезов можно разрезать трубы под прямым углом, снимать фаски под сварку, а также вырезать дефектные стыки на трубопроводах. 4 Требования охраны труда по окончании работ Порядок отключения, остановки, разборки, очистки и смазки оборудования, приспособлений, машин, механизмов и аппаратуры; - порядок уборки отходов, полученных в ходе производственной деятельности; - требования соблюдения личной гигиены; - порядок извещения руководителя работ о недостатках, влияющих на безопасность труда, обнаруженных во время работы. 5 Первая помощь при травме конечностей  Билет 6 1 Трубопроводная арматура. Классификация, назначение, принцип действия, устройство. Достоинства и недостатки. Своего рода водоразделом между различными видами арматуры является ее функциональное назначение, в зависимости от которого она распадается на несколько крупных сегментов: запорная, обратная, предохранительная, распределительно - смесительная, регулирующая, отключающая. Запорная арматура является одним из наиболее распространенных и востребованных видов трубопроводной арматуры. Благодаря ее использованию, удаётся той или иной степенью герметичности полностью перекрывать поток рабочей среды. Поэтому герметичность и ресурс герметичности служат базовыми показателями функциональности и качества запорной трубопроводной арматуры. Обратная арматура (называть ее арматура обратного действия не рекомендуется) служит для автоматического предотвращения обратного потока рабочей среды. С помощью распределительно-смесительной арматуры происходит распределение потока рабочей среды по определенным направлениям и его смешивание. Впрочем, возможно полное «разделение труда». В этом случае трубопроводная арматура, предназначенная только для распределения потока, называется распределительной, а только для его смешивания ─ смесительной. 2 Нагрузки и воздействия на магистральный трубопровод Все нагрузки и воздействия на магистральный трубопровод подразделяются на постоянные и временные, которые в свою очередь подразделяются на длительные, кратковременные и особенные. К постоянным нагрузкам и воздействиям относят те, которые действуют в течение всего строка строительства и эксплуатации трубопровода: Собственный вес трубопровода, Вес изоляционного покрытия и различных устройств , Давление грунта на единицу длины трубопровода, гидростатическое давление воды на единицу длины трубопровода. К длительным временным нагрузкам относятся следующие: Внутреннее давление, которое устанавливается проектом. Внутреннее давление создаёт в стенках трубопровода кольцевые и продольные напряжения, Вес перекачиваемого продукта на единицу длины трубопровода, Нормативный вес транспортируемого газа. 3 Способы испытания на прочность и герметичность магистрального трубопровода Испытание трубопроводов может быть гидравлическое и пневматическое, безнапорные трубопроводы подвергаются гидравлическим испытаниям. Испытания на герметичность производим при температуре труб не ниже -15 °С. Испытываем гидравлическим (водой) в течении 12 часов и пневматическим (воздухом) в течении 24 часов. 4 Опасные производственные объекты. Опасными производственными объектами в соответствии с настоящим Федеральным законом являются предприятия или их цехи, участки, площадки, а также иные производственные объекты. Они подразделяются на четыре класса опасности: I класс опасности - опасные производственные объекты чрезвычайно высокой опасности; II класс опасности - опасные производственные объекты высокой опасности; III класс опасности - опасные производственные объекты средней опасности; IV класс опасности - опасные производственные объекты низкой опасности. 5 Первая помощь при вывихах обеспечить покой пострадавшему, убедить его не двигать травмированной конечностью, не пытаться ничего с ней сделать (распрямить, вправить и т.д.); приложить на травмированную зону что-нибудь холодное (лучше пузырь со льдом, предварительно обернув его тканью) на 20 минут; дать обезболивающее; обеспечить доставку пострадавшего в мед.учреждение, где ему сделают рентген, подтвердят диагноз и вправят вывих. Билет №7 1 Устройство переходов МТ через железнодорожные пути и автомобильные дороги Переходы трубопроводов через железные и автомобильные дороги следует предусматривать в местах прохождения дорог по насыпям либо в местах с нулевыми отметками и в исключительных случаях - при соответствующем обосновании в выемках дорог. Угол пересечения трубопровода с железными и автомобильными дорогами должен быть, как правило, 90 °. Прокладка трубопровода через тело насыпи не допускается. Прокладка кабеля связи трубопровода на участках его перехода через железные и автомобильные дороги должна производиться в защитном футляре или отдельно в трубах. На подземных переходах газопроводов через железные и автомобильные дороги концы защитных футляров должны иметь уплотнения из диэлектрического материала. 2 Способы и типы соединений труб. Их достоинства и недостатки Соединения трубопроводов бывают неразъемные и разъемные. К неразъемным относят соединения, полученный сваркой, пайкой, прессованием, склеиванием или бетонированием, к разъемным – фланцевые, резьбовые, раструбные и другие. Вид соединения трубопроводов зависит от материала соединяемых деталей, физико-химических свойств транспортируемого продукта (агрессивность, токсичность, способность к выпадению осадка и др.), условий эксплуатации (необходимость частых разборок, взрывобезопасность и др.), давления и температуры транспортируемого продукта. Фланцевые соединения применяются в местах подключения трубопроводов к аппаратам и другому оборудованию, имеющему ответные фланцы, а также на участках трубопроводов, требующих в процессе эксплуатации периодической разборки или замены. Такие соединения состоят их двух фланцев, прокладки или уплотнительного кольца, соединительных болтов и гаек. Резьбовые соединения на технологических трубопроводах служат для присоединения к резьбовой арматуре и контрольно-измерительным приборам. В больших объемах их используют при монтаже внутренних санитарно-технических систем водо- и теплоснабжения. Трубы на резьбе соединяют путем нарезки или накатки наружной резьбы на концах труб и навертыванием на них муфты с резьбой. Чтобы предотвратить утечку воды через зазор между муфтой и трубой, его заполняют уплотнительным материалом. При соединении стальных труб используют трубную цилиндрическую резьбу и коническую резьбу Используются также резьбовые соединения: муфтовое, раструбное и штуцерное соединение труб. Не допускается применение резьбовых и фланцевых соединений для трубопроводов, прокладываемых в труднодоступных для осмотра местах 3 Виды изоляционных покрытий. Требования к ним мастичные битумные; - мастичные полимерные; - из липких полимерных лент; - из экструдированного полиэтилена. Независимо от материала покрытия к нему предъявляется ряд требований: герметичность;адгезия, то есть прочное сцепление с металлом;высокая диэлектрическая способность;отменная защита от электрического тока;хороший уровень прочности;устойчивость к механическим воздействиям в случае засыпки траншеи; приемлемая цена. 4 Классы опасности опасных производственных объектов в зависимости от уровня потенциальной опасности аварий на них. Все опасные производственные объекты (ОПО, — ред.) согласно действующему законодательству Российской Федерации, в зависимости от своего воздействия на людей, общество и их интересы, подразделяются на четыре группы. Самым высоким уровнем опасности, с точки зрения негативного влияния на людей и общества, является I класс опасности, характеризующийся как чрезвычайно высокий. Далее по нисходящей следует II класс опасности – к нему относятся опасные производственные объекты средней опасности. К III классу опасности имеют отношения ОПО средней опасности. Существуют и опасные производственные объекты, имеющие статус низкой опасности – им в соответствии с данным классификатором присваивается IV класс опасности. 5 Первая помощь при химических ожогах Удалите одежду, пропитанную горячим жиром, кипятком или химическим веществом, с обожженной поверхности, за исключением тех мест, где она плотно прилипла к коже. Сухую обугленную ткань следует оставить. Поместите обожженное место в холодную, лучше проточную, воду как минимум на 10 минут. Если пораженная поверхность велика, накройте ее чистым полотенцем или простыней, смоченной в холодной воде. После того как вы охладили место ожога, наложите на него чистую сухую марлю или ткань. Не пользуйтесь для этой цели ватой или ворсистыми тканями. Если вы отвозите пострадавшего в больницу, не закрывайте обожженную поверхность - любую повязку в больнице все равно снимут. Держите обожженную конечность в приподнятом положении. Если пострадавший в сознании, дайте ему несколько глотков холодной воды в ожидании медицинской помощи. Билет 8 1 Виды потерь нефти на трубопроводном транспорте. Основные способы их уменьшения. Все потери нефти на МН делятся на количественные, качественные, количественно-качественные. В результаты испарения теряется количественно-качественные потери. Весь путь нефти от мест добычи до потребителя сопровождается потерями, которые происходят в результате утечек, изменения качества и испарения. Поэтому сохранение количества и качества нефти и нефтепродуктов в процессе транспорта и хранения является очень важной задачей. Сокращение потерь нефти и нефтепродуктов достигается в результате организационных и технических мероприятий, выбор которых зависит от конкретных условий на предприятии, климатической зоны, объема реализации и других факторов. Все потери нефти и нефтепродуктов на трубопроводном транспорте можно разделить на количественные, качественные и количественно-качественные. Количественные потери нефти и нефтепродуктов связаны с разгерметизацией технологического оборудования, с повреждением трубопроводной арматуры, со спуском подтоварной воды из резервуара через сифонный кран без наблюдения, с авариями. Качественные потери связаны со смешением различных типов и групп нефтей и нефтепродуктов, загрязнением, обводнением, окислением. Количественно-качественные потери нефтей и нефтепродуктов связаны с испарениями. При испарении происходит снижение качества продукта из-за испарения легких фракций и уменьшение его количества. Потери от испарения составляют примерно 60–80 % от всех потерь. Потери от испарения происходят при хранении, заполнении, опорожнении резервуаров и транспортных емкостей. Причинами потерь от испарения являются высокие давления насыщенных паров нефти и нефтепродуктов и, как следствие, переход легких фракций в газовую фазу. Испарение увеличивается при повышении температуры поверхности продукта или понижении давления в газовом пространстве резервуаров. Испарение происходит с поверхности продукта при любой температуре, а при кипении – и внутри него. 2 Земляные работы при капитальном ремонте линейной части магистрального трубопровода. Земляные работы при ремонте трубопроводов следует выполнять механизированным способом. Выполнение земляных работ вручную допускается лишь в местах, где механизация работ затруднена (пересечение трубопровода с подземными коммуникациями и т.п.). 1 -Рекультивация плодородного слоя почвы 2 -Разработка траншей 3 -Засыпка траншей 3 Дефекты стенки трубы. Причины появления, способы устранения Появление эксплуатационных дефектов трубопроводов вызвано многообразными факторами, хорошо изученными и прогнозируемыми, а также случайными (например, повреждение трубопровода сторонними лицами и т.д.). Для обеспечения надежности трубопроводов необходим периодический контроль их параметров как конструктивных, так и функциональных (в процессе эксплуатации). ефекты трубопроводных конструкций подразделяются на: - дефекты труб; - дефекты сварных соединений; - дефекты изоляции. Различают следующие дефекты труб: - металлургические – дефекты листов и лент, из которых изготавливаются трубы, т.е. различного рода расслоения, прокатная плена, вкатанная окалина, неметаллические включения и др. - технологические – связаны с несовершенством технологии изготовления труб, которые условно можно разделить на дефекты сварки и поверхностные дефекты (наклеп при экспандировании, смещение или угловатость кромок, овальность труб) - строительные – обусловлены несовершенством технологии строительно-монтажных работ, нарушениями технологических и проектных решений по транспортировке, монтажу, сварке, изоляционно-укладочным работам (царапины, задиры, вмятины на поверхности труб). Причины возникновения дефектов труб: - существующая технология прокатки металла, технология непрерывной разливки стали на отдельных металлургических заводах является одной из причин изготовления некачественных труб. Нередки случаи разрушения по причине расслоения металла. - на трубных заводах входной контроль сырья несовершенен или полностью отсутствует. Это приводит к тому, что дефекты сырья становятся дефектами труб. - при изготовлении труб приходится подвергать металл нагрузкам, при которых он работает за пределом текучести. Это приводит к появлению наклепа, микрорасслоений, надрывов и других скрытых дефектов. Из-за кратковременности последующих заводских испытаний труб (20…30 с) многие скрытые дефекты не выявляются и «срабатывают» уже в процессе эксплуатации МТ. - в недостаточной степени контролируется заводами и геометрическая форма труб. Так, на трубах диаметром 500…800мм смещение кромок достигает 3мм (при норме для спирально-шовных труб 0,75…1,2мм), овальность – 2% Процедуру назначения метода ремонта дефектной трубы начинают с формирования исходных данных, используемых при проверке условий ремонтопригодности дефектных участков труб, и условий, при выполнении которых дефектный участок трубы не ремонтируют. После формирования исходных данных проводят проверку условий взаимодействия дефектов, по результатам которой для каждой дефектной трубы формируют перечень одиночных и объединенных дефектов. 4 Опасные и вредные производственные факторы (физические и химические) 1 2 |