Билет 1 Физические свойства жидкости (удельный вес, плотность, сжимаемость, вязкость, испаряемость, растворимость газов в жидкостях). Жидкостью

Скачать 2.32 Mb. Скачать 2.32 Mb.

|

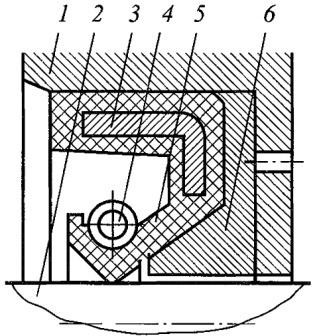

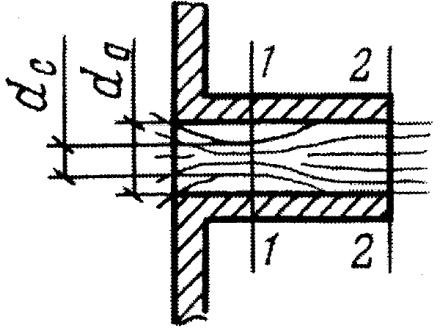

Уплотнители подразделяют:по виду относительного перемещения — на уплотнители неподвижных и подвижных со- единений; по направлению действия упругой деформации — на аксиальные (торцевые) и радиальные; по конструкции — на уплотнительные кольца, манжеты и прокладки; по используемому материалу — на неметаллические (например, резиновые) и металличе- ские. Уплотнителиподвижныхсоединенийклассифицируют на уплотнители вращательного, возвратно-поступательного и контактного соединений. К показателям назначения уплотнителей, определяющим герметичность соединения, относятся степень герметичности и контактное напря- жение. Уплотнительное кольцо —радиальный или осевой (торцевый) уплотнитель в виде кольца, применяемый в подвижных и неподвижных соединениях, герметизирующий эффект которого соз- дается в результате сжатия. В гидроустройствах используют резиновые уплотнительные кольца круглого, прямоуголь- ного, овального и П-образного сечений. В объемных гидроприводах наиболее широко распространены уплотнительные кольца круглого сечения, которые предназначены для работы при давлении до 50 МПа в неподвижных соединениях. Уплотнительная манжета — радиальный уплотнитель в виде кольца; имеет выступающие рабочие элементы, в результате изгиба и прижатия которых к сопрягаемой поверхности обеспечи- вается необходимый контакт с ней. Уплотнительные манжеты применяют для герметизации вра- щательных и возвратно-поступательных соединений.  Обычная конструкция манжетного уплотнения состоит из трех основных элементов: карка- са 3, корпуса манжеты 5 с губкой и пружины 4 (браслетной). Штампованный металлический кар- кас предназначен для придания манжете определенной формы и жесткости. Манжета устанавли- вается в корпус 1 гидроустройства и является уплотняющим эластичным элементом, создающим своей внутренней частью (губкой) контакт с валом 2. Пружина обеспечивает дополнительную ра- диальную силу, действующую на манжету, которая должна равномерно обжать вал по всей окруж- ности. Удельная сила прижатия манжеты к валу в месте ее контакта зависит от окружной скорости на валу и уменьшается с ее увеличением. БИЛЕТ №20 Классификация трубопроводов. Применение трубопроводов для транспортирования жидкостей, газов и различных пульп и смесей получает все большее распространение. Водопроводные, нефтепроводные, газовые, паровые и прочие сети можно разделить на магистральные трубопроводы, подающие жидкость от источника до потребителя на большие расстояния, и разветвленные сети труб, обеспечивающие распределение жидкости непосредственно потребителям. Трубопроводы, состоящие из одной линии труб и имеющие один и тот же расход жидкости, называются простыми, а трубопроводы, состоящие из основной магистральной трубы и ряда при- соединений или ответвлений, называются сложными. Сложные трубопроводы в свою очередь делятся на следующие основные виды: ‒ с последовательным и параллельным соединением; ‒ тупиковые; ‒ с путевым расходом; ‒ кольцевые. Как простые, так и сложные трубопроводы могут иметь большое число различных местных сопротивлений. В зависимости от соотношения местных потерь напора и потерь подлине различают короткие и длинные трубопроводы. К коротким относятся трубопроводы малой длины с большим числом местных сопротивлений (местные потери напора соизмеримы с потерями напора по длине), а к длинным — трубопроводы, в которых местные потери напора пренебрежимо малы по сравнению с потерями напора по длине (меньше 5%). Примерами коротких трубопроводов могут служить всасывающие трубы насосов, дюкеры, сифоны и т.д.; длинных — водопроводы, нефтепроводы, газопроводы и т.д. В зависимости от материала трубопроводы могут быть металлическими (стальные, чугунные, латунные и пр.) и неметаллическими (железобетонные, асбестоцементные, пластмассовые и др.). От материала трубопровода зависит шероховатость внутренней поверхности трубы и, следовательно, коэффициент гидравлического трения 𝜆. В зависимости от вида перекачиваемого продукта трубопроводы классифицируют на водо-, нефте-, бензо-, масло-, ило-, газо-, паропроводы и т.д. Жидкость движется по трубопроводу благодаря тому, что ее энергия в начале трубы больше, чем в конце. Этот запас энергии обеспечивается тем или иным способом: работой насоса, созданием разностей уровней жидкости, давлением газа и т.д. Объемные гидромашины: назначение, классификация, преимущества и недостатки. Гидравлическое устройство, преобразующее механическую энергию твердого тела в меха- ническую энергию потока рабочей жидкости в процессе попеременного заполнения рабочей каме- ры рабочей средой и вытеснения ее из рабочей камеры или обратно, называют объемной гидро- машиной. Различают возвратно-поступательные и роторные гидромашины. Возвратно-поступательные гидромашины имеют два основных рабочих элемента: поршень и корпус, в котором движется этот поршень. Роторные гидромашины состоят из трех основных рабочих элементов: ротора, статора и замыкателя (вытеснителя). Ротором называется основной рабочий элемент, который вращается во время работы синхронно с валом приводящего двигателя. Статор — рабочий элемент, имеющий приемную и отдающую камеры. Замыкатель — рабочий элемент, герметично соприкасающийся со статором и ротором и разделяющий приемную и отдающую камеры. Замыкатели совершают строго циклическое движение, период которого пропорционален частоте вращения ротора. Рабочие процессы в роторных гидромашинах протекают в рабочих камерах. Рабочая ка- мера роторной гидромашины — пространство объемной гидромашины, ограниченное поверхно- стями рабочих элементов, периодически изменяющее свой объем и попеременно сообщающееся с местами входа и выхода рабочей жидкости. Рабочий цикл гидромашины состоит из следующих процессов: в насосах — всасывания (вытеснения) и нагнетания, в гидравлических двигателях — нагнетания и вытеснения. Разделение рабочих процессов осуществляется с помощью разнообразных видов распределительных уст- ройств. Роторные гидромашины классифицируют по следующим признакам: по конструкции рабочих элементов (замыкателей) — шестеренные, пластинчатые и поршневые (радиально- и аксиально-поршневые); по типу устройств разделения рабочих процессов — торцевые, цапфенные, клапанные и клапанно-щелевые; по числу рабочих циклов, совершаемых за один оборот вала — одно-, двух- и много- кратного действия; по возможности регулирования объема рабочей камеры — регулируемые и нерегули- руемые; по возможности изменения направления потока рабочей жидкости — реверсивные и не- реверсивные. К основным особенностям объемных гидромашин, которые обусловлены их принципом действия и отличают их от лопастных гидромашин, относятся: цикличность рабочего процесса и, как следствие, неравномерность подачи; герметичность — разделение полостей всасывания и нагнетания; жесткая рабочая характеристика — теоретическая подача не зависит от давления в линии нагнетания; независимость давления, создаваемого объемной гидромашиной, от скоростей движения входного звена (вала) и жидкости; самовсасывание. Самовсасывание — способность удалять воздух из всасывающей гид- ролинии (от свободной поверхности гидробака до рабочей камеры насоса) — обеспечивается за счет того, что движение жидкости в рабочие камеры насоса происходит под действием внешних сил, создаваемых подпором (давлением в гидробаке, столбом жидкости или подпиточным насо- сом). БИЛЕТ №21 Насадок (назначение, классификация, применение). Истечение жидкости через внешний цилиндрический насадок. Насадком называется короткая труба (𝑙 = 3— 40𝑑), присоединенная к отверстию. Различают следующие наиболее распространенные типы насадков: ‒ внешний цилиндрический, или насадок Вентури; ‒ внутренний цилиндрический, или насадок Борда; ‒ конические — сходящийся и расходящийся; ‒ коноидальный (криволинейного очертания); ‒ комбинированный или диффузорный. Насадки применяют для увеличения расхода вытекающей жидкости по сравнению с расхо- дом из отверстия и для получения мощной дальнобойной струи.  |