Құбыр. Бітіру біліктілік жмысы бырларды днекерлеуді технологиялы процесін зірлеу. Реферат

Скачать 0.53 Mb. Скачать 0.53 Mb.

|

|

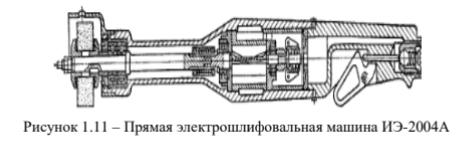

1.11 дәнекерлеу жабдықтарын таңдау Құрастыру-дәнекерлеу жабдықтары мен айлабұйымдарды (жарақтарды) таңдау тораптарды құрастырудың алдын ала таңдалған тәсілдеріне сәйкес жүргізіледі. Бұл мәселені әзірлеу кезінде құрастыру және дәнекерлеу жабдықтары мен құрылғыларын таңдау мыналарды қамтамасыз етуі керек екенін ескеру қажет: - жұмыстың еңбек сыйымдылығын азайту, еңбек өнімділігін арттыру, өндірістік цикл ұзақтығын сақтау; - еңбек жағдайларын жеңілдету; - жұмыстың дәлдігін арттыру, өнімнің сапасын жақсарту, дәнекерлеу кезінде деформацияны азайту үшін оларды тиісті түрде бекіту арқылы дәнекерленген өнімдердің берілген формасын сақтау. Құрылғылар келесі талаптарды қанағаттандыруы керек: - бөлшектерді орнату орындарына қысқыш және бекіткіш құрылғылардың тұтқаларына, қармау және дәнекерлеу орындарына қолжетімділікті қамтамасыз ету; - жинаудың тиімді тәртібін қамтамасыз ету; - бөлшектердің қажетті күйде дәл бекітілуін қамтамасыз ету және дәнекерлеу кезінде олардың деформациясын болдырмау үшін жеткілікті күшті және қатаң болуы керек; - қапсырмаларды салу кезінде де, дәнекерлеу кезінде де бұрылыстардың ең аз саны болатын өнімдердің жағдайын қамтамасыз етіңіз; - бұйымды тексеру кезінде еркін қолжетімділікті қамтамасыз ету; -құрастыру-дәнекерлеу жұмыстарының қауіпсіз орындалуын қамтамасыз ету. Құбырды өндіруге арналған жобада стандартты құрастыру жабдықтары мен құрылғылары таңдалды. ИЭ-2004а тікелей электр тегістеу машинасы ИЭ – 2004а электр ажарлағыш машинасы шойын және болат құюдың дәнекерлеу жіктерін абразивтік шеңбермен тазалауға, Металл конструкцияларды коррозиядан және басқа да жұмыстардан тазартуға арналған, жалпы түрі суретте көрсетілген 21. Шпиндельдің айналу жылдамдығы абразивті шеңбердің максималды рұқсат етілген айналу жылдамдығымен анықталады. Қол машиналары үшін Ол мыналардан аспауы тиіс 25...30 м/с, Бұл төмендету бір сатылы цилиндрлік тісті берілісті қолдану арқылы қол жеткізіледі [19]

Таблица 1.11 - Техническая характеристика: Сурет 1.12-Қолмен электрлік фаскосниматель (кромкорез) OMSA MF-760. С  алмағы өте аз-13 кг, OMCA MF - 760-бұл фасканы тереңдігі мен ені 15 мм-ге дейін Парақ металдан алып тастауға мүмкіндік беретін қуатты фаскосинат45°. Фаскосниматель парақтың жиегінде былай орналасады: көлденең бағыттаушы парақтың жиегінде, ал тік бағыттаушы парақтың соңында орналасады. Фаскосниматель жұмыс барысында қиындықтар мен тербелістерді байқамай, жиектің бойымен қолмен жылжиды. Өңдеу жылдамдығы материал мен енге байланысты және 1,5 м/мин жетеді. Қосымша құрылғыны қолдана отырып , сіз жиектің ұшын жасай аласыз, яғни.оны дұрыс бұрышпен фрезерлеу. Сондай-ақ, бар арнайы керек-жарақтар жиынтығы, ұсақ бөлшектермен жұмыс жасау кезінде 60° бұрышпен фасканы алу үшін аппаратпен тұрақты жұмыс істеуге мүмкіндік беретін тіреуіш қолданылады. Кесте 1.12-МФ-760 сериялы фаскоснимательдердің техникалық сипаттамалары.

MF сериялы құрылғылар өте жеңіл-10-нан 13 кг-ға дейін, бұл оларды қосымша құрылғыларсыз пайдалануға мүмкіндік береді. Қосымша құрылғыны қолдана отырып, сіз жиектің ұшын жасай аласыз, яғни.оны дұрыс бұрышпен фрезерлеу. Сондай-ақ, бар арнайы 60°бұрышпен фасканы алуға арналған керек-жарақтар жиынтығы.Кішкентай бөлшектермен жұмыс істеу кезінде стенд қолданылады, бұл құрылғымен тұрақты жұмыс істеуге мүмкіндік береді. Диаметрі 160 мм болатын құбырлардың ұштарын сыртқы өңдеу үшін әр фаскоснимат моделі үшін қосымша әмбебап құрылғы бар.  Қолмен басқарылатын сыртқы байланыс орталығы далада дәнекерлеу кезінде құбырлардың буындарын орталықтандыру үшін қажет. Звенные центраторы - шарнирный многогранник бір буыны және нажимных роликтер. Хжн центраторлары тірек подшипникпен шығарылады, болат 20, қалыңдығы 6 мм, жіп м27х3.Қалауы бойынша центраторы ЦЗН жүргізіледі трапецидальной қажырлы бұрандалы 30х6. 530 мм-ден 1720 мм-ге дейін күшейтілген байланыс орталығы қос штангамен шығарылады (болат 20, қалыңдығы 5 мм). 1.13-кесте техникалық сипаттамасы

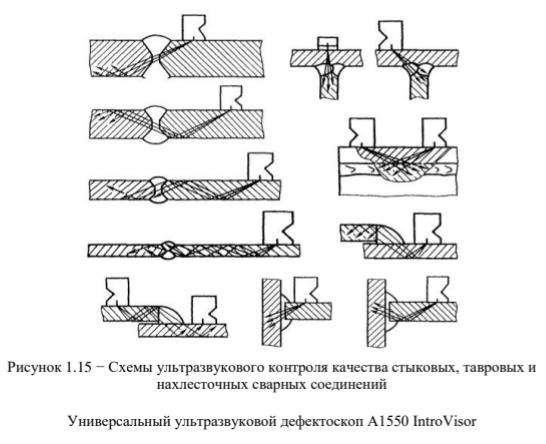

Құбырларды мүшелеуге арналған оттегі-пропан газ жалынды аппаратурасы: 1  .14-сурет-Газжалынды аппаратурасы Сапаны бақылау Кіріс сапасын бақылау ГОСТ 24297 – 87 сәйкес "Өнімді кіріс бақылау. Негізгі ережелер". Барлық Дәнекерлеу материалдары кіріс бақылауына жатады, дәнекерлеу материалдарын пайдалануға тыйым салынады, маркалары белгісіз. Операциялық сапаны бақылау Магистральдық мұнай құбыры тораптарын дайындау процесі барысында әрбір технологиялық ауысуды пооперациялық бақылау жүргізіледі (барлық технологиялық режимдер мен операциялардың орындалуы бақыланады). Сапаны қабылдау бақылауы Қабылдау бақылауы дайын өнімді сыртқы тексеруді және оның мөлшерін өлшеуді қамтиды. Сыртқы тексеру ілгектерді орындағаннан кейін де, дәнекерлеу аяқталғаннан кейін де жүргізілуі керек. Сыртқы тексеру жүргізілгеннен кейін дәнекерленген қосылыстарға радиографиялық бақылау жасалады. Дәнекерленген қосылыстарды бақылау көлемі: 1. Сыртқы (көзбен шолу) тексеру-100% 2. Радиография-20% оның ішінде тігістер қиылысатын жерлерде 100% Сыртқы тексеру Мұнай құбыры тораптарының барлық дәнекерленген қосылыстары ондағы осындай ақауларды анықтау мақсатында көзбен шолып бақылауға жатады: - тігістің сыртқы бетінің жыланкөзі мен кеуектілігі; − подрезов; - ағын, күйік, кратерлердің болуы; - барлық түрдегі және бағыттағы жарықтар; - тігістердің пішіні мен мөлшерінің техникалық құжаттама талаптарына сәйкес келмеуі; - дәнекерлеу элементтерінің жиектерінің қалыптыдан жоғары ығысуы мен жалпы саңылауы; Көзбен шолып бақылау алдында дәнекерлеу тігісінің беті және ені кемінде 10 мм негізгі металдың жапсарлас учаскелері тігістің екі жағынан қождан және басқа да ластанулардан тазартылады. Дәнекерлеу қосылыстарын көзбен бақылау және өлшеу тігістердің барлық ұзындығында сыртқы және ішкі жағынан жүргізіледі. Материалдың сапасын бақылау Бұл дәнекерлеуші дәнекерлеуді бастамас бұрын басталады. Сертификат талаптарына сәйкес келетін негізгі материалдың сапасын тексеріңіз. Сыртқы тексеру кезінде металда қабыршақтың, тоттың, жарықтардың, қатпарланудың болмауын тексереді. Дәнекерлеу сымының сапасын бақылау Дәнекерлеу сымының әрбір бухтасында дайындаушы кәсіпорынның тауар белгісі көрсетілген бирка болуы тиіс. Автоматты және жартылай автоматты дәнекерлеу және қорғаныс газдарының ортасында дәнекерлеу кезіндегі электрод сымы дәнекерленген қосылыстың сапасын анықтайтын негізгі элементтердің бірі болып табылады. Сондықтан ол сәйкес таңдалады дәнекерленетін материалдың, Флюстің химиялық құрамы немесе қорғау газының түрлері сонымен, балқытылған металдың механикалық қасиеттері дәнекерленген металдың механикалық қасиеттерінің төменгі шегінен кем болмауы және ыстық жарықтарға ең аз бейімділігі болуы керек. Осыған байланысты дәнекерлеу сымында Күкірт пен көміртектің ең аз мөлшері болуы керек, ал талап етілетіндерін қамтамасыз ету үшін механикалық қасиеттері сым қосымша легирлеу элементтеріне ие болуы мүмкін. Сондай-ақ, қолданылатын ағынның брендін ескеру қажет. Құрастыруды бақылау Жиналған түйінде бақыланады: дәнекерленетін бөліктердің шеттері арасындағы Бос орындар, олардың болмауы немесе аз мөлшері тігістің түбірін дәнекерлеуге әкеледі, ал үлкені – күйіп кетуге және дәнекерлеудің күрделілігінің артуына, түйіндегі бөліктердің салыстырмалы позициясы, шұңқырлардың дұрыс орналасуы. Дайын өнімді дәнекерлеу сапасын бақылау Осы мақсатта [23]: - ГОСТ 3242 талаптарына және дәнекерленген қосылыстарды дәнекерлеу және бақылау жөніндегі салалық нұсқаулыққа сәйкес сыртқы тексеру; - Ультрадыбыстық бақылау. Дәнекерленген қосылыстардың ультрадыбыстық бақылауы (UZK) ғимараттар мен құрылыстардың металл конструкцияларын құрылыс сараптамасы аясында жүргізілетін дәнекерленген қосылыстардың сапасын бұзбайтын бақылау болыптабылады. Дәнекерленген қосылыстарды ультрадыбыстық бақылау 1-2 миллиметрден 6-10 метрге дейінгі тереңдікте орналасқан дәнекерлеу және металл бұйымдарының ақауларын анықтаудың тиімді әдісі болып табылады. Дәнекерленген қосылыстардың ультрадыбыстық бақылауы ГОСТ 14782-86 " бұзылмайтын бақылау. Дәнекерленген қосылыстар. Ультрадыбыстық әдістер " және дәнекерленген қосылыстардың сапасын ультрадыбыстық диагностикалауға, ақаулардың жоғары құрамын анықтауға және құжаттауға, оларды түрлері мен өлшемдері бойынша жіктеуге мүмкіндік береді. Дәнекерленген қосылыстардың әртүрлі түрлері үшін ультрадыбыстық бақылаудың тиісті әдістері қолданылады. Дәнекерлеу қосылыстарын ультрадыбыстық бақылау кезінде ЭХОПУЛЬСТІ, көлеңкелі немесе Эхо-көлеңкелі ТАРК әдістері қолданылады. Төменде 1.15-суретте қондырылған, таңбаланған және қабаттасқан дәнекерленген қосылыстардың ультрадыбыстық сапасын бақылау схемалары көрсетілген. Дәнекерленген қосылысты ультрадыбыстық бақылау кезінде сканерлеу сәуленің тұрақты немесе өзгеретін енгізу бұрышында радиатордың бойлық және көлденең қозғалысымен жүзеге асырылады. Дәнекерленген қосылысты ультрадыбыстық бақылау әдісі техникалық құжаттамада белгіленеді. Дәнекерленген қосылыстардың ультрадыбыстық бақылауы радиографиялық, гаммаграфиялық, магнитті ұнтақты немесе капиллярлық сияқты дәнекерлеу сапасын бұзбайтын қымбат әдістерді қолданбай дәнекерленген қосылыстардың толық диагнозын жасауға мүмкіндік береді.   Бақылау нәтижелерін объектінің қимасының түсінікті томографиялық бейнелері түрінде ұсынудың, сондай-ақ табылған ақауларды бағалаудың жәнеклассикалық дефектоскоп режимінде жұмыс істеген кезде қазіргі заманғы нормалар мен стандарттарға сәйкес қорытындылар берудің арқасында ақауларды жылдам, ыңғайлы және сенімді іздеуді қамтамасыз етеді. Жалпы көрініс 1.16 а1550 суретте көрсетілген IntroVisor-заманауи томограф және дефектоскоп дәнекерленген тігістердегі,металдардан, полиэтиленнен, шыны пластиктен жасалған бұйымдардағы ақауларды жедел және жоғары өнімді іздеу. Нақты уақыт режимінде бақылау объектісінің ішкі құрылымын визуализациялауды қамтамасыз ету (секундына 25 кадр). Дәнекерлеуді бақылау кезінде тігіс бойымен бір сызық бойымен бойлық сканерлеу жеткілікті. Бұл бақылау уақытын едәуір қысқартады. 26-суретте көрсетілген бір тор бұрыштардың барлық диапазонын жабады (35º-ден 85º-қа дейін), ультрадыбыстық бақылаудың типтік әдістемелерінде қолданылады.A1550 IntroVisor үш негізгі жұмыс режиміне ие: 1-ші режим "Томограф үшін" бақылау антенными торлармен және қалыптастыру томограмм нақты уақыт масштабында: экранға шығарылады томограмма және эхосигнал, тиісті таңдалған лучу эквивалентті А-скану классикалық еңкіш немесе тікелей түрлендіргіш, сондай-ақ ақаулардың өлшенген параметрлерін: орналасу тереңдігі ақау арақашықтық орталығының торлар дейін орналасқан ақау бойынша Х осі амплитудасы сигнал. Құрылғының типтік көлбеу және түзу түрлендіргіштері бар классикалық дефектоскоп ретінде жұмыс істеуге арналған "Дефектоскоптың" 2-ші режимі. Құрылғы заманауи сандық дефектоскоптың барлық негізгі функцияларына ие: Табылған ақауларды анықтау мен бағалауда дефектоскопистке көмектесетін ВРЧ, АРД. Ол стандартты және мамандандырылған әдістерді енгізу үшін қолданылады. Түрлі-түсті экран мен ыңғайлы мәзір ыңғайлы жұмысты қамтамасыз етеді. Параметрлер мен жұмыс конфигурациясын таңдау және орнату үшін 3-ші "орнату" режимі. Жүктелген материалдар базасы және түрлендіргіштер базасы, сондай-ақ конфигурация базасы бар.  16-элементтік, кең жолақты сандық құжатталған тор. Сканерлеу секторы 35º-ден 85º-қа дейін, орталық жұмыс жиілігі 4 МГц. Ол дәнекерлеуді бақылау үшін қолданылады (соның ішінде аустениттік болаттар).

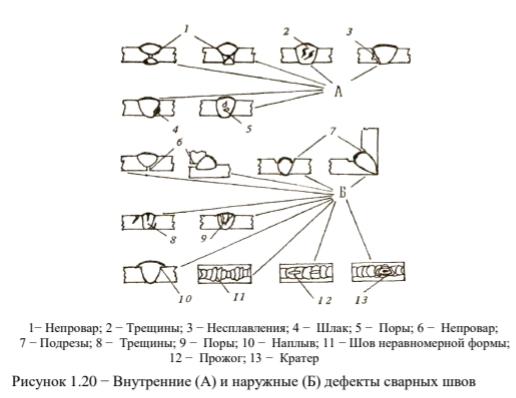

Дәнекерленген жіктердің ішкі ақауларына газ және қож қосындылары, жарықтар, сынықтар, ығысулар жол берілмейді. Ақаулары бар бұйымдар кейіннен қайта бақылаумен ақауларды түзету стендіне беріледі. - Гидравликалық сынақтар; Бұл әдіспен ыдыста оны сумен немесе басқа сұйықтықпен сорғымен немесе гидравликалық пресспен толтырғаннан кейін артық қысым пайда болады. Сынақ кезіндегі қысым әдетте 1,1 болады ... Жұмысшыдан 1,5 есе көп. Қысым тексерілген және пломбаланған манометрмен анықталады. Сыналатын қысымды ыдысты 5 жыл бойы ұстайды ... 10 мин. осы уақыт ішінде тігістер ағып кетудің, тамшылардың және терлеудің болмауын тексереді. Су құюмен сынау ашық ыдыстар, мұнай сақтауға арналған резервуарлар, газгольдерлер үшін жүргізіледі. Су толтырылған ыдысты қарау басталғанға дейін ұстау уақыты 1... 2 сағат және одан көп. Ағуын, су табу бойынша струйкам және отпотеванию, сондай-ақ, су деңгейін төмендету. Сынау қысымды 1,27 МПа дейін көтеру арқылы жүргізіледі, бұл ретте баллон деформацияланбауы тиіс. Баллонның көлемін баллонның тік жағдайы кезінде негізге дейін сумен толтыру арқылы тексереді және судың көлемін немесе массасын (кейіннен көлеміне қайта есептей отырып) анықтайды. Сынаудан кейін баллонды кептіреді. Егер сынақ кезінде температурасы 60°C-тан төмен емес суды қолданыңыз, кептіру процесі қажет емес. Баллонның көлемін қажетті дәлдікті қамтамасыз ететін басқа да тәсілдермен айқындауға жол беріледі. Ақауларды анықтаудың радиографиялық әдісі заттың иондаушы сәулеленудің әлсіреу заңдарына және сәулеленетін объектінің сәулелену қарқындылығын тіркеу әдістеріне негізделген. Радиографиялық бақылау дәнекерленген қосылыстардағы ішкі ақауларды (жарықтар, өткізгіштер, кеуектер, қож қосындылары және т.б.) анықтау мақсатында жүргізіледі. Мұнай құбыры тораптарының дәнекерленген қосылыстарын бақылауды арнайы теориялық даярлықтан және практикалық оқытудан, сондай – ақ белгіленген тәртіппен аттестаттаудан өткен маман ғана орындайды. Барлық мүмкін сорттардың ішінде дәнекерленген қосылыстарды радиографиялық бақылау ең дәл болып табылады. Бұл үлкен жүктемеге арналған жоғары сапалы өнімдер шығарылатын кәсіби салада үлкен сұранысқа ие. Оларда, әдетте, қандай да бір пісірілмеген орындардың, микрокректердің, раковиналардың, кеуектердің және өзге де ақаулардың болуына жол берілмейді. Олардың барлығын көзбен анықтауға болмайды, сондықтан сапаны бақылаудың дәл осы әдісі қолданылады. Бұл бұзылмайтын түрге жатады, сондықтан тексеруден кейін өнімдерді пайдалануға беруге болады.  Дәнекерленген қосылыстарды радиографиялық бақылау гамма сәулелерінің, сондай-ақ қатты беттер арқылы рентген сәулесінің өту принципіне негізделген. Өту кезінде сәулелер материалмен соқтығысады және олардың тек бір бөлігі өтеді. Егер дәнекерлеуде құрылымның гетерогенділігін тудыратын тесіктер, раковиналар және басқа да ақаулар болса, онда олар басқа аймақтарға қарағанда көбірек сәулелерден өтеді. Бұл некенің болуын ғана емес, сонымен қатар оның мөлшерін, түрін және орналасуын дәл анықтауға көмектеседі. Нәтижелер арнайы пленкаға жазылады, бұл осы әдістің тағы бір артықшылығы. Бұл процедура ГОСТ 7512-86 сәйкес жүзеге асырылады. Артықшылықтары: Бұзылмайтын бақылаудың ең дәл әдістерінің бірі; Жасырын ақауларды анықтауға мүмкіндік береді; Оның арқасында сіз проблемалық аймақтың мөлшері мен орнын дәл анықтай аласыз; Ол салыстырмалы түрде қысқа мерзімде жүзеге асырылады, сондықтан нәтижелерді ұзақ күтудің қажеті жоқ; Дәнекерленген қосылыстардың радиографиялық әдісі-бұл жауапты объектілерге арналған бақылаудың ең заманауи әдісі.  РАП-160-5 тасымалданатын рентген аппаратының негізгі мақсаты рентген сәулесінің бағытымен бұйымдарды, материалдарды,дәнекерленген қосылыстарды бұзбай бақылау болып табылады. Бұдан басқа, аппаратты ең жоғары энергиясы 160 кВ дейінгі рентген сәулесінің шоғыры талап етілетін басқа да мақсаттар үшін пайдалануға болады, аппаратты стационарлық және стационарлық емес жағдайларда (өндірістік цехтар, Құрылыс және монтаждау алаңдары, далалық жағдайлар) пайдалануға болады. Аппараттың №77.99.24.427 санитарлық-эпидемиологиялық қорытындысы бар.Д. 008991. 07. 07 31.02.2007 ж. Дәнекерлеушілердің біліктілігін тексеру дәнекерлеушілердің біліктілігін разрядты белгілеу кезінде, жауапты жұмыстарды орындауға жіберу кезінде тексереді. Әр жағдайда олар теориялық тапсырмаларды да, практикалық дағдыларды да тексереді.Разряд тарифтік біліктілік анықтамалықтарында көзделген талаптарға сәйкес күшейтіледі. Дәнекерлеушілерді сынау зауытта құрылған арнайы комиссияны аттестаттау ережелеріне сәйкес жүзеге асырылады. Дәнекерлеушіге дәнекерлеуші дәнекерлей алатын конструкциялары көрсетілген куәлік беріледі. Дәнекерлеудің технологиялық процесін бақылау Дәнекерлеуді бастамас бұрын, дәнекерлеуші технологиялық карталармен танысады. Тігіс тәртібін сақтамау өнімнің айтарлықтай деформациясын тудыруы мүмкін, оны кейіннен жою қиын. Кем емес дәнекерлеу режимін сақтау маңызды. Дәнекерлеу аяқталғаннан кейін тігістер шлактан, ағындардан, ал түйіннің беті металл шашырауынан тазартылады [24]. Әрбір өндіріс процесі техникалық нормалардың талаптарынан белгілі бір ауытқуларды қамтиды. Егер мұндай ауытқулар белгілі бір өнім үшін белгіленген төзімділіктен асып кетсе — бұл ақаулық, ақаулық, оны жою керек. Егер ақаулықты жою мүмкін болмаса, өнімді пайдалануға қабылдау мүмкін емес. Дәнекерлеу өндірісінде өнім дұрыс дәнекерленген өнім, құрастыру, дизайн болып табылады. Жасалған бұйымдарда дәнекерлеу арқылы ақаулар олардың орналасқан жері мен пайда болу себептері бойынша ерекшеленеді. Оларды қарастырайық. Ақаулардың пайда болу себептері-бұл элементтердің дұрыс дайындалмауы мен жиналуына байланысты, дәнекерлеу режимінің бұзылуы, жабдықтың ақаулығы, дәнекерлеушінің ұқыпсыздығы және біліктілігінің төмендігі және технологиялық процестің басқа да бұзылуы. Бұл топтың ақауларына мыналар жатады: Тігістердің есептік өлшемдерге сәйкес келмеуі; Непровары; Кесу; Күйік; Тағалған бөлшектердегі ағып келулер; Қайнатылмаған кратерлер. Ақаулар олардың пайда болу себептеріне байланысты кристалдану және дәнекерлеу ваннасының өзі және тігістің түпкілікті қалыптасуы кезінде пайда болатын құбылыстармен байланысты. Бұл тігістің өзінде және тігіс аймағында жарықтар, қож қосындылары, тесіктер. Олардың орналасқан жеріндегі ақаулар-бұл металл бетіне түсетін жарықтар мен тесіктер, сынықтар, күйіктер, кесіктер, ағымдар-олардың барлығы сыртқы ақауларға жатады және сыртқы тексеру арқылы анықталуы мүмкін 26 суретте көрсетілген. Ішкі ақауларға сол жарықтар, сынықтар, қосындылар мен тесіктер жатады, бірақ тігіс ішінде орналасқан және бетіне шықпайды. Олар тек бұзылмайтын бақылау әдістерімен анықталады. А  қаулықтың келесі түрі-тігістің біркелкі еместігі. Пайда болады дәнекерлеу режимінің тұрақсыздығына, электродтың дұрыс емес бағытына байланысты ақау. Егер бұл автоматтандырылған дәнекерлеу болса, онда желідегі кернеудің ауытқуының себептері, берілгіш роликтерде сымның тайғанауы, саңылауларға сұйық металдың ағуы, электродтың көлбеу бұрышы дұрыс емес .Ағындар сұйық металдың шеттерге ағуы нәтижесінде пайда болады суық негізгі металл. Ағындар көбінесе орындалған кезде пайда болады тік жазықтықтағы көлденең тігістер. Олардың себебі үлкен дәнекерлеу тогы, тым ұзын доға,электродтың дұрыс емес көлбеуі, түсу кезінде дәнекерлеу кезінде өнімнің үлкен бұрышы болуы мүмкін. Кесінділер-бұл тігістің шеті бойымен негізгі металда пайда болған қиғаш ойықтар. Олар үлкен дәнекерлеу тогы мен ұзын доғаның нәтижесінде пайда болады, өйткені тігістің ені артып, шеттері қатты ериді. Бұрыштық тігістерді орындау кезінде электродтың тік қабырғаға қарай жылжуына жол бермеу керек.Негізгі металл жиектерінің жергілікті емес қорытпасы деп аталады. Сондай-ақ көп қабатты күйдіру кезінде жеке тігістердің бір-бірімен ерімеуі. Непрварлардың пайда болу себептері-металды масштабтан, тот пен кірден тазарту, жиектердің кішкене бұрышын жинау кезінде кішкене тазарту, дәнекерлеудің жоғары жылдамдығы. Ағын астында автоматты дәнекерлеу кезінде,әдетте, негізгі металл әлі жеткілікті түрде қызбаған кезде тігістің басында пайда болады. Сондықтан дәнекерлеу арнайы Шығыс жолақтарынан басталуы керек. Жарықтар-тігістердің ең қауіпті ақаулары. Олар тігістің өзінде де, тігіс аймағында да пайда болуы мүмкін. Олардың пайда болу себептері дәнекерлеу процесінде пайда болатын ішкі кернеулер болып табылады. Жарықтардың пайда болуына көміртектің,сондай-ақ күкірт пен фосфордың жоғарылауы әсер етеді. Күкірт металдың ыстық жарықтар мен фосфордың суық болуына бейімділігін арттырады. Қож қосындылары дәнекерлеу сымының бөліктері мен беттерін масштабтан, тот пен кірден нашар тазарту нәтижесінде пайда болады. Шлак қоспалары тігістің көлденең қимасын әлсіретеді және оның беріктігін төмендетеді. Газ тігістерде тері тесігі пайда болады, өйткені сұйық металда ерітілген газдар тез салқындаған кезде, сыртқа шығуға уақыт жоқ және көпіршіктер түрінде қалады. Бұл ақауды болдырмау үшін дымқыл немесе дымқыл ағынды пайдалануға, тоттың, майдың және бояудың болуына жол берілмеуі керек металл және дәнекерлеу сымының жиектері, жоғары дәнекерлеу жылдамдығы.Микроқұрылымның ақауларына мыналар жатады: оксидтердің жоғарылауы және түрлі металл емес қосындылар, микропоралар, ірі түйірлі, қызып кету, күйдіру. Күйіп қалудың себебі-дәнекерлеу ваннасын ауа оттегінен нашар қорғау, сонымен қатар өте үлкен дәнекерлеу тогында дәнекерлеу. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||