Құбыр. Бітіру біліктілік жмысы бырларды днекерлеуді технологиялы процесін зірлеу. Реферат

Скачать 0.53 Mb. Скачать 0.53 Mb.

|

|

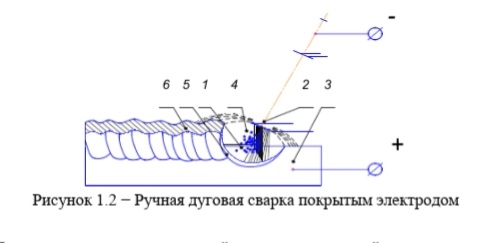

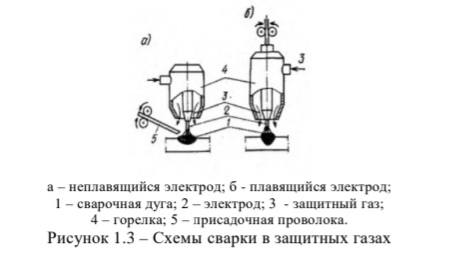

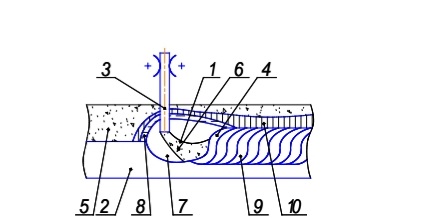

1.5 дәнекерлеу әдісін таңдау Қолмен доғалық дәнекерлеу Металл электродтармен доғалық дәнекерлеу қазіргі уақытта ең көп таралған әдістердің бірі болып қала береді. Дәнекерленген құрылымдарды өндіруде қолданылады. Бұл қолданылатын жабдықтың қарапайымдылығы мен ұтқырлығына, әртүрлі про-да дәнекерлеу мүмкіндігіне байланысты механикалық дәнекерлеу әдістеріне қол жеткізу қиын жерлерде және кеңістіктік позицияларда.Қапталған электродпен қолмен доғалық дәнекерлеудің маңызды кемшілігі - процестің төмен өнімділігі және дәнекерлеу сапасының дәнекерлеушінің практикалық дағдыларына тәуелділігі.Электродқа және дәнекерленетін бұйымға дәнекерлеу тогы көздерінен тұрақты және ауыспалы дәнекерлеу тогы беріледі. 1 доғасы электрод 2 Металл өзегін ерітеді, оның жабыны және негізгі металл 3 [6]. Балқытылған металл Шлакпен жабылған 4 жеке тамшы түріндегі электродтың женін 5 дәнекерлеу ваннасына жібереді. Дәнекерлеу ваннасында электрод пен негізгі металдың балқытылған металы араласады, ал балқытылған шлак 2-суретте көрсетілгендей 6 қожды құрайды.  Төмен көміртекті төмен қосындыланған болатты дәнекерлеу кезінде Ано – 1, СМ – 11, ОЗС – 2, ОК-46, УОНИ-13/55 электродтары пайдаланылады.Дәнекерлеу ваннасының өлшемдері дәнекерлеу режиміне байланысты және әдетте келесі шектерде болады: тереңдігі 7 мм – ге дейін, ені 8 – 15 мм, ұзындығы 10 – 30 мм.ОЖ-нің қатысу үлесі әдетте тігіс металының қалыптасуындағы жаңа металдың үлесі болып табылады (15-35%). Қолмен доғалық дәнекерлеудің артықшылығы-кез-келген кеңістіктік позицияларда дәнекерлеу мүмкіндігі; -қол жетімділігі шектеулі жерлерде дәнекерлеу мүмкіндігі; - бір дәнекерленген материалдан екіншісіне салыстырмалы түрде жылдам өту; - электрод маркаларының кең таңдауы арқасында әр түрлі болаттарды дәнекерлеу мүмкіндігі; - дәнекерлеу жабдықтарының қарапайымдылығы мен тасымалдануы. Қолмен доғалық дәнекерлеудің кемшіліктері: - басқа дәнекерлеу технологияларымен салыстырғанда тиімділігі мен өнімділігі төмен; - қосылыстардың сапасы көбінесе дәнекерлеушінің біліктілігіне байланысты; дәнекерлеу процесінің зиянды шарттары.Қорғаныс газдарының ортасында автоматты дәнекерлеу. Қорғаныс газдарындағы дәнекерлеу өнеркәсіпте кеңінен қолданылады. Осылайша, әр түрлі кеңістіктік позицияларда қалыңдығы оннан миллиметрге дейін ондаған миллиметрге дейін әр түрлі металдар мен қорытпаларды біріктіруге болады. Қорғаныс газы дәнекерлеу аймағына орталық түрде берілуі мүмкін (3 - сурет), ал балқитын электродпен дәнекерлеу жылдамдығы жоғарылаған кезде-бүйірден. ЭКҰ үшін тапшы және қымбат инертті газдардың шығыны туралы анықтама екі түрлі газ ағындарымен қорғалған; сыртқы ағын-әдетте Көмірқышқыл газы. (1.3 сурет)  Инертті газдардың белсенді қоспасы доғаның тұрақтылығын арттыру, еріту тереңдігін арттыру және тігістің пішінін өзгерту, балқытылған металды металлургиялық өңдеу, Дәнекерлеу өнімділігін арттыру үшін де ұсынылады. Газдар қоспасында дәнекерлеу кезінде электродты металдың тігіске ауысуы артады.1-5% оттегі бар аргон қоспасы төмен көміртекті және легирленген болатты балқитын электродпен дәнекерлеу үшін қолданылады. Аргонға оттегі қосу критикалық токты төмендетеді, тесіктердің пайда болуына жол бермейді, тігістің пішінін жақсартады.10-25% көміртегі диоксиді бар аргон қоспасы балқытылған электродпен дәнекерлеу кезінде қолданылады. Көміртекті болаттарды дәнекерлеу кезінде көмірқышқыл газын қосу тері тесігін болдырмауға мүмкіндік береді, доғаның тұрақтылығын және жобалар болған кезде дәнекерлеу аймағын қорғаудың сенімділігін біршама арттырады, жұқа табақты металды дәнекерлеу кезінде тігістің қалыптасуын жақсартады.Көміртегі диоксиді бар аргон қоспасы (20% дейін) және 5% аспайтын оттегі көміртекті және легирленген болаттарды балқытылған электродпен дәнекерлеу кезінде қолданылады. Белсенді газ қоспалары доғаның тұрақтылығын, қалыптасуын жақсартады тігістер және кеуектілікке жол бермеңіз. Көмірқышқыл газының оттегімен қоспасы (20% дейін) көміртекті болаттың балқытылған электродымен дәнекерлеу кезінде қолданылады. Бұл қоспаның жоғары тотығу қабілеті бар, терең ерітуді және жақсы пішінді қамтамасыз етеді, тігісті кеуектіліктен қорғайды.Жылу доғасы негізгі металл мен электрод сымын ерітеді. Дәнекерлеу ваннасының балқытылған металы дәнекерлеуді қалыптастыру үшін кристалданады. Қорғаныс газы ретінде аргон (гелий) қолданылады. Дәнекерлеу диаметрі 1,2 мм Св-08Г2С сымымен жүзеге асырылады.тігіс металының және тігіс аймағының құрылымы мен қасиеттері пайдаланылған сымның брендіне, негізгі металдың құрамы мен қасиеттеріне және дәнекерлеу режиміне байланысты. Көмірқышқыл газының сапасы тігіс металының қасиеттеріне айтарлықтай әсер етеді. Азот пен сутектің, сондай-ақ ылғалдың жоғарылауымен тігістерде тері тесігі пайда болуы мүмкін. Көмірқышқыл газын дәнекерлеу аз сезімтал тоттың теріс әсеріне. Қыздырғыштың саптамасынан өнімге дейінгі оңтайлы қашықтық 15-25 мм аралығында болады. егер электродтың шығуы үлкен болса, дәнекерлеу ваннасының газ қорғанысы бұзылуы мүмкін. Электродтың аз ұшуымен ток өткізгіш ауыз қуысы тез тозады және тігістің пайда болу шарттары нашарлайды. Бұл дәнекерлеу әдісінің кемшіліктері: - инертті қорғаныс газдарының тапшылығы және жоғары құны; - дәнекерлеушіні жарық және жылу сәулелерінен қорғау қажеттілігі. Әдістің артықшылықтары: Қорғаныс газдарының ортасында дәнекерлеудің негізгі артықшылықтары (салыстырғанда флюспен дәнекерлеу және электродтармен дәнекерлеу): - металдарды ашық ауада тотығудан қорғаудың жоғары дәрежесі; дәнекерлеу машинасының осы түрін пайдалану ыңғайлылығы әр түрлі кеңістіктік позициялар; - к-18 газдарының қоспасын қорғау ретінде пайдаланған кезде дәнекерлеу тігісінің бетінде шлак қосындылары мен оксидтері пайда болмайды; - қорғаныс газдары ортасында дәнекерлеуді пайдаланған кезде дәнекерлеу тігісін қалыптастыру процесін бақылауға және оны реттеуге болады; - доғалық дәнекерлеуге қарағанда үлкен өнімділік пен тиімділік; - к-18 газдарының қоспасында толтырғыш металдың төмен шашырауы. Қолдану салалары: Қорғаныс газдарының ортасында дәнекерлеуді қолдану аясы өте кең. Ол ұшу аппараттарының, құбырлардың түйіндерін қосу үшін қолданылады, баяу балқитын (титан, ниобий және т. б.) және түсті металдарды (алюминий, мыс). Ағын қабаты астында автоматты дәнекерлеу Дәнекерлеудің бұл әдісінің оңтайлы ерекшелігі-ода-да көрсетілгендей, ашық ауадаес, ағынды қабаттың астында  Сурет-1.4. Ағын қабаты астында автоматты дәнекерлеу Доғаның 1 жылуының әсерінен негізгі металл 2, электрод сымы 3 және дәнекерлеу аймағына тікелей жақын 5 ағынның бөлігі ериді. Электр сымы дәнекерлеу аймағына балқу жылдамдығымен беріледі және 4 тамшы түрінде 6 дәнекерлеу ваннасына өтеді. Балқытылған ағын тығыз серпімді қабықты құрайды-7 сұйық ағын қабаты арқылы құрылған 8 газ көпіршігі. Газ көпіршігінің ішінде артық бу қысымы пайда болады, ол сұйық ағынды ұстап тұрады және балқытылған металдың бір бөлігін дәнекерлеу бағытына қарама-қарсы итереді. Дәнекерлеу ваннасының кристалдануынан кейін 9 шлак қабығымен жабылған 10 дәнекерлеу пайда болады. Ағын қабаты астында дәнекерлеу кезінде жоғары өнімділікке электродта жоғары Токтар мен жоғары ток тығыздығын қолдану арқылы қол жеткізіледі. Дәнекерлеу аймағын қоршап тұрған тығыз ағынды қабаттың арқасында дәнекерлеу тогы мен ток тығыздығының жоғары мәні, шашырауға электрод металының жоғалуы және күйік жасалмайды, сонымен қатар тігістің пайда болу жағдайларын нашарлатпайды, сонымен қатар дәнекерлеу ваннасынан сұйық металдың үрленуіне жол берілмейді. Бұл мүмкіндік береді металлды шеттерін жоғары жылдамдықта кеспей дәнекерлеңіз. Ағынның негізгі мақсаты-дәнекерлеу ваннасын атмосфераның оттегі мен азотының зиянды әсерінен қорғау. Төмен көміртекті, төмен легірленген болаттарды дәнекерлеу үшін қазіргі уақытта Ан-17, АН-15, АН-42 ағындары қолданылады. Электрод сымы дәнекерленген металдың маркасы бойынша таңдалады. Ағын қабаты астында дәнекерлеуді айнымалы токпен де, тұрақты токпен де жүргізуге болады. Дәнекерлеу кезінде процесс үшін Тұрақты ток әдетте кері полярлыққа әкеледі. Ағын қабаты астында дәнекерлеудің маңызды кемшілігі-оны тек төменгі позицияда орындау мүмкіндігі, өйткені 15° көлбеу кезінде ағын төгіліп, сұйық металл да ағып кетеді.Ағын қабатының астында автоматты дәнекерлеу процестің жоғары өнімділігіне байланысты кең таралды. Әдістің артықшылықтары: - жақсартылған өнімділік; - электродты металдың ең аз шығыны (2% артық емес); - шашыраудың болмауы; - дәнекерлеу аймағын ең сенімді қорғау; - оксидтердің түзілуіне ең аз сезімталдық; − мелкочешуйчатая беті металл жігі байланысты жоғары тұрақты доғаның жану процесінің; − Жарық сәулесінен қорғайтын құралдар қажет емес, өйткені ағын қабаты астында жанып кетеді; - төмен металл салқындату жылдамдығы жоғары өнімділікті қамтамасыз етеді,металл жік механикалық қасиеттері; - кадрларды даярлауға арналған шағын шығындар; - субъективті фактордың әсері жоқ. Әдістің кемшіліктері: - дәнекерлеу флюін өндіру, сақтау және дайындаумен еңбек шығындары; - дәнекерленген бұйымның жиектеріне қатысты доғаның орнын түзету қиындықтары; - операторға жағымсыз әсер етуі; - барлық кеңістіктік позицияларда дәнекерлеу мүмкіндігі жоқ арнайы жабдықсыз. Қолдану салалары: - цех және монтаждау жағдайларында дәнекерлеу - металдарды 1,5-тен 150 мм-ге дейін және одан да көп пісіру; - Барлық металдар мен қорытпаларды, әртүрлі металдарды дәнекерлеу. - өнімділікті арттыру жолдары: - екі электрод арасында жанатын тәуелсіз доғамен дәнекерлеу (балқыту) (ток өнімге жеткізілмейді); доғадан бетіне дейін үлкен қашықтықта негізгі металл мүлдем ерітілмейді. - үш фазалы доғамен дәнекерлеу, онда балқу тереңдігі мыналарға байланысты электродтар мен өнім арасында жанатын доғалардағы токтардың қатынасы. - гетерогенді доғалармен дәнекерлеу. Электродтар мен издельдер арасындағы доғаның қоректенуі бұл жағдайда тікелей токпен, ал электродтар арасындағы доғалар ауыспалы токпен жүзеге асырылады. - электродтардың қоректенуіне негізделген бір фазалы екі электродты балқыту және дәнекерлеу трансформаторының екінші орамасының ұштары мен ортасынан жасалған бұйымдар. - доға ішіне толтырғыш сым бере отырып балқыту (ток сымына маяковский). − қажетті химиялық құрамды металдан жасалған астар бойынша Дәнекерлеу (Балқыту) және дәнекерлеу доғасының жылу сіңіру және балқыту эффектінің жоғарылау функцияларын орындайды. - біріктірілген доғамен дәнекерлеу (тәуелді және тәуелсіз, негізгі және қосымша электродтар)бөлінген электродпен дәнекерлеу. - таспалы электродпен Дәнекерлеу (Балқыту). - көп доғалы дәнекерлеу: жалпы ваннаға; бөлінген ванналарға. Қорытынды: Жоғарыда келтірілген талдау мен дәнекерлеуге арналған экономикалық пікірлерден біз инертті ортада Автоматты дәнекерлеуді таңдаймыз ал сырғымалы тіректер мен ілгектердің тігістері қолмен доғалы дәнекерлеу арқылы дәнекерленеді. 1.6 дәнекерлеу материалдарын таңдау. Электрод сымы. Дәнекерлеуге арналған электрод сымының маркасын дұрыс таңдау, қорғаныс газдары ортасында автоматтандырылған дәнекерлеу технологиясын дамытудың негізгі элементтерінің бірі болып табылады. Электрод сымының химиялық құрамы тігіс металының құрамын, сондықтан оның механикалық қасиеттерін анықтайды .Флюс астында автоматтандырылған дәнекерлеу және газдар қоспасында механикаландырылған дәнекерлеу кезінде ГОСТ 2246 – 70 сәйкес өнеркәсіп шығаратын сым қолданылады. Дәнекерлеу үшін химиялық құрамы 1.4-кестеде келтірілген Св-08Г2С маркалы дәнекерлеу сымын таңдаймыз. Кесте 1.5-МЕМСТ2246-70 бойынша Св-08Г2С дәнекерлеу сымының химиялық құрамы, %

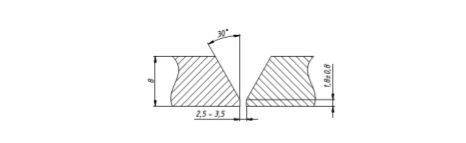

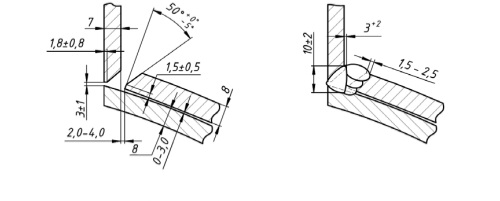

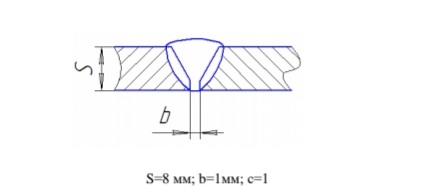

Өндірістік учаскеге беру алдында дәнекерлеу сымының әрбір партиясы әрбір бухтадағы сымның бетін тексеру жолымен бақылануы тиіс. Сымның бетінде қабыршақ, тот,майлау іздері, майысулар және басқа да ақаулар мен ластанулар болмауы тиіс. Дәнекерлеу алдында (дәнекерлеу тәсіліне қарамастан) тұтас қималы қоспаланған сымның әрбір бухты негізгі қоспалаушы элементтер құрамының сәйкестігіне тексерілуі тиіс. Қанағаттанарлықсыз нәтижелер кезінде бухтаны сымның Нақты химиялық құрамын сандық химиялық талдаумен белгілегенге дейін дәнекерлеу үшін пайдалануға болмайды. 1.7 қорғаныс газын таңдау Негізгі металл-болат 17гс белсенді инертті қолдануға мүмкіндік береді қорғаныс газы-аргон.. Біздің жағдайда жауапты құрылымды дәнекерлеу жүзеге асырылады, сондықтан тігістің сапасына жоғары талаптар қойылады.Сондықтан қосылыстардың сапасын арттыру үшін біз қорғаныс газы ретінде аргонды қолдануды ұсындық.Тігістің пайда болуынан басқа, бұл қоспасы қамтамасыз етеді жақсы қасиеттері металл жік салыстырғанда СО2, өйткені дәнекерлеу кезінде осы газда иеміз аз тотығу элементтерін металл дәнекерлеу ванна қарағанда дәнекерлеу кезінде таза СО2. K-18 газ қоспасын таңдаңыз. Газды жеткізу әдісі, дәнекерлеу жұмыстарын ұйымдастыруды ескере отырып, біз орталықтандырылған әдісті таңдаймыз. 1.8 дәнекерленген қосылыстар мен жиектерді дайындау түрін таңдау. Бұл өнімде дәнекерлеудің екі негізгі түрі бар: 1 түрі  Сурет 1.5-C17 дәнекерлеу қосылымы. Біз ГОСТ 16037-80-ден (дәнекерленген болат құбырлардың қосылыстары) С17 (екі жақты жиектері бар төсемсіз бір жақты) тігіс түрін таңдаймыз. Жоғарыда айтылғандарға негізделген дәнекерлеу әдісі қорғаныс газдарының ортасында механикаландырылған. 2 түрі (1.6 – сурет) - VІ қосылыстары, бұл стандартты емес тігіс, дәнекерленген металдың қалыңдығы 8 мм және 7 мм үшін.  Сурет-1.6.Дәнекерлеу қосылысы 1.9 дәнекерлеу режимдерінің параметрлерін есептеу МЕМСТ 14771-76 бойынша 17-ден қосылысты дәнекерлеу режимінің параметрлерін есептеу.  Сурет-1.7.Дәнекерлеу қосылымы С17 Балқытылған металл ауданы Fн  Дәнекерлеу тігіс с17 жалпы алаңы 48 мм2 орындаймыз 2 өту. Толтырғыш сымның диаметрі 𝑑эп = 4�ℎ𝑝 ± 0.05ℎ𝑝 1.2) 4 𝑑эп = √8 ≈ 1.61 мм Біз dn = 1,2 мм қабылдаймыз Қорытылу тереңдігі һР hР = 0,7 S – 0,5b hР = 0,7·8 - 0,5·1 = 5,1 мм Принимаем hР = 5 мм. dЭ = Кd Fn0.625 (1.3) Кd – кестелік коэффициент, Кd = 0,12 [5] dЭ = 0,12∙440,625 = 1,2 мм ГОСТ 2246-70 сәйкес диаметрлердің негізгі қатарынан сымның диаметрі ретінде de = 1,2 мм қабылдаймыз. Түбір тігісі үшін дәнекерлеу тогының мәнін есептелген балқыту тереңдігі және кн балқыту коэффициентін кестеден аламыз [2] I hK1 100, A (1.4) СВ K H I 5,1 100 175A СВ2.9 Қараймыз Iсв = 175±5А

| |||||||||||||||||||||||||||||||||||||