курсовая ремонт. Курсовая Добрынин. Бывает, что ремонт автомобиля проводится изза производственного брака, то есть, машина при этом может являться новой

Скачать 227.28 Kb. Скачать 227.28 Kb.

|

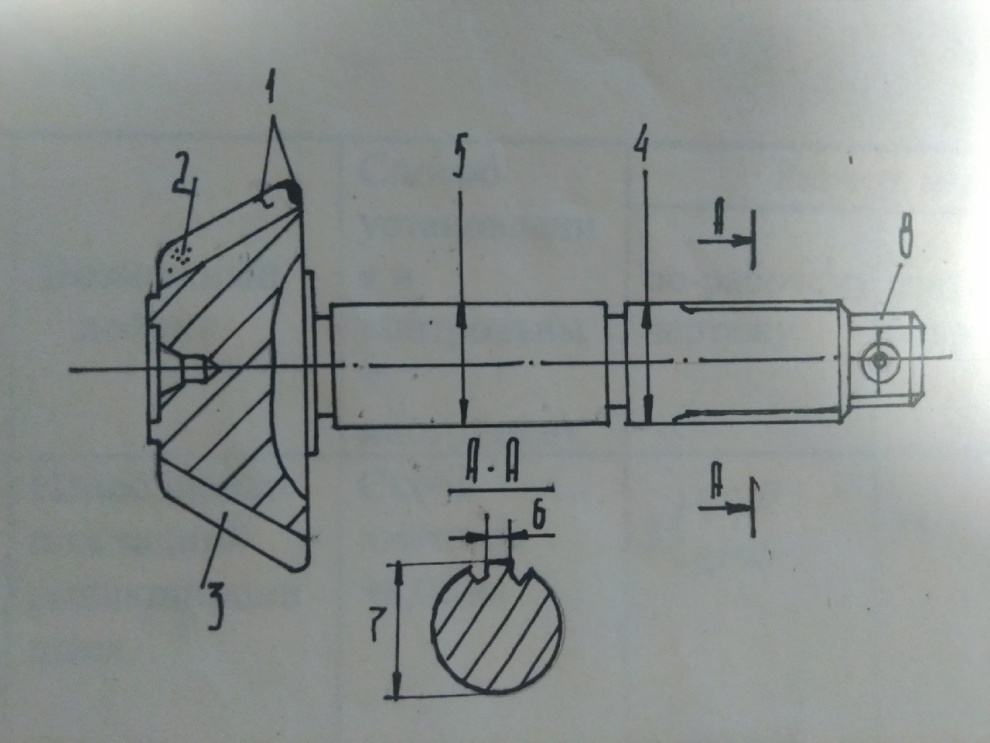

ВВЕДЕНИЕРемонт описывает собой совокупность известных мероприятий, направленных для приведения автомобиля и его частичных агрегатов, устройств в рабочее положение. На нынешний день такие службы оказываются СТО либо, другими словами, автосервисы и автомастерские Ремонт автомобиля обычно проводится впоследствии незначительного либо, крупного дорожно-транспортного происшествия. Мелкое ДТП, как правило, не приводит к масштабным ремонтным работам. В этом инциденте зачастую востребован кузовной ремонт. Ремонт может потребоваться и из-за большого срока эксплуатации транспортного средства. В этом случае прежде диагностируется ходовая часть автомобиля, проверяются все агрегаты и устройства, после проходит ремонт его вышедших из строя компонентов. Бывает, что ремонт автомобиля проводится из-за производственного брака, то есть, машина при этом может являться новой. В любом случае подобными работами не следует заниматься независимо. Для полной починки автомобиля и всех его деталей, агрегатов и устройств лучше обращаться к высококвалифицированным и многоопытным любителям. На нынешний день ремонт автомобиля может являться текущим и капитальным. В первом случае ремонт не требует крупных денежных затрат. Обычно он обходится покраской кузова, заменой некоторых деталей и устройств. Такие услуги могут оказать на СТО, в автосервисе либо, автомастерской. Что касается капитального ремонта, то он, наоборот, требует крупных денежных затрат. Он проводится после 15-20 лет службы автомобиля. Такими работами занимаются только специализированные ремонтные предприятия. Для снижения себестоимости перевозок нужно постоянное поддержание и восстановление работоспособности автомобильного парка, снижение затрат на его содержание. В моем курсовом проекте я представлю самый экономический и правильный способ устранения дефектов вала шестерни главной передачи автомобиля ГАЗ 24-10. А также разработаю технологический процесс восстановления вала шестерни главной передачи, опишу технологический процесс и рассчитаю производственную программу. 1 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬКонструктивные особенности Деталь, вал шестерни главной передачи, является деталью главной передачи, на которой крепится ведущая шестерня. Служит для передачи крутящего момента от карданного вала дифференциала ведущего моста. Относится к классу прямые круглые и стержни. Изготовлен из стали 20 XHM, твердость зубьев HRC 61-65. Вал шестерни главной передачи работает в тяжелых условиях. Возвращается при обильной смазке, при переменной нагрузке. Рабочими поверхностями вала шестерни главной передачи является: зубья шестерни, которые входят в зацепление с зубьями ведомой шестерни; посадочные места под передней и задней роликоподшипник. Описание дефектов При неравномерном распределении нагрузок, а так же при ударно статистических нагрузках, на вале шестерни главной передачи могут возникнуть трещины и дефекты любого характера. Обломы, трещины, пробоины, борозды, выкрашивание, поломки относятся к аварийным повреждениям – это результат работы при нагрузках значительно превышающие расчетные, что приводит к дефектам. Следующий вид дефекта – это естественный износ, который приводит к изменению первоначальной геометрической формы, размера и шероховатости поверхности. Так обломы, трещины, выкрашивание рабочей поверхности зубьев шестерни главной передачи относятся к аварийным повреждениям. А износ зубьев по толщине, износ шеек под передний или задний роликоподшипник, износ шлицов относится к естественному износу.

Выбор размера партии В условиях серийного ремонтного производства (по опыту ремонтных компаний) объем партии принимают равный месячной или квартальной потребности в ремонтируемых либо изготавливаемых деталях. Месячная программа восстанавливаемых согласно маршруту деталей Nмес. определяется согласно формуле: Nмес =N*Кр*n/Фу*12 ед = 3100*0,63*12/23*12 = 12227 деталей, (1.1) Где N – годовая программа деталей; Кр – коэффициент ремонта; n – количество деталей данного наименования устанавливаемых одновременно на один автомобиль; Фу – число рабочих дней в месяце. Размер партии деталей Z, шт., равен: Х = Nмес/ Х1 = 12227/2 = 6113 деталей, (1.2) где X1 – число запусков в месяц (принимается не более трех). Выбранный размер партии деталей принимают числу кратному пяти. Способы восстановления детали Выбор способа восстановления детали зависит от конструкционно–технологических особенностей и условий работы детали, её износа. Вал шестерни главной передачи: на нем восстанавливают следующие дефекты: - износ шейки под передний роликоподшипник. Восстанавливают осталиванием, хромированием. А так же наплавкой, с последующей обработкой. - износ шлицов по толщине. Восстанавливают заваркой в углекислом газе. - износ шлицов по наружному диаметру. Восстанавливают заваркой в углекислом газе. - резьба М20 х 1.5 -4h. Восстанавливают наплавкой с предыдущей и последующей механической обработкой. Выбор установочных баз Установочная база – наиболее важная из технологических баз в том смысле, что требования к ней наиболее сложные. Поэтому ее выбирают раньше других – самой первой. В общем виде можно так выразить условия, которыми руководствуются при подборе установочной базы: 1. Установочной базой обязана быть та поверхность детали, относительно которой в чертеже детали координирована обрабатываемая поверхность (сочетание установочной базы с базой конструкторской). 2. Точность, форма и размеры установочной базы обязаны гарантировать отличную устойчивость детали на установочных элементах приспособления и простоту закрепления детали. Таким образом, выбирая установочную базу, в первую очередь узнают, пригодна ли для такой роли конструкторская база. Положительный ответ означает то, что цель решена – установочная база подобрана. Остается определить эту базу в операционной карте, а также проставить от нее исходный размер, т.е. совместить с ней базу исходную Но такое оптимальное и простое решение допустимо не всегда, так как конструкторская база не всегда пригодна с целью исполнения функций установочной базы. В качестве примера можно привести вариант обрабатывания детали типа вилка. Установочной базой для восстановления шейки под задний роликоподшипник являются осевые конусные отверстия. Установочной базой для восстановления шейки под передний роликоподшипник являются осевые конусные отверстия. Установочной базой для восстановления шлицов по толщине являются осевые конусные отверстия. Установочной базой для восстановления шлицов по наружному диаметру являются осевые конусные отверстия. Установочной базой для восстановления резьбы являются осевые конусные отверстия. Расчет припусков и размеры заготовки При разработке технологического процесса определяют припуски на обработку. Общим припуском на обработку является слой металла, удаляемый с поверхности заготовки в процессе ее обработки на всех операциях. Установление нормальных припусков на обработку является важным вопросом и в технико-экономическом отношении. Величина припуска должна быть достаточной для того, чтобы были устранены различные дефекты заготовки (неровности, отклонения от заданного размера и формы, обезуглероженный или дефектный слой и т.п.), а также для компенсации погрешностей установки и базирования детали на данной операции и погрешности формы и размеров, полученные на предыдущей операции. Припуск на обработку зависит от вида и характера износа, а также от вида обработки (лезвийная или абразивная) и вида операции основного процесса (гальванические покрытия, наплавка, постановка дополнительной ремонтной детали, механическая обработка до ремонтного размера, напыление и др.). Правильно выбранные величины операционных припусков влияют на качество обработки и себестоимость ремонта. Величины припусков на обработку следует принять по рекомендациям [5]. Нормальный расчетный припуск для обработки «Z» складывается из суммы операционных припусков и допуска на величину припуска. Рассчитываю припуск на обработку резьбового конца после наплавки: Z =  + +  + d = 2,4 + 0,72 = 3,12 мм, (1.3) + d = 2,4 + 0,72 = 3,12 мм, (1.3)где  - припуск на токарную обработку; - припуск на токарную обработку; = 2,4 мм, [16, с.151, табл. 4.13]; = 2,4 мм, [16, с.151, табл. 4.13]; - припуск на шлифование; - припуск на шлифование; = 0,4 мм, [16, с.152, табл. 4.16]; = 0,4 мм, [16, с.152, табл. 4.16];d – допуск на величину припуска; d = 0,3 ÷ 0,4 (  ) = 0,4 * (2,4 + 0,4) = 1,12 мм. (1.4) ) = 0,4 * (2,4 + 0,4) = 1,12 мм. (1.4)Нахожу диаметр заготовки:  = =  + Z = 20 + 3,12 = 23,12 мм. (1.5) + Z = 20 + 3,12 = 23,12 мм. (1.5)Режимы обработки Проточить Наплавить Проточить Нарезать резьбу 1.7.1 Проточка Нахожу расчётную длину Lp = l + l1 + l2 = 18 + 0,8= 18,8 мм, (1.6) Где l - длинна 12 мм l1, l2 – величина и перебег инструмента 0,8 мм 2. Определяют глубину резания Убираю старую резьбу, стачивая 1,6 мм 3. Определяю подачу Беру по справочнику S=0,3 мм на оборот 4. Определяю скорость резания v=45м/с 5. Определяю частоту вращения шпинделя n=1000 v/(π Д)=1000 45/(3,14·23,12)=629 мин-1, (1.7) Полученную частоту вращения шпинделя корректирую по паспорту станка: n = 500 мин-1. Наплавка Для наплавки выбираю режимы: Длина наплавки – 18 мм; Проволока СВ – 0,8 (ГОСТ 2246 – 70); Диаметр 1,6 мм; Вылет мундштука 15 – 18 мм; Скорость подачи проволоки S = 1,3 – 1,4 мм/мин; Шаг наплавки S = 2.5 мм/об; Частота вращения детали -2 мин-1 Напряжение 16 – 17 В. Протачивание Нахожу расчётную длину обработки  = 1 + = 1 +  + +  = 18,8 мм. (1.8) = 18,8 мм. (1.8)Определяют глубину резания по величине припуска t =  = =  = 1,56 мм. (1.7) = 1,56 мм. (1.7)Определяю подачу инструмента – берется по справочнику S = 0.3мм/об. Определяю окружную скорость – берется по справочнику и МУ [12], V = 45 м/мин. Определяю частоту вращения N =  = =  = 620 мин-1, (1.8) = 620 мин-1, (1.8)где Д – номинальный диаметр заготовки до обработки. Полученную часть вращения шпинделя корректирую по паспорту станка n = 500 мин-1. Нарезание резьбы. Нарезание внешней резьбы производят резьбовыми заточенными по профилю создаваемой резьбы за счет осуществления черновых и чистовых проходов общим числом около 10. Для треугольной резьбы глубина резанья должна быть: при шаге резьбы менее 20мм для чистовых и черновых проходов в пределах 0,05…0,10 мм на один проход; при шаге резьбы более 2 мм для черновых проходов 0,25…0,5 мм, для чистовых 0,05…0,1 на один проход. 1.8 Расчет норм времениВосстановление шейки под втулку шестерни третьей передачи ведомого вала коробки передач. Проточка Наплавка Проточка Нарезание резьбы 1.8.1 Проточка Нахожу основное время to =  = =  = 0,1 мин. (1.9) = 0,1 мин. (1.9)Определяю вспомогательное время tвсп = 1,6 мин. Определяю дополнительное время – беру по справочнику в процентах от оперативного времени – 7,6 % tдоп = (to + tвсп) * 7,6 / 100 = (0,173 + 1,6) * 7,6 / 100 = 0,13 мин-1. (1.10) Нахожу штучное время Tшт = to + tвсп + tдоп = 0,1 + 1,6 + 0,13 = 1,83 мин. (1.11) Определяю подготовительно – заключительное время: беру по справочнику в минутах tп.з = 9 мин. Определяю время штучно – калькуляционное время Tштк = Tшт + tп.з / x = 1,83 + 9 / 15 = 2,43 мин. (1.12) 1.8.2 Наплавка Определяю основное время to =  = =  = 4 мин. (1.13) = 4 мин. (1.13)Определяю вспомогательное время tвсп = 1,6 мин. Определяю дополнительное время – беру по справочнику в % от определенного времени – 7,6% tдоп = (to + tвсп) * 7,6% = (3,76+1,6) * 7,6/100 = 0,46 мин-1. (1.14) Нахожу штучное время Tштк = to + tвсп + tдоп = 3,76 + 1,6 + 0,46 = 5,76 мин. (1.15) Определяю подготовительно – заключительное время: беру по справочнику tп.з = 9 мин. Определяю время штучно – калькуляционное время Tштк = Tшт + tп.з / x = 5,76 + 9 / 15 = 6,36 мин. (1.16) Протачивание Нахожу основное время to =  = =  = 0,1 мин. (1.17) = 0,1 мин. (1.17)Определяю вспомогательное время tвсп = 1,6 мин. Определяю дополнительное время – беру по справочнику в процентах от оперативного времени – 7,6 % tдоп = (to + tвсп) * 7,6 / 100 = (0,1 + 1,6) * 7,6 / 100 = 0,13 мин-1. (1.18) Нахожу штучное время Tшт = to + tвсп + tдоп = 0,1 + 1,6 + 0,13 = 1,83 мин. (1.19) Определяю подготовительно – заключительное время: беру по справочнику в минутах tп.з = 9 мин. Определяю время штучно – калькуляционное время Tштк = Tшт + tп.з / x = 1.903 + 9 / 10 = 2.43 мин. (1.20) Нарезание резьбы Нахожу основное время to =  = =  = 0,17 мин. (1.21) = 0,17 мин. (1.21)Определяю вспомогательное время tвсп = 1,6 мин. Определяю дополнительное время – беру по справочнику в процентах от оперативного времени – 7,6 % tдоп = (to + tвсп) * 7,6 / 100 = (0,1 + 1,6) * 7,6 / 100 = 0,13 мин-1. (1.22) Нахожу штучное время Tшт = to + tвсп + tдоп = 0,13 + 1,6 + 0,13 = 2,03 мин. (1.23) Определяю подготовительно – заключительное время: беру по справочнику в минутах tп.з = 9 мин. Определяю время штучно – калькуляционное время Tштк = Tшт + tп.з / x = 2,03 + 9 / 15 = 2.03 мин. (1.24) 1.9 Выбор оборудованияПри выборе оборудования для каждой технологической операции должны быть учтены следующие факторы: Размер партии деталей или заготовок габаритные размеры детали (заготовки), размеры и расположение обрабатываемых поверхностей требования, чистоты и экономичности обработки. Протачивание: Токарно–винторезный станок; Токарный автомат продольного точения повышенной точности – модель 1В10П; Габаритные размеры 150x810 мм; Мощность токарно-винторезного станка составляет 1,5 кВт; Цена 600000 руб. Наплавка: Комплекс оборудования типа РМ-11 для электродуговой наплавки. Состав комплекса РМ-11: - самоходная поворотная электроприводная колонна, передвигающаяся по рельсам параллельно оси наплавляемого валка, закрепленного в центрах токарного станка; - наплавочный автомат, закрепленный на передвигающейся вертикально и горизонтально консоли колонны; - сварочный выпрямитель; - система управления; - система сбора и просева отработанного сварочного флюса, подаваемого после просева в флюсобункер наплавочного автомата; - платформа для операторов. Мощность составного комплекса РМ-11 составляет 2,3 кВт. Шлифование: Станок для шлифовки коленчатых валов -модель AMC-SCHOU. Габаритные размеры (длина ширина) мм 2030х1550; Мощность станка для шлифовки коленчатых валов составляет 5,5 кВт.

КОНСТРУКТОРСКАЯ ЧАСТЬ 2.1 Обоснование выбора приспособления Экономическая целесообразность выбора и применения станочных приспособлений в производстве определяется их окупаемостью. Все затраты на оснащения производства приспособлениями должны быть компенсированы за счёт экономии производственных затрат. Согласно программе производства и технического процесса разрабатывают специальное приспособления для наложенных операций, закрепленных за станками. Приспособление разрабатываю на конкретные операции и поэтому они рассчитаны на установки и закрепление однотипных деталей. Такое приспособление обеспечивает высокую точность установки и быстрое закрепление детали. Для удешевления изготовления специальных приспособлений предусматривают их в составе широкого использования в стандартных узлах и деталях. Срок службы специальных приспособлений предусматриваю их в составе широкого использования в стандартных узлах и деталях. Срок службы специальных приспособлений при постоянной нагрузке 3 – 5 лет. 2.2 Описание конструкции приспособления Приспособление служит для точной установки детали и быстрое ее закрепление при выполнении станочных операций. Приспособление состоит из: корпус, привод зажима. Приспособление работает – берется деталь, укладывается на рабочее место приспособление, включается привод зажима – вынимается деталь и передается в контейнер или участок сборки. При окончании операции выключается привод зажима. 2.3 Расчет усилия зажима детали Выходное усилие рассчитывается по следующим данным: Q = 2 * (P + q) *  * *  = =2 * (120 + 0,2) *  * *  = 200 кгс = 2000 Н, (2.1) = 200 кгс = 2000 Н, (2.1)Где P – сила действия на шток q – коэффициент L – длина рычага  - коэффициент трения - коэффициент тренияДопустимое усилие Q = 3600 H, а получить 2000 H, следовательно, удовлетворяет условию на прочность. ЭКОНОМИЧЕСКАЯ ЧАСТЬСебестоимость ремонта детали В соответствии с разработанным технологическим процессом и производственным технологическом процессом и производственным техническим процессом и производственным техническим нормированием технологических операций определяю себестоимость и экономический эффект ремонта. Денежные затраты на единицу продукции есть себестоимость. Себестоимость ремонта детали складывается из заработной платы производственных рабочих, накладных расходов и стоимости материала, израсходованных на ремонт детали. Себестоимость ремонта определяю по следующей формуле: С = Р + Н + М = 4,62 + 4,96 + 18,821 = 28,40 руб. (3.1) Где Р – основная заработная плата производственных рабочих (руб) Н – накладные расходы М – стоимость материала Основная заработная плата. Основную заработную плату определяю по формуле: Р = ПЗ + ДЗ + НЗ = 3,1 + 0,31 + 1,21 = 4,62 руб. (3.2) Где ПЗ – прямая заработная плата ДЗ – дополнительная заработная плата НЗ – начисления на заработную плату Определяю прямую заработную плату ПЗ1 =  = =  = 3,1 руб. (3.3) = 3,1 руб. (3.3)Где Тс – тарифная ставка рабочего Остальные данные свожу в таблицу. Таблица 2. Калькуляционная карта.

ПЗ2 =  = =  = 0,31 руб. (3.4) = 0,31 руб. (3.4)ПЗ3 =  = =  = 6,09 руб. (3.5) = 6,09 руб. (3.5)Определяю дополнительную заработную плату – определяю в процентах к прямой заработной плате и составляет 10 % ДЗ =  = =  = 0,31 руб. (3.6) = 0,31 руб. (3.6)Начисление на заработную плату рассчитываю по установленному проценту 35,5 % к сумме прямой и дополнительной заработной плате. НЗ =  = =  = 1,21 руб. (3.7) = 1,21 руб. (3.7)Накладные расходы Накладные расходы принимаю в процентах и прямой заработной плате. Они складываются из цеховых и общезаводских расходов. Цеховые расходы составляют 100 – 120 %, а общезаводские – 40 – 50 % к прямой заработной плате. Определяю по формуле: Н = ПЗ * 160 / 100 = 3,1 * 160 / 100 = 4,96 руб. (3.8) 3.4 МатериалыСтоимость материала на ремонт деталей определяется по количеству расходуемого материала на одну. Нахожу стоимость наплавленного материала. М = Q * Ц = 19,812 * 950 = 1882140/100 = 18,821 руб. (3.9) Где цена 1 кг = 5 руб. Нахожу площадь кольца S = П * (R2 – r2) = 3,14 * (346,7 – 306,25) = 127,013 см3 (3.10) 2) Нахожу объем наплавленного метала V = S * h = 127 * 20 = 2540 см3 (3.11) Нахожу массу наплавленного металла Q = V * j = 2540 * 7,8 = 19812 г (3.12) Где j – плотность наплавленного металла, j = 7,8 гр / см3 Определение экономического эффекта Экономически эффективная разработка технологического процесса может определяться путём сравнения следующих показателей: - себестоимость ремонта детали со стоимостью детали по прейскуранту; - себестоимость ремонта детали по проекту и заводским данным. Экономическая эффективность путем сравнения себестоимости по проекту с себестоимости ремонта на А.Р.З. Э = N * Kp * n (C3 - C) = 3100* 1.5 * 12 * (62,18 – 62,15) = 1080 руб. (3.13) Деталь в килограммах по цене соответствующего материала в зависимости от го количества. ЗАКЛЮЧЕНИЕДанный разработанный технологический процесс по восстановлению детали имеет преимущества. В нем приведены результаты расчетов норм времени, годовой трудоемкости работ. Удалось повысить производительность труда, снизить трудоемкость производства работ. При ремонте за счёт внедрения более прогрессивной технологии ремонта поворотного кулака. Так же все используемые материалы и способы восстановления являются самыми новыми и лучшими. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1 Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта (утв. Минавтотрансом РСФСР 20.09.1984). [Электронный ресурс] / Консультант-плюс. - 1999-2018. - Электрон. дан. - Режим доступа: http://www.consultant.ru/document/cons_doc_LAW_67246/. (дата обращения: 17.09.2019). 2 Решение Комиссии Таможенного союза от 09.12.2011 N 877 (ред. от 13.12.2016) "О принятии технического регламента Таможенного союза "О безопасности колесных транспортных средств" (вместе с "ТР ТС 018/2011. Технический регламент Таможенного союза. О безопасности колесных транспортных средств"). [Электронный ресурс] / Консультант-плюс. - 1999-2019. ‒ Электрон. дан. ‒ Режим доступа: http://www.consultant.ru/document/cons_doc_LAW_125114/. (дата обращения: 21.09.2019). 3 ГОСТ 2.105-95 Единая система конструкторской документации. Общие требования к текстовым документам. [Электронный ресурс] – Режим доступа: http://www.internet-law.ru/gosts/2872/?f1=&f2=0&f3=0&f4=0&p=1. (дата обращения: 29.09.2019). 4 ГОСТ 3.1129-93 Единая система технологической документации. [Электронный ресурс] – Режим доступа: http://www.docload.ru (дата обращения: 28.04.2019). 5 Геленов А.А. Автомобильные эксплуатационные материалы: Учебное пособие для студ. учреждений сред. проф. образования: Профессиональный модуль: Техническое обслуживание и ремонт автотранспорта / Геленов Андрей Ананмурадович, Сочевко Тамара Ивановна, В. Г. Спиркин. - М. Академия, 2015. - 304с. 6 Епифанов Л.И. Техническое обслуживание и ремонт автомобилей[Электронный ресурс]: Учебное пособие / Л.И. Епифанов, Е.А. Епифанова. - 2 изд., перераб. и доп. - М.: ИД ФОРУМ: НИЦ ИНФРА-М, 2018 - 349 с. ‒ Режим доступа:http://znanium.com/bookread2.php?book=923773 (дата обращения 25.09.19). 7 Богатырев А.В. Автомобили. Учебник / А.В. Богатырев, Ю.К. Есеновский-Лашков, М.Л. Насоновский; Под ред. А.В. Богатырева. - 3-e изд., стер. - М.: НИЦ ИНФРА-М, 2014. - 655 с. [Электронный ресурс] – Режим доступа:http://znanium.com/bookread2.php?book=359184.(дата обращения: 25.09.2019). 8 Иванов В.П., Савич А.С., Ярошевич В.К. Ремонт автомобилей: учебник. – Минск: Вышэйшая школа, 2014. – 336 с. [Электронный ресурс] ‒ Режим доступа: http://znanium.com/catalog.php?bookinfo=509477. (дата обращения: 28.09.2019). 9 Карагодин В. И. Ремонт автомобилей и двигателей: учебник для СПО. – 14 изд., перераб. – М.: Академия, 2017. – 496 с. 10 Оборудование для автосервиса. [Электронный ресурс] ‒ Режим доступа: http://grantek-avto.ru/ (дата обращения: 20.09.2019). 11 Мигаль В.Д. Методы технической диагностики автомобилей. Учебное пособие / В.Д. Мигаль, В.П. Мигаль. - М.: ИД ФОРУМ: НИЦ ИНФРА-М, 2014. - 416 с.[Электронный ресурс] – Режим доступа: http://znanium.com/bookread2.php?book=431974.11.(дата обращения: 27.09.2019). 12 Передерий А. В.Методические указания по самостоятельной работе над курсовым проектированием по специальности 23.02.03 «Техническое обслуживание и ремонт автомобильного транспорта», 2019. 13 Передерий В.П. Устройство автомобиля. − М.: ИД «Форум» −ИНФРА-М, 2019. – 286 с. [Электронный ресурс] ‒ Режим доступа:http://znanium.com/catalog/product/988990(дата обращения: 15.09.2019). 14 Пехальский А.П. Пехальский И.А. Устройство автомобилей: лабораторный практикум: учеб. пособие для студ. учреждений сред. проф. образования. – 5-е изд., стер. – М.: Академия, 2014. – 272 с. 15 Ремонт, обслуживание, эксплуатация автомобилей. [Электронный ресурс] ‒ Режим доступа: http://www.autoprospect.ru. (дата обращения: 05.10.2019). 16 Светлов М.В., Светлова И.А. Техническое обслуживание и ремонт автомобильного транспорта. Дипломное проектирование: учебно – методическое пособие. – М.: КНОРУС, 2015. – 328 с. 17 Скепьян С. А. Ремонт автомобилей. Курсовое проектирование [Электронный ресурс]: Учебное пособие / С.А. Скепьян. - М.: НИЦ ИНФРА-М; Мн.: Нов. знание, 2014. - 235 с. // ЭБС znanium. - URL: http://znanium.com/bookread2.php?book=417967 (дата обращения 08.10.19) 18 Станки металлорежущие, станочная оснастка, металлорежущий инструмент. [Электронный ресурс] ‒ Режим доступа: http://www.investstanok.ru (дата обращения: 02.10.2019). 19 Стуканов В.А. Устройство автомобилей: Учебное пособие / В.А. Стуканов, К.Н. Леонтьев. - М.: ИД ФОРУМ: НИЦ ИНФРА-М, 2019. - 496 с. - Режим доступа: http://znanium.com/catalog/product/1010660(дата обращения 30.09.19). | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||