Бйым, машина жасаудаы ндірістік жне технологиялы дерістер Бйым жне оны бліктері. Бйым

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

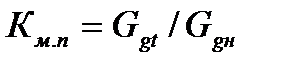

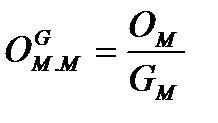

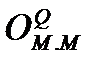

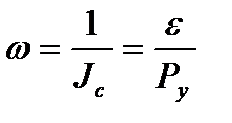

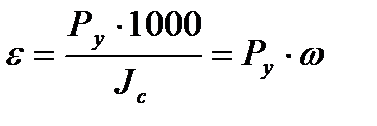

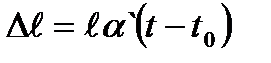

Машиналар конструкцияларының технологиялылығы, детальдарды дайындаудың сапасы мен дәлдігіКонструкция технологиялылығы. Конструкцияның технологиялылығын қамтамасыз етуге бұйымдарды шығару мен пайдалану кезінде жұмысты орындау жағдайларын жетілдіру және қабылданған шешімдегі технологиялық құжаттамаларды белгілеу кіреді. Өндірісте машиналар конструкциясының технологиялылығы немесе машиналардың өндірістік технологиялылығы дегеніміз – уақыт, еңбек және құралдардың шығындары ең аз болған кездегі өндіріс үдерісінде орындалатын жұмыстарға машиналар конструкциясының бейімделу дәрежесі. Детальдар технологиялылығы – технологиялық жарамсыздықтың ықтималдылығы ең аз болған кездегі детальдардың конструкциялық формаларының оларды дайындаудың технологиялық үдерістеріне сәйкестік дәрежесі. Детальдар технологиялық және технологиялық емес болуы мүмкін. Машина конструкциясының сабақтастығы машина және оның бөлшектерінің унификациясы және конструкцияның жинақылығы және т.б. көрсеткіштерімен сипатталады. Көрсеткіштері жақсартылған жаңа машинаның конструкциясын жасау кезінде бұдан бұрын шығарылған типтес машинаның конструкциясы мен жасау тәжірибесі ескеріледі. Сондықтан жаңа машинаның конструкциясында (сапа көрсеткіштерін төмендетпестен) базалық машинаның детальдары, жинақ бірліктері және кешендері неғұрлым көп қолданылған болса, соғұрлым оның жобалауы мен өндірісі оңайға түседі, себебі бұл кезде жұмыстағы сызбалардың, технологиялық карталардың, технологиялық құрал-саймандардың бір бөлігін қолдану мүмкіндігі туындайды. Машиналар конструкциясы сабақтастығын жоғарылатудың басты жолдарына бұйымдар және оның бөлшектері, бір типтегі машиналар конструкциясында унификацияланған детальдар мен тораптарды қолдану аясын кеңейту және т.б. жатады. Унификацияланған деп әртүрлі машина механизмдерінде немесе әртүрлі машиналар конструкциясында қолдануға мүмкін болатын детальдар мен тораптарды айтамыз. Көлік техникасының унификацияланған тораптарына олардың тежегіштері, редукторлары, шығырдың жүріс теңгергіштері және т.б. жатады. Детальдарды, жинақ бірліктері мен кешендерін унификациялау машиналарды жобалау мен шығаруға дайындықты жеделдетеді, унификацияланған тораптарды ірісериялы немесе массалы өндіріске ауыстыру есебінен олардың өзіндік құнын азайтып, сапасын арттырады, машинаны пайдалануға қажетті қосалқы детальдар мен тораптардың жалпы санын қысқартады. Машина конструкцияларының сабақтастығы төмендегі коэффициенттермен сипатталады: бұйым унификациясы, элементтер унификациясы, сабақтастық және қайталану коэффициенттері. Бұйым унификациясының коэффициенті Көлік техникасы конструкцияларының унификациясы коэффициентінің мәндері 0,2...0,7 аралығын қамтиды. Элементтер унификациясының коэффициенті Сабақтастық коэффициенті Қайталану коэффициенті мұндағы, Конструкцияның рационалдылығы және қарапайымдылығы. Машиналардың бірлік қуатын өсіру, автоматика және телемеханика жүйелерін енгізу, әдетте, машина конструкциясын күрделендіреді, бұл өз кезегінде машинаны өндіру және пайдалану саласында қосымша шығындарды талап етеді. Машинаның сенімділігін сақтай отырып, өндіріске кететін шығындарды қысқартудың негізгі жолы – берілген сапа көрсеткіштерін есепке ала отырып, машина конструкциясын мүмкіндігінше қарапайым ету, яғни машина конструкциясы барынша қарапайым болуымен қатар, онда барлығы рационалды орналасуы қажет. Бұл талап детальдарға да қатысты болуы тиіс. Конструкция детальдарының рационалдылығы, қарапайымдылығы және технологиялылығының мысалы ретінде теңгергіш корпусының конструкциясын алуға болады (1.3-сурет).  1.3-сурет. Теңгергіш корпусының қарапайым және технологиялы конструкциясы Мұнда корпус пен букса қақпағы біріктірілген е-е жазықтығы бір өтпемен өңделеді, ал теңгергіш корпусының (1.4-сурет) г-г жазықтығын екі рет өтіп барып өңдейді.  1.4-сурет. Теңгергіш корпусының күрделендірілген және технологиялы емес конструкциясы Теңгергіш конструкциясы (1.3-суретті қараңыз) сонымен қатар формасының қарапайымдылығымен және мықты пайдалану технологиялылығымен сипатталады, себебі шайқалу мойынтірегімен бірге жинақталған жүріс дөңгелектері торабының теңгергіш корпусынан еркін алып-салынуын қамтамасыз етеді. Машина конструкцияларының рационалдылығы мен қарапайымдылығы сапа көрсеткіштері жиынтығымен сипатталады. Машинаны өндіру, құрастыру, пайдалану және жөндеу кезінде жүзеге асырылатын конструкция рациональділігінің ең маңызды көрсеткіші болып оның біріккендігі саналады. Біріктірілген конструкцияларды жинау, құрастыру, қайта құрастыру және жөндеу едәуір жеңіл болады, сонымен қатар, шашу-құрастыру жұмыстарының көлемі азаяды, жөндеудің заманауи агрегаттық әдісін қолдануға мүмкіндіктер туады. Бірігу коэффициенті  бірікпеге кіретін детальдар санының бірікпеге кіретін детальдар санының  машинадағы детальдардың жалпы санына машинадағы детальдардың жалпы санына  қатынасын білдіреді: қатынасын білдіреді: ; (1.7) ; (1.7)Машинаның меншікті материалсыйымдылығы (металсыйымдылығы) Мм машина конструкциясына жұмсалатын материал шығынының машина қуатына немесе өнімділігіне қатынасын сипаттайды. Мысалы, крандар үшін бұл көрсеткіш кран массасының  оның жүккөтерімділігіне оның жүккөтерімділігіне  қатынасын білдірсе, ал конвейерлер үшін конвейер массасының оның сағаттық өнімділігіне қатынасымен анықталады және т.б.: қатынасын білдірсе, ал конвейерлер үшін конвейер массасының оның сағаттық өнімділігіне қатынасымен анықталады және т.б.: ; (1.8) ; (1.8)Материалды қолдану коэффиценті  белгілі бір материал түрінің (легірленген болаттар, илемдар, құймалар және т.б.) қаншалықты қолданылғандығымен сипатталады: белгілі бір материал түрінің (легірленген болаттар, илемдар, құймалар және т.б.) қаншалықты қолданылғандығымен сипатталады: ; (1.9) ; (1.9)мұндағы,  - қолданылған материалдың жалпы массасы; - қолданылған материалдың жалпы массасы;  - машина массасы. - машина массасы.Материалды пайдалану коэффициенті  дайын болған деталь массасының дайын болған деталь массасының  дайындама массасына дайындама массасына  қатынасын білдіреді: қатынасын білдіреді: ; (1.10) ; (1.10) коэффициентінің мәні неғұрлым жоғары болған сайын, ол деталь дайындамасының жетілдіріп жасалғандығын, яғни оны өңдеу кезінде материал шығынының соғұрлым аз болатындығын көрсетеді. Дайындамалары көлемдік қалыптау және шекіме әдістерімен алынған детальдарда коэффициентінің мәні неғұрлым жоғары болған сайын, ол деталь дайындамасының жетілдіріп жасалғандығын, яғни оны өңдеу кезінде материал шығынының соғұрлым аз болатындығын көрсетеді. Дайындамалары көлемдік қалыптау және шекіме әдістерімен алынған детальдарда  коэффициентінің мәндері жоғары деңгейде болады. коэффициентінің мәндері жоғары деңгейде болады.Типтік технологиялық үдерістерді қолдану коэффициенті  машинаны жасауда қолданылатын типтік технологиялық үдерістер санының машинаны жасауда қолданылатын типтік технологиялық үдерістер санының  оны өндіру үшін қажетті технологиялық үдерістердің жалпы санына оны өндіру үшін қажетті технологиялық үдерістердің жалпы санына  қатынасын білдіреді: қатынасын білдіреді: = =  / /  ; (1.11) ; (1.11)Машина жасаудың меншікті өзіндік құны Өм.м машина жасауға жұмсалатын абсолюттік жалпы шығындардың машинаның құрылымдық немесе пайдалану сипаттамаларына (масса, өнімділік, жүккөтерімділік) қатынасы түрінде анықталады:  ; ;  ; (1.12) ; (1.12)мұндағы,  , ,  - сәйкесінше масса және жүккөтерімділік бойынша машинаны жасаудың меншікті өзіндік құны; - сәйкесінше масса және жүккөтерімділік бойынша машинаны жасаудың меншікті өзіндік құны;  - машинаны жасаудың толық өзіндік құны; - машинаны жасаудың толық өзіндік құны;  - машина массасы; Q – машинаның өнімділігі немесе жүккөтерімділігі. - машина массасы; Q – машинаның өнімділігі немесе жүккөтерімділігі.Бұйымдар сапасы және оның көрсеткіштері. Машина жасау және машина жөндеу өндірісінің қазіргі кезеңінде көлік техникасын шығару мен жөндеу сапасын одан сайын көтере түсудің маңызы өте зор. Бұған көлік техникасын пайдаланудың экономикалық тиімділігі едәуір дәрежеде байланысты болады. Өнім сапасы – арналуына сәйкес белгілі бір талаптарды қанағаттандыруға қабілеттілікті тудыратын өнім қасиеттерінің жиынтығы. Өнім сапасы бірқатар көрсеткіштермен сипатталады, оларды төмендегідей үш топқа бөлуге болады: - техникалық (қуат, ПӘК, өнімділік, үнемділік және т.б.), бұл көрсеткіш машинаның жетілдірілу дәрежесін анықтайды; - өндірістік-технологиялық (немесе конструкцияның технологиялық көрсеткіші), бұл көрсеткіш бұйымды жасауға, оны техникалық күту мен жөндеуге жұмсалатын еңбек пен құралдар шығындарын үйлесімді қамтамасыз ету тұрғысынан алғанда қабылданған конструктивті шешімдердің тиімділігін сипаттайды; - пайдалану көрсеткіштері, мұнда бұйымның сенімділік көрсеткіштері, эргономикалық сипаттамалары, яғни «адам-машина-орта» жүйесіндегі адамның гигиеналық, физиологиялық және басқа да қажеттіліктері жиынтығын ескеру дәрежесі, эстетикалық сипаттамалары, бұйымның сыртпішінін әсемдеу, көркемдік композицияны жетілдіру және т.б. кіреді. Бұйым сапасына баға беруде, сонымен қатар республикамыздағы және шетелдердегі патенттік қорғау дәрежесі мен патенттік тазалығы ескерілуі тиіс. Базалық көрсеткіштерінің сәйкестендірілген жиынтығымен салыстыру негізінде өнім сапасының қатынасты алғандағы сипаттамасы өнім сапасының деңгейі деп аталады. Өнім сапасының деңгейін бағалау үшін өнімнің сипатталатын қасиеттері (арналуы, сенімділігі, эргономикалық және эстетикалық көрсеткіштері, технологиялылығы, тасымалдағыштығы, стандартталуы мен унификациялануы, патенттік-құқықтық және экологиялық көрсеткіштері, қауіпсіздігі) бойынша өнім сапасы көрсеткіштерінің негізгі топтарының номенклатурасы анықталған. Сапа деңгейін жүйелі түрде өсіріп отыру – конструктордың да, технологтың да жауапты мәселесі. Өнім сапасы деңгейін анықтау кезінде экономикалық көрсеткіштерді де ескеру қажет, олар өнімді дайындау, жасау, пайдалану немесе тұтынуға кеткен шығындарды сипаттайтын көрсеткіштердің ерекше тобын құрайды. Өнім сапасын басқару сапа көрсеткіштерінің стандарттарға, техникалық шарттар мен басқа да нормативтік-техникалық құжаттамаларға сәйкестіктерін жүйелі түрде бақылап отыру жолымен жүзеге асырылады. Бұл жағдайда жоспарлау, ынталандыру, бағажасау және т.б. мәселелерді қамтитын экономикалық әдістерді қолданудың маңызы зор. Өнім сапасының жоғары болуын қамтамасыз етуде стандарттау ерекше орын алады. Шикізатты, материалдарды, жартыфабрикаттарды, жинаушы бұйымдарды және дайын өнімді стандарттау – сапаны жоғарылатудың тиімді құралы. Стандарттау – нақты қойылып отырған және ықтимал міндеттерге қатысты көпшілікке ортақ, бірнеше рет және ерікті пайдалану үшін ережелер белгілеу арқылы өнімге, көрсетілетін қызметке және процестерге қойылатын талаптарды ретке келтірудің үйлесімді деңгейіне қол жеткізуге бағытталған қызмет. Стандарттау сапаның үйлесімді көрсеткіштерін, оның параметрлік қатарларын, бақылау және сынау әдістерін, техникалық күту режимдерін, жөндеу тәсілдерін, қосалқы бөлшектер нормаларын және т.б. бекітеді, шығарылатын әрбір бұйымға техникалық шарттар (ТШ) жасалады. Өнім сапасын басқаруда маңызды факторлардың бірі – оны жүйелі түрде аттестаттаудан өткізіп тұру. Машина сапасының басты сипаттамаларының бірі – сенімділік– машинаның берілген жұмыс істеу мерзімінде өзінің пайдалану көрсеткіштерін сақтай отырып, өзіне тиісті функцияларды орындап шығу қасиеті. Сенімділік – тоқтаусыз жұмыс істеумен, ұзақмерзімділікпен, жөндеуге жарамдылықпен және сақталуымен сипатталатын машина қасиеттерінің, яғни сақтау және тасымалдау мерзімінде өзінің пайдалану көрсеткіштерін сақтап қалу мүмкіндіктерінің жиынтығы. Сенімділік бұйым конструкциясын жетілдіруге ғана емес, оны дайындау технологиясына да байланысты болады. Механикалық өңдеу дәлдігі және оны қамтамасыз ету әдістері. Детальді дайындап-шығару барысында абсолютті нақты номиналды өлшемдерді алу мүмкін болмайды. Деталь дәлдігі төмендегілермен сипатталады: – оның нақты өлшемдерінің номиналды өлшемдерден шекті ауытқуы; – детальдің немесе оның кейбір элементтерінің геометриялық формасымен шекті ауытқуы (дөңестігі, дөңгелек еместігі, цилиндр еместігі, иілгіштігі, конус тәріздігі, жазық еместігі, түзу еместігі және т.б.); – өзара орналасуы немесе базаға қатысты орналасуынан деталь осьтері мен беттерінің шекті ауытқуы (мысалы, екі тесіктің центраралық қашықтықтарының ауытқуы, жазықтықтардың, осьтердің параллель еместігі, осьтердің сәйкессіздігі, тесік осіне қатысты базалық беттің ауытқуы және т.б.). Беттердің кедір-бұдырлығы бойынша детальдар дәлдігіне баға беру жеке критерий болып табылады. Детальдарды дайындау барысында материалдардың физика-механикалық қасиеттеріне, деталь дәлдігіне, дисбалансқа, т.с.с. қойылатын талаптарды сақтау қажет. Детальды дайындаудың дәлдігі – оның жұмыстық сызбаның, техникалық жағдайлардың және стандарттың барлық талаптарына сәйкестік дәрежесі [24]. Деталь параметрлерінің берілген номиналды мәндерінен нақты ауытқуы дайындау қателігі деп аталса, қарастырылып отырған параметрдің шектік ауытқуларының айырмасы шақтама деп аталады. Ал жұмыстық сызбада көрсетілетін шақтамалар конструкторлық болып саналады. Металкескіш станоктарда өңдеудегі барлық қателіктер төмендегідей негізгі түрлерге бөлінеді [10]: – теориялық қателіктер, яғни детальдардың геометриялық формаларының теориялық есептеулермен салыстырғандағы алдын ала жіберілген ауытқулары. Мысалы, дайындамаларды дискілі фасонды кескіштермен өңдеген кезде өңделетін дайындама профилі мен оның өлшемдерінде ығысулар пайда болады, пайда болатын қателіктердің мәнін алдын ала есептеп қоюға болады, алайда кейбір маңызды рөл атқармайтын детальдарда олардың шамасы өте аз болғандықтан ауытқулар ескерілмейді; – станок жұмысының дәлдігінің төмендігінен пайда болатын қателіктер станок жұмысына тікелей байланысты болады, бұл жағдайды станоктың жүктемемен немесе жүктемесіз жұмыс істеу кезінде байқау керек. Станок жүктемемен жұмыс істеген кезінде пайда болатын қателіктер өзара бір-бірімен байланыспаған көптеген себептерге тәуелді болады да, оларды математикалық статистика әдістерімен зерттеуге мүмкіндік туады. Жүктемемен жұмыс істеген жағдайда пайда болатын ауытқулар детальдің алынатын өлшемдерінің дәлдігіне де, сонымен бірге олардың геометриялық формасының ығысуына да едәуір әсер етеді. Мысалы, станина бағыттаушысына параллель жазықтықтағы станок центрінің осьтіктен ауытқуы кезінде геометриялық формасы – конусқа ығысқан деталь алынады (1.5-сурет а), ал станина бағыттаушысына перпендикуляр жазықтықтағы станок центрінің осьтіктен ауытқуы кезінде иілген формадағы – айналмалы гиперболоид түріндегі деталь алынады (1.5-сурет ә) [10].  1.5-сурет. Станок центрлерінің осьтіліктен ауытқу кезінде детальдің геометриялық формасының қателіктері: а – конустілік; ә – айналу гиперболоиды; б – кескіш пен цилиндр жасаушысының жанасуы (А–А қимасы), кескіштің центрден бөлек орналасуы (Б–Б қимасы); в – кескіштің дайындаманы жанап өту арқылы радиальді бағытта жылжуы (Б–Б қимасы), беттік диаметрді 2е шамаға азайтып өңдеу (А–А қимасы) Станок бөліктерінің, жабдықтар мен өңделетін дайындаманың дұрыс емес теңдестірілуі станок дірілін, мойынтіректердің тез тозуын тудырады. Столдың шпиндельге қатысты алғанда параллельдіктен немесе перпендикулярлықтан ауытқуы және шпиндельдің соққысы геометриялық форманың ығысуына себін тигізеді. «Станок-жабдық-аспап-дайындама» серпімді технологиялық жүйенің деформациясы негізінде металкесу станоктарында дайындаманы өңдеу кезінде пайда болатын қателіктер кесу күшінің, қысу күшінің және де басқа факторлардың әсерінен болады. Деформация өлшемдері детальдар мен тораптардың әсер етуші күштерге кедергі жасау мүмкіншілігіне байланысты болады және қаттылықпен анықталады. Серпімді технологиялық жүйенің қаттылығы мұндағы, Қаттылыққа қарама-қарсы шама серпімді жүйенің иілгіштігі деп аталады:  ; (1.14) ; (1.14)Деформация мәнін мына формуламен анықтайды:  ; (мкм) ; (мкм)Кесу күшінің әсерінен геометриялық форма қателіктерінің пайда болуының негізгі себебі – өңделетін детальдар қаттылығының жеткіліксіз деңгейде болуы. Токарьлық немесе айналма ажарлау станогінің центрінде бекітілген білікті өңдеу кезінде кесу күшінің рационалды құрамдас бөлігі  1.6-сурет. Кесу күштері әсерінен біліктердің деформациялану сұлбалары: а, ә – дайындамаларды орналастыру сұлбалары; б, в – соларға сәйкес өңделген детальдар; d – детальдің берілген диаметрі Бұл жағдайда білік қимасы ең үлкен диаметрге ие болатын және оған білік осі деформациясының Білікті патронда бекітіп өңдеу кезінде кесу күшінің әсерінен геометриялық форма қателіктері орын алуы мүмкін (1.6-сурет ә және в); – дайындаманы бекіту және базалау қателіктері қондыру және конструкторлық (немесе өлшеу) базалардың сәйкес келмеуіне байланысты, сонымен қатар қысу күшінің әсерінен дайындаманың деформациясы немесе ығысуынан пайда болуы мүмкін. Бұл жағдайда тірек беттерін, қысу күшін орналастыру нүктесін және жабдық қаттылығын дұрыс таңдаудың мәні зор; – температуралық қателіктер – метеорологиялық жағдайлардан (өндірістегі ауа ортасының температурасы), кесу кезінде бөлінетін жылудың әсерінен өңделетін детальдардың формасы мен өлшемдерінің өзгеруі. Детальдар өлшемінің температуралық қателігі кесу кезіндегі қызудың арқасында сызықтық өлшемдер мен металдың сызықтық созылу коэффициентіне байланысты болады:  ; (1.15) ; (1.15)мұндағы,  - дайындаманың өңдеу кезінде қызу температурасының өзгеруі; - дайындаманың өңдеу кезінде қызу температурасының өзгеруі;Температура әсерінен болатын деформацияны азайту үшін кесу режимін таңдауды, кесу аспабын жоғары сапада қайрауды, майлау-салқындату сұйықтарын (МСС) пайдалануды ұсынады. Дәлдігі ерекше жұмыстарды орындағанда МСС-н 100-қа дейін салқындату қажет; – кернеулер туғызатын қателіктер әртүрлі факторлар салдарынан пайда болады: құйма дайындамаларда – бірқалыпты салқындатудан, механикалық өңдеу кезінде – металдың беттік қабатын алғаннан кейінгі кернеулердің қайта таралуынан. Кернеудің деталь өлшемдері мен формасына әсерін азайту үшін механикалық өңдеуді әдетте қаралтым және таза өңдеу деп екіге бөледі, ал дәлдік детальдарға жасанды немесе нақты ескіру әдістерін қолданады; – дайындамаларды станокқа немесе жабдыққа бекітер кезінде қысу күштері туғызатын қателіктер пайда болады. Бұл кезде детальдің өзі де, металдың беттік қабаты да деформацияланады. Бұл үдерістің, әсіресе күрделі формалы детальдарды, жұқа қабатты втулкаларды, ұзын өлшемді біліктерді және т.б. бекітуде маңызы зор. |