Бйым, машина жасаудаы ндірістік жне технологиялы дерістер Бйым жне оны бліктері. Бйым

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

|

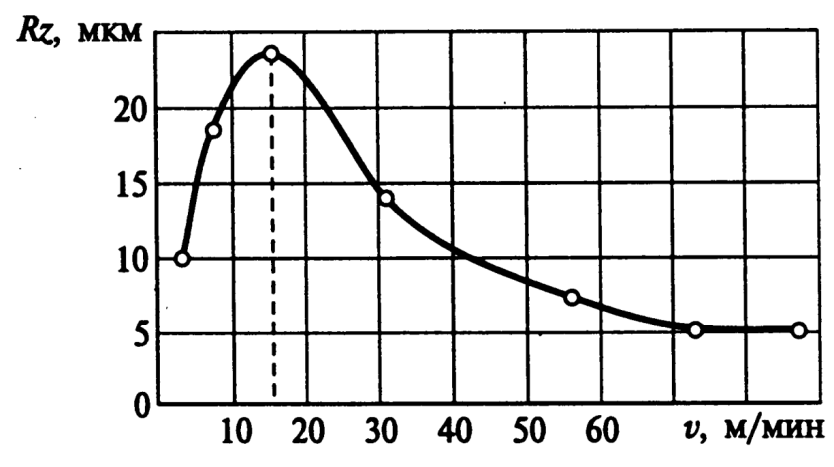

Өңдеу жағдайларының беттің кедір-бұдырлығына әсері. Беттің кедір-бұдырлығы өңдеу режимдері мен әдістеріне, қолданыстағы кесу аспабының сапасына, технологиялық жүйенің қаттылығына, өңделетін материалдың физика-механикалық қасиеттеріне, қолданылатын майлау-салқындату сұйықтарының түріне, технологиялық жүйенің діріліне және т.б. тығыз байланысты болады. Кесу жылдамдығы беттің кедір-бұдырлығының құрылуына әжептеуір әсер етеді. Өңделген беттің кедір-бұдырлығы жоңқаның пайда болу процесіне едәуір дәрежеде байланысты болады. Өскін пайда болмай тұрып, жылдамдықтың мәні аз аймақта (v<5м/мин) тегіс еместіктің размерлері де аз болады (1.11-сурет) [9]. Ал жылдамдықтың өсуімен (20  1.11-сурет. Жону кезінде кесу жылдамдығының беттің кедір-бұдырлығына әсері Өскін пайда болмайтын жылдамдықтар аймағында (>60 м/мин) беттің кедір-бұдырлығы ең аз мөлшерде болады. Діріл пайда болмайтын жағдайға дейін кесу жылдамдығының өсуінің тегіс еместік биіктігінің кішіреюіне әсері аз болады. Таза және дәл бетті алу үшін өңдеуді 75 м/мин және одан жоғары жылдамдық аймағында жүргізеді, бұл жағдайда аспапта өскін пайда болмайды, ал беттің кедір-бұдырлығы барынша төмен дәрежеде болады. Беріс те кедір-бұдырлықтың пайда болуына әсер ететін кесу режимінің факторы болып табылады. 1.12-суретте болатты жону кезінде тегіс еместік размері мен беру арасындағы байланыс графигі келтірілген.  1.12-сурет. Болатты жону кезінде берістің беттің кедір-бұдырлығына әсері Бұл графиктен байқалатыны – таза өңдеу жағдайына сипатталған (АВ бөлігі) кіші мәнді беріліспен (0,01...0,15мм/айн) жұмыс істеу кезінде беру мәнін өзгертудің бет тазалығына әсері өте төмен болатындығы. Ірі беру аймағына өтер кезде (S > 0,15 мм/айн) тегіс еместік размерлері бірден өседі де, кедір-бұдырлық қисығы шұғыл жоғары көтеріледі (ВС бөлігі). Жоғары өнімділікті алу кезінде өңделетін беттің кедір-бұдырлығының ең төменгі деңгейін қамтамасыз ететін және көміртекті немесе аспапты болаттардан жасалған кәдуілгі кескіштермен өңдеу барысында ұсынылатын берудің ең тиімді мәні S=0,05...0,12 мм/айн-ға тең. Кесу тереңдігінің тегіс еместік биіктігіне әсері өте аз. Кесу тереңдігін өсірген кезде тегіс еместік шамасының өсуіне әсерінің аз екендігі байқалады, сондықтан оны тәжірибе жүзінде есепке алмаса да болады. Майлау-салқындату сұйықтары кесу аймағынан қызуды шеттетіп, металдарды кесу кезінде сыртқы және ішкі үйкелістерді азайту арқылы механикалық өңдеу үдерісіне едәуір әсер етеді. Өңделген беттің дәлдігі мен кедір-бұдырлығы арасындағы байланыс. Машинаның және олардың детальдарының өзара алмасуларының жоғары пайдалану сапасын қамтамасыз ету үшін размерлердің, формалардың және беттердің өзара орналасуына шақтамалы ауытқулар беріледі. Өңдеу дәлдігінің артып кетуі өзіндік құнды өсіріп, еңбек өнімділігін азайтады; ал дәлдіктің жетіспей қалуы – машинаның пайдалану қасиеттерін азайтып, оны жинаудың еңбексыйымдылығын арттырады. Машиналар мен механизмдердің пайдалану қасиеттерінің ұзақ уақыт сақталуы, мысалы, олардың дәлдігінің сақталуы, көбінесе детальдардың шақтама түрі мен бірігу сапасын анықтайды. Берілген шақтаманың жұмыс істеу мүмкіндігі немесе сенімділігі өңделген беттің кедір-бұдырлығымен тікелей байланысты. Беттің кедір-бұдырлығы екі біріккен беттің нақты жанасу ауданын кішірейтеді, сондықтан бірігудің жұмыс периодының басында майлау жағдайларын нашарлататын және қарқынды бет тозуын тудыратын меншікті қысымдар пайда болады. Бұл былай түсіндіріледі: машина детальдарының бірігуі кезінде олардың өзара бірігуі беттік төбелер бойынша жүреді де, жанасудың нақты алаңы әрқашан номинал бірігу бетінен аз болады. Мысалы, екі детальдың бірігуі кезінде (1.13-сурет) олардың жанасуы берілген ұзындық L бойынша жүрмейді, бірігудің жеке бөліктері ұзындықтарының  қосындысына тең болатын L-ден кіші ұзындық қосындысына тең болатын L-ден кіші ұзындық  1.13-сурет. Екі детальдің нақты жанасу сұлбасы Тірек бетінің нақты азаюын есептеулерде жанасудың нақты ұзындығының Кәдімгі өңдеу әдістері (кесу, фрезерлеу, жону) үшін коэффициент К-ң мәні өте аз және 0,15 Кедір-бұдырлықтың Rz детальдің тозу жылдамдығына  1.14-сурет. Бет кедір-бұдырлығының тозу жылдамдығына әсері Кедір-бұдырлықты шамадан тыс азайту майлау жағдайларын нашарлатып жібереді, себебі өте таза өңделген беттерде май қабатының тұрақтануы қиынға соғады. Беттің кедір-бұдырлығынан жылжымайтын отырғызудың тұрақты болуы да байланысты болады. Детальдардың бірігу беріктігінің азаюы кедір-бұдырлығы көптеу беттерде кездеседі. Беттің кедір-бұдырлығы мен толқындығы біріккен детальдардың қосылған бөлігіндегі жанасу қаттылығына күшті әсер етеді. Жұқа ажарлау арқылы кедір-бұдырлық пен толқындықты азайтатын болсақ, детальдің ұстап тұру бетінің сапасын 90% өсіруге және жанасу қаттылығын жоғарылатуға болады. Детальдің беттік қабатының жағдайы оның пайдалану қасиеттеріне әсер етеді. Беттік қабатта қақталма мен қысымның қалдық кернеуінің пайда болуы көп жағдайларда шаршау беріктігі мен тозуға төзімділікті жоғарылатады, бірақ сонымен бірге детальдың тат басуға қарсылығын 1,5-2 есеге азайтады, себебі қатты деформацияланған металда алғашқы қорғау қабыршағы ішкі кернеулер әсерінен тез бұзылады да, тат басу процесін жеделд |