Дипломная работа на тему Сова Михайловой Сергелины. Брошь Сова

Скачать 147.74 Kb. Скачать 147.74 Kb.

|

|

| Температура, °С | Продолжительность операции, ч |

| 20-150 | 1 |

| 150 | 2 |

| 150-300 | 1 |

| 300 | 1 |

| 300-480 | 2 |

| 480 | 1 |

| 480-750 | 1 |

| 750 | 1,5 |

Всего технологический процесс продолжается до 10,5 ч. Перед заливкой форму охлаждают до 600°С в печи, со скоростью 2 град/ч. В.П. Урвачев и другие дают режим прокаливания опок диаметром 100 мм и высотой 150 мм, а также диаметром 75 мм и высотой 100 мм, изготовленных из формовочной массы «Инвестрайт». Зависимость

температуры от времени прокалки представлена графически.

Согласно графику, термообработка для первого размера опок производится по режиму: нагрев опоки до 200°С в течение 3,5 ч, затем подъем температуры до 700°С за 4,5 ч, выдержка при 700°С — 6 ч и охлаждение до 400 — 450°С в течение 4 ч. Во втором случае нагрев до 200°С проводят за 3 ч, нагрев до 700°С за 4 ч, выдержка при этой температуре 6 ч и охлаждение до 350°С за 4,5 ч. В целом,и в том и в другом случае термическая обработка проходит за 17 — 19 ч.

Для домашнего изготовления ювелирных изделий литейщику следует рекомендовать проводить вытопку и прокалку не позже 1,5-часовой выдержки. Опоку помещают в печь, нагретую при 150°С. При этой температуре большая часть воска выплавляется, и пар, образующийся на стенках формы, помогает удалить воск со стенок модельных полостей. При 200°С форму следует выдержать в течение 2 — 2,5 часов во избежание деформации формы и ее каналов. Выше 800°С форму не следует прокаливать, чтобы избежать распада гипса.

Прокаливание опок высотой до 50 мм можно осуществить за меньшее время. Температуру прокалки поднимают до 730°С в течение 1 — 2,5 ч, выдерживают при этой температуре 1 - 1,5 ч, снижают ее до температуры заливки формы и производят ее заполнение металлом. Время от начала вытапливания до конца заливки составляет приблизительно 4,5 - 6 ч. Для небольших опок до 2 кг рекомендуется 6-часовой цикл термообработки. Для опок диаметром 101 х 203 мм фирма Голд стар рекомендует 12-часовой цикл термообработки.

Расчет необходимого количества металла для заполнения формы

Если удельный вес воска считать, что он равен 1, то формулу для определения массы металла можно записать так:

где Р - вес необходимого для блока металла, г;

Рв - вес воскового блока (елочки), г;

Рм - удельный вес металла, г/см3;

Рд′ - дополнительное количество металла, необходимого для заполнения литниковой чащи, г.

Сначала следует взвесить восковой блок. Если удельный вес золота 585 пробы равен 13,07 г/см3, то полученный вес елочки следует умножить на 13,07 и выразить его в граммах. Далее к полученному результату следует добавить вес литниковой чаши. Это и будет необходимое количество металла для заливки формы. Дополнительный металл для чаши подбирается опытным путем для каждой опоки. Он обычно равен приблизительно 15 — 20% от веса остального металла.

Так как при заливке металл остается в литниковой чаше, отливки при кристаллизации им подпитываются. Если металла недостаточно и нет нормальной литниковой чаши, то в отливках могут быть поры. Если же в чаше еще есть немного металла, а стояк тоньше массы отливки, то стояк затвердевает раньше них и начинает «вытягивать» металл из отливок, что может привести к пористому литью.

Температуру заливки (Тз) определяют по следующей формуле:

Тз = Тпл + 5070°С,

где Тпл - температура плавления.

Для каждого сплава существуют таблицы, где приводятся температуры металла и опоки. В табл. 2 приведены данные для сплавов золота разных проб, латуни и серебра.

Таблица 2

| Металл | Тмет, °С | Топоки,°С (опоки) |

| Золото ж., 375 | 940-1040 | 550-670 |

| Золото ж., 750 | 950-1040 | 550-670 |

| Золото б., 375 | 970-1080 | 550-670 |

| Золото б., 750 | 1025-1125 | 600-730 |

| Золото ж., 585 | 900-1000 | 550-670 |

| Золото, 900 | 1000-1050 | 600-730 |

| Золото б., 585 | 1150-1250 | 550-670 |

| Золото, 999,9 | 1063 | 650 |

| Латунь | 960-1040 | 450-650 |

| Серебро | 950-1050 | 400-450 |

Метод вакуумного литья

Метод вакуумного литья основан на удалении воздуха из литейной формы через дно и боковые отверстия опоки во время заливки. Давление воздуха в опоке понижается до 100 — 300 мм рт. ст. и за счет разности атмосферного давления, которое давит на зеркало залитого металла, и разрежения в полости формы обеспечивается качественное воспроизведение отливками рельефа формы.

Вакуумное литье имеет следующие преимущества:

1. Можно получать тонкостенные ажурные отливки.

2. Метод способствует равномерной заливке форм.

3. Сокращается количество оборотного металла на стояке, так как на последний крепится большое количество восковок.

4. Уменьшается процент брака.

5. Улучшаются условия труда.

Тем не менее, в частной практике чаще применяется центробежная заливка в связи с более простым оборудованием и отсутствием необходимости получать одновременно большое количество отливок. Кроме того, в книге Л.А. Гутова «Художественное литье из драгоценных металлов» приведены результаты расчетов, где показано, что давление жидкого металла при центробежном литье почти в 2 раза выше, чем давление при вакуумном литье.

Заливка металла в формы

Заливка металла в формы рассматривалась раньше, когда описывались способы заливки центробежным и вакуумным методами. Исключение составляет способ литья с использованием цельных опок со специальной литейной камерой.

Между опокой и вакуумной камерой (ресивером) устанавливают кремниевую прокладку. Заливку металла в опоку производят одновременно с открытием вакуумного крана. При этом тигель с металлом приближают к литейной воронке методом сгибания пластинчатой пружины.

Охлаждение опоки и отливки

После того как металл залит в форму, необходимо ее выдержать несколько минут на воздухе. Время охлаждения определяется опытным путем. Отливки из желтого золота 585 пробы, а также из серебра, выдерживают на воздухе до потускнения затвердевающей литниковой чаши. Отливки из золота 750 пробы охлаждают на воздухе до комнатной температуры, а белое золото 585 пробы — 15 мин, после чего охлаждение продолжают в теплой воде при 60°С или смеси воды и спирта (50 на 50). Температура металла при этом не должна превышать 600°С. Наибольшая пластичность достигается при охлаждении в масле. Если нет возможности измерить температуру, то следят, чтобы видимая часть литника потемнела (1—2 мин). Затем опоку помещают в холодную воду. Опоки размером < Æ 80 х 90 мм помещают в нагретый до 500°С муфель, а затем охлаждают в воде при 35°С. В отливках с разными поперечными сечениями возникают напряжения, приводящие к трещинам. Особенно это проявляется, если ювелирное изделие оформлено филигранью. Поэтому, для устранения литейных напряжений необходимо уменьшать скорость охлаждения отливки. При охлаждении изделий из платины их после заливки выдерживают 10 мин на воздухе, а затем опоку погружают в воду.

Очистка отливок от формомассы и удаление литников

Эту операцию проводят металлической щеткой под струей холодной воды. В качестве инструмента используют пинцеты, острые предметы и другие приспособления. При наличии ультразвуковой ванны ее используют для окончательной очистки отливок. При очистке от формомассы используют раствор трилона Б и 70%-ный раствор плавиковой кислоты. При работе с кислотой надо иметь вытяжку и проявлять повышенную осторожность. Отделение отливки от стояка осуществляют либо обламыванием кусачками, либо отливки отрезают ювелирной пилой. Оставшийся металл на отливках удаляют напильником, надфилем с последующим шлифованием и полированием.

Пункт 2.2. Используемые инструменты

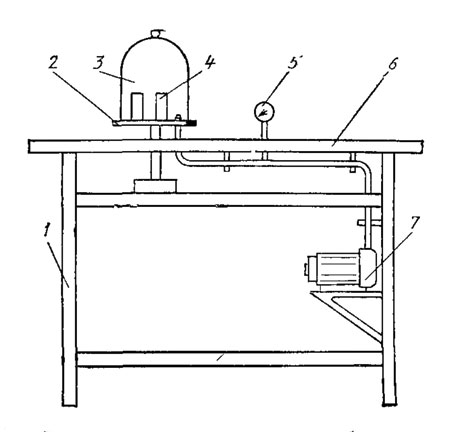

Установка для вибровакуумирования предназначена для уплотнения огнеупорной формовочной массы и удаления пузырьков воздуха при формовке

.

.Установка для вибровакуумирования: 1 - стойка, 2- дисковый стол камеры с вибратором,

3 - стеклянный колпак, 4 - вакуумируемые опоки, 5 - манометр, 6 - рабочий стол, 7 - вакуумный насос

Установка состоит из вакуумного насоса, вибратора и вакуумной камеры. Вакуумная камера представляет собой стеклянный колпак диаметром 300 мм и высотой 350 мм, соединенный с вибратором и установленный на специальный диск. По всему периметру металлического диска имеется паз, соответствующий с небольшими припусками диаметру колпака, в который плотно посажено резиновое кольцо. На это кольцо, выступающее по высоте выше плоскости диска, устанавливают колпак, который при вакуумировании притягивается к резине. Для удаления воздуха из формовочной массы, т. е. вакуумирования ее, в диске имеется специальное отверстие в виде штуцера, через которое отсасывается воздух.

На диск устанавливают и накрывают колпаком опоки, в которых "елочки" с восковыми моделями залиты формовочной массой. При включении вакуумного насоса и вибратора происходит одновременное вакуумирование и уплотнение формовочной массы. Количество опок, одновременно устанавливаемых в вакуумную камеру, определяется в зависимости от габаритов опок, чтобы в период вибрации не было их ударов о стенки колпака, и производительности вакуумного насоса и вибратора.

При подготовке набора восковых моделей ("елочка") для создания в опоке литейной формы с последующим выполнением литья методом вакуумного всасывания необходимо на вибровакуммной установке увеличить объем вакуумной камеры применением либо более высокого колпака, либо колпака большего диаметра, что в свою очередь потребует замены диска в соответствии с диаметром колпака. Кроме увеличения объема вакуумной камеры в установке желательна также замена электромагнитного вибратора на механическое устройство, обеспечивающее встряхивание формовочной массы.

Муфельная печь.

В зависимости от объемов производства применяются печи различных видов. При мелкосерийном производстве наибольшее применение имеют сушильный электрический лабораторный шкаф СНОЛ-2,5-2,5-2,5/2М и электропечи сопротивления СНОЛ-1,6*2,5*1/9-М2У4*2; СНОЛ-1,6*2,5*1/11- М1У4*2. В этих печах предусмотрена автоматическая регулировка заданного режима нагрева внутренней шахты печи. Нагреватель выполнен из проволоки высокого омического сопротивления, Контроль и регулировка температуры осуществляются милливольтметром. Нагреватель включается с помощью магнитного пускателя.

Пространство между камерой и корпусом шкафа заполняется теплоизоляционным материалом.

Установка "вакуум-металл" для литья методом вакуумного "всасывания” выкачивает воздух из литейной формы во время заливки опоки. Она состоит из рабочей камеры, камеры предварительного разрежения, форвакуумного насоса и пульта управления, на котором расположены манометр, сигнальная лампочка и выключатель насоса. Для соединения рабочей камеры с камерой предварительного разрежения предусмотрен вакуумный затвор с рукояткой. В верхней части рабочей камеры имеется фланец с кольцевой уплотнительной насадкой.

Установка "вакуум-металл": 1 - опока, 2 - рабочая камера, 3 - камера предварительного разрежения,

4 - рукоятка вакуумного затвора, 5 - манометр. 6 - вакуумный затвор, 7 - форвакуумный насос

Принцип работы установки следующий. В камере предварительного разрежения с помощью насоса создается вакуум. Прокаленную опоку устанавливают на фланец тигля, и литейную форму заливают жидким металлом. Далее поворотом рукоятки вакуумного затвора рабочую камеру соединяют с камерой предварительного разрежения. При этом давление на стенки газопроницаемой опоки уменьшается (становится значительно ниже атмосферного), и атмосферное давление, действуя на поверхность жидкого металла, заставляет его заполнять литейную подлость формы.

Пункт 2.3. Закрепка камней методом крапонового каста

Каст (оправа камня) - общая деталь всех ювелирных изделий с камнями. Существуют два типа кастов, различающихся принципом держания камня, - глухие и крапановые. В глухих - камни удерживаются сплошными стенками по всему периметру каста, а в крапановых - отдельными стойками (крапанами), вырезанными в касте или напаянными на него. От вида украшения, образца и огранки камня зависят конструкция и техника исполнения кастов.

Форма и размеры кастов также зависят в основном от формы, огранки и размеров камня. Говоря о размерах каста, имеют в виду размеры камня, который может быть закреплен в данном касте. При изготовлении кастов используют различные виды заготовок: толстостенные трубочки, плоский ленточный прокат, штампованные полуфабрикаты.

Крапановые касты круглой формы. Обычный крапановый каст, можно разделить на две части - верхнюю и нижнюю. Верхняя часть - крапановая - состоит из крапанов (стоек), которые при определенном расположении могут удержать камень, и люфтов — прорезей или вырезов между крапанами.

Нижняя часть крапанового каста - оконная - представляет собой решетку, состоящую из ряда шипов против каждого люфта, соединенных рантом. Выпиленные шипы, или боканы, в сочетании с припаянным снизу рантом образуют просветы (окна), ряд которых создает впечатление решетки. В сравнении с глухими кастами толщина крапановых делается больше, в связи с тем, что конструкция каста ослаблена люфтами. Крапановые касты при толщине стенки до 1,2 мм считаются тонкостенными, свыше 1,2 мм - толстостенными.

Расчет заготовки толстостенного крапанового каста аналогичен расчету заготовки глухого. Далее каст, спаянный и расколоченный на конус, размечают на крапановую и оконную части. В большинстве случаев крапановая часть занимает 2/3, а оконная - 1 /3 всей высоты каста. Окружность крапановой части делят на число крапанов - их чаще всего 4, 6, 8: число крапанов и их ширина зависят от величины и образца каста. Определяют ширину крапанов, и свободные участки между ними (люфт) вырезают; форма люфта также определяется образцом. Люфт выравнивают и обрабатывают мелкими надфилями. Затем с противоположной стороны, на нижней части каста, против каждого крапана надфилями запиливают глубокую всечку, до начала образования сквозной прорези. Образованные боканы выравнивают и заправляют шабером (шабруют). Под нижнее основание подводят конический рант, рассчитанный по внутреннему диаметру нижнего основания: толщина стенки ранта 0,8 — 1,0 мм, а высота его зависит от величины и назначения (для кольца, серег, броши и т. д.) каста. Подогнанный рант привязывают к нижнему основанию каста вязальной проволокой (биндрой) так, чтобы все шипы плотно касались ранта. Если какой-либо из шипов висит, то все остальные припиливаются до его размера. Припаивают каждый шип отдельно мелко нарезанными партинками (порциями) припоя.

После сборки и отбеливания каста рант заправляют мелким надфилем и шабером.

К разряду тонкостенных кастов относятся крапановые ажурные касты и касты с напайными крапанами. От обычных они отличаются тем, что в промежутках между крапанами (в люфтах) имеют прорезной узор. Изготовление их мало чем отличается от изготовления глухих ажурных кастов. Разница в том, что после расколачивания гладкой заготовки и разметки на нем узора, крапановый ажурный каст расчленяется не на три пояска, а на два — на рант и собственно каст. Вырезание внешнего контура узора начинают снизу, со стороны ранта, затем через просверленные лобзиком отверстия вырезают внутренний, замкнутый контур узора.

После обработки внешнего контура узора рант припаивают на прежнее место, а вырезание продолжают с противоположной стороны, сверху. Сначала вырезают крапаны определенной длины, а потом верхний внешний контур узора.

Каст с напайными крапанами изготовляется несколько иначе - отдельно делают основу каста и крапана, а потом их собирают. Основу делают, как правило, в виде невысокого гладкого каста, чаще конического, но иногда и цилиндрического. В любом случае размер основы должен быть на 1 мм меньше диаметра камня. А так как основа делается из проката 0,8 — 0,9 мм, внешний диаметр основы и диаметр камня почти совпадают. Если по образцу камень должен лежать на основе, то заготовка для крапана берется толщиной 0,7 — 0,8 мм, если камень должен крепиться в крапанах, не касаясь основы, — крапаны делают из заготовки толщиной 0,9 — 1,0 мм. От этого зависит длина (высота) крапанов. Чаще всего напайные крапаны держат камень с четырёх сторон, поэтому крапаны делаются шире обычных или V-образной формы. Крапаны напаивают на основу каста, сохраняя симметричность расположения. Достигается это последовательной пайкой противолежащих крапанов. Общая высота собранного крапанового каста с напайными крапанами соответствует высоте обычного. Обработка каста заключается в выравнивании крапанов по высоте, запиливании нижнего основания заподлицо с крапанами и заправке припоя.

Толстостенные касты в изготовлении более трудоемки, но более эффектны. Один из наиболее ярких представителей таких кастов носит название «серебристый» (рис. 80). Это традиционный русский каст; изготовляется в основном под бриллианты из драгоценных металлов белого цвета — белого золота, платины, серебра, откуда и получил свое название. Толщина проката для серебристых кастов колеблется от 1,5 до 3,0 мм и увеличивается с увеличением размера камня. Прокат толщиной 1,5 мм используют для камней диаметром 5 мм. Концы заготовки запиливают под углом 45°, металл перед гибкой хорошо отжигают и с помощью круглогубцев и металлического молотка изгибают в кольцо. Заготовку фугуют прокола-чиванием в коническом отверстии проколотки до образования внутреннего отверстия заготовки на 1,5 — 2,0 мм меньше размера камня. Затем фугу пропаивают, выбирают верхнее основание каста, и со стороны раззенковывают (сверлом или лобзиком) отверстие по размеру камня на глубину его шипа.

Далее заготовку делят на крапановую (2/3 высоты заготовки) и оконную части. Нижним основанием заготовку жестко укрепляют в специальных держателях, для чего используют цангодержатель с набором разжимных цанг или просто припаивают оловом к торцу металлической трубки. Всю крапановую часть опиливают грубым напильником на конус до раззенкованного отверстия, оставляя вокруг него поясок не более 1 мм. Окружность крапановой части делят на количество частей, равное количеству крапанов (6 или 8), определяют ширину крапана и приступают к вырезанию люфтов.

Люфт вырезают лобзиком, постепенно углубляя каждую противолежащую пару. Люфт делают на глубину всего крапанового конуса, причем при вырезании люфтов следят за тем, чтобы не срезалась внутренняя часть крапанов, иначе увеличится в диаметре внутреннее отверстие каста. Чистовую обработку крапанов и люфтов проводят пазовыми и круглыми надфилями, а окончательную заправку каждой из них — шабером, После этого заготовку снимают с держателя и, если она была припаяна оловом, полностью удаляют оловянный припой шабером. Затем следует обработка нижней части каста, для чего заготовку укрепляют крапановой частью на деревянном держателе (коническом стержне), Нижнюю часть каста тоже опиливают на конус до внутреннего отверстия, и на конической поверхности против каждого крапана делают трехгранным надфилем глубокие всечки. На выходе всечки образуют сквозные прорези (окна), а в широкой части просекают каст до крапана, тем самым выделяя люфты в виде лепестков. Потом опиливают боканы до получения округлой формы и шабруют. Рант для каста делают коническим, рассчитывают его по внутреннему диаметру; толщина заготовки 0,8 -1,0 мм, высота 2 - 2,5 мм. После припайки ранта каст заправляют надфилем и шабруют.

| Операция | Инструмент, приспособление, материал |

| Подготовить рабочее место (верстак). | |

| Выполнить чертеж, рисунок, эскиз каста с указанием необходимых размеров. | Бумага, карандаш, перо, тушь |

| Взять полоску листового проката толщиной 1,4 - 1,8 мм, отрезать заготовку требуемой длины и ширины и выполнить работу, которая делается при изготовлении гладкого ободкового каста включительно по операцию "Опилить каст кругом". | Те, что необходимы при резке, правке, гибке и опиливании |

| Разметить каст - обозначить на касте крапаны, боганы и рант. | Чертилка |

| Отрезать рант. | Лобзик |

| Выпилить крапаны. | " |

| Опилить крапаны. | " |

| Выпилить боганы. | " |

| Опилить каст кругом, шабрить | Надфиль, шабер |

| Припасовать рант к касту (боганам), офлюсовать, закрепить, наложить припой (для каста из золота - П3л586-IV, из серебра - ПСр-45, из меди - ПМЦ-36, из мельхиора - ПСФ-5), паять. | Надфиль, флюс (бура) кисточка, зажимы, горелка, припой, пинцет, асбестовый лист |

| Отбелить в 5%-ном растворе НСl, промыть, просушить. | Ванночки, отбел, пинцет |

| Зачистить места пайки. | Надфиль |