горные машины. моя. Буровой станок 2сбуi0032

Скачать 404.73 Kb. Скачать 404.73 Kb.

|

|

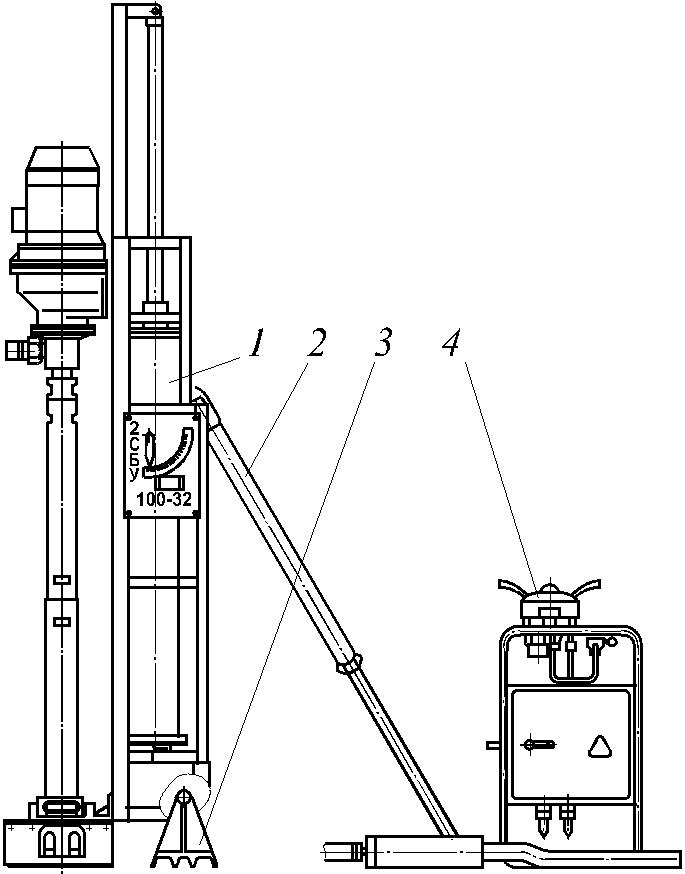

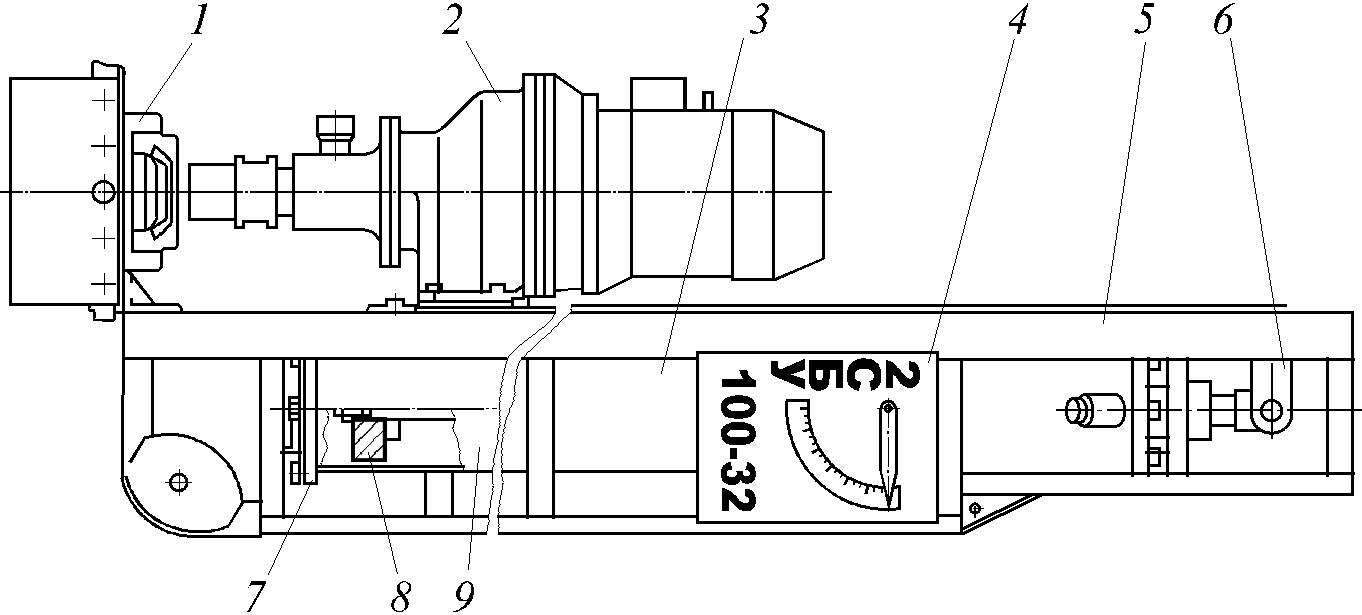

БУРОВОЙ СТАНОК 2СБУ-I00-32  Рис. 1. Буровой станок 2СБУ-100-32  Рис. 2. Рабочий орган бурового станка 2СБУ-I00-32 Буровой станок 2СБУ-I00-32 ударно-вращательного действия (несамоходный) предназначен для бурения вертикальных и наклонных взрывных скважин диаметром 100 мм, глубиной до 32 м в породах с коэффициентом крепости 6...20 при проведении открытых горных работ, на строительных объектах, стесненных рабочих площадках в условиях косогорья и труднодоступных местах. Буровой станок 2СБУ-100-32 имеет следующее устройство (рис. 1). Рабочий орган 1 шарнирно установлен на опоре 3, которая крепится на площадке анкерными болтами. К верхней части рабочего органа шарнирно крепится телескопическая тяга 2, являющаяся третьей точкой крепления станка. Подъем рабочего органа из транспортного положения производится вручную. Угол наклона скважины устанавливается изменением длины телескопической тяги по угломеру, находящемуся на рамке рабочего органа. Управление работой станка осуществляется с дистанционного переносного пульта управления 4. На нем расположены: распределитель, манометр, регулятор давления. Рабочий орган может быть установлен на салазках, при этом для устойчивости станка при бурении на салазки необходимо уложить груз. Рабочий орган (рис. 2) выполняет все работы, связанные с процессом бурения: – вращение бурового става; – создание необходимого осевого усилия на забой; – спуск и подъем бурового става; – свинчивание и развинчивание штанг. Он состоит из вращателя 2, пневмоцилиндра 3, каретки 6, угломера 4, рамы 5 и люнета 1. Вращатель служит для вращения бурового става, свинчивания и развинчивания штанг, подвода сжатого воздуха к пневмоударнику. Вращение вала электродвигателя через планетарный редуктор передается на шпиндель. Пневмоцилиндр предназначен для создания осевого усилия на забой при бурении, для сборки и разборки бурового става. Он состоит из корпуса 9, поршня со штоком и амортизатором 8, крышек 7. Рама рабочего органа предназначена для монтажа на ней пневмоцилиндра, угломера, люнета и каретки. Пневмосистема станка предназначена для обеспечения работы пневмоударника и пневмоцилиндра. Сжатый воздух поступает через автомасленку и распределитель на пневмоцилиндр подачи рабочего органа и пневмоударник. Питание электрооборудования осуществляется от электросети 380 В 50 Гц. БУРЕНИЕ УДАРНОГО И УДАРНО-ВРАЩАТЕЛЬНОГО ДЕЙСТВИЯ Ударное разрушение прочных горных пород происходит в результате внедрения в них лезвия инструмента и в большинстве случаев носит хрупкий характер, поскольку преимущественно применяется на породах такого типа. Расчет параметров бурения осуществляется в следующем порядке. 1. Сила сопротивления породы бурению, Н, Ру=2*106dhσм.б.(tg(α/2)+μ1)k3 где d –диаметр долота,м; h– глубина погружения лезвия, м; м.б – предел прочности породы при механическом способе бурения, МПа (табл. 1); – угол заострения лезвия, …º; 1 – коэффициент трения бурового инструмента о породу, 1 0,5K 0,7 ; kз–коэффициент,учитывающий затупление лезвия долота, kз=1,2…1,3.

2. Потребная частота ударов на один оборот инструмента, уд./об:  , ,где n – число перьев на долоте (n = 2 – для двухперьевого, n = 4 – для крестового); 3. Частота вращения бурового инструмента, с–1: n1 Z где Z –частота ударов пневмоударника,с–1, Z =20…25. 4. Теоретическая скорость бурения, м/ч, в зависимости от Zо и n1 υт3600 hn1. 5. Энергия единичного удара пневмоударника, Дж:  6. Теоретическая скорость бурения, м/ч, в зависимости от A и Z  Таким образом, эффективность разрушения породы при ударном бурении определяется следующими основными параметрами процесса: энергией единичного удара, частотой ударов и углом поворота инструмента после каждого удара. Вращательное бурение шарошечными долотами Разрушение породы при шарошечном бурении происходит в результате перекатывания зубьев шарошек по забою. Расчет параметров бурения осуществляется в следующем по-рядке. Потребное осевое усилие, кН, Pос102 k f D , где k –коэффициент,зависящий от размера долота, k =6…8(большеезначение для более крупных долот); – коэффициент крепости; – диаметр шарошечного долота, мм. Причем Pос < Pос max, Pос max – максимально допустимое осевое усилие, кН (табл. 2).

В табл. 2 приведены усредненные рекомендации некоторых фирм-изготовителей долот по максимально допустимому усилию нагружения долота Pос mах и соответствующей данному усилию пре-дельной частоте вращения долота nвр, при которых обеспечиваются удовлетворительные условия их эксплуатации. 2. Глубина внедрения зуба шарошки, мм,  3. Потребный момент вращения долота при удовлетворительной очистке скважины, Н∙м, M кр2,84103 k1D0,22Pосn, где k1 – коэффициент, зависящий от крепости буримой породы (табл. 3);

Мощность привода вращателя, кВт, Nпр2103 M крnврвр1, где nвр – частота вращения бурового инструмента, с–1 (см. табл. 2); вр – кпд трансмиссии вращателя, вр 0,7K 0,85 . Мощность привода подачи, кВт, Nпод Pосυподпод1, где υпод – скорость подачи бурового става, м/с; под – кпд механизма подачи, под 0,5K 0,7 . Теоретическая скорость бурения, м/ч: υт10,8kск hnвр где kск – коэффициент, учитывающий уменьшение скорости бурения за счет неполного скола породы между зубьями kск = 0,3…0,5 (большее значение для мягких пород). 7. Потребный расход воздуха для скорости потока в затрубном пространстве, м3/мин., Q 0,25υвD2 Dш2, где υв–требуемая скорость выноса разрушенных частиц породы в за-трубном пространстве, м/мин. ( υв 1500 – для тяжелых, плот-ных пород; υв 2100 – для среднеплотных; υв 2800 – для влажных тяжелых пород); D –диаметр долота,м; Dш–диаметр штанги,м. Мощность привода компрессора, кВт,  где P1–атмосферное давление,Па, P1=1∙105; P2–давление воздуха на выходе компрессора,Па, P2=(6…9)∙105;к – кпд компрессора, к 0,6K 0,7 ; п – кпд передачи компрессора, п 0,92K 0,95 ВРАЩАТЕЛЬНОЕ БУРЕНИЕ РЕЗЦОВЫМИ ДОЛОТАМИ При вращательном бурении порода разрушается под действием осевого усилия подачи и крутящего момента, передаваемого резцовому долоту. При этом осевое усилие должно преодолевать сопротивление породы внедрению торцовых площадок режущих лезвий долота, а крутящий момент должен превышать сопротивление сколу участков породы, прилегающих к передним режущим граням резца. Расчет параметров бурения осуществляется в следующем порядке. 1. Потребное осевое усилие, кН, Pос0,25103 kз Dhм.б, где kз – коэффициент, учитывающий затупление инструмента, kз = 0,7…1,5 (большее значение для более тупого инструмента и меньших толщин стружки); D –диаметр режущего инструмента,м; h –глубина внедрения лезвия долота,м; м.б – приведенный предел прочности породы,МПа(см.табл.1). 2. Момент вращения долота, кН∙м, M162,5D2м.б hZ11kз, где Z –число перьев долота. 3. Минимальная допустимая частота вращения шнека, с–1,  где g –ускорение силы тяжести,м/с2; – угол подъема винтовой линии, 18K 22; 1 – коэффициент трения породы о сталь, 1 0,5K 0,7 ; 2 – коэффициент трения породы о породу, 2 0,7K 1,0 ; D1–диаметр шнека,м. 4. Максимальная теоретическая производительность шнека, м3/ч, υш9102D12 d 2k S nвр, где d –диаметр вала шнека,м; k –коэффициент просыпания породы в зазор между шнеком и стенка-ми скважины, k = 0,8…0,9; S –шаг винта,м, S ≈ D1; – коэффициент заполнения объема шнека, 0,7 ; nвр–необходимая частота вращения бурового става,с–1, nвр≥ nо. 5. Максимальная теоретическая скорость бурения, м/ч, υmax3600 Zhnвр. 6. Момент подъема породы шнеком, кН∙м, M 20,1251D1D12 d 2Hkр1gtg2, где 1–коэффициент трения шнека о стенки скважины,11,5K2,0; H –глубина подъема,м; – коэффициент заполнения объема шнека, 0,8K 0,9 ; – плотность породы, т/м3 (см. табл. 1); kр–коэффициент разрыхления породы, kр=1,1…1,3. 7. Мощность привода вращателя, кВт, Nвр2M1 M 2nвр1, где – кпд механизма вращателя, 0,8K 0,9 . ВЫЕМОЧНО-ПОГРУЗОЧНЫЕ МАШИНЫ (ЭКСКАВАТОРЫ) На открытых горных работах наиболее часто применяют одно- и многоковшовые экскаваторы. Экскаватором называется машина, предназначенная для зачерпывания (экскавации) горной массы, перемещения ее на относительно небольшие расстояния и погрузки на транспортные средства или в отвалы. ОДНОКОВШОВЫЕ ЭКСКАВАТОРЫ Одноковшовые экскаваторы являются машинами периодическо-го (циклического)действия. Цикл одноковшового экскаватора состоит из четырех последовательных операций: наполнения ковша (черпание), перемещения его к месту разгрузки (транспортирование), разгрузки и перемещения порожнего ковша к месту зачерпывания для воспроизведения нового цикла. Основное рабочее оборудование одноковшовых экскаваторов, применяемых на открытых работах, – прямая напорная лопата, драглайн, гидравлические прямая и обратная лопаты. Расчет линейных размеров и массы основных элементов рабочего оборудования Линейные размеры ковшей механических лопат приближенно могут быть определены через их вместимость E, м3:

где kк–коэффициент тары ковша с подвеской в зависимости от породы,т/м3: 1,0…1,4 – для легких; 1,3…1,9 – для средних; 1,6…2,4 – для тяжелых пород. Масса породы в ковше, т,

3. Масса одноковшового экскаватора, т, mэ kэ E , где kэ – коэффициент металлоемкости, т/м3, для карьерных лопат (E = 2…20 м3) kэ = 38…55. 4. Масса стрелы с блоками мехлопаты mс, т, а также масса напорного механизма карьерной лопаты mн, т, могут быть определены через массу экскаватора mэ, т: mi kт mэ, где kт – коэффициент массы для механической лопаты (kт = 0,06…0,07 – для стрелы с блоками; kт = 0,025…0,026 – для механизма напора). 5. Масса рукояти механической лопаты, т, mрук kрукmк.л , где kpyк–коэффициент,зависящий от типа рукояти(kpyк= 0,3…0,5–дляоднобалочной, kpyк = 0,8…1,0 – для двухбалочной). 6. Масса поворотной платформы, т, mп.п kп mэ, где kп – коэффициент, равный для карьерных лопат 0,43…0,45. 7. Линейные размеры Li, м, конструктивных элементов могут быть определены в зависимости от массы экскаватора mэ, т, и коэффициента пропорциональности ki (табл. 5) по эмпирическому выражению  Таблица 5

Статический расчет одноковшовых экскаваторов  Рис. 3. Схема к определению уравновешенности и устойчивости прямой лопаты: а – продольной, б – поперечной устойчивости 1 – ковш опущен на опорную поверхность (вес ковша и рукояти не создают момента); 2– груженый ковш выдвинут на 2/3 вылета рукояти При первом расчетном положении, как правило, устойчивость экскаватора обеспечена. Для второго положения следует выполнить расчет массы противовеса. Предположим, что равнодействующая Vв весов поворотной ча-сти экскаватора проходит через точку B (рис. 3). Тогда масса противо-веса mпр из уравнения моментов относительно точки B будет равна, т:

где Gс–вес стрелы,кН; Gр–вес рукояти,кН; Gк+п–вес ковша с породой,кН; G1–вес поворотной платформы,кН; rс, rр, rк, rl–плечи действия сил соответственно Gс, Gр, Gк+п, G1,м; rпр–плечо действия противовеса,м; Ro–радиус круга катания механизма поворота,м, Если mпрII 0, то это свидетельствует об излишне легком или ко- ротком рабочем оборудовании. То же самое может быть и при чрезмерно сдвинутых назад механизмах. Устойчивость экскаватора определяется коэффициентом устой-чивости ,  где Mу–удерживающий момент,Н∙м; Mо–опрокидывающий момент,Н∙м. M у G1r1 Rо; M о Gсrс Rо Gр rр Gкп rк. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||