цемент завод. курсовой цемент 47 листов для распечатки. Цех обжига цементного завода по мокрому способу

Скачать 0.97 Mb. Скачать 0.97 Mb.

|

1 2 2.1 Обоснование технологической схемы производства ПЦ Процесс производства портландцемента состоит из ряда технологических операций, которые можно разделить на два самостоятельных комплекса. В первый комплекс входят операции по производству клинкера, второй комплекс операций охватывает измельчение клинкера совместно с гипсом и другими добавками, т. е. приготовление портландцемента.  Получение клинкера - наиболее сложный и энергоемкий процесс. Он требует больших капитальных и эксплуатационных затрат. Стоимость клинкера в стоимости портландцемента достигает 70-80%. Этим определяется требование максимально экономить клинкер, заменяя его по возможности гидравлическими добавками и шлаками, а также изыскивать пути более полного использования клинкерной составляющей в цементе. Получение клинкера - наиболее сложный и энергоемкий процесс. Он требует больших капитальных и эксплуатационных затрат. Стоимость клинкера в стоимости портландцемента достигает 70-80%. Этим определяется требование максимально экономить клинкер, заменяя его по возможности гидравлическими добавками и шлаками, а также изыскивать пути более полного использования клинкерной составляющей в цементе.Получение портландцементного клинкера складывается из следующих основных технологических операций: • подготовки сырьевых материалов для обжига; • подготовки топлива; • обжига сырьевых материалов (получение клинкера). Этим операциям предшествует добыча сырьевых материалов в карьерах. Цементные заводы строят, как правило, вблизи месторождений основных сырьевых материалов - известняка и глины. В этом случае уменьшаются транспортные затраты и отпадает необходимость создавать большие запасы сырья на площадке завода. В исключительных случаях, а также при необходимости улучшить качество сырьевой смеси цементные заводы получают сырьевые материалы с отдаленных месторождений. Залежи известняка располагаются под слоем вскрышной породы, высота которой может достигать 5 м и более. Вскрышу, которая на отечественных месторождениях составляет в среднем 1 -1,5 м, удаляют экскаваторами, бульдозерами, а также гидромеханическим способом с помощью гидромониторов. В зависимости от мощности (высоты слоя) известняк разрабатывают одним или несколькими уступами высотой 10-15 м каждый. Первичное рыхление пласта известняка производят взрывом. При этом заряд закладывают в  специально пробуренную скважину глубиной, соответствующей высоте уступа, и диаметром 150-200 мм. специально пробуренную скважину глубиной, соответствующей высоте уступа, и диаметром 150-200 мм.Куски взорванной породы размером до 1000 мм в поперечнике грузят экскаватором на транспортные средства и отправляют на завод. Более крупные куски предварительно разбивают при помощи ручных пневматических перфораторов. В качестве транспортных средств для перевозки известняка используют вагонетки, платформы, самосвалы. Кроме того, в зависимости от местных условий применяют ленточные транспортеры и воздушно-канатные дороги. Глину разрабатывают с помощью экскаватора или гидромеханическим способом. Транспортируют ее теми же средствами, что и известняк, или посредством гидротранспорта. Если глину добывают гидромеханическим способом, образующийся при размыве пласта глины глиняный шлам перекачивают на завод. Если же глину добывают экскаваторами, а подают на завод гидротранспортом, то в карьере устанавливают глиноболтушки, в которых глина распускается, а затем в виде шлама перекачивается на завод. Таким же способом можно добывать и транспортировать мягкий известняковый компонент (мел). Обычно на территории завода не организуют запасов известняка и глины. Однако на заводах большой мощности, и особенно при суровых климатических условиях, рекомендуется создавать запасы материалов на случай непогоды, сильных морозов или поломки оборудования и транспортных средств. Основная задача комплекса клинкерного производства - это получение из сырьевых материалов клинкера заданного минералогического состава. Для этого необходимо, чтобы окислы сырьевых материалов - глины и известняка - наиболее полно прореагировали между собой и образовали клинкерные минералы. Качество и скорость реакции этого процесса зависят от степени  измельчения (дисперсности) компонентов сырьевой смеси и ее однородности (гомогенности). измельчения (дисперсности) компонентов сырьевой смеси и ее однородности (гомогенности).Измельчают материалы, а затем их перемешивают или в присутствии воды, или в сухом виде. В зависимости от этого различают два основных способа производства портландцемента - мокрый и сухой. При мокром способе подготовка и смешивание сырьевых материалов осуществляются в присутствии воды, а при сухом способе материалы измельчают и смешивают в сухом виде. Каждый из этих способов имеет свои положительные и отрицательные стороны. Например, в присутствии воды облегчается измельчение материалов и проще достигается однородность смеси, но расход тепла на обжиг сырьевой смеси при мокром способе на 30-40% больше, чем при сухом. Кроме того, значительно возрастает необходимая емкость печи при обжиге «мокрой» сырьевой смеси (шлама), так как значительная часть ее выполняет функции испарителя воды. К тому же, при сухом способе производства цемента значительно снижаются выбросы углекислого газа в атмосферу. Результаты технико-экономического анализа мокрого и сухого способов производства портландцемента определили возникновение третьего - комбинированного способа. Сущность его заключается в том, что сырьевую смесь подготовляют по мокрому способу, затем смесь максимально обезвоживают (фильтруют) на специальных установках и в виде полусухой массы обжигают в печи. Таким образом, комбинированный способ производства портландцемента сочетает в себе преимущества мокрого и сухого способов. При этом способе почти на 30% снижается расход топлива и примерно на 10% капитальные затраты по сравнению с мокрым способом. Однако на 10-15% возрастает трудоемкость производства и на 15-20% повышается расход электроэнергии.  Выбор способов производства портландцемента определяется рядом факторов технологического и технико-экономического характера: свойствами сырья, его однородностью и влажностью, наличием достаточной топливной базы в районе строительства и др. Выбор способов производства портландцемента определяется рядом факторов технологического и технико-экономического характера: свойствами сырья, его однородностью и влажностью, наличием достаточной топливной базы в районе строительства и др.При природной влажности сырья более 8-10% оказывается целесообразным мокрый способ, поскольку если в этом случае применять сухой способ, то потребуется затратить большое количество топлива на испарение воды. Мокрый способ оказывается более выгодным и при использовании двух мягких компонентов (глины и мела), так как измельчение их легко достигается разбалтыванием в воде. Гипс Известняк Глина Активные минеральные добавки Дробление Дробление Дробление с сушкой Дробление Дозирование Измельчение шихты Корректировка шихты Обжиг Охлаждение клинкера Складирование Гипс Клинкер Добавки     Дозировка Дозировка Дозировка Измельчение Цемент Хранение в силосах Отгрузка навалом Упаковка в мешки                Улавливание частиц из газов      Дозирование   Шламбасейн    Рис.2.1 Структурная схема производства цемента по мокрому способу. Рис.2.1 Структурная схема производства цемента по мокрому способу. 2.2 Цех подготовки сырья 2.2 Цех подготовки сырьяВ производстве цемента мокрым способом применяется такая технологическая схема. Из карьеров поступает твёрдый известняк кусками различного размера. В производственных дробильных агрегатах эти куски подвергаются двум или трём стадиям дробления до той степени, пока основная масса твёрдого известняка не будет достигать определённого размера кусочков до 8-10 мм. К примеру Щековые дробилки на начальной стадии известняк проходит двухстадийное дробление в начале в щековой дробилка с простым качанием щеки. (рисунок )  Рисунок 2.5.1 При вращении эксцентрикового вала 4 поднимается и опускается основание шатуна 5. При этом распорные плиты 9 и 10 изменяют угол своего наклона, в результате этого происходит качание подвижной щеки 2 вокруг оси 3. Камень, загружаемый в пространство между неподвижной 1 и подвижной 2 щеками, подвергается дроблению. При отходе щеки в первоначальное положение раздавливаемые куски выпадают из дробилки через выходную щель. Изменяя размер этой щели, можно регулировать крупность дробления. Масса, состоящая из кусков небольшого размера проходит заключительное дробление на вальцовых дробительных агрегатах. Валковые дробилки применяют преимущественно для вторичного дробления нерудных строительных материалов средней и высокой прочности, а также для предварительного измельчения глин в кирпичном производстве.   Рис. 1. Валковая дробилка 1 — рама; 2, 11 — подшипники; 3 — неподвижный валок; 4 — рифленый бандаж; 5 —загрузочный бункер; 6 —подвижный валок; 7—гладкий бандаж; 8 — кожух; 9 — предохранительные кольца; 10 — пружина; 12, 14—вал; 13.— регулировочные планки; 15, 17 — шестерни; 18 — приводной вал; 19— шкив Валковые дробилки в основном применяют для вторичного дробления (среднего и мелкого). Их обычно используют при дроблении известняка,  мергеля, мела, угля, глинистого сланца, шлака, полевого шпата, а также для измельчения (с одновременным раздавливанием) вязких и влажных материалов, например глин. На предприятиях цементной промышленности валковые дробилки применяют главным образом для измельчения мягких пород — мергеля, глины, мела. мергеля, мела, угля, глинистого сланца, шлака, полевого шпата, а также для измельчения (с одновременным раздавливанием) вязких и влажных материалов, например глин. На предприятиях цементной промышленности валковые дробилки применяют главным образом для измельчения мягких пород — мергеля, глины, мела.Валковые дробилки отличаются многообразием конструктивных решений в зависимости от вида обрабатываемого сырья. Классифицируют их по следующим основным признакам. По методу установки валков: дробилки с одной парой подвижных и другой парой неподвижных подшипников; дробилки с подвижно установленными подшипниками; дробилки с двумя закрепленными подшипниками. По конструкции валков: дробилки с гладкими валками; дробилки с ребристыми валками; дробилки с зубчатыми валками; дробилки с гладким и винтовым валками. По принципу действия: валковые дробилки, действующие раздавливанием; валковые дробилки, в которых раздавливание сочетается с истиранием, раскалыванием или разрыванием материала; валковые Дробилки, действующие раздавливанием и частичным ударом. По количеству валков: одно-, двух-, трех- и четырех-валковые дробилки, реже пят и валковые. Наиболее часто применяют валковые дробилки с одной парой подвижных и с другой парой неподвижных подшипников. В этом типе дробилок подвижные подшипники скользят по направляющим. Подвижные подшипники удерживаются на месте пружинами, сжимаемыми специальными болтами. При попадании недробимых предметов пружины под действием увеличивающейся нагрузки сжимаются, в результате чего увеличивается зазор между валками и недробимый предмет выпадает из дробилки. Под действием пружин подшипники с валком возвращаются в исходное положение. Дробилки с подвижно установленными подшипниками на обоих валках из-за сложности конструкции не нашли достаточно широкого применения. Размеры разгрузочного отверстия в дробилках всех типов регулируются при помощи прокладок или передвижных конусов. Применение валков с разной рабочей поверхностью — гладкой, ребристой, дырчатой или зубчатой — диктуется физико-механическими свойствами  дробимого материала, а также технологическим назначением продукта дробления. дробимого материала, а также технологическим назначением продукта дробления.Валки, как правило, вращаются с одинаковой скоростью. В том случае, когда скорости различны, усиливается истирающее действие валков на дробимый материал. При обработке влажных и пластичных материалов, например глины, для увеличения истирающего действия часто одному из валков сообщают кроме вращательного также и небольшое возвратно-поступательное движение вдоль оси. Диаметр гладких валков должен быть в 15—20 раз больше размера поступающего куска, а так как обычно валки изготовляют диаметром не более 1200 мм (реже 1500 мм), то размер поступающих кусков не должен превышать 70 мм. Поэтому валковые дробилки с гладкими валками пригодны лишь для среднего и мелкого дробления. Один из существенных недостатков дробилок с гладкими валками — выпуск продукта лещадной формы. Все это ограничивает применение валковых дробилок для дробления каменных пород. Дробилки с ребристыми или рифлеными валками могут захватывать куски, размеры которых в 1,5—2 раза больше размера кусков, захватываемых гладкими валками: валки с зубчатой поверхностью дробят куски, размер которых составляет 0,5 и более диаметра валка. Для правильной эксплуатации валковых дробилок необходима непрерывная и равномерная подача дробимого материала по всей длине валка. Степень измельчения зависит от свойств дробимого материала и конструкции валков и принимается для твердых и прочных пород, для мягких и вязких. При дроблении в зубчатых валках вязких глинистых материалов степень измельчения доходит до 11—12 и даже более. Принципиальные схемы наиболее распространенных валковых дробилок (и вальцов) приведены на рис. 1-19. Для дробления каменных пород средней и малой прочности используют дробилки, показанные на рис. 1-19, а. Для лучшего захвата кусков один из валков выполняют рифленым. Число оборотов валков одинаковое: п1 = п2. На рис. 1-19, б представлена схема дробилки для измельчения хрупких материалов (например, угля), а также сухих глин. Оба валка зубчатые, что позволяет значительно увеличивать размеры кусков, поступающих на дробление.   Рис. 1-19. Схемы валковых дробилок В процессе измельчения глина продавливается через отверстия внутрь валков и отводится через открытые торцы дырчатых валков; недробимые включения, раздвигая валки, падают вниз в специальный бункер. Число оборотов валков, одинаковое. На рис. 1-19, ж представлена схема дезинтеграторных (камневы-делительных) вальцов: – большого валка составляет 35—50 об/мин, – малого ребристого 400—500 об/мин. Применяются для измельчения глин при одновременном удалении недробимых включений. Выделение камней происходит по схеме, показанной на рисунке. Под ударами ребер малого валка глина деформируется, вследствие чего поглощается значительная часть энергии удара и глина с небольшой скоростью отбрасывается на большой (тихоходный) валок и далее затягивается в зазор между валками. При попадании камня большая часть энергии удара превращается в ускорение  движения камня, который, ударяясь о большой валок, отскакивает от него и поступает в бункер отходов. движения камня, который, ударяясь о большой валок, отскакивает от него и поступает в бункер отходов.На рис. 1-19, д представлена схема камневыделительных вальцов, в которых один из валков гладкий, а другой имеет винтовую поверхность (правую и левую нарезку). Глина затягивается в зазор между валками, а камни винтовыми выступами отводятся на стороны в отвал. На рис. 1-20 показаны схемы наиболее распространенных приводов валковых дробилок. Чтобы не нарушить передачи вращения при отходе одного из валков (при проходе недробимых включений), применяют шестерни с удлиненным зубом (схемы а и в); индивидуальные, независимые друг от друга приводы (б); удлиненные валы с шарнирами Гука — Кардана (г) или- замкнутую плоскоременную передачу (д), обеспечивающую вращение обоих валков одним ремнем. Одновалковая зубчатая дробилка. Одновалковые дробилки отличаются многообразием конструктивных решений. На рис. 1-21 приведена схема одновалковой зубчатой дробилки для крупного измельчения вязких пород средней и малой прочности (мергель, глина и др.), а также угля. На валу (рис. 1-21) насажены диски с закрепленными на них зубчатыми сборными бандажами. На шарнире закреплена подвеска, прижимаемая к валку тягами и пружинами. В паз подвески закладывается съемная плита. Исходный материал загружается через воронку. Угол захвата одновалковой зубчатой дробилки примерно в два раза меньше, чем у двухвалковой при одинаковом диаметре валков. Поэтому в этой дробилке легко захватываются крупные куски. Степень измельчения, достигаемая на одновалковой зубчатой дробилке, и выше.   Рис. 1-20. Схемы приводов валковых дробилок 1 — шестерни с удлиненным зубом; 2 — плоскоременная передача; 3 — валки; 4 — механизм осевого перемещения валка; 5 — стяжные болты; 6 — привод   Рис. 1-22. Схема определения угла захвата валковой дробилки Определение производительности валковых дробилок. Производительность дробилки с гладкими валками можно определить по объему непрерывной ленты раздробленного продукта, выходящей в единицу времени из разгрузочного отверстия со скоростью, соответствующей окружной скорости валков. Такие же стадии дробления проходит и поступающая из карьера глина, размер кусков которой после обработки в вальцовых дробилках доходит до 0-100 мм, после обработки в вальцовых дробилках полученную смесь отмачивают в специальных болтушках. Получается глиняный шлам, имеющий влажность до 70 %, в таком виде шлам поступает в сырьевую мельницу, в которой полученная глиняная масса проходит процесс смешивания и дополнительного размалывания месте с предварительно раздробленной известняковой массой. В производстве некоторых видов  цемента, когда используется мягкий известковый компонент, например, мел, туф и т.д. несколько изменяется технологическая схема. Мел проходит дробление в вальцовых дробилках, где он одновременно равномерно смешивается с глиной, затем вся масса отмачивается в болтушках, после чего подвергается тщательному размолу в мельничных жерновах. цемента, когда используется мягкий известковый компонент, например, мел, туф и т.д. несколько изменяется технологическая схема. Мел проходит дробление в вальцовых дробилках, где он одновременно равномерно смешивается с глиной, затем вся масса отмачивается в болтушках, после чего подвергается тщательному размолу в мельничных жерновах.Получается шлам, имеющий влажность около 40%, - эта масса с применением центробежных насосов транспортируется в 2.3 Определение режима работы предприятия и расчет материального баланса Режим работы предприятия (цеха) определяется в зависимости от характера производства, мощности и других факторов. Под режимом работы понимается число рабочих дней в году, количество смен в сутки и продолжительности смены в часах, предусмотренных действующим законодательством и характером производства. Цехи обжига, как правило, работают непрерывно в три смены; режим работы других цехов должен быть увязан с режимом работы цеха обжига - цехи сортировки, дробления и помола чаще работают в две смены при условии создания нормативных запасов сырья и продукции. Различают фонд времени работы предприятия, в соответствии, с которым рассчитывают выпуск продукции, потребность в сырье, топливе и др., и фонд времени работы технологического оборудования, который используется при расчете и выборе оборудования. При непрерывном режиме работы с остановками только на капитальный ремонт фонд времени работы рассчитывают по формуле: Гф.пр.=(365-n)*3*8 час/год, (1)  где n – число дней на капитальный ремонт, 15-20 дней. где n – число дней на капитальный ремонт, 15-20 дней.n=15 дней Гф.пр.=(365-15)*3*8=350*3*8=8400 час/год Годовой фонд времени работы технологического оборудования с учетом планового ремонта составит: Гф.об.=Гф.пр.*Кисп., (3) где Кисп. – коэффициент использования оборудования, 0,85-0,95. Гф.об.=8400*0,95=8842 час/год Материальный баланс производства (производственная программа) включает определение объема выпускаемой готовой продукции (по видам) потребностей цехов в каждом исходном сырьевом компоненте в расчете на сухое вещество, а также в состоянии естественной влажности в год, сутки и час. Расчет материального баланса ведется на основе указанных в задании производительности предприятия, химического и минералогического состава сырья, состава имеющихся в сырье примесей, естественной влажности компонентов. Производительность предприятия по готовой продукции определяется по формулам: Псут.=Пгод./N, (4) где Пгод. – заданная готовая производительность, т; N – количество рабочих дней в году. Псут.=485000/350=1,33 т/сут Псмен.=Пгод./N*P, (5) где Р – число смен.  Псмен.=485000/350*3=462 т/смен Псмен.=485000/350*3=462 т/сменПчас.=Пгод./Гф.пр. (6) Пчас=485000/8400=57 т/час Расчет сырьевых материалов для получения вяжущего производится на «сухое вещество», а затем с учетом влажности. Пвл=Псух*100/100-W, Где W – естественная влажность сырья, % 1 т. ПЦК 1,2-1,4 т.- известняка; 0,28-0,30 т.- глина. 1,4*485000=679000т.-2%(13580)=665420т. 0,3*485000=145500т.-2%(2910)=142590т. Производительность по сухому сырью: Известняк: Псут.=665420/350=1901,2т/сут. Псмен.=665420/350*3=633,7 т/см. Пчас.= 665420/8400=79,2 т/час Глина: Псут.= 142590/350=407,4 т/сут. Псмен.= 142590/350*3=135,8 т/см. Пчас.= 142590/8400=16,9 т/час Количество влажности сырья: Пвл.=Псух.*100/100-W, (7)  где W – естественная влажность сырья, %. где W – естественная влажность сырья, %.Величины возможных производственных потерь с учетом их транспортирования приведены в нормах технологического проектирования предприятий и ориентировочно составляют для сырья всех видов – до 5%. Известняк: Пгод.=(665420*100)/(100-5)=700442,1 т/год Псут.=( 1901,2*100)/(100-5)=2001,2 т/сут. Псмен.=( 633,7 *100)/(100-5)=667 т/см. Пчас.=( 79,2 *100)/(100-5)=83,4 т/час Глина: Пгод.=(142590 *100)/(100-5)=150094,7 т/год Псут.=(407,4*100)/(100-5)=428,8 т/сут. Псмен.=(135,8*100)/(100-5)=142,9 т/см. Пчас.=(16,9*100)/(100-5)=17,8 т/час Производительность по мокрому сырью: при мокром производстве цемента следует учитывать влажность шлама, которая может быть равна 32-46%. Количество шлама можно определить по формуле qш=qc+qc* γв где qc – общий расход сырьевых материалов в пересчете на сухое вещество; γв – относительное содержание влаги (влажность в относительных единицах). 1,2-1,4 т.- известняка; 0,28-0,30 т.- глина  1,4*485000=679000т.-2%(13580)=665420т.+qш 1,4*485000=679000т.-2%(13580)=665420т.+qш0,3*485000=145500т.-2%(2910)=142590т. +qш qш=665420+665420*0.4=931588т qш145500+145500*0.4=203700 Известняк: Псут=931588/350=2661.7 т/сут Псмен=931588/350*3=887.2т/смен. Пчас=931588/8400=110,9т/час Глина: Псут=203700/350=582т/сут Псмен=203700/350*3=194т/смен Пчас=203700/8400=24.3т/час Величины возможных производственных потерь с учетом их транспортирования приведены в нормах технологического проектирования предприятий и ориентировочно составляют для сырья всех видов – до 5%. Известняк: Пгод.=(931588*100)/(100-5)=980618.9 т/год Псут.=( 2661.7 *100)/(100-5)=2801.8 т/сут. Псмен.=(887.2т *100)/(100-5)=933.9 т/см. Пчас.=( 110,9*100)/(100-5)=116.7 т/час Глина: Пгод.=( 203700*100)/(100-5)=214421 т/год Псут.=(582*100)/(100-5)=612.6 т/сут. Псмен.=(194*100)/(100-5)=204.2 т/см.  Пчас.=(24.3*100)/(100-5)=25.6 т/час Пчас.=(24.3*100)/(100-5)=25.6 т/часКонечные результаты заносятся в таблицу 2.1. Таблица 2.1- Расчет производственной программы

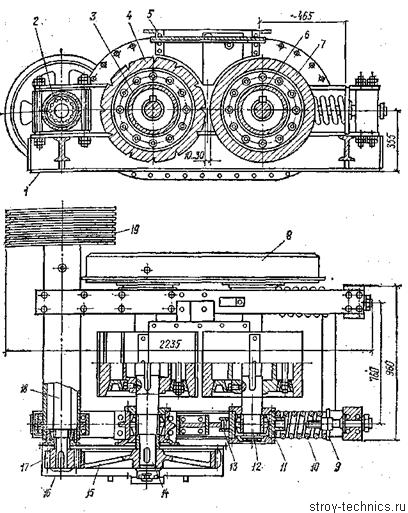

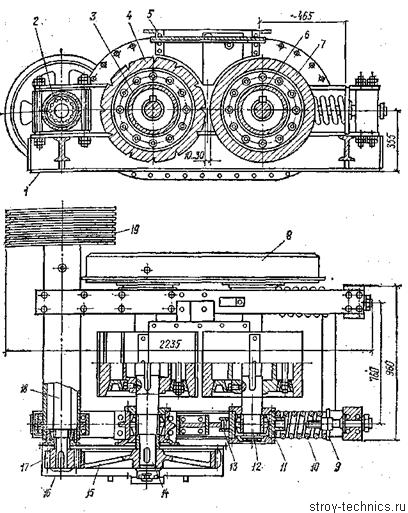

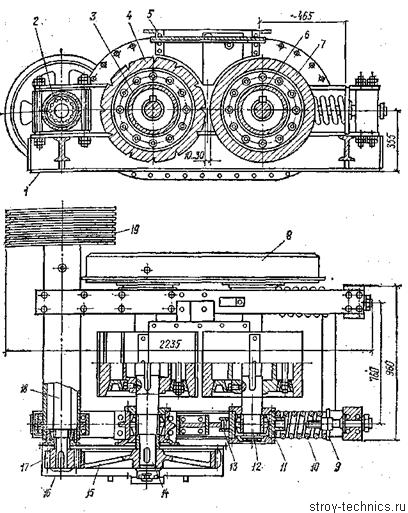

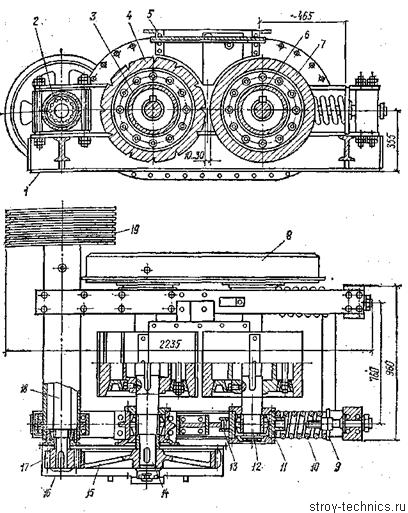

2.4 Выбор оборудования и компоновка поточной линии производства  Выбор оборудования осуществляется исходя из потребной производительности для каждой операции по справочникам и каталогам (часть 3 комплексного проекта). В данном проекте рассчитывается количество каждого вида оборудования: Выбор оборудования осуществляется исходя из потребной производительности для каждой операции по справочникам и каталогам (часть 3 комплексного проекта). В данном проекте рассчитывается количество каждого вида оборудования:Nобор.=Пчас./Ппасп.*Кисп., (8) где Пчас. – необходимая производительность цеха или передела, т/час; Ппасп. – паспортная производительность отдельного вида оборудования, т/час. Кисп. – коэффициент использования оборудования, по нормативам обычно 0,85-0,95. Расчет оборудования рекомендуется производить в порядке установки отдельных машин в технологическом потоке от подачи сырья до выхода Nгидрофол=135.2/260*0.95=0.547 N4*13,5 м=135.2/136*0.95=1.046 Таблица 2.2.-Спецификация оборудования.

Расчет потребляемой электроэнергии производится на основании данных по каждому виду оборудования, и может быть представлен по форме, указанной в таблице. Таблица 2.3-Потребность предприятия в электроэнергии.

Знак «плюс» в итоговой графе означает, что по этой колонке должен быть подсчитан суммарный результат. Знак «плюс» в итоговой графе означает, что по этой колонке должен быть подсчитан суммарный результат.В данном ориентировочном расчете потребности цеха в электроэнергии коэффициент загрузки по мощности связан с использованием технической производительности оборудования. Этот коэффициент должен определяться расчетно. В случаях, когда расчет затруднен, его величина может быть принята следующая по группам оборудования (при работе в течение смены): а) оборудование технологическое и непрерывно действующее (шаровые мельницы, дробилки, печи обжига, вентиляторы и т.д.) – 0,8-0,9; б) оборудование периодического действия (дозаторы, варочные котлы периодические и т.д.) – 0,5-0,6; в) оборудование транспортное, непрерывно действующее (элеваторы, конвейеры, шнеки и т.д.) – 0,8-0,9; г) оборудование транспортное и грузоподъемное повторно- кратковременного режима (краны и кран-балки, лебедки, скиповые подъемники и т.д.) – 0,3-0,4. Потребляемую мощность получают умножением мощности каждого электродвигателя на коэффициент загрузки и использования во времени. Годовой расход электроэнергии (Эгод.) определяется как сумма энергозатрат – итоговый результата последней колонки таблицы 5.3. Удельный расход электроэнергии на товарную единицу продукции составляет: Эуд.=Эгод./Пгод., (9) Где Пгод.– годовая производительность по основному виду продукции, т.  Эуд.= 76266*8842/485000=1390.2(кВт/т) Эуд.= 76266*8842/485000=1390.2(кВт/т)2.5 Расчет емкости складов и бункеров Определение емкостей и размеров складов зависит от принятого режима работы предприятия и необходимых нормативных запасов сырья и продукции. Склады сырья, поступающего на завод, могут быть штабельные и траншейные. Требуемый объем материалов (для каждого отдельно) составит: Vмат.=Q*Z/N, (10) Где Vмат. – объем материала на складе, м3; Q – годовой расход материала, м3; N – число рабочих дней в году; Z – нормы общего запаса в сутки. Известняк: Vмат.=584561*5/350=8350 м3; S=Vмат./h=584561/10=58456,1 м2; Глина: Vмат.=173441*5/350=2477 м3; S=Vмат./h=2477/10=247,7 м2 При доставке сырья железнодорожным транспортом – запас сырья на 15 дней, автотранспортом – до 5 дней. Определив необходимый запас сырья, м3, и задавшись высотой, определяют необходимую площадь склада. Высота принимается 10-12 метров в зависимости от типа и механизма склада.  Емкость складов готовой продукции может зависеть от необходимости вылеживания вяжущего до отправки его потребителю. Рекомендуется проектировать склад силосного типа. Силосные склады - железобетонные цилиндрические емкости с одним или двумя разгрузочными отверстиями. Для них унифицированы четыре диаметра: 3; 6; 12 и 18м. Емкость складов готовой продукции может зависеть от необходимости вылеживания вяжущего до отправки его потребителю. Рекомендуется проектировать склад силосного типа. Силосные склады - железобетонные цилиндрические емкости с одним или двумя разгрузочными отверстиями. Для них унифицированы четыре диаметра: 3; 6; 12 и 18м.Объем силосного склада в м3, для каждого компонента составляет: Vс=Пгод.*Сн/365*ρо нас.* Кз Клинкер: Vc=(485000*5)/(365*1.5*0.9)=5651 м3 Гипс: Vc=(485000*15)/(365*1,35*0,9)=16405 м3 Цемент: Vc=(485000*10)/(365*1,45*0,9)=10183 м3 Где Пгод. – производительность завода по годовой продукции, т/год; Сн – число суток нормированного запаса; Ρо нас. – насыпная плотность материала, т/м3; Кз – коэффициент заполнения силоса, обычно принимаемый 0,9. Число суток нормированного запаса принимают: для клинкера – 4-10, активных минеральных добавок и гипса – 15-30, цемента – 10-20. Насыпная плотность сухих материалов составляет в т/м3: для гипса – 1,35; для золы - 0,4-0,7; клинкера – 1,5-1,65; туфа – 0,9-1,3; доменного гранулированного шлака – 0,5-0,8; портландцемента – 1,45; пуццоланового портландцемента – 1,2; шлакопортландцемента – 1,15-1,30.  Таблица 2.4.Рекомендуемые размеры и емкости силосов. Таблица 2.4.Рекомендуемые размеры и емкости силосов.

Емкость расходных бункеров (Vбун.) рассчитывается на 2-4 часовую производительность аппаратов, перед которыми они установлены: Vбун.=П ап.*Т/ρо нас.*Кнап., (12) Где Пап. – производительность аппарата, т/час. Τ - время запаса, час. Ρо нас. – насыпная плотность материала, т\м3. Кнап. – коэффициент наполнения бункера, 0,85-0,90. Как правило, перед дробилками, сушильными барабанами и мельницами устанавливаются металлические или железобетонные бункеры. Известняк - Vбун.=(136*2)/(1,8*0,9)=168 м3 Глина - Vбун.=(136*2)/(1,3*0,9)=233 м3  3. Технико-экономические показатели 3. Технико-экономические показателиВ курсовом проекте рассчитывается трудоемкость выработки продукции, производительность труда, энерговооруженность, съем продукции на 1м2 производственной площади, которые определяются мощностью предприятия и технологией производства. Для расчета необходимо знать штатную ведомость предприятия, которая отражена в типовых проектах. В штатной ведомости приводится явочный состав производственных рабочих и цехового персонала, обслуживающих технологическое оборудование и выполняющих производственные операции. К составу производственных рабочих относят всех лиц, непосредственно управляющих технологическим процессом: машинистов дробилок, мельниц, обжигательщиков и др., а также дежурных слесарей, монтеров, рабочих складов сырья готовой продукции. В состав цехового персонала входят: начальник цеха, старшие и сменные мастера, младший обслуживающий персонал. Данные по потребности в рабочей силе сводятся в таблицу. Таблица 3.1. Штатная ведомость предприятия. Таблица 3.1. Штатная ведомость предприятия.

Трудоемкость производства продукции определяют делением годового количества человеко-часов на годовую производительность предприятия по основному виду продукции. Трудоемкость производства продукции определяют делением годового количества человеко-часов на годовую производительность предприятия по основному виду продукции. Производительность труда – это количество продукции, приходящейся в год на одного списочного рабочего, в натуральном или ценностном выражении. Производительность труда – это количество продукции, приходящейся в год на одного списочного рабочего, в натуральном или ценностном выражении.Пт=Пгод./Кс, Где Кс – списочное количество рабочих. Пт=485000/48=10104 т/г*чел. Энерговооруженность – мощность в кВт всех электродвигателей технологического оборудования, отнесенная к 1 рабочему. Объем продукции с 1 м (С) производственной площади составляет: С=Пгод./S, Где S – суммарная площадь производственных помещений на всех уровнях, м2 . С=485000/45000=10.78 т/м Таблица 3.2. Основные технико-экономические показатели.

4. Контроль производства и качества готовой продукции  Продукция проектируемого предприятия должна соответствовать требованиям действующих стандартов и технических условий. Необходимо описать технический контроль на всех стадиях производства: входной контроль сырьевых материалов, текущий пооперационный контроль и контроль за качеством готовой продукции. Продукция проектируемого предприятия должна соответствовать требованиям действующих стандартов и технических условий. Необходимо описать технический контроль на всех стадиях производства: входной контроль сырьевых материалов, текущий пооперационный контроль и контроль за качеством готовой продукции.Приводятся данные о функциях заводской лаборатории, отдела технического контроля. Результаты по организации контроля сводятся в таблицу 4.1. Таблица 4.1.Технический контроль производства.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||