Ремонт нагнетателя нц 1676. Жижин-5. Цель изучение и рассмотрение опыта ремонта нагнетателя нц1676

Скачать 0.92 Mb. Скачать 0.92 Mb.

|

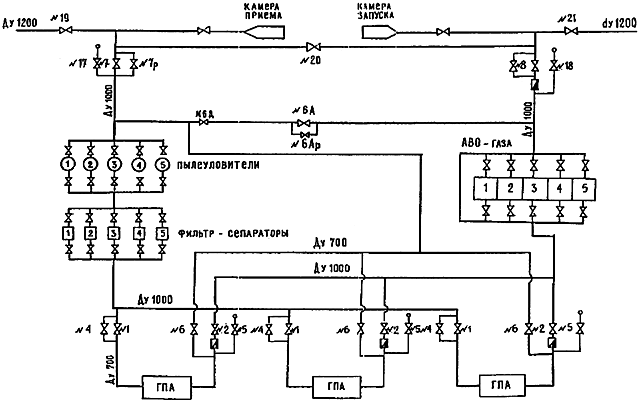

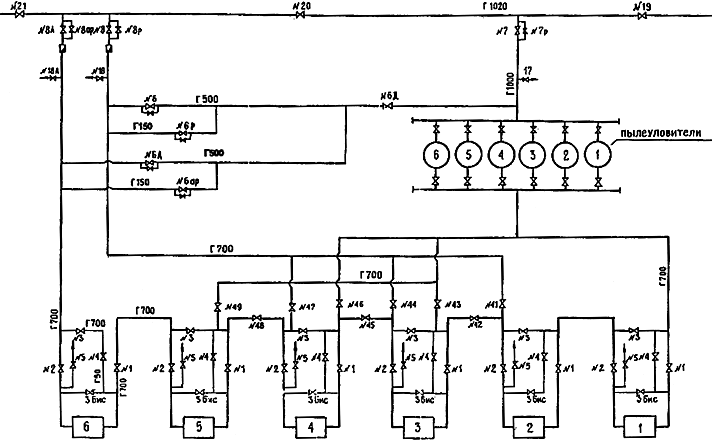

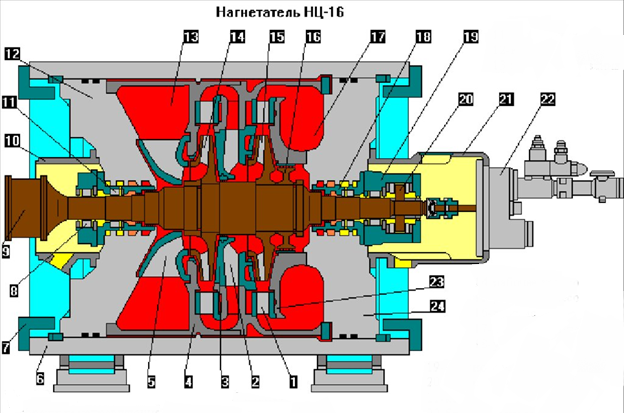

1 2  ВВЕДЕНИЕ Природный газ играет огромную роль в жизнеобеспечения населения, является важнейшей структурной составляющей развития производственных сил страны, и ее регионов. Крупнейшие нефтяные и газовые месторождения России располагаются в отдалённых регионах севера, западной Сибири и дальнего востока. Для того чтобы доставить природный газ потребителю необходимо восполнять движущую энергию, а именно давление, для этого на линейной части газопровода установлены компрессорные станции в состав которых входит множество основного и вспомогательного оборудования такие как: газотурбинные двигатели, сепараторы, аппараты воздушного охлаждения и нагнетатели которые учувствуют в бесперебойной перекачки природного газа. Как и к другому оборудованию к нагнетателю предъявляются высокие требование, необходимо чтобы у аппарата были: долгий срок эксплуатации, высокий ресурс, ремонтопригодность и безотказность на высоком уровне. При соблюдении этих и других параметров возможности добиться надежной эксплуатации и бесперебойной транспортировки газа по магистральному газопроводу. Цель: изучение и рассмотрение опыта ремонта нагнетателя НЦ-16/76. Задачи: 1) изучить нормативно-техническую документацию по теме; 2) определить принцип действия и конструкцию нагнетателя НЦ-16/76; 3) рассмотреть эксплуатации и обслуживание нагнетателя НЦ-16/76; 4) определить технические и конструктивные характеристики нагнетателя НЦ-16/76; 5) проанализировать мероприятия по охране труда, и технике безопасности, и пожарной безопасности при эксплуатации оборудования компрессорного цеха; 6) установить мероприятия по охране окружающей среды; 7) выполнить необходимые расчеты. Предмет: эксплуатация и обслуживание нагнетателя НЦ 16/76. 1 Технологическая часть Основные сведения о компрессорной станции Как известно, все основные месторождения газа расположены на значительном расстоянии от крупных потребителей. Подача газа к ним осуществляется по магистралям газопроводам различного диаметра. При движении газа из-за разного рода гидравлических сопротивлений по длине трубопровода происходит падение его давления, что приводит к снижению пропускной способности газопровода. Поэтому транспортировать газ в достаточном количестве и на большие расстояния только за счет естественного пластового давления нельзя. Для поддержания заданного расхода транспортируемого газа и обеспечения его оптимального давления в трубопроводе по трассе газопровода устанавливаются компрессорные станции (КС). Современная компрессорная станция — это сложное инженерное сооружение, обеспечивающее основные технологические процессы по подготовке и транспорту природного газа. Компрессорная станция неотъемлемая и составная часть магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования, установленного на КС. Она служит управляющим элементом в комплексе сооружений, входящих в магистральный газопровод. Именно параметрами работы КС определяется режим работы газопровода. Наличие КС позволяет регулировать режим работы газопровода при колебаниях потребления газа, максимально используя при этом аккумулирующую способность газопровода. На магистральных газопроводах различают три основных типа КС: головные, линейные и дожимные. Головные компрессорные станции (ГКС) устанавливаются непосредственно после газового месторождения и предназначены они для поддержания необходимого давления технологического газа для его дальнейшего транспорта по магистральным газопроводам, когда в результате разработки газового месторождения пластовое давление в нём снижается. Характерной особенностью ГКС является высокая степень сжатия на станции, обеспечиваемая последовательной работой нескольких газоперекачиваемых агрегатов (ГПА). На ГКС предъявляются повышенные требования к качеству подготовки технологического газа - очистке от механических примесей, осушке от газового конденсата и влаги, а так же удаления, при их наличии, побочных продуктов: сероводорода, углекислоты и т.д. Линейные компрессорные станции устанавливаются на магистральных газопроводах, как правило, через 100-150 км. Назначением КС является компримирование поступающего на станцию природного газа, с давления входа до давления выхода, обусловленных проектными данными, для обеспечения постоянного и заданного расхода газа по магистральному газопроводу. Крупные магистральные газопроводы строятся в основном на давления Р=5.5 и 7.5 МПа. Дожимные компрессорные станции (ДКС) устанавливаются на подземных хранилищах газа (ПХГ). Назначением ДКС является подача газа в подземное хранилище газа от магистрального газопровода и отбор природного газа из подземного хранилища (как правило, в зимний период времени) для последующей подачи его в магистральный газопровод или непосредственно потребителям газа. ДКС строятся также и на газовом месторождении при падении пластового давления ниже давления в магистральном трубопроводе. Отличительной особенностью ДКС от линейных КС является высокая степень сжатия 24, улучшенная подготовка технологического газа (осушители, сепараторы, пылеуловители), поступающего из подземного хранилища, с целью его очистки от механических примесей и влаги, выносимой с газом. Оборудование и обвязка компрессорных станций приспособлены к переменному режиму работы газопровода. количество газа, перекачиваемого через КС, регулируется включением и отключением работающих газоперекачивающих агрегатов, изменением частоты вращения силовой турбины ГПА с газотурбинным приводом и т.п. Однако во всех случаях стремятся к тому, чтобы необходимое количество газа перекачать меньшим числом агрегатов, что приводит, естественно, к меньшему расходу топливного газа на нужды перекачки и, как следствие к увеличению подачи товарного газа по газопроводу. Регулирование пропускной способности газопровода отключением работы отдельных КС при расчетной производительности газопровода обычно не практикуется из-за перерасхода энергозатрат на компримирование газа при такой схеме работы. И только в тех случаях, когда подача газа по газопроводу заметно снижается, сравнительно с плановой (например, летом), отдельные КС могут быть временно остановлены. Все ранее сказанное свидетельствует о том, что транспорт газа на большие расстояния представляет собой весьма сложную техническую задачу, от решения которой во многом зависит развитие газовой промышленности и экономики страны в целом. На КС осуществляются следующие основные технологические процессы: - очистка транспортируемого газа от механических примесей и жидкости; - сжатие газа в центробежных нагнетателях или в поршневых машинах; - охлаждение газа после сжатия в специальных охладительных устройствах; - измерение и контроль технологических параметров; -управление режимом работы газопровода путем корректировки технологического режима работы компрессорного цеха. В состав КС входят следующие основные устройства и сооружения: - узел подключения КС к магистральному газопроводу с запорной арматурой и установкой для запуска и приема очистного поршня; - технологические газовые коммуникации с запорной арматурой; - установка очистки и осушки технологического газа, состоящая из пылеуловителей и фильтр-сепараторов; - газоперекачивающие агрегаты, составляющие компрессорный цех; - установка охлаждения газа после его компримирования; - системы топливного, пускового, импульсного газа и газа собственных нужд; - система электроснабжения; - система автоматического управления; - система связи; - система хранения, подготовки, и раздачи горюче-смазочных материалов; - система производственно-хозяйственного и пожарного водоснабжения и канализации; - склад для хранения материалов и оборудования; - ремонтно-эксплуатационные и служебно-эксплуатационные помещения; - главный щит управления. 1.2 Технологическая схема компрессорного цеха Компрессорным цехом выполняются технологические процессы: очистка газа от жидких и механических примесей, сжатие и охлаждение газа после сжатия, изменение и контроль технологических параметров, управление режимом газопровода, изменение числа и режимов работы газоперекачивающих агрегатов. Нормальная работа основного технологического оборудования обеспечивается вспомогательными системами, такими как, система топливного, пускового, импульсного газа и газа на собственные нужды, система сбора конденсата на площадке компрессорного цеха, снабжения горюче-смазочными материалами, технологического воздуха и воздуха для нужд КИП и А. Принципиальная схема компановки основного оборудования КЦ. Газ из магистрального газопровода по подводящим газопроводам (шлейфам) поступает на установку пылеочистки и далее он поступает в газоперекачивающие агрегаты для компримирования. Затем газ поступает в установку охлаждения и далее через отводящий трубопровод возвращается в магистральный газопровод. В пылеуловителях газ очищается от пыли и конденсата и поступает в внутриплощадочные коллекторы компрессорного цеха. Внутриплощадочные трубопроводы предназначены для работы оборудования компрессорного цеха. Трубопроводы диаметром 1020 – 1420 мм предназначены для пуска газоперекачивающих агрегатов и вывода их на рабочий режим работы, их называют пусковым кольцом. Остальные трубопроводы предназначены для работы установки подготовки газа (УПГ), которая обеспечивает работу ГПА (пусковой, топливный газ), трубопроводной арматуры и другого оборудования (импульсный газ). Для работы ГПА в КЦ предусматривается маслохозяйство, состоящее из склада, насосной станции и системы трубопроводов. Для проведения пусконаладочных работ и на случай аварийной остановки КЦ все установки снабжены сбросными трубопроводами (свечами). Технологическая обвязка компрессорного цеха предназначена для: - приема на КС технологического газа из магистрального газопровода; - очистки технологического газа от мехпримесей и капельной влаги в пылеуловителях и фильтр-сепараторах; - распределения потоков для последующего сжатия и регулирования схемы загрузки ГПА; - охлаждения газа после компремирования в АВО газа; - вывода КЦ на станционное "кольцо" при пуске и остановке; - подачи газа в магистральный газопровод; - транзитного прохода газа по магистральному газопроводу, минуя КС; - при необходимости сброса газа в атмосферу из всех технологических газопроводов компрессорного цеха через свечные краны. В зависимости от типа центробежных нагнетателей, используемых на КС, различают две принципиальные схемы обвязок ГПА: - схема с последовательной обвязкой, характерная для неполнонапорных нагнетателей; - схема с параллельной коллекторной обвязкой, характерная для полнонапорных нагнетателей. Неполнонапорные нагнетатели. Проточная часть этих нагнетателей рассчитана на степень сжатия 1,23-1,25. В эксплуатации бывает необходимость в двух- или трехступенчатом сжатии, т.е. в обеспечении степени сжатия 1,45 и более, это в основном на СПХГ. Полнонапорные нагнетатели. Проточная часть этих нагнетателей сконструирована таким образом, что позволяет при номинальной частоте вращения ротора создать степень сжатия до 1,45, определяемую расчетными проектными давлениями газа на входе и выходе компрессорной станции. На рисунке 1 представлена принципиальная схема КС с параллельной обвязкой ГПА для применения полнонапорных нагнетателей. По этой схеме, газ из магистрального газопровода с условным диаметром 1220 мм (Ду 1200) через охранный кран № 19 поступает на узел подключения КС к магистральному газопроводу. Кран № 19 предназначен для автоматического отключения магистрального газопровода от КС в случае возникновения каких-либо аварийных ситуаций на узле подключения, в технологической обвязке компрессорной станции или обвязке ГПА.  Рисунок 1 - Принципиальная технологическая схема КС с параллельной обвязкой ГПА На рисунок 2 представлена схема с последовательной обвязкой ГПА, которая реализуется для работы КС с неполнонапорными нагнетателями.  Рисунок 2 - Принципиальная технологическая схема КС с последовательной обвязкой ГПА Эта схема позволяет осуществлять как параллельную работу одного, двух, трех ГПА, так и параллельную работу группы агрегатов, состоящей из двух или трех последовательно работающих ГПА. Для этой цели используются так называемые "режимные" краны (№ 41-9), при изменении положения, которых можно осуществить любую необходимую схему работы ГПА. Для получения необходимой степени сжатия в этих схемах газ после выхода из одного нагнетателя сразу же поступает на вход другого. Необходимый расход газа через КС достигается работой нескольких групп ГПА. Выход газа после компремирования осуществляется по выходным шлейфам. На каждом выходном шлейфе установлен свой трубопровод, соединенный с входным трубопроводом перед пылеуловителями, позволяющий выводить на "Станционное кольцо" при открытии крана № 6 или 6А любую из работающих групп ГПА. Отличительной особенностью эксплуатации полнонапорных обвязок КС перед неполнонапорными является: - схема с полнонапорными ЦБН значительно проще в управлении, чем с неполнонапорными ЦБН из-за значительно меньшего количества запорной арматуры; - схема с полнонапорными нагнетателями позволяет использовать в работе любые, имеющиеся в "резерве", агрегаты; - при остановке в группе одного неполнонапорного ГПА требуется выводить на режим "кольцо" и второй агрегат; - отпадает необходимость в кранах № 3, режимных № 41- 49, а на некоторых обвязках и № 3 бис; - возможны большие потери газа из-за не герметичности режимных кранов. 1.3 Конструкция и принцип действия центробежного нагнетателя Нагнетатель природного газа НЦ16-76/1,44 предназначен для сжатия природного газа, транспортируемого по магистральным газопроводам и подаваемого на вход нагнетателя. Нагнетатели НЦ-16-76 внутренней потребляемой мощностью около 16 МВт выпускаются Сумским производственным объединением для агрегатов ГПА-Ц-16 с приводом от конвертированного авиационного двигателя НК-16СТ. В стандартном силовом корпусе нагнетателя могут быть размещены одно-, двух - и трехступенчатые сменные проточные части на степени сжатия 1,44; 1,5; 1,7; 1,8 с давлением нагнетания от 56 до 125 кгс/см2 другие характеристики указаны в таблице 1. Отличие в сменных проточных частях определяется параметрами компримируемой среды. Для линейных компрессорных станций на конечное давление 7,45 МПа применяются двухступенчатые проточные части с расчетной степенью повышения давления p=1,44… 1,5. Нагнетатель НЦ-16-76/1,44 включает в себя следующие основные узлы и детали: корпус, торцовые крышки, ротор с насаженными рабочими колесами первой и второй ступеней и думмисом, лопаточные диффузоры, обратный направляющий аппарат, опорный и опорно-упорный подшипники, торцевые уплотнения. Корпус нагнетателя - стальной, сварно-кованый. Выполнен в виде цилиндра с приваренными к нему всасывающим и нагнетательным патрубками. На торцах патрубков выполнены фланцы для присоединения труб обвязки на компрессорной станции. Плотность соединения патрубков и труб обвязки достигается при помощи закладных резиновых шнуров, укладываемых в канавки на торце фланцев. К нижней части корпуса приварены опорные лапы, а к верхней части - кронштейны для установки гидроаккумуляторов масла. В корпусе нагнетателя выполнены проточки под установку сегментов разрезных колец, фиксирующих торцевые крышки в осевом направлении. В нижней части корпуса просверлены технологические отверстия, закрываемые резьбовыми пробками, которые служат для слива воды при гидроиспытаниях нагнетателя и дренирования полости силового корпуса. Между опорными лапами на корпусе, параллельно оси нагнетателя, выполнены шпоночные пазы для фиксации нагнетателя от поперечных смещений после его центровки с силовой турбиной приводного газотурбинного двигателя. Корпус имеет два вертикальных разъема, закрываемых стальными коваными крышками. Осевое положение крышек и их фиксация обеспечиваются сегментными стопорными кольцами. В свою очередь от выпадения из проточек корпуса сегменты удерживаются кронштейнами и болтами, заворачиваемыми в корпус и сегмент. В теле крышки выполнены масляные и газовые каналы, выходящие на наружную поверхность крышки для подсоединения фланцев трубопроводов. Плотность внутреннего соединения крышек и корпуса, а также плотность соединения внутреннего корпуса (статорных деталей) и корпуса достигается за счет резиновых уплотнительных шнуров. К крышке крепится улитка, которая образует совместно с внутренней поверхностью крышки сборную камеру, соединенную с нагнетательным патрубком компрессора. С внутренней стороны к улитке крепится втулка, образующая с усиками на наружной поверхности думмиса лабиринтовое уплотнение. Проточная часть нагнетателя образована подвижными (роторными) и неподвижными (статорными) элементами, к которым относят: внутренний корпус, объединяющий лопаточные диффузоры первой и второй ступеней, обратный направляющий аппарат, состоящий из наружной и внутренней частей, и входной конфузор. В процессе сборки нагнетателя во внутренний корпус заводится нижняя половина обратного направляющего аппарата, имеющего кольцевой монтажный разъем. Такая конструкция позволяет вынимать ротор нагнетателя без извлечения статорных элементов. В нижней части внутреннего корпуса имеются ролики, на которых он вкатывается в силовой корпус. Лопаточные диффузоры первой и второй ступеней имеют одинаковую конструкцию. Из тела основного диска выфрезеровываются лопатки диффузора. Покрывной диск приваривается к лопаткам. В теле лопаток, основном и покрывном дисках, после сварки, выполняют отверстия, через которые пропускаются болты. При помощи этих болтов диффузоры крепятся к внутреннему корпусу нагнетателя. К всасывающей части внутреннего корпуса крепится входной конфузор сварной конструкции. Наружный и внутренний стакан конфузора соединены между собой при помощи профильных ребер. Средняя часть внутреннего корпуса - литая. Образует верхнюю половину обратного направляющего аппарата и поворотное колено. Обратный направляющий аппарат имеет кольцевой разъем по лопаткам. Лопатки ОНА залиты в тело диафрагмы. Нижняя половина ОНА имеет аналогичную конструкцию. Ротор нагнетателя представляет собой ступенчатый вал с насаженными двумя рабочими колесами, думмисом, втулками уплотнений и упорным диском, закрепленным при помощи гайки. Рабочие колеса первой и второй ступеней унифицированы между собой. Отличаются только шириной рабочего колеса на входе и выходе. Конструктивно рабочие колеса состоят из основного диска с выфрезерованными рабочими лопатками аэродинамического профиля и покрывающего диска. Лопатки основного диска рабочего колеса соединяются с покрывным диском вакуумной пайкой. Разгрузочный поршень предназначен для уменьшения (компенсации части) осевого усилия на опорно-упорный подшипник. На наружной поверхности думмиса выполнены усики лабиринтного уплотнения. Втулки уплотнения имеют износостойкое покрытие. Принцип работы нагнетателя. Атмосферный воздух через входное очистительное устройство и камеру всасывания газоперекачивающего агрегата входит в двигатель. В компрессорах, низкого и высокого давления воздух сжимается и поступает в камеру сгорания. В камере сгорания в потоке воздуха сжигается топливо (природный газ, очищенный нефтяной газ), поступающее через форсунки. Из камеры сгорания горячие газы направляются на лопатки турбин. В турбине газогенератора тепловая энергия газового потока превращается в механическую энергию вращения роторов турбин. Мощность первой ступени турбины расходуется на вращение ротора компрессора высокого давления, вторая ступень турбины вращает ротор компрессора низкого давления. Мощность, полученная на валу свободной турбины, расходуется на привод нагнетателя газоперекачивающего агрегата или нагнетатель газлифтной компрессорной станции. Отработанный газ через выхлопное устройство газоперекачивающего агрегата выбрасывается в атмосферу. В процессе эксплуатации на техническое состояние нагнетателя влияет комплекс различных факторов. Эти факторы связанны как с внешними условиями и нагрузками, действующими на конструкцию нагнетателя, так и с условиями технической эксплуатации. На конструкцию нагнетателя действуют следующие нагрузки. На корпус и крышки нагнетателя приходится избыточное давление, перекачиваемого газа, а также пульсации этого давления. Вал нагнетателя подвержен статическим и динамическим нагрузкам. К статическим нагрузкам относятся нагрузки от масс самого ротора и масс рабочих колес. К динамические нагрузки возникают при вращении вала от остаточной неуравновешенности ротора и рабочих колес, а также несоосность вала нагнетателя и вала свободной турбины. Также на рабочие колеса действуют пульсации давлений от неравномерного потока газа. Подшипники испытывают статические нагрузки от массы нагнетателя и осевой силы, действующей от перепада давления на рабочих колесах, динамические нагрузки возникают при вращении вала от остаточной неуравновешенности масс вала, а также несоосность вала нагнетателя и вала свободной турбины. Внешние условия, влияющие на техническое состояние нагнетателя в процессе эксплуатации: высокая температура газа, влажность, загрязненность газа. От повышенной температуры в элементах конструкции нагнетателя возникают температурные деформации. При повышенной влажности и загрязненности газа элементы проточной части подвержены эрозионному износу. Так же от повышенной влажности газа возникает коррозия металлов. К факторам, зависящим от технического обслуживания, следует отнести организацию эксплуатации, степень обученности инженерно-технического состава, качество выполняемых работ, качество ремонта, особенности транспортировки и хранения. Работы, проводимые личным составом, с одной стороны устраняют неисправности и поддерживают работоспособность двигателя, с другой стороны, могут ухудшить его в результате неграмотных воздействий при выполнении демонтажно-монтажных работ. Надежность работы двигателя и его эксплуатационные параметры в большой степени зависят от технически грамотной его эксплуатации. 1.3.1 Конструкция центробежного нагнетателя НЦ-16/76-1,44  1 - диффузор; 2 - обратный направляющий аппарат; 3 - диафрагма; 4 - внутренний корпус; 5 - входной направляющий аппарат; 6 - корпус; 7 - кронштейн; 8 - опорный подшипник; 9 - муфта;10 - кожух; 11 - уплотнения; 12 - крышка; 13 - камера всасывания; 14 - рабочее колесо; 15 - рабочее колесо; 16 - думмис; 17 - камера нагнетания; 18 - уплотнения; 19 - опорно-упорный подшипник; 20 - упорный диск; 21 - кожух; 22 - блок маслонасосов; 23 - улитка; 24 - крышка. Рисунок 3 – Нагнетатель НЦ-16/76 Таблица 1 - Основные параметры НЦ-16-76

Продолжение таблицы 1

Для бесперобойной и надежной работы нагнетателя в нем предусмотрена система смазки и уплотнения. Масляная система предназначена для охлаждения и смазки подшипников, выноса продуктов износа трущихся деталей на фильтры откачки. Она обеспечивает непрерывную подачу масла с заданными параметрами и возврат его в маслобак. Система смазки нагнетателя обеспечивает подачу масла для смазки и охлаждения двух опорных и одного упорного подшипников нагнетателя, а также торсионного (промежуточного) вала, передающего вращение от двигателя к нагнетателю. Система уплотнения предназначена для предотвращения прорыва сжимаемого газа из нагнетателя в контейнер турбоагрегата. В системе смазки нагнетателя масло забирается из бака через заборный фильтр основным насосом с приводом от нагнетателя или пусковым насосом с электроприводом и по напорным линиям подается в аппараты воздушного охлаждения. Пройдя через аппараты воздушного охлаждения, масло направляется в регулятор температуры, который поддерживает заданную температуру после себя путем частичного перепуска масла по байпасной линии. Температура настройки 450С. При достижении этой температуры перепуск масла уменьшается и увеличивается подача через аппараты. После регулятора масло подается в фильтры. Охлажденное и очищенное масло поступает в коллектор смазки нагнетателя. Из коллектора часть масла направляется в систему уплотнения, а остальная часть на смазку подшипников нагнетателя и торсионного вала. Регулирование давления в коллекторе производится редукционным клапаном за счет частичного сброса масла в бак. С точек смазки нагнетателя масло сливается в бак. В баке установлены сигнализаторы уровня, предназначенные для контроля и выдачи команды на пополнение бака маслом. Предпусковой разогрев масла в баке производится электронагревателями при включенном пусковом насосе. В системе уплотнения нагнетателя масло в систему подается основным (винтовым) насосом из системы смазки нагнетателя или пусковым (винтовым) насосом с электроприводом из бака и по напорным линиям направляется в фильтры высокого давления. Из фильтров масло направляется в два проточных гидроаккумулятора, предназначенных для подачи масла в уплотнения при аварийных остановках агрегата. Из гидроаккумуляторов масло направляется в уплотнения нагнетателя и на регуляторы перепада давления РПД 1 и РПД 2. Регуляторы перепада давления поддерживают постоянное превышение давления масла над газом на всех режимах работы агрегата (0,15¸0,2МПа) за счет изменения сброса (слива) части масла, подаваемого в систему уплотнения. 1.4 Основные ремонтные работы и порядок их проведения с ЦБН Техническое обслуживание комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении и транспортировании. Ремонт - комплекс операций по восстановлению исправности или работоспособности изделия и восстановлению ресурса изделия или его составных частей. Регламентированный ремонт - плановый ремонт, выполняемый с периодичностью и в объеме, установленными в эксплуатационной и нормативной документации. Средний ремонт плановый ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса изделия с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей, выполняемом в объеме, установленном в нормативно технической документации. Капитальный ремонт плановый ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановления ресурса изделия с заменой или восстановлением любых его частей, включая базовые. При капитальном ремонте производится разборка и измерение размеров, зазоров, производят расчёт остаточного ресурса оборудования. Техническое обслуживание проводится без нарушения технологического режима КС на работающих или резервных агрегатах. Средний и капитальный ремонты агрегатов предполагают вывод их в ремонт на определенное время. Под техническим обслуживанием понимается комплекс работ, проводимых для поддержания работоспособности оборудования в течение межремонтного периода. Техническое обслуживание предусматривает периодическое проведение осмотров и регламентных работ, таких как регулировка, очистка, смазка, замена фильтрующих элементов, продувка и т.д. В задачи технического обслуживания входят также контроль режимов работы, соблюдение правил эксплуатации, инструкций заводов-изготовителей и инструкций по эксплуатации оборудования. Виды работ при техническом обслуживании и периодичность указываются заводом-изготовителем в технической документации. Например, для агрегатов ГПА-Ц-6А проводят перечисленные ниже технические мероприятия. Через каждые 2000 ч наработки необходимо: -проверить крепления всех болтовых, фланцевых и дюритовых соединений, при необходимости подтянуть их; -осмотреть камеру всасывания, проверить надежность соединений и состояние фильтров тонкой очистки, при необходимости произвести замену; -осмотреть выхлопную шахту, диффузор, смесительную камеру, улитку и проверить надежность соединений; -осмотреть маслобаки и пусковые насосы; -осмотреть и произвести регенерацию заборных фильтров насосов. Проверить техническое состояние фильтров смазки и уплотнения, при необходимости произвести замену; -осмотреть запорную и регулирующую арматуру масляной системы и системы обогрева; -проверить состояние шестерен и подшипников главного насоса смазки; -произвести ревизию упорного подшипника, проверить зазор между упорным гребнем и колодкой упорного подшипника; -произвести ревизию опорных подшипников и уплотнений; -проверить плотность прилегания байпасного клапана к уплотнительной прокладке; -осмотреть блок вентиляции и блок автоматики. При выявлении дефектов произвести ремонт или замену узлов; -проверить центровку двигателя с нагнетателем; -осмотреть крыльчатки вентиляторов маслоохладителей; -проверить герметичность маслоохладителей; -произвести с помощью оптических приборов через отверстие, предусмотренное в крышке нагнетателя, осмотр I ступени проточной части нагнетателя. При обнаружении каких-либо дефектов на поверхности колеса I ступени нагнетатель разбирают. Через 6000 ч наработки необходимо: -выполнить вышеперечисленные работы; -осмотреть и при необходимости подтянуть фундаментные болты; -осмотреть фильтры, обратив особое внимание на их целостность (повреждения фильтроэлемеитов не допускаются); -осмотреть и настроить перепускные клапаны, регулятор перепада давлений, маслоотводчик, дроссели маслоохладителей, регулятор температуры, клапан постоянного давления; -осмотреть металлорукава, при необходимости произвести их замену. Через 12 000 ч наработки: -выполнить работы, перечисленные при 6000-часовой наработке; -произвести ревизию маслонасоса смазки, промыть его и при необходимости заменить изношенные детали; -произвести ревизию пусковых насосов; -проверить зазоры в лабиринтных уплотнениях. Если зазоры больше максимально допустимых, заменить лабиринтные втулки; -определить степень эрозионного износа колес, диффузоров, обратного направляющего аппарата; -произвести ревизию ротора нагнетателя, определить степень износа шеек вала под подшипниками. Втулка под уплотнения не должна иметь кольцевых рисок, задиров и прочих дефектов; -произвести очистку маслобаков; -осмотреть опоры трубопроводов, при необходимости подрегулировать разгрузочные опоры и смазать графитовой смазкой поверхности разгрузочных и скользящих опор; -осмотреть обшивку блоков, при необходимости произвести ее ремонт; -осмотреть и при необходимости заменить резиновые уплотнительные прокладки, установленные на панелях и дверях контейнеров. Текущий ремонт (обслуживание) обеспечивает работоспособность и надежность оборудования до следующего планового ремонта. При текущем ремонте оборудования проводятся осмотр, очистка, регулировка и ремонт отдельных узлов и деталей с устранением дефектов, возникших в процессе эксплуатации. Капитальный ремонт (КР) - наибольший по объему комплекс ремонтных работ, который заключается в полной разборке агрегата и дефектации его узлов и деталей с их дальнейшей заменой или ремонтом. При капитальном ремонте независимо от степени износа должна производиться замена ресурсных деталей: лопаток, камер сгорания, роторов, выработавших свой ресурс. Причем ресурс деталей существенно зависит от числа "горячих" - с зажиганием топливной смеси в камере сгорания - пусков агрегата. После сборки агрегата в процессе капитального ремонта осуществляются его комплексная проверка, регулировка, испытания. При проведении капитального ремонта должны выполняться требования директивных указаний и мероприятия, направленные на увеличение длительности непрерывной работы оборудования, сооружений и систем, улучшение технико-экономических показателей, при необходимости должны быть модернизированы отдельные узлы с учетом передового опыта эксплуатации. Средний ремонт агрегатов предусматривает восстановление ресурса узлов, срок службы которых меньше периода между двумя последовательно проводимыми капитальными ремонтами. При среднем ремонте, кроме разборки отдельных узлов для осмотра и чистки деталей и устранения обнаруженных дефектов, проводится ремонт или замена быстроизнашивающихся деталей и узлов. Ремонт вспомогательных механизмов, непосредственно связанных с основными агрегатами, должен проводиться одновременно с ремонтом последних. При наличии резерва производительности вспомогательных механизмов допускается ремонт их без вывода в ремонт основного агрегата. Периодичность капитального, среднего и текущего ремонтов и длительность простоев в этих ремонтах для отдельных видов основного оборудования, зданий и сооружений устанавливается в соответствии с действующими нормативными документами. До вывода оборудования в капитальный или средний ремонт должны быть: составлены ведомости объема работ и смета, уточняемые после вскрытия и осмотра оборудования; проведены экспресс-испытания оборудования для получения данных, необходимых для анализа работы и состояния отдельных элементов оборудования; составлены графики ремонта и проект организации ремонтных работ; подготовлена необходимая ремонтная документация, составлена и утверждена техническая документация на работы по модернизации и реконструкции оборудования, намеченные к выполнению в период ремонта; заготовлены согласно ведомостям объема работ необходимыми материалами, запасные части и узлы и подготовлена соответствующая документация; укомплектованы и приведены в исправное состояние и при необходимости испытаны инструмент, приспособления и подъемно-транспортные механизмы; выполнены противопожарные мероприятия и мероприятия по технике безопасности; укомплектован штат и проинструктирован ремонтный персонал. Компрессорный цех в плановом порядке 1 раз в год должен останавливаться в летнее время на срок не менее 48 ч для профилактических и необходимых ремонтных работ, а также для подготовки оборудования к осенне-зимнему периоду эксплуатации. При сдаче агрегата из ремонта комиссии предъявляется следующая документация: ведомость выполненного объема работ; график проведенного ремонта; ремонтные формуляры на агрегат и отдельные важнейшие его узлы; справка о трудозатратах на ремонт; ведомость расхода запасных частей и материалов; акт готовности ГПА к комплексному опробованию после ремонта. Агрегат после ремонта запускается эксплуатационным персоналом компрессорной станции по разрешению диспетчерской службы газотранспортного объединения. Для определения технического состояния ГПА проводятся приемо-сдаточные послеремонтные испытания. После завершения испытаний агрегат должен проработать непрерывно под нагрузкой 24 ч на режимах, определяемых условиями работы компрессорной станции. Сдача агрегата из ремонта в эксплуатацию оформляется типовым актом, который подписывается представителями ремонтной и эксплуатационной организаций. 1.5 Опасные и вредные производственные факторы, воздействующие на организм человека при ремонте технологического оборудования КЦ, мероприятия по их предотвращению Опасные и вредные производственные факторы – это целый комплекс негативных производственных условий труда, которые при постоянном воздействии на человека, могут послужить причиной травмы либо другого непредвиденного ухудшения самочувствия и здоровья, в некоторых случаях смерти. Опасные и вредные производственные факторы делятся на следующие категории: - физические; - химические; - биологические; - психофизиологические. В ходе эксплуатации работники, эксплуатирующие объекты МГ, могут быть подвержены воздействию опасных и вредных производственных факторов, таких как: - движущиеся части машин и механизмов; - производственный шум и вибрация, высокое давление газа или воздуха в системе, высокое напряжение электрического тока; - загазованность воздушной среды природным газом, газовым конденсатом, парами метанола, одоранта, сварочными аэрозолями и др.; - метанол (метиловый спирт), антифриз, сорбенты, кислоты (соляная, серная и др.). (Щелочи едкий натрий – каустическая сода, едкий калий и др.); - неблагоприятные метеорологические условия – температура (низкая или высокая), влажность воздуха, скорость движения воздуха (сквозняки), высокое тепловое излучение; - источники гамма- и нейтронного излучения (радиоактивные); - поражение электрическим током; - другие. При работе с вредными веществами (метанол, одорант, ртуть, радиоактивные изотопы и т.д.) работники соблюдают требования инструкций по их применению. Применение на объектах МГ вредных или опасных веществ без наличия паспортов, методик контроля и инструкций по их применению запрещено. Контроль воздуха рабочей зоны осуществляют по разработанной в филиале ЭО инструкции. Приказом по филиалу ЭО назначают лицо, ответственное за организацию контроля воздуха рабочей зоны. Во время эксплуатации компрессорной станции основными выбросами являются: - продукты сгорания (оксиды азота, оксиды углерода, природный газ) через выхлопные трубы газоперекачивающих агрегатов - выбросы постоянного действия;- продукты сгорания (оксиды азота, оксиды углерода) через дымовые трубы котельных и огневых нагревательных установок - выбросы периодического действия; - природный газ в технологических установках (пуск и останов газоперекачивающих агрегатов, продувка и стравливание газа из аппаратов и коммуникаций) - технологически залповые выбросы. При эксплуатации оборудования, установленного на газопроводе, могут происходить выбросы газов, оказывающих вредное воздействие на организм человека. Природные и сжиженные углеводородные газы относятся к веществам IV класса опасности (вещества малоопасные), не оказывают токсикологического действия на организм человека, но при концентрациях, снижающих содержание кислорода в атмосфере до 15 - 16%, вызывают удушье. Для исключения негативных последствий необходимо принимать следующие меры предосторожности: а) использовать средства защиты от загазованности при производстве работ на газопроводе; б) не допускать курение, искрообразование, применение открытого пламени при производстве работ. При ведении производственного процесса существует опасность поражения электрическим током. Безопасное и эффективное использование электрооборудования может иметь место только в том случае, если оно правильно эксплуатируется и правильно обслуживается: а) монтаж и ремонт оборудования должен производиться только подготовленными и квалифицированными специалистами, согласно соответствующим электротехническим правилам и нормам; б) перед началом работ оборудование должно быть отключено, заземлено; в) не допускается прикосновение к деталям оборудования и соединительным кабелям, находящимся под напряжением; г) при тушении пожаров, связанных с электрооборудованием, необходимо использовать только огнетушители классов ВС или АВС. Газоперекачивающие агрегаты могут создавать уровень шума свыше 105 дБ. Длительное воздействие уровней шума свыше 75дБ вредно для слуха. При эксплуатации агрегата или работе вблизи него необходимо использовать устройства для защиты слуха. К проведению работ по выводу в ремонт и ремонту газоперекачивающих агрегатов допускают персонал Филиала не моложе 18 лет, не имеющий медицинских противопоказаний к указанной работе, допущенный к самостоятельной работе после прохождения обучения приемам и методам работы, проверку знаний требований охраны труда, имеющий навыки применения соответствующих СИЗ и действия по ПЛА. Компрессорная станция оснащается вспомогательным оборудованием, работа которого тоже может оказывать влияние на загрязнение окружающей воздушной среды различными вредными веществами. К ним могут относится установки маслоснабжения компрессорного цеха, склады метанола. При достижении содержания транспортируемого газа в воздухе помещений 10 % от НКПВ (0,5% объемных по метану) автоматически включаются аварийная вытяжная вентиляция, аварийная световая и звуковая сигнализации. При содержании транспортируемого газа в воздухе помещений выше 20 % от НКПВ (1 % объемных по метану) эксплуатацию неисправного оборудования прекращают. Запрещена эксплуатация объектов МГ с выключенной или неисправной системой контроля и сигнализации содержания горючих газов в воздухе помещения. Работоспособность системы автоматической сигнализации и автоматического включения аварийной вентиляции контролирует оперативный (дежурный) персонал при приемке смены. Работу сигнализаторов до взрывоопасных концентраций горючих газов в воздухе помещения проверяют в соответствии с инструкциями производителей. 1 2 | ||||||||||||||||||||||