ответы. Чугун серый. 15 п

Скачать 452.4 Kb. Скачать 452.4 Kb.

|

|

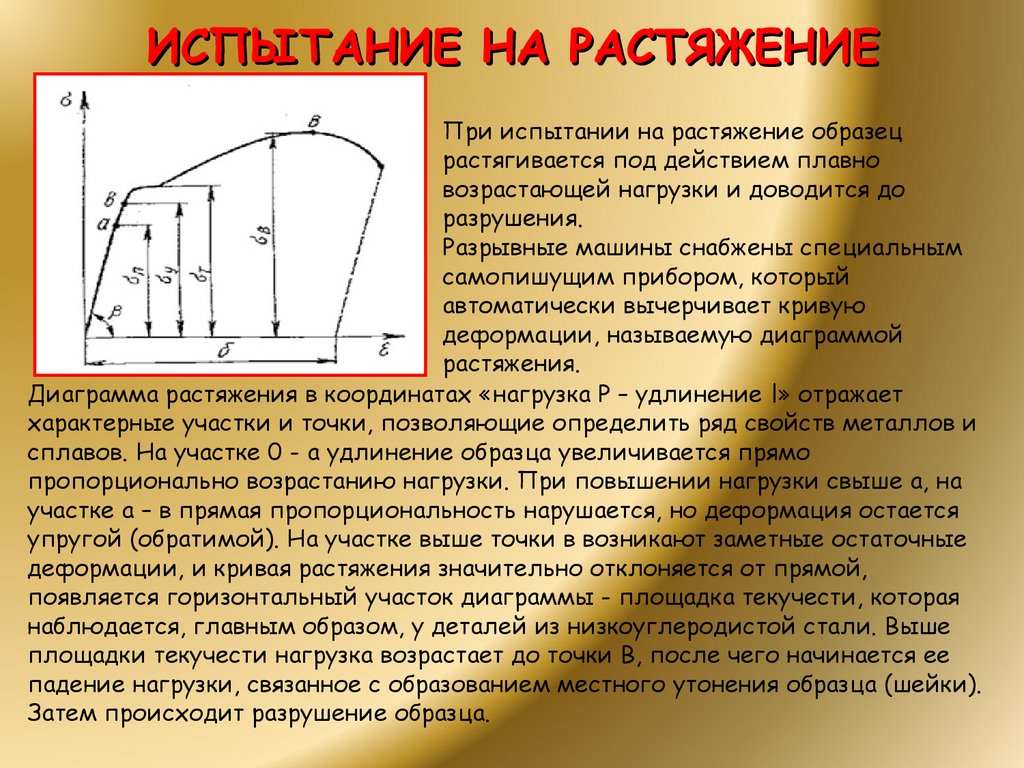

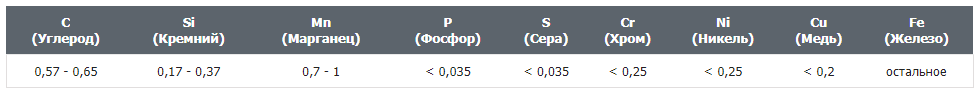

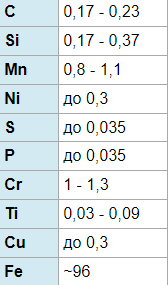

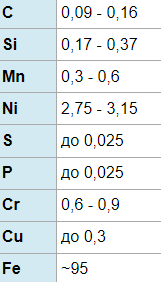

Билет1 1. Измерение твердости по методу Бринелля заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием усилия, приложенного перпендикулярно к поверхности образца, в течение определенного времени, и измерении диаметра отпечатка после снятия усилия. Измерение твердости по Бринеллю производится для металлов с твердостью не более 650 единиц. 2. КЧ - ковкий чугун, 30 - временное сопротивление при растяжении sв = 300 МПа (30 кгс/мм 2), 6 - относительное удлинение d = 6%. 3. Наиболее широко для получения заготовок в машиностроении применяют следующие методы: литье, обработка пластическим деформированием, резание, сварка, а также комбинация этих методов. Билет 2 1. Цементит (Fe 3 C) — химическое соединение железа с углеродом (карбид железа), со сложной ромбической решёткой, содержит 6,67 % углерода. Он твёрдый (свыше 1000 HВ), и очень хрупкий. 2. СЧ15 - Чугун серый. 15- предел прочности при растяжении (мПа) . 3. Для изготовления режущих инструментов применяют различные материалы: Сталь инструментальная углеродистая Сталь легированная Сталь быстрорежущая Твердые сплавы Минералокерамические материалы Алмазы 4. У10А – высококачественная сталь с 0,1% углерода, ВК6 – одно карбидные твердые сплавы, 6% кобальта, 94 % карбид вольфрама, Т5К10 – двух карбидные твёрдые сплавы, 5 % карбид титана, 10 % кобальта, 85% карбид вольфрама, Р18 – быстрорежущая сталь с 18% вольфрама, 9ХФ - легированная инструментальная сталь, 0,9 % процент углерода, «Х» и «Ф» - наличие хрома и ванадия. Билет 3 1. Сталь специального назначения – это прокат, сделанный на основе железа и который отличается своими различными особыми свойствами. 2. ВЧ80 - высокопрочный чугун, 800 мПа. 3. Конструктивные элементы токарного резца – режущая часть или головка и державка, с помощью которой оснастка фиксируется в резцедержателе станка. Билет 4 1. К основным свойствам, которыми должны обладать инструментальные материалы относятся: 1) твёрдость – способность инструментального материала сопротивляться проникновению в него другого тела. 2) прочность - способность инструментального материала сопротивляться деформации или разрушению. 3) износостойкость - способность инструментального материала сопро-тивляться поверхностному разрушению под действием сил трения. 4) теплостойкость - способность инструментального материала сохра-нять свою твердость при высоких температурах. 5) вязкость - способность инструментального материала воспринимать ударную динамическую нагрузку. 2. ИЧХ4Г7Д – износостойкий чугун с 10% хрома, 7% марганца, 0,7% меди 3. Токарные резцы применяются для обработки различных поверхностей деталей: цилиндрических, конических, фасонных, торцовых и т.д. Виды токарных резцов - цельные, со съёмной пластиной, с несъёмной (приваренной) пластиной. 4. t = (D – d)/2, где d – диаметр обработанной цилиндрической поверхности заготовки, мм. Билет 5 1. Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали. Сущность обработки металлов резанием заключается в удалении с заготовки поверхностного слоя металла в виде стружки, для того чтобы получить из заготовки деталь нужной формы, заданных размеров и обеспечить требуемое качество поверхности. Стадия обработки, характеризуемая определенной точностью и качеством обрабатываемых поверхностей. Этапы обработки детали делятся на три группы: основная, отделочная, специальная. 2. 30ХГСН2МА - массовая доля углерода в стали 0,30%, Х - до 1,5% хрома, Г до 1,5 % марганца, С до 1,5 % кремния, Н - сталь легирована никелем (Ni) - 2%, А – высококачественная. 3. К элементам режима резания при точении относят скорость резания, подачу и глубину резания. Билет 6 1. Методы испытания механических свойств металлов делятся на три группы: статические испытания (на растяжение, изгиб, кручение, срез, сжатие) динамические испытания (на ударную вязкость) испытания при повторных или знакопеременных нагрузках (на усталость) 2. ШХ10 - Сталь конструкционная подшипниковая, Хром 10% - высоколегированная сталь. Высокая твёрдость и устойчивость. 3. Металл, срезанный с заготовки режущим инструментом, называется стружкой. Процесс стружкообразования является одним из сложных физических процессов, который сопровождается упругими и пластическими деформациями, трением, тепловыделением, наростообразованием, завиванием и усадкой стружки, наклёпом и износом режущего инструмента. Билет 7 1. Метод используют для определения твердости деталей и металлопродукции малой толщины, а также тонких поверхностных слоев, имеющих высокую твердость. Твердость по Виккерсу измеряют путем вдавливания в образец алмазного наконечника в форме правильной четырехгранной пирамиды под действием нагрузки Р в течение времени выдержки τ. После снятия нагрузки измеряют диагонали оставшегося на поверхности материала отпечатка –d1, d2 и вычисляют их среднее арифметическое значение — d, мм. 2. Марка : АС45Г2. Классификация : Сталь конструкционная повышенной обрабатываемости резанием. 3. При токарной обработке в результате сопротивления срезаемого слоя металла, деформации сжатия, трения стружки о переднюю поверхность резца и некоторых других причин на резец действуют силы вертикальная сила резания, осевой силой, или силой подачи, радиальной силой. Билет 8 1) Отжиг второго рода, или фазовая перекристаллизация – это нагрев выше температуры фазового превращения (эвтектоидное превращение, растворение второй фазы) и охлаждение с малой скоростью. 2) Марка: 60Г Классификация материала: Сталь конструкционная рессорно-пружинная Применение: плоские и круглые пружины, рессоры, пружинные кольца и другие детали пружинного типа, от которых требуются высокие упругие свойства и износостойкость- бандажи, тормозные барабаны и ленты, скобы, втулки и другие детали общего и тяжелого машиностроения. 3) Обработка металлов резанием – процесс срезания режущим инструментом с поверхности заготовки слоя металла в виде стружки для получения необходимой геометрической формы, точности размеров, взаимного расположения и шероховатости поверхностей детали. Второй вопрос состоит в том что надо показать все части резца и сказать как они называются 9 билет 1) Термическая обработка стали – это процесс температурного воздействия на материал. Он позволяет поменять размеры зерен внутри металла, то есть изменить его характеристики, улучшить. На результат термической обработки влияют следующие факторы: время (скорость) нагрева, температура нагрева, время (продолжительность) выдержки, время (скорость) охлаждения. Таким образом, основными факторами термической обработки являются температура и время. 2) Марка: 18ХГТ Классификация материала: Сталь конструкционная легированная Применение: Улучшаемые или цементуемые детали ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающие под действием ударных нагрузок. 3) К осевому инструменту относится инструмент для обработки отверстий: сверла, зенкеры, развертки, зенковки, цековки, а так же метчик. О  севой инструмент предназначен для обработки внутренних поверхностей (отверстий) различной степени качества и точности обработки севой инструмент предназначен для обработки внутренних поверхностей (отверстий) различной степени качества и точности обработкиН  аиболее часто применяются два основных вида конструкции зенкеров – машинные цельные и насадные. Первые имеют хвостовик в форме конуса Морзе или метрического конуса, цельную конструкцию с режущими зубьями и канавками для отвода стружки. аиболее часто применяются два основных вида конструкции зенкеров – машинные цельные и насадные. Первые имеют хвостовик в форме конуса Морзе или метрического конуса, цельную конструкцию с режущими зубьями и канавками для отвода стружки.10 билет 1)  2) Расшифровка марки стали 12ХН3А: цифра 12 перед маркой стали говорит о том, что в ней содержится 1,2% углерода, Х - свидетельствует о небольшом содержании хрома менее 1,5%, а Н3 - о том что имеется никель в количестве 3%, буква А на конце обозначение сообщает, что это высококачественная чистая сталь с содержанием вредных серы и фосфора. 3) Основными элементами резания при сверлении являются: скорость v и глубина резания t, подача S, толщина а и ширина стружки b 4) Билет 11 1) Цементация металла – это вид термической обработки металлов с использованием дополнительного химического воздействия. Атомарный углерод внедряется в поверхностный слой, тем самым его насыщая. Насыщение стали углеродом, приводит к упрочнению обогащенного слоя. 2) Марка: 15Х5ВФ (Х5ВФ) Классификация материала: Сталь жаропрочная низколегированная Применение: Корпуса и внутренние элементы аппаратов нефтезаводов и крекинговых труб, детали насосов и другие детали, длительно работающие при температурах до 600 °С 3) Зенкерование - процесс обработки резанием предварительно полученного отверстия с целью достижения более высокой точности обработки (по размерам, геометрической форме, взаимному расположению) и меньшей шероховатости поверхности. Развертывание - метод окончательной обработки отверстий с целью получения большей точности обработки и меньшей шероховатости обработанной поверхности по сравнению с зенкерованием. Билет 12 1) Быстрорежущая сталь – сплав особого состава, выступающий сырьем для изготовления металлорежущих инструментов, работающих на высоких скоростях. К базовым характеристикам данной стали относятся сопротивление разрушению, красностойкость, высокая степень твердости. Р18, Р6М5, Р6М5Ф3МП (ДИ99МП), Р6М5К5, Р9К5, Р9К10 (ЭИ920), Р9М4К8 (ЭП688), Р12Ф2К5М3 (ЭП863), Р12Ф2К8М3 (ЭП657), Р12Ф3К10М3 (ЭП682), Р12М3К5Ф2МП (ДИ103МП), Р12М3К8Ф2МП (ДИ682МП), Р12М3К10Ф3МП (ДИ69МП), Р18Ф2К8М (ЭП379), Р18К5Ф2 (ЭИ940), 11Р3АМ3Ф2 (ЭП894), Р12Ф5М (ЭП772), Р9, Р12 2) Марка: 25Х13Н2 (стар. 2Х14Н2 ЭИ474) (заменители: -) Вид поставки: Шлифованный пруток ГОСТ 18907-73, ТУ 14-1-721-73 Класс: Сталь коррозионно-стойкая обыкновенная Использование в промышленности: детали с повышенной пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов, предметы домашнего обихода), а также изделия, подвергающиеся действию слабоагрессивных сред; сталь мартенсито - ферритного класса. 3) Виды фрез (шарошек) по геометрии (исполнению) бывают — цилиндрические, торцевые, червячные, концевые, конические и другие.Фрезерные работы классифицируют по типу используемой режущей оснастки, по которым выделяют следующие способы и основные виды фрезерования: 1. Торцевое, которое производится с помощью торцевой фрезы, схожей со сверлом небольшой длины и увеличенного диаметра, на торце которого по всей окружности закреплены с разным шагом и одинаковой глубиной посадки 5 и более резцов. Такая оснастка применяется для формирования канавок, подсечек, окошек, колодцев, а также обратной фрезеровки, срезания торцов, формирования более точных габаритов заготовки. 2. Цилиндрическое, необходимое для корректировки высоты длинных и коротких граней, например, высоту ребер швеллера. В данном случае работа осуществляется винтовой фрезой универсального назначения в виде горизонтального валика, либо оснасткой с прямыми зубьями для работы по прямым поверхностям. 3. Дисковое, осуществляемое для формирования обычных продольных канавок с помощью фрезы, напоминающей режущую часть дисковой пилы. 4. Угловое, выполняемое инструментом в форме двух усеченных конусов, соединенных вместе, угол которого соответствует углу наклона канавки на изделие. Оснастка может быть выполнена целиком из быстрорежущей стали, либо дополняться вставными резцами из победитового сплава для резки металла повышенной твердости. 5. Концевое, предназначенное для создания уступов определенного размера как в горизонтальной, так и вертикальной плоскости. 6. Фасонное, без которого невозможно создать изделия нестандартной формы. Для этого используют остроконечные фрезы со сложным профилем и с наличием острого края по внутренней стороне, либо оснастку с затылованными зубьями. Билет 13 1) Качественная конструкцио́нная сталь — сталь, которая применяется для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве и обладает определёнными механическими, физическими и химическими свойствами. 2) Чугун КЧ30-6 Марка: КЧ30-6 Класс: Чугун ковкий Использование в промышленности: детали, работающие при низких статических и динамических нагрузках; сантехническое и строительное оборудование 3) При цилиндрическом фрезеровании ось фрезы и обрабатываемая поверхность параллельны между собой. Режущий инструмент, фреза, не обязательно имеет форму цилиндра. Иногда цилиндрическое фрезерование используют для обработки фигурных поверхностей, которые повторяют форму фрезы. С переходом к обработке на станках с ЧПУ использование специальных фрез значительно сократилось. Фрезерование цилиндрическими фрезами относится к формообразованию копированием. Это вносит определенную ненадежность в достижении требуемого качества обработки. Отклонения от правильной формы наружной рабочей поверхности фрезы и даже любой дефект на ее отдельном зубе переносятся на обрабатываемую поверхность. Фрезерование может быть встречным и попутным. Билет 14 : 1) Ме́тод Ро́квелла[1] — метод неразрушающей проверки твёрдости материалов. Основан на измерении глубины проникновения твёрдого наконечника, называемого индентором, в исследуемый материал при приложении одинаковой для каждой шкалы твёрдости нагрузки. В зависимости от шкалы обычно 60, 100 и 150 кгс. В качестве инденторов в методе применяются прочные шарики и алмазные конусы с углом при вершине 120° со скруглённым острым концом. Из-за своей простоты, скорости по сравнению с другими методами и воспроизводимости результатов он является одним из наиболее распространённых методов испытаний материалов на твёрдость 2) Марка СЧ15 расшифровывается так: СЧ — Серый чугун 15 — Временное сопротивление разрыву (предел прочности при растяжении), МПа 3)??? 4)задача Билет 15 1) К твердым сплавам относится отдельная группа соединений, которые способны сохранять свои свойства при достаточно высоких температурах, длительном механическом воздействии на другие материалы. Даже при достижении температуры в 1150 °C твердый сплав сохраняет все физические и механические свойства. Они изготавливаются из тугоплавких металлов, обладающих повышенной твердостью. ВК2 – первая буква «В» указывает на наличие в составе вольфрама, вторая определяет наличие кобальта. Цифра указывает на процентное содержание каждого металла. В нашем случае это 2% приходится на кобальт, основу составляет вольфрам. Его содержание достигает 98%; их делят на следующие категории: вольфрамокобальтовые (маркировка ВК); титановольфрамокобальтовые (ТК); титанотанталовольфрамокобальтовые (ТТК). Вольфрамосодержащие твердые сплавы Их маркируют следующим образом — ВК6, ВКЗМ, ВК6М, ВК8. Основной областью применения является изготовление режущего инструмента. Сплав ВК8 применяется для изготовления резцов. Он позволяет обрабатывать чугун. Используют для производства инструмента, способного осуществлять так называемую безстружковую обработку материалов. Титановольфрамосодержащие твердые сплавы Из марок Т5К10, Т14К8, Т15К6 изготавливают инструмент для высокоскоростной обработки различных видов стали. С их помощью обрабатывают металлы, различные соединения с повышенными показателями твердости и теплостойкости. Характеристики твердых сплавов Характеристики определяют их свойства и область применения. К ним относятся: • наименование и процентное содержание химических элементов; • физические и механические свойства; • особенности технологических процессов получения; Химический состав, процентное содержание основных элементов определяется по таблицам ГОСТ. К физико — механическим характеристикам относятся: • допустимая прочность, которая проверяется при помощи изгиба (изменяется от 1200МПа ВК2, до 2150 МПа для сплава ВК25); • твердость (возрастает от 89,5HRA — ВК3, достигает величины 91 HRA — ТТ20К9); • плотность (этот показатель колеблется от 14,9г/см3 до 15,2г/см3); • реализуемая теплопроводность — около 51 Вт/(м×°С); • жаропрочность; • коррозийная стойкость. Приведенный перечень характеристик позволяет определить область использования. Области применения • изготавливают сверла, фрезы, резцы и другой инструмент металлорежущий инструмент; • отдельные детали мерительного инструмента; • изготовление специальных клейм, различных штампов; • инструментов для вырубки; • отдельных элементов станков для волочения и проката; • инструменты для горнодобывающей техники; • элементы износостойких подшипников; • напыление на стальные корпуса подшипников; • оборудование для рудообогатитегтных фабрик; • напыление на поверхности деталей из более мягких материалов. Это позволяет значительно улучшить твердость, жаропрочность, коррозийную стойкость. 2) Сплав ВЧ80 — расшифровка, хим. состав. Чугун, с шаровидным графитом. ВЧ80 — металлический сплав, основу которого составляет железо (Fe), его содержание в ВЧ80 должно быть не менее 91.3%. Обязательно в сплаве ВЧ80 присутствуют углерод, кремний, марганец. 3)К элементам режимов резания при фрезеровании относятся: скорость резания (v), подача (s), глубина резания (t) и ширина фрезерования (В) 4) задача Билет 16 1) После цементации производится термическая обработка деталей для получения высокой твердости поверхности, исправления структуры перегрева, устранения карбидной сетки в цементованном слое. После цементации в твердом карбюризаторе для получения мелкозернистой структуры поверхностного слоя и сердцевины применяют двойную закалку Структура цементованного слоя В цементованной детали содержание углерода уменьшается от поверхности к центру. В соответствии с этим распределяются и структурные составляющие.. В цементованном слое можно выделить три зоны: 1. Заэвтектоидная (поверхностная) зона, содержащая углерода более 0,9% , имеет структуру перлит и цементит. 2. Эвтектоидная зона с содержанием углерода около 0,8% имеет структуру перлита. 3. Доэвтектоидная зона (переходная), содержащая углерода менее 0,8% , имеет структуру феррит и перлит. Структура этой зоны плавно переходит в исходную структуру сердцевины (IV).. 2) марка ИЧХ4Г7Д соответствует износостойкому чугуну с содержанием хрома (в среднем) 4 % , 7 % Mn , <0,7 % Cu. 3) Попутное фрезерование (фрезерование по подаче) – это способ, при котором направление движения заготовки совпадает с вектором скорости резания. При встречном фрезеровании (традиционном фрезеровании) скорость резания и движение подачи заготовки направлены в противоположные стороны. Билет 17 1)Медь имеет температуру плавления 1083 °С, обладает очень высокой электро- и теплопроводностью. Медь хорошо сопротивляется коррозии в обычных атмосферных условиях, в пресной и морской воде и других агрессивных средах, но обладает плохой устойчивостью в сернистых газах и аммиаке. Медь хорошо обрабатывается давлением, но плохо резанием, имеет невысокие литейные свойства из-за большой усадки. В чистом виде медь широко используют для изготовления электропроводов, деталей электрических машин и аппаратов. Сплавы на основе меди обладают высокими технологическими и механическими свойствами, коррозионной стойкостью, хорошо сопротивляются износу. Медные сплавы подразделяются на латуни и бронзы. Латуни — сплавы меди с цинком.По химическому составу латуни делятся на двойные и сложные. Двойные латуни состоят из меди и цинка (Л90 — латунь, 90 % Си, остальное — цинк). Введение цинка в сплав повышает свойства латуней и снижает стоимость сплава по сравнению с медью. В сложные латуни вводят легирующие элементы для улучшения обрабатываемости резанием, повышения коррозионной стойкости, прочности и твердости: марганец, олово, никель повышают прочность и коррозионную стойкость латуней, свинец улучшает обрабатываемость, кремний увеличивает твердость и прочность. Бронзы — это сплавы меди с оловом, свинцом, алюминием, кремнием и другими элементами. Цинк может входить в состав бронзы в качестве легирующего элемента. В зависимости от состава бронзы делятся на оловянные и без- оловянные. Оловянные бронзы — это сплавы меди с оловом, которые легируют цинком, свинцом, никелем, фосфором и другими элементами. Цинк снижает стоимость бронзы и улучшает ее технологические свойства, свинец повышает плотность отливок, облегчает обработку резанием и улучшает антифрикционные свойства, никель увеличивает прочность и износостойкость, фосфор повышает жидкотекучесть, упругие и антифрикционные свойства. Оловянные бронзы обладают высокой химической стойкостью, хорошими литейными и антифрикционными свойствами. Безоловянные бронзы — это сплавы меди с алюминием, никелем, кремнием, свинцом и другими элементами. Алюминиевые бронзы — это сплавы меди с алюминием (5— 10 % А1). Алюминиевые бронзы (БрА5, БрА7) обладают высокой стойкостью против коррозии, имеют высокие механические и технологические свойства. Бронзы, содержащие 7—8 % алюминия, обрабатываются давлением в холодном и горячем состояниях. Бронзы с содержанием алюминия 8—10 % обрабатываются давлением только в горячем состоянии. В качестве легирующих элементов в алюминиевые бронзы вводят железо и никель. Железо измельчает зерно и повышает механические и антифрикционные свойства бронз, никель улучшает износостойкость (БрАЖН 10-4-4). Кремнистые бронзы — это сплавы меди с кремнием (БрКМцЗ-1). Эти бронзы хорошо обрабатываются давлением, резанием, имеют высокие механические свойства, обладают упругостью и коррозионной стойкостью. Их применяют для изготовления пружин и пружинящих деталей приборов и радиооборудования, работающих при повышенных температурах (до 250 °С), в агрессивных средах. Бериллиевые бронзы — это сплавы меди с бериллием (2— 2,5 % Be). Бериллиевые бронзы упрочняются термической обработкой. Эти бронзы обладают высокой прочностью и упругостью, стойкостью против коррозии, хорошо обрабатываются резанием и свариваются. При ударе бериллиевой бронзы о другой металл не возникают искры, поэтому из нее делают инструмент для взрывоопасных работ. Свинцовые бронзы — сплавы меди со свинцом. Свинцовые бронзы обладают высокими антифрикционными свойствами, хорошо отводят теплоту, возникающую при трении. Для улучшения свойств свинцовые бронзы легируют никелем, оловом и другими элементами. Свинцовые бронзы, легированные никелем и оловом, имеют высокие механические свойства и используются для изготовления втулок и вкладышей подшипников без стальной основы. Бронзы и латуни подразделяются на деформируемые и литейные. Для обозначения медных сплавов используют начальные буквы их названия (Л — латунь, Бр — бронза), затем следуют начальные буквы основных элементов, образующих сплав, и цифры, указывающие количество легирующего элемента в процентах. Легированные элементы, входящие в состав сплава, обозначаются следующими буквами: Мц — марганец, О — олово, Ц — цинк, Ж — железо, Ф — фосфор, Б — бериллий, X — хром, С — свинец, К — кремний, Н — никель. Порядок цифр в марках деформируемых и литейных латуней и бронз различен. В марках деформируемых латуней и бронз среднее содержание компонентов сплава в процентах ставится после букв, обозначающих легирующие элементы, входящие в состав сплава. Например, ЛЖМц59-1-1 —деформируемая латунь, содержащая 59 % Си, 1 % Fe, 1 % Мп, остальное до 100 % — цинк; БрОФ 6,5- 0,15 — деформируемая бронза, содержащая 6,5 % Sn, 0,15 % Р, остальное до 100 % — медь. В марках литейных медных сплавов содержание компонента в процентах ставится сразу после буквы, обозначающей его название. Например, ЛЦ40Мц1,5 — литейная латунь, содержащая 40 % Zn и 1,5 % Мп, остальное до 100 % — медь; БрА10ЖЗМц2 — литейная бронза, содержащая 10 % А1, 3 % Fe и 2 % Мп, остальное до 100 % — медь. 2) 30ХГСН2А — металлический сплав, основу которого составляет железо (Fe), его содержание в 30ХГСН2А должно быть не менее 93.9%. Согласно ГОСТ 4543-2016 цифра перед буквенным обозначение указывает массовую долю углерода (C) в сотых долях процента, т.е. массовая доля углерода в стали 30ХГСН2А примерно равна 0,30%. Буква Х после цифрового обозначения указывает, что сталь легирована хромом (Cr). Отсутствие цифр за буквой, что в стали содержится до 1,5% хрома. Буква Г указывает, что сталь легирована марганцем (Mn). Отсутствие цифр за буквой означает, что в стали содержится до 1,5 % марганца. Буква С указывает, что сталь легирована кремнием (Si). Отсутствие цифр за буквой означает, что в стали содержится до 1,5 % кремния. Буква Н указывает, что сталь легирована никелем (Ni). Цифра 2 за буквой означает, что массовая доля этого легирующего элемента примерно равна 2%. Буква А в обозначении стали указывает, что сталь высококачественная, т.е. — сталь с повышенными требованиями к химическому составу и макроструктуре металлопродукции из нее по сравнению с качественной сталью. 3) На рис. 34, а и б показаны геометрические элементы торцовой фрезы. На рабочей части этой фрезы различают две режущие кромки: главную на цилиндрической поверхности фрезы и вспомогательную на торцовой поверхности фрезы. Элементы зуба главной режущей кромки, относящиеся к цилиндрической поверхности фрезы (рис. 34, а), подобны элементам цилиндрической фрезы (см. рис. 32) передняя поверхность 1, задняя поверхность 4, ленточка 3, затылочная поверхность (спинка) 5, винтовая режущая кромка 2, задний угол α, поперечный передний угол γ1, задний нормальный угол αn, передний угол γ, угол наклона ω винтовой режущей кромки. Элементы зуба вспомогательной режущей кромки, относящиеся к торцовой поверхности фрезы, показаны на рис. 34, б. Здесь передним углом служит угол наклона ω винтовой режущей кромки, который в торцовых фрезах называют продольным передним углом. Задний угол на вспомогательной режущей кромке а1 показан в сечении ББ. Угол α1 называют обычно торцовым задним углом. Билет 18 1) Алюминий — серебристо-белый легкий парамагнитный металл. Впервые получен физиком из Дании Гансом Эрстедом в 1825 году. В периодической системе Д. И. Менделеева имеет номер 13 и символ Al, атомная масса равна 26,98. Алюминиевые сплавы Наиболее распространенные элементы в составе алюминиевых сплавов — медь, марганец, магний, цинк и кремний. Реже встречаются сплавы с титаном, бериллием, цирконием и литием. Алюминиевые сплавы условно разделяют на две группы: литейные и деформируемые. Для изготовления литейных сплавов расплавленный алюминий заливают в литейную форму, которая соответствует конфигурации получаемого изделия. Эти сплавы часто содержат значительные примеси кремния для улучшения литейных свойств. Деформируемые сплавы сначала разливают в слитки, а затем придают им нужную форму. Происходит это несколькими способами в зависимости от вида продукта: 1. Прокаткой, если необходимо получить листы и фольгу. 2. Прессованием, если нужно получить профили, трубы и прутки. 3. Формовкой, чтобы получить сложные формы полуфабрикатов. 4. Ковкой, если требуется получить сложные формы с повышенными механическими свойствами. Марки алюминиевых сплавов Для маркировки алюминиевых сплавов согласно ГОСТ 4784-97 пользуются буквенно-цифровой системой, в которой: • А — технический алюминий; • Д — дюралюминий; • АК — алюминиевый сплав, ковкий; • АВ — авиаль; • В — высокопрочный алюминиевый сплав; • АЛ — литейный алюминиевый сплав; • АМг — алюминиево-магниевый сплав; • АМц — алюминиево-марганцевый сплав; • САП — спеченные алюминиевые порошки; • САС — спеченные алюминиевые сплавы. После первого набора символов указывается номер марки сплава, а следом за номером — буква, которая обозначает его состояние: • М — сплав после отжига (мягкий); • Т — после закалки и естественного старения; • А — плакированный (нанесен чистый слой алюминия); • Н — нагартованный; • П — полунагартованный. Виды и свойства алюминиевых сплавов Алюминиево-магниевые сплавы Эти пластичные сплавы обладают хорошей свариваемостью, коррозийной стойкостью и высоким уровнем усталостной прочности. В алюминиево-магниевых сплавах содержится до 6% магния. Чем выше его содержание, тем прочнее сплав. Повышение концентрации магния на каждый процент увеличивает предел прочности примерно на 30 МПа, а предел текучести — примерно на 20 МПа. При подобных условиях уменьшается относительное удлинение, но незначительно, оставаясь в пределах 30–35%. Однако при содержании магния свыше 6% механическая структура сплава в нагартованном состоянии приобретает нестабильных характер, ухудшается коррозийная стойкость. Для улучшения прочности в сплавы добавляют хром, марганец, титан, кремний или ванадий. Примеси меди и железа, напротив, негативно влияют на сплавы этого вида — снижают свариваемость и коррозионную стойкость. Алюминиево-марганцевые сплавы Это прочные и пластичные сплавы, которые обладают высоким уровнем коррозионной стойкости и хорошей свариваемостью. Для получения мелкозернистой структуры сплавы этого вида легируют титаном, а для сохранения стабильности в нагартованном состоянии добавляют марганец. Основные примеси в сплавах вида Al-Mn — железо и кремний. Сплавы алюминий-медь-кремний Сплавы этого вида также называют алькусинами. Из-за высоких технических свойств их используют во втулочных подшипниках, а также при изготовлении блоков цилиндров. Обладают высокой твердостью поверхности, поэтому плохо прирабатываются. Алюминиево-медные сплавы Механические свойства сплавов этого вида в термоупрочненном состоянии порой превышают даже механические свойства некоторых низкоуглеродистых сталей. Их главный недостаток — невысокая коррозионная стойкость, потому эти сплавы обрабатывают поверхностными защитными покрытиями. Алюминиево-медные сплавы легируют марганцем, кремнием, железом и магнием. Последний оказывает наибольшее влияние на свойства сплава: легирование магнием значительно повышает предел текучести и прочности. Добавление железа и никеля в сплав повышает его жаропрочность, кремния — способность к искусственному старению. Алюминий-кремниевые сплавы Сплавы этого вида иначе называют силуминами. Некоторые из них модифицируют добавками натрия или лития: наличие буквально 0,05% лития или 0,1% натрия увеличивает содержание кремния в эвтектическом сплаве с 12% до 14%. Сплавы применяются для декоративного литья, изготовления корпусов механизмов и элементов бытовых приборов, поскольку обладают хорошими литейными свойствами. Сплавы алюминий-цинк-магний Прочные и хорошо обрабатываемые. Типичный пример высокопрочного сплава этого вида — В95. Подобная прочность объясняется высокой растворимостью цинка и магния при температуре плавления до 70% и до 17,4% соответственно. При охлаждении растворимость элементов заметно снижается. Основной недостаток этих сплавов — низкую коррозионную стойкость во время механического напряжения — исправляет легирование медью. Авиаль Авиаль — группа сплавов системы алюминий-магний-кремний с незначительными добавлениями иных элементов (Mn, Cr, Cu). Название образовано от сокращения словосочетания «авиационный алюминий». Применять авиаль стали после открытия Д. Хансоном и М. Гейлером эффекта искусственного состаривания и термического упрочнения этой группы сплавов за счет выделения Mg2Si. Эти сплавы отличаются высокой пластичностью и удовлетворительной коррозионной стойкостью. Из авиаля изготавливают кованые и штампованные детали сложной формы. Например, лонжероны лопастей винтов вертолетов. Для повышения коррозионной стойкости содержание меди иногда снижают до 0,1%. Также сплав активно используют для замены нержавеющей стали в корпусах мобильных телефонов. 2) ШХ10 - классификация и применение Марка: ШХ10 Классификация материала: Сталь конструкционная подшипниковая Применение: для изготовления плющеной ленты, предназначенной для производства витых роликов подшипников Хром-10% 3) Фрезы концевые – это металлорежущий инструмент цилиндрической формы с острыми режущими гранями, расположенными с торца и на цилиндрической поверхности. Основную работу выполняют цилиндрические режущие кромки, торцовые зубья в основном используются для зачистки обработанной поверхности. Сфера применения Концевые фрезы применяются для обработки плоскостей, пазов и уступов, могут быть установлены на фрезерный станок или в ручной электроинструмент. Данный инструмент широко применяется для создания контурных уступов и выемок, обработки поверхностей расположенных под прямым углом по отношению друг к другу. Фреза может быть использована для получистовой и чистовой обработки, что зависит от размера зубьев. Инструмент с крупными режущими кромками применяется для получистовой обработки, с нормальным – для чистовой. Диаметр фрез составляет от 2 до 28 мм, длина от 7 до 45 мм. Виды фрез В зависимости от направления зуба концевые фрезы подразделяются на право- и леворежущие. Инструмент выпускается с цилиндрическим и коническим хвостовиком, последние предназначены для машинных работ. Всё фрезы выпускаются с неравномерным шагом зубьев, величина которого от числа режущих кромок. Такой шаг называется окружным и его размер четко определяется требованиями государственного стандарта. Фреза может иметь от трех до шести зубьев. Так, при трех зубьях шаг составляет 110, 123 и 127 град., при шести его величина равняется 57, 63, 57, 63, 57, 63 град. В зависимости от назначения фрезы концевые бывают следующих типов: • Для нарезания сегментных шпоночных пазов. • Шпоночные с твердосплавной режущей частью. • Сферические для обработки выемок соответствующей формы. • Радиусные. Применяются для выборки пазов различной конфигурации. • Для обработки Т-образных пазов, т. н. грибковые фрезы. По конструкции фрезы могут быть цельными или иметь припаянные твердосплавные платины или специальные коронки. Последние используются для обработки твердых материалов, например чугуна. По расположению зуба они могут быть прямо- и косозубыми, а также иметь винтовую форму режущих кромок. Особенности эксплуатации Точность нарезания паза концевой фрезой по ширине во многом зависит от износа инструмента. Также влияние оказывает жесткость станка и размер биения после крепления в патроне. При потере номинального размера при износе или переточке по цилиндрической поверхности искажается размер по диаметру и невозможна точная нарезка паза по ширине. Решением проблемы является обработка в два прохода – черновой и чистовой. Основной съём металла производится при черной обработке, при чистовой производится калибровка паза по ширине. Также используются патроны с регулируемым биением (эксцентриситетом) что позволяет получать точную ширину паза при потере размера фрезы. Дисковые модульные или зуборезные фрезы – это металлорежущий инструмент, предназначенный для предварительной и чистовой нарезки цилиндрических и шевронных шестерен и зубчатых колес. Также они используются при изготовлении конических колес с прямым зубом. Особенности конструкции Дисковая зуборезная фреза представляет собой фасонное изделие с затылованным зубом. Основной характеристикой является профиль нарезаемого зуба представляющего собой определенный участок эвольвенты. Фреза крепится в шпинделе станка с помощью оправки устанавливаемой в центральное отверстие. Длина рабочей части фрезы зависит от размера обрабатываемой заготовки. От данного параметра зависит скорость обработки. При увеличении длины рабочей поверхности увеличивается и объём металла снимаемый за один проход. Обработка зуба шестерни производится благодаря вращательно-поступательному движению фрезы и обратно-поступательному движению заготовки зафиксированной на столе станка. Скорость и глубина подачи выбирается в соответствии с типом инструмента и материалом заготовки. Виды инструментаД В машиностроении применяются следующие виды дисковых зуборезных фрез: • •черновые дисковые; • •стандартные нормального ряда состоящие из 8, 15 или 26 номеров; • •специальные чистовые для нарезки определенного типа зуба. Черновые фрезы снимают значительный слой металла и формируют предварительный профиль колеса. Стандартные фрезы нормального ряда используются при изготовлении шестерен с количеством зубьев менее 12 или имеющим циклоидальный профиль. В остальных случаях используются комплекты состоящие из 8, 15 или 26 инструментов, каждый из которых обеспечивает обработку профиля в определенных границах. Специальные модульные фрезы применяются для нарезания одного профиля и в точности соответствуют конфигурации зуба нарезаемой детали. Для повышения прочности и производительности данный тип фрез имеет увеличенный наружный диаметр и большее количество зубьев в сравнении со стандартными дисковыми фрезами. Область применения Дисковые модульные фрезы применяются для: • •черновой обработки, предварительной и чистовой нарезки прямых и косых зубьев цилиндрических колес; • •изготовления шевронных колес с канавками между зубчатыми венцами; • •нарезки конических зубчатых колес. Особенностью применения данного типа фрез является высокая точность зуба, что позволяет использовать детали для широкого круга машин и оборудования различных отраслей машиностроения, в том числе и при производстве высокоточных станков. При этом модульные дисковые фрезы могут быть использованы для шестерен с менее чем 12 зубьями и для циклоидального профиля. 19билет Метод Виккерса — метод измерения твёрдости металлов и сплавов по Виккерсу. Сущность метода заключается во вдавливании в испытуемый материал правильной четырёхгранной алмазной пирамиды с углом 136° между противоположными гранями. АС45Г2 - Сталь конструкционная повышенной обрабатываемости резанием. Сернистомарганцовистая свинецсодержащая сталь. Применяется для изготовления валиков масляных насосов в автомобилестроении.  Нарезание резьбы резцами производится на токарно-винторезных станках. Деталь, установленная в патроне или центрах, вращается, а резец, закрепленный в резцедержателе, перемещается вдоль образующей резьбы, причем эти движения строго согласованы: за один оборот детали резец перемещается на величину шага резьбы. Движение суппорта при нарезании резьбы передается от ходового винта, который через коробку передач соединен со шпинделем Задача 20 билет Леги́рованная сталь — сталь, содержащая кроме железа и углерода (углеродистая сталь) другие специально вводимые в её состав элементы. С целью увеличение механических свойств (прочность, пластичность, ударная вязкость, прокаливаемость), химических или тепловой стойкости (нержавеющие и котловые, быстрорежущие стали), магнитные качества. Сталь конструкционная рессорно-пружинная. Производство элементов и деталей пружинного типа, требования к которым определяются высокой упругостью, износостойкостью – пружины и пружинные кольца, втулки, скобы и пр. Расшифровка: 60 - процентное содержание углерода (0,57 % - 0,65 %), «Г» указывает на наличие марганца в качестве основного легирующего элемента.  Для нарезания наружной резьбы используются резцы, плашки, фрезы, круги, а внутренних – метчиками. Чтобы получить деталь с точной внутренней или наружной резьбой, необходимо при нарезке держателем инструмента делать один оборот вокруг оси на 1800, а второй – в обратном направлении на 900. Это правило позволит избавиться от набившейся в плашку длинной стружки и снизить величину прикладываемого вращательного усилия. Задача 21 билет Технология термической обработки стали – это совокупность процессов: нагревания, выдерживания и охлаждения с целью изменения внутренней структуры металла или сплава. При этом химический состав не изменяется. Сущность термической обработки сталей – это изменение размера зерна внутренней структуры стали. Строгое соблюдение температурного режима, времени и скорости на всех этапах, которые напрямую зависят от количества углерода, легирующих элементов и примесей, снижающих качество материала. Во время нагрева происходят структурные изменения, которые при охлаждении протекают в обратной последовательности. Сталь 18ХГТ – это конструкционный легированный сплав. Добавление букв в название ее означает присутствие указанных элементов в сплаве. Например, буквы ХГТ в расшифровке стали 18ХГТ дают понять, что в ней содержится хром, марганец и титан. Сталь 18ХГТ нашла применение в изготовлении таких деталей, как поршневые пальцы, зубчатые колеса полуоси.  Метод копирования. Для нарезания зубчатых колес этим методом применяют инструмент, режущие кромки которого имеют очертание, соответствующее контуру впадины нарезаемого зубчатого колеса. В качестве такого инструмента используют модульные фрезы (дисковые или концевые) или же фасонные резцы. Задача 22 билет Инструмента́льная углеро́дистая сталь — сталь с содержанием углерода от 0, 7 % и выше. Эта сталь отличается высокой твёрдостью и прочностью (после окончательной термообработки) и применяется для изготовления инструмента. Выпускается по ГОСТ 1435-99 следующих марок: У7; У8; У8Г; У9; У10; У11; У12; У7А; У8А; У8ГА; У9А; У10А; У11А; У12А. 12ХН3А - Сталь конструкционная легированная. Использование в промышленности: шестерни, валы, червяки, кулачковые муфты, поршневые пальцы и другие цементуемые детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок или при отрицательных температурах до -100 °С .  Зубонарезание методом обкатки осуществляется червячной фрезой, круглым долбяком, реечным долбяком, зубострогальными резцами, резцовой головкой, накатыванием зубчатыми валками. При зубонарезании методом обкатки формообразование зуба колеса осуществляется в результате воспроизведения обкатки зубчатой пары, одним из элементов которой является инструмент, а другим заготовка колеса. 23 билет Цементацией называют адсорбцию атомов углерода поверхностью материала и их дальнейшее диффузионное продвижение в глубину металла с целью обогащения поверхностного слоя углеродом. Требуемое упрочнение поверхностного слоя изделия достигается образованием карбидов при резком охлажении. Закалка должна не только упрочить поверхностный слой, но и исправить структуру перегрева, возникающую из-за многочасовой выдержки заготовок при высокой температуре. 15Х5ВФ - Сталь жаропрочная низколегированная. Сталь мартенситного класса. Рекомендуемая температура применения до 600 °С ; Температура интенсивного окалинообразования 650 °С ; срок работы - более 10000 ч. Корпуса и внутренние элементы аппаратов нефтезаводов и крекинговых труб, детали насосов и другие детали, длительно работающие при температурах до 600 °С.  Долбление металла — вид механической обработки, при которой основной инструмент, (долбяк) совершая возвратно-поступательные движения, ведёт обработку заготовки, достигая таким образом требуемого размера, количества шлицов, зубьев или шпоночного паза. Задача 24 билет Стали специального назначения Быстрорез. Быстрорежущая сталь – сплав особого состава, выступающий сырьем для изготовления металлорежущих инструментов, работающих на высоких скоростях. К базовым характеристикам данной стали относятся сопротивление разрушению, красностойкость, высокая степень твердости. 25Х13Н2 - Сталь коррозионно-стойкая обыкновенная. Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов, предметы домашнего обихода), а также изделия, подвергающиеся действию слабоагрессивных сред; сталь мартенсито - ферритного класса. Виды резцов: прямые проходные, отогнутые проходные, упорные проходные, отогнутые подрезные, расточные, резьбовые, для наружней резьбы, для внутренней резьбы, ровные и сборные. 25 билет Общая характеристика и классификация медных сплавов. Сохраняя положительные качества меди (высокие теплопроводность и электропроводимость, коррозионную стойкость и др.), медные сплавы обладают хорошими механическими, технологическими и антифрикционными свойствами. Для легирования медных сплавов в основном используют элементы, растворимые в меди, Zn, Sn, Al, Be, Si, Mn, Ni. 30ХГСН2МА - Сталь конструкционная легированная. Сталь высокопрочная. Применяется для изготовления сортового проката, труб; наиболее ответственных деталей авиастроения. 3) |