Д. М. Кукуй, бнту, С. Л. Ровин, уп Технолит, Л. Е. Ровин, ггту им. П. О

Скачать 481.56 Kb. Скачать 481.56 Kb.

|

|

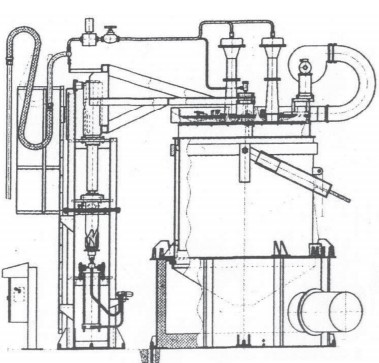

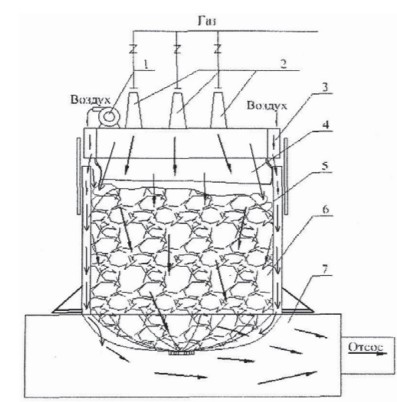

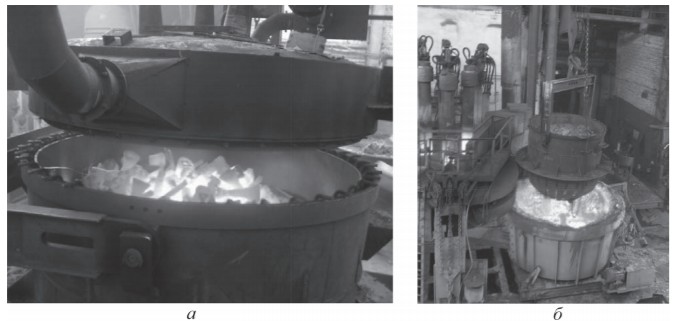

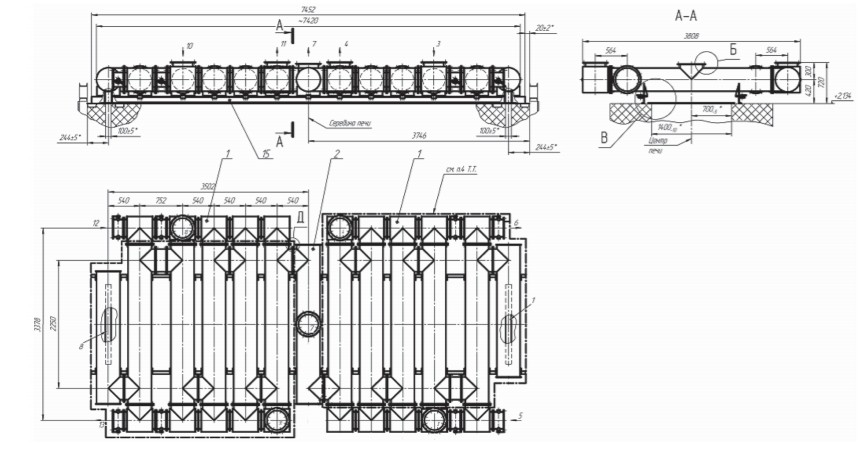

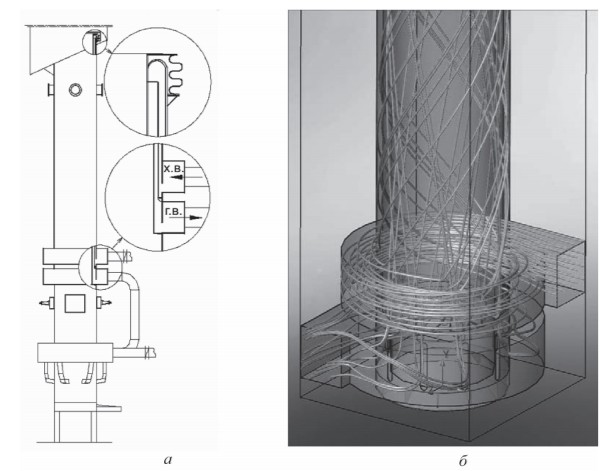

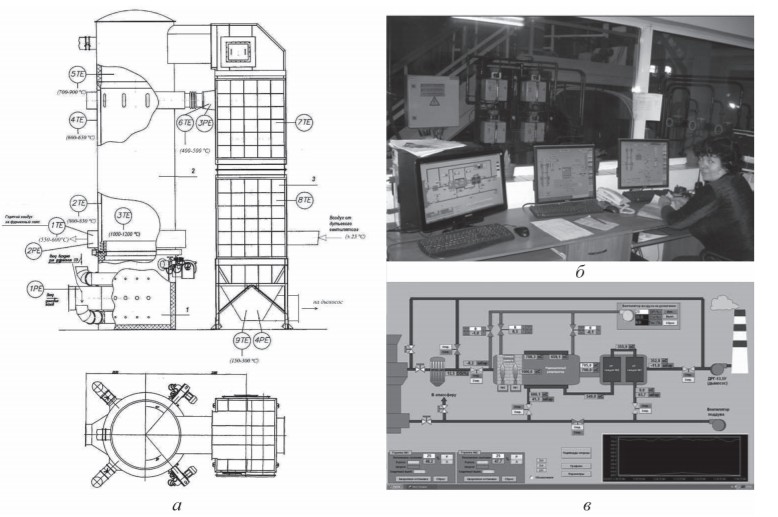

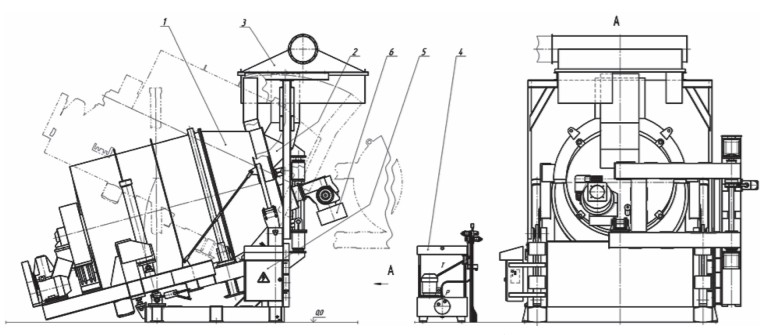

Д. М. Кукуй, БНТУ, С. Л. Ровин, УП «Технолит», Л. Е. Ровин, ГГТУ им. П. О. Сухого Повышение эффективности работы оборудования, снижение материало- и энергоемкости продукции, сокращение и вторичное использование отходов (рециклинг) – важнейшие задачи любого производства. Наиболее энергоемким процессом в металлургии и литейном производстве является плавка. Сокращение удельных энергозатрат на плавку становится все более актуальной задачей в связи с постоянным ростом цен на энергоносители. При этом самым дорогим энергоносителем попрежнему остается электроэнергия. Теряемая в процессе плавки тепловая энергия не просто рассеивается в атмосфере, а расходуется на «производство» загрязнений окружающей среды: образование пыли, вредных веществ, высокотемпературных газов и т. д. Для осуществления природоохранных мероприятий приходится затрачивать эквивалентное или даже большее количество энергии (в соответствии с первым законом термодинамики). Таким образом, экономическая эффективность внедрения способов, сокращающих энергопотребление при плавке, с учетом экологических факторов возрастает более чем вдвое. Из всех методов сокращения удельных затрат электроэнергии на плавку наибольший эффект до 160–200 кВт·ч на 1 т расплава обеспечивает предварительный подогрев шихты. На нагрев и расплавление металлозавалки расходуется примерно 70–75% энергии, идущей на весь процесс плавки, на перегрев и доводку жидкого металла уходит лишь 25–30% суммарных затрат. Предварительный нагрев шихты до температуры 550–750 °C сокращает на 30–35% затраты энергии в первый период плавки и соответственно на 20–25% общий расход энергии, при этом соответственно умень- шаются расход электродов, продолжительность плавки, расход футеровочных материалов и т. д. Следует также учитывать, что нагрев слоя кускового материала, каким является металлошихта, точечным источником (дугой) за счет излучения, имеет достаточно низкий термический к. п. д. (∼ 20–35%), работа дуги на холодной шихте менее устойчива, а это удлиняет продолжительность плавки, увеличивает угар металла и выбросы загрязняющих веществ. Не намного больше т. к. п. д. при нагреве холодной шихты и в индукционных печах, особенно промышленной частоты. При высокотемпературном нагреве шихты вне плавильной печи происходит удаление влаги, выжигание масел, СОЖ и других загрязнений, частичное удаление пыли. Более чистая и горячая шихта способствует повышению качества жидкого металла за счет уменьшения количества неметаллических включений и газонасыщенности, одновременно существенно сокращаются выбросы. Для нагрева кускового материала в слое наиболее эффективным способом, очевидно, является продувка его высокотемпературными газами при конвективном теплообмене. Такой режим, существующий, например в шахтных печах, обеспечивает при нагреве т. к. п. д. 65–70%. Коэффициент объемного теплообмена достигает 1,2–1,8 МВт/м3 . Практика показала, что наиболее надежным и наименее дорогостоящим способом предвари- тельного нагрева шихты при электроплавке является подогрев вне печи на автономной установке, отапливаемой природным газом (рис. 1). Экономический эффект при этом обусловливается двумя факторами: 1) стоимость единицы тепловой энергии, полученной от сжигания природного газа в Беларуси в 7 раз, а в России в 10 раз меньше стоимости тепла, полученного от преобразования электроэнергии; 2) т. к. п. д. нагрева шихты за счет продувки более чем в 2 раза превышает эффективность нагрева шихты в электропечах. Однако нагрев шихты в традиционных завалочных бадьях или корзинах ограничивается температурой 300–350 ºС, так как при более высоком нагреве возникает опасность снижения механической прочности самой бадьи, которая является грузонесущим оборудованием.  Рис. 1. Установка подогрева шихты (общий вид) Однако нагрев шихты в традиционных завалочных бадьях или корзинах ограничивается температурой 300–350 ºС, так как при более высоком нагреве возникает опасность снижения механической прочности самой бадьи, которая является грузо-несущим оборудованием. Для решения этой проблемы была разработана загрузочная емкость специальной конструкции: бадья-термос (рис. 2). Оригинальное техническое решение (пат. РБ № 7458 от 28.12.2010 г.) позволяет при незначительной доработке использовать в качестве такой бадьи и традиционные завалочные емкости. Бадья-термос дает возможность нагреть шихту до 650–750 ºС, при этом оставляя корпус бадьи холодным – не более 200 ºС. Установки данного типа, разработанные УП «Технолит» и кафедрой МиЛП ГГТУ им. П. О. Сухого, для предварительного на- грева металлозавалки при плавке чугуна и стали в электродуговых и тигельных индукционных печах были апробированы на ГЛЗ «Центролит», Белорусском автозаводе, Минском тракторном заводе (рис. 3).  Рис. 2. Схема работы «бадьи-термос»: 1 – продувочный вентилятор; 2 – горелки; 3 – коллектор обдува; 4 – огнестойкая завеса; 5 – вставка; 6 – нагреваемая шихта; 7 – основание установки Установки представляют собой стенд, на который устанавливается загруженная шихтой бадьятермос, с помощью специального пневмопривода она накрывается поворотным сводом с 1–3 горелками. В процессе работы установки в кольцевой зазор между корпусом бадьи и теплоизолирующей вставкой подается охлаждающий воздух. Продукты сжигания природного газа, прошедшие сквозь слой шихты, отсасываются и очищаются в системе аспирации и очистки. Цикл нагрева длится 20–25 мин.  Рис. 3. Подогрев шихты в СЛЦ РУП «МТЗ»: а – шихта после окончания процесса нагрева; б – завалка горячей шихты в ду- говую печь По данным предприятий, подогрев шихты обе- спечивает снижение себестоимости 1 т жидкого металла на 9–10 евро. При годовом производстве отливок 10000 т и выходе годного на уровне 55– 60% экономия составляет около 150–170 тыс. евро, что примерно в 5 раз превышает стоимость самой установки подогрева шихты. Расход природного газа при нагреве шихты до Тср. ∼ 550 °С составляет 12–14 м3 на 1т, при этом удельный расход электро- энергии снижается на 160–180 кВт· ч. В I квартале 2012 г. планируется внедрение таких установок на Белоозерском энергомеханическом заводе в Брестской области и в Украине на За- воде стальной дроби в г. Алчевск. Результаты, полученные при использовании предлагаемых установок, существенно превышают зарубежные аналоги: главный показатель – температура нагрева в завалочной бадье вдвое выше, термический к. п. д. достигает 70%, окупаемость – менее 0,5 года. Нагрев шихты дает не только экономический и экологический эффект, но и повышает безопасность ведения плавки: завалка непрогретой шихты в холодное время года создает опасность выбросов расплава из-за попадания в печное пространство полых кусков, заполненных льдом. В большинстве стран, в том числе в Беларуси и России, правила технической безопасности в литейном и металлургическом производстве вообще не допускают завалку в электропечи неподогретой шихты. Высокотемпературные отходящие газы топливных печей представляют собой по сути богатый источник дешевой тепловой энергии или вторичных энергоресурсов (ВЭР). Однако в Беларуси он используется всего лишь на 10%. Вместе с тем, имеются наработки, позволяющие существенно сократить затраты энергии и топлива за счет утилизации ВЭР. Наиболее эффективным способом использования ВЭР является рекуперация – возврат тепла отходящих газов обратно в печь путем подогрева дутья, что не только повышает т. к. п. д., но и улучшает технологические и экологические характеристики агрегата. Кроме того, горячее дутье повышает производственную гибкость печей, что, конечно, реализуется при соответствующем уровне управления печным агрегатом: развитой системе КИПиА, компьютерном управлении, квалифицированном персонале. Рекуператоры нашли широкое применение на нагревательных печах различной мощности, в первую очередь отапливаемых природным газом. Требования к нагреву дутья в нагревательных печах, как правило, не превышают 350–400 ºС, безопасность системы рекуперации обеспечивается отсутствием либо минимальными количествами CO, H2, CH4 и сажи. Это обстоятельство исключает необходимость в сооружении камер дожигания газов на входе в рекуператоры. Как правило, рекуператоры для нагревательных печей устанавливаются вне рабочего пространства печи, например над сводом, что облегчает их обслуживание и ремонт. Все это позволяет успешно использовать конвективные металлические трубчатые теплообменники. Достаточно универсальным является блочный трубчатый рекуператор, разработанный УП «Технолит» БНТУ и ГГТУ им. П. О. Сухого (рис. 4), на основе исследований и опыта эксплуатации рекуператоров на нагревательных печах наиболее рас- пространенных типов.  Рис. 4. Блочный трубчатый рекуператор для проходной нагревательной печи Блочная конструкция позволяет за счет изменения схемы соединения унифицированных блоков последовательно, параллельно, комбинированно создавать различные варианты рекуператоров, отличающиеся по производительности и температуре нагрева дутья, одновременно снимать с теплообменника воздух, нагретый до разных температур, варьировать режимы нагрева путем переключения блоков или секций, а также переключения схемы нагрева: противоток, прямоток, перекрестное движение и их комбинации. Не менее актуальной является рекуперация тепла в вагранках, которые по-прежнему широко используются для плавки чугуна, при выплавке цветных металлов, в индустрии строительных материалов (при производстве минеральной ваты и теплоизоляционных матов). Современные комплексные ваграночные установки представляют собой автоматизированные агрегаты с компьютерным управлением, системой пылегазоочистки, обеспечивающие высокое и стабильное качество расплава. Вагранки позволяют получать расплав с меньшей по сравнению с электропечами себестоимостью при непрерывном режиме работы. Эффективность рекуперации так же, как и подогрева шихты, в конечном счете определяется температурой подогрева дутья. При сгорании СО температура дымовых газов повышается до 1000–1100 ºС, это дает возмож- ность довести температуру дутьевого воздуха в теплообменнике до уровня 500–600 ºС. Однако задача осложняется высокой запыленностью ваграночных газов: содержание полидисперсной пыли доходит до 5–15 г на 1 м3. При работе на таких запыленных газах на теплообменных поверхностях за одну смену образуется корка пылевых отложений (гарнисаж) толщиной 2–3 мм. Тепловое сопротивление корки в 5–10 раз выше, чем у металлической стенки. В результате эффективность теплопередачи постоянно снижается. В таких условиях единственно эффективным решением является радиационный рекуператор, выполненный из жаростойкой хромоникелевой стали типа 12Х18Н10Т. Эта сталь имеет низкую адгезионную способность по отношению к ваграночной пыли, гладкая поверхность и большой диаметр радиационного теплообменника способствуют самоочистке теплообменной поверхности (денудации) от гарнисажа после достижения некоторой критической толщины отложений (2–3 мм). Для действующих вагранок открытого типа разработана и апробирована конструкция двухходового щелевого рекуператора, встроенного в шахту (трубу) вагранки. Пример установки такого рекуператора на вагранке производительностью 15 т/ч показан на рис. 5. Холодный воздух поступает во внешнее кольцо (щелевой зазор) между наружной и промежуточной обечайками и движется снизу вверх. Затем разворачивается и движется вниз по внутреннему кольцу навстречу дымовым газам. Несущей конструкцией рекуператора служит корпус самой вагранки. Холодный воздух в первой щели нагревается примерно до 100–120 ºС, во второй – до 350–400 ºС. Суммарная толщина двухходового теплообменника составляет около 150–200 мм, что позволяет встраивать его вместо футеровки. Высота рекуператора, необходимая для нагрева дутья до названных температур, составляет 12–15 м, что также соответствует обычной высоте трубы вагранки.  Рис. 5. Радиационный рекуператор для вагранки открытого типа: а – общий вид рекуператора, встроенного в вагранку производительностью 15 т/ч; б – траектории течения воздуха в рекуператоре Стабильное горение ваграночных газов является обязательным условием не только для работы рекуператора, но и для обеспечения экологических требований: остаточные концентрации СО не должны превышать 0,1%. Для достижения таких концентраций ваграночные газы должны находиться в зоне стабильного горения при t ≥ 1000 ºC в течение ≥0,5 с, с учетом скорости движения газов в трубе вагранки, выполняющей роль камеры дожигания, это условие выполняется, если высота трубы составляет не менее 8–10 диаметров. Для обеспечения эффективного дожигания СО необходимо проведение модернизации системы завалки шихты и установка автоматизированных горелочных узлов. Стабилизации горения ваграночных газов способствует разработанная нами система автоматического контроля уровня завалки шихты. Эти системы с успехом апробированы на ряде белорусских заводов, в том числе на ОАО «Гомельстрой- материалы», Сморгонском литейно-механическом заводе, на ОАО «Могилевский металлургический завод» и др. Более эффективно используют ВЭР комплексные ваграночные установки закрытого типа. Оптимальная схема подобной установки пред- полагает очистку отходящих газов до рекуператора. Отбор газов осуществляется ниже завалочного окна, затем двухступенчатая очистка в циклонах и тканевом фильтре и далее газы поступают в рекуператор, где дожигаются. Рекуператор выполняется в виде отдельного блока, устанавливаемого после фильтра перед дымососом. Такой рекуператор по заказу казахстанской компании «Восток-Универсал» (г. Усть-Каменогорск) был разработан УП «Технолит» и ГГТУ им. П. О. Сухого для оснащения ваграночной установки, закупленной заказчиком в Словении. Рекуператор выполнен в виде двух блоков, в которых последовательно расположены камера дожигания ваграночных газов 1, радиационный щелевой теплообменник 2 и конвективный трубчатый теплообменник 3 (рис. 6). Рекуператор оснащен системой подачи воздуха с управляющей арматурой и вентилятором, системой безопасности, системой КИПиА с управлением от ПК.  Рис. 6. Рекуператор на предприятии ООО «Восток-Универсал»: а – схема рекуператора; б – пультовая управления ваграноч- ной установкой; в – монитор ПК управления системой подогрева дутья Рекуператор был изготовлен и смонтирован на заводе заказчика и введен в эксплуатацию в марте 2011 г., работает в настоящее время в непрерывном режиме с плановыми «горячими» остановками для проведения ТО один раз в 10 дней на 8 часов без выбивки вагранки. Рекуператор обеспечивает нагрев дутья до 600–620 ºС при расходе печного топлива в камере дожигания в пределах 40–60 л/ч. Внедрение рекуператора позволило сократить рас- ход кокса на 30% (примерно на 300–320 кг/ч) и практически полностью отказаться от обогащения дутья кислородом (на холодном дутье подача кислорода обеспечивала поддержание заданной температуры расплава и составляла 120–130 м3/ч). Температура расплава на желобе вагранки поддерживается на уровне 1450–1470 ºС. Разработанный рекуператор, как показали производственные испытания, по своей эффективности превосходит зарубежные аналоги: обеспечивает большие температуры дутья при меньшем среднечасовом расходе топлива. Экономический эф- фект, полученный от его реализации, обеспечил окупаемость проекта уже в течение первых 6 мес эксплуатации. Расчет, выполненный заказчиком, показал, что использование рекуператора позволит сократить затраты на кокс и кислород примерно на 1,25 млн. евро в год. В РБ в модернизации с целью повышения технико-экономических и экологических характеристик нуждаются практически все действующие чугуноплавильные вагранки. В связи с этим опыт реализации предлагаемых технических решений в Казахстане, безусловно, может быть полезен для использования на отечественных предприятиях. Не менее важная проблема современного промышленного производства – утилизация и вторичное использование металлоотходов (рециклинг). Всевозрастающее накопление низкосортных металлоотходов, удорожание энергоресурсов и шихтовых материалов, ужесточение природоохранных нормативов приводят к необходимости поиска экономичных и эффективных способов и оборудования для переработки и возврата в производство стружки, металлургической пыли, окалины, мелкого низкосортного скрапа, шламов, обрезков проволоки и т. п. Специфика решения этой проблемы в РБ обусловлена наличием значительного количества небольших по объему источников таких отходов, что увеличивает трудности со сбором, транспортировкой, унификацией по видам и химическому составу и соответственно осложняет их переработку и повторное использование. Из общего количества львиную долю (до 90%) составляют отходы черных металлов. Из перечисленных отходов стружка представляет собой наиболее ценное и привлекательное с точки зрения металлургии сырье, так как имеет тот же состав, что и годная продукция, т. е. марочные чугуны и стали. При сборе и смешивании подобных отходов с разных предприятий ценность этого вида сырья снижается из-за возникающей неопределенности химического состава полученной смеси. Соответственно предпочтительным решением был бы рециклинг металлоотходов на тех же предприятиях, где они образуются. Вместе с тем, практика показала, что использовать традиционные плавильные печи, имеющиеся в литейных цехах для переплавки стружки, тем более разносортной и неподготовленной, нерационально. Для того чтобы «заставить» вагранки и электропечи переплавлять стружку, ее брикетируют, стремясь превратить дисперсный материал в «кусковой». Брикетирование стружки – весьма дорогостоящий и трудоемкий процесс, который включает в себя сбор, хранение, транспортировку, новое хранение, сортировку, подготовку (сушку, дробление и др.), очистку от масел и СОЖ, и, наконец, собственно брикетирование, а при горячем прессовании еще и подогрев с последующим брикетированием в горячем состоянии, складирование и т. д. Однако даже хороший брикет (скажем, полученный в результате горячего брикетирования с плотностью 6,0–6,5 г/см3) в общем случае лишь компактная механическая смесь неоднородных кусочков металла с различной химией, содержащая и оксиды, и неметаллические примеси. И естественно, по качеству брикет всегда будет уступать материалу, полученному путем переплава, и куско- вому лому. Цена же на такие брикеты сравнима с чушковым чугуном. Совершенно бесперспективными представляются попытки брикетирования оксидных отходов, даже с использованием восстановителей. В действующих плавильных печах в отличие от доменных печей брикеты находятся в условиях, не соответствующих осуществлению процесса восстановления. Этот многостадийный физико-химический процесс требует достаточно длительного времени (в домне этот процесс длится около 0,5 ч для агломерата размером 25–35 мм) в определенном диапазоне температур (∼800–1000 ºC) и определенной атмосфере (∼40% СО и Н2). Брикеты в традиционных плавильных печах (вагранках, индукционных и дуговых печах) разрушаются, а оксиды металла уходят в шлак. При этом печь снижает производительность, увеличиваются расходы энергии. На практике эти негативные явления маскируют (в случае необходимости), снижая долю брикетов в шихте до 10, а то и 5%, при этом в материальном балансе плавки уже трудно выделить и учесть их влияние. Радикальным путем решения проблемы утили- зации дисперсных низкосортных отходов является их переплавка в ротационных наклоняющихся пtчах (РНП). Это новый тип печей, появившийся сравнительно недавно (рис. 7). РНП идеально подходят для переплавки дисперсных материалов и в настоящее время успешно применяются для рециклинга практически любых цветных металлоотходов. Доля их использования во вторичной металлургии свинца и алюминиевых сплавов уже сегодня превышает 50%. Широкое применение этих печей для переработки железосодержащих металлоотходов, по нашему глубокому убеждению, – это лишь вопрос времени. РНП могут перерабатывать любое низкокачественное дисперсное сырье при любой степени загрязнения (чем больше масел, тем лучше). Нагрев и массообмен осуществляются в динамическом продуваемом слое материала. Ротационные печи компактны и удобны в эксплуатации. Благодаря возможности качания в ротационные печи легко загрузить шихту и слить жидкий расплав, причем полезная емкость подобных печей лимитируется только технологическими потребностями и может варьироваться от 0,3 до 5 м3. УП «Технолит» БНТУ в содружестве с кафедрой МиЛП ГГТУ им. П. О. Сухого на протяжении последних лет занимается разработкой и совершенствованием конструкции РНП и технологических процессов рециклинга в них различных металлоотходов. Первая печь была изготовлена для получения чернового свинца из оксидно-сульфатного свинец-содержащего шлама и отходов аккумуляторных батарей. В декабре 2006 г. она была введена в эксплуатацию в литейном цехе ОАО «Авангард- Юнион» (г. Владимир, РФ) и подтвердила на практике свои высокие проектные характеристики: при удельном расходе 70 л жидкого топлива на 1 т расплава эта установка обеспечивает проведение всего цикла восстановления, расплавления, рафинирования за 2,5–3,0 ч. Печь позволяет единовременно загружать около 5 т свинцового шлама. Рабочие температуры в печи составляют 1200–1350 °С. Межремонтный цикл (количество плавок до ремонта футеровки) не менее 1500 плавок. Ротационная печь для высокотемпературного нагрева чугунной стружки в составе дуплекса РНП – ИЧТ в 2008 г. была успешно внедрена на ГЛЗ «Центролит» и обеспечила высокий экономический эффект за счет снижения затрат электроэнергии при плавке чугуна. В 2009 г. эта установка была отмечена премией Минпрома РБ. Сегодня на этой печи ведется подготовка технологического процесса прямого переплава чугунной стружки (рис. 8). В 2009 г. была спроектирована и изготовлена на БМЗ (г. Жлобин) опытно-промышленная РНП емкостью 500 кг для исследования и апробации процесса рециклинга окалины (FeO) и других окcидных отходов, образующихся на предприятии (десятки тысяч тонн в год). В результате проведенных исследований была отработана технология получения чугуна и стали из оксидных отходов с использованием в качестве восстановителей отсевов кокса, графита, угля, лигнина (отход гидролизного производства спирта, стоимость 1 т этого материала равна примерно 5 долл. США). Опытные плавки на БМЗ доказали техническую возможность малотоннажного производства железа из оксидных отходов, подтвердили перспективность и экономическую целесообразность применения РНП для рециклинга дисперсных железосодержащих отходов на машиностроительных предприятиях.  Рис. 7. Общий вид ротационной печи  Рис. 8. Ротационная печь на ОАО «ГЛЗ «Центролит» Ротационные печи позволяют вести методический режим обработки как по температуре, так и по составу атмосферы: на первой стадии может быть реализован в случае необходимости процесс твердофазного восстановления оксидов при температурах 900–1200 °С и содержании СО ∼ 25–35%, затем, на второй стадии, за счет использования обогащенного кислородом дутья температура может быть поднята до 1600–1850 °С, что позволяет получить железо-углеродистый расплав и довести его до требуемой температуры. Шлак в таких печах перегрет и имеет высокую активность. Печи позволяют произвести доводку сплава и его рафинирование перед разливкой. Интенсивность обработки дисперсного материала в таких печах значительно выше, чем в печах других типов, особенно с учетом различий в геометрических параметрах кусковых и дисперсных частиц. Ротационные печи могут работать на жидком и газообразном топливе, а в качестве восстановителей использовать любые углеродсодержащие материалы, в том числе отходы вплоть до лигнина. Достоинством таких печей являются относительно низкая стоимость, удобство обслуживания и высокая степень управляемости металлургических процессов. Накопленный опыт и серьезная научно-техническая проработка позволяют сделать вывод, что рециклинг металлоотходов в ротационных наклоняющихся печах для условий Республики Беларусь является наиболее эффективным способом возвращения в металлооборот окалины, стружки и других дисперсных металлоотходов, причем осуществляться такая переработка может непосредственно в местах образования отходов – на машиностроительных и металлургических предприятиях. Конечно, решение проблемы рециклинга низкосортных металлоотходов в масштабах страны требует серьезной государственной поддержки, но таким образом, действительно может быть реализована схема безотходного производства и обеспечено существенное сокращение импорта первичных шихтовых материалов. |