Дезодорационная усановка. Дезодорационная установка. Дезодорационная установка

Скачать 1.32 Mb. Скачать 1.32 Mb.

|

|

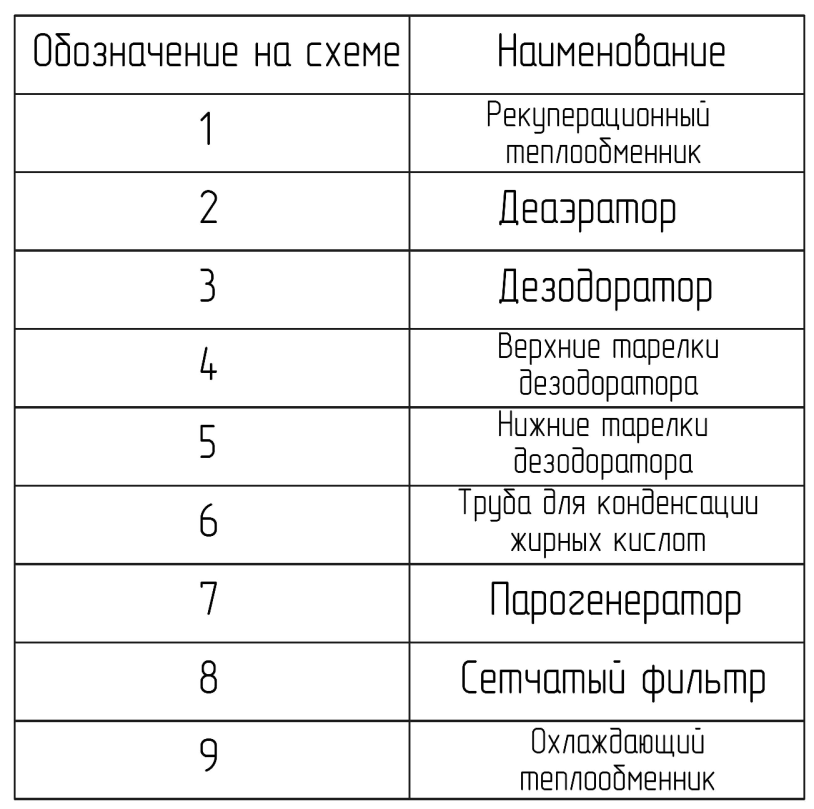

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ КАЛИНИНГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ (ФГБОУ ВО «КГТУ») Кафедра автоматизации производственных процессов КОНТРОЛЬНАЯ РАБОТА По дисциплине: «Управление техническими системами и процессами» Вариант №9 Тема: Дезодорационная установка. Выполнил ст. гр. 19-ЗТО Решенев К.В. _ Проверил Долгий Н.А.  «» «» 2022г. Калининград 2022г СодержаниеВведение 3 1 Описание технологического объекта автоматизации 4 1.1 Состав объекта автоматизации 4 1.2 Описание технологического процесса объекта автоматизации 5 2 Обобщенная информационная модель объекта автоматизации 8 3 Техническое задание на проектирование системы автоматизации 12 4 Функциональная схема автоматизации 13 5 Выбор технических средств контроля и управления для системы автоматизации технологического процесса 14 6 Алгоритм контроля и управления технологическим объектом 18 7 Принципиальная электрическая схема управления приводом 19 Заключение 21 Список использованных источников 22 Приложение А 23 Приложение Б 27 Приложение В 30 Приложение Г 32 ВведениеУправление любым технологическим процессом или объектом в форме ручного или автоматического воздействия возможно лишь при наличии измерительной информации об отдельных параметрах, характеризующих процесс или состояние объекта. Измерения параметров осуществляется с помощью самых разнообразных технических средств, обладающих нормированными метрологическими свойствами. Технологические измерения и измерительные приборы используются при управлении многими технологическими процессами в различных отраслях. Так, применимо к теме работы, разработка и внедрение системы автоматизации в данном случае позволит осуществить быструю переналадку и замену при реконструкции, сократить количество аварий на участке, управлять технологическим процессом в автоматическом режиме, а также стабилизировать необходимые параметры согласно регламенту, увеличить качество масла на выходе и уменьшить материальные и энергетические затраты. 1 Описание технологического объекта автоматизации1.1 Состав объекта автоматизацииТехнологическим объектом автоматизации является дезодорационная установка, дезодорация является наиболее ответственной и завершающей стадией рафинации, её цель - удаление из жиров и масел одорирующих веществ, определяющих их вкус и запах. Дезодорация представляет собой процесс дистилляции одорирующих и других веществ в глубоком вакууме, высокой температуре в токе острого пара. В состав установки входит: 1. охлаждающий теплообменник (холодильная установка); 2. деаэратор; 3. дезодоратор; 4. парогенератор; 5. сетчатый фильтр; 6. насосы; 7. рекуперативный кожухотрубный теплообменник. Вкус и запах маслу или жиру сообщает сложная смесь плохо растворимых в воде летучих веществ различного состава. К ним относят низкомолекулярные жирные кислоты (капроновая, каприновая и др.) и их триглицериды, алифатические углеводороды, природные эфирные масла, терпены, альдегиды, кетоны, оксикислоты, продукты распада сульфо- и нитросоединений, каротиноидов, стеринов, витаминов, фосфолипидов. Дезодорация - один из методов перегонки жидкостей (дистилляция). Процесс дезодорации слагается из трех стадий: диффузии ароматических веществ из слоя жидкости к поверхности испарения, собственно испарения ароматических веществ и удаления молекул испарившихся веществ из зоны испарения. Эффективность дезодорации зависит от состава и летучести одорирующих веществ, упругости их паров и температурных режимов процесса. При повышении температуры масла увеличивается упругость паров одорирующих веществ и, следовательно, их летучесть. Однако чрезмерно повышать температуру дезодорации нельзя, так как возникает вероятность полимеризации и окисления масла воздухом, проникающим через неплотности аппаратуры, или воздухом, содержащимся в масле. При температуре выше 250°С усиливается термический распад масла, возрастают его потери в результате дистилляции низкомолекулярных триглицеридов. Для снижения температуры отгонки одорирующих веществ, дезодорацию ведут при подаче в масло или жир острого пара. 1.2 Описание технологического процесса объекта автоматизацииМасло после секции винтеризации направляется на дезодорацию. Включается САР температуры масла. При несоответствии температуры нужному значению уменьшается или увеличивается расход масла. Масло при помощи насоса поступает в рекуперативный кожухотрубный теплообменник и нагревается за счет теплоты дезодорированного масла. Измеряется температура масла на выходе из теплообменника. Далее масло поступает в деаэратор, где удаляются влага и воздух. После этого масло насосом подается на нижние тарелки дезодоратора, где нагревается за счет дезодорированного масла, вытекающего из теплообменника. Масло при помощи насоса поднимается на верхние тарелки дезодоратора и нагревается паром высокого давления, поступающим в змеевики верхней тарелки из парогенератора. При помощи САР контролируется температура на верхней тарелке. При падении или увеличении температуры увеличивается или уменьшается расход воды в парогенератор. После выхода перегретого пара из парогенератора контролируется давление пара, при необходимости увеличивается или уменьшается производительность парогенератора. Нагревшееся масло постепенно перетекает с верхней тарелки на нижнюю, далее по центральной трубе, отдавая свое тепло маслу на нижней тарелке, вытекает из дезодоратора. Перетекая с тарелки на тарелку, нагретое масло в результате вытеснения поступающим маслом, подвергается последовательной обработке острым паром под вакуумом. Измеряется остаточное давление. На выходе масла из дезодоратора проверяется качество масла. Масло отбирается и проводятся лабораторные исследования. При несоответствии качества масла необходимому, масло направляется на повторную дезодорацию на нижнюю тарелку. Качественное масло перекачивается с помощью насоса в кожухотрубный рекуперативный теплообменник. На этом этапе измеряется температура и расход масла. В теплообменнике масло отдает свое тепло еще недезодорированному маслу. Далее масло направляется на сетчатые фильтры, где отчищается от всевозможных примесей. Затем масло поступает в теплообменник, где охлаждается до нужной температуры. Температура контролируется на выходе из теплообменника. При недостаточном охлаждении масла, увеличивается расход воды в теплообменнике. При пониженной температуре масла уменьшается расход воды в теплообменнике. Далее масло идет на следующий этап производства – добавление антиокислителя. В таблице 1.1 приведены контролируемые технологические параметры объекта автоматизации. Таблица 1.1 - контролируемые технологические параметры

Продолжение таблицы 1.1

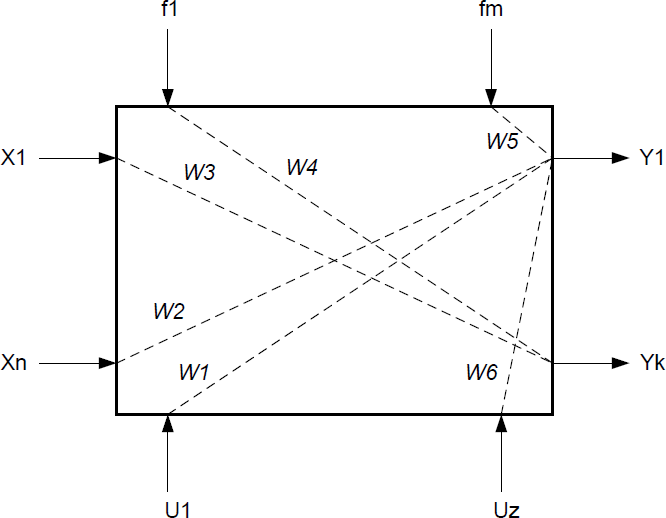

К регулируемым параметрам относятся: Температура масла на входе – Тв; Температура масла на верхней тарелке дезодоратора Tв.д; Давление пара на выходе из парогенератора Pп; Температура масла на выходе из охлаждающего теплообменника – Тох. К управляющим параметрам относятся: Расход масла на входе - Fм; Расход пара на входе в парогенератор – Fв; Расход воды в охлаждающий теплообменник – Fт. 2 Обобщенная информационная модель объекта автоматизации При разработке системы автоматизации для объекта управления необходима информация о поведении объекта под влиянием управляющих и возмущающих воздействий. Такое поведение объекта можно представить в виде обобщенной информационной модели. Схематичное изображение информационной модели представлено на рисунке 2.1. При разработке системы автоматизации для объекта управления необходима информация о поведении объекта под влиянием управляющих и возмущающих воздействий. Такое поведение объекта можно представить в виде обобщенной информационной модели. Схематичное изображение информационной модели представлено на рисунке 2.1.Рисунок 2.1 - обобщенная информационная модель объекта автоматизации На схеме обобщенной информационной модели изображены: входные контролируемые параметры X1…Xn; входные неконтролируемые параметры f1…fn; управляемые выходные параметры Y1…Yk; управляющие воздействия U1…Uz; функции связи W1…W6. К входным контролируемым параметрам следует отнести: 1. Температура масла на выходе из нагревающего теплообменника; 2. Остаточное давление в дезодораторе; 3. Качество масла на выходе из дезодоратора; 4. Температура масла на выходе из дезодоратора; 5. Расход масла на выходе из дезодоратора. В состав управляемых выходных параметров входят: 1. Температура масла на входе; 2. Температура масла на верхней тарелке дезодоратора; 3. Давление пара на выходе из парогенератора; 4. Температура масла на выходе из охлаждающего теплообменника. К входным неконтролируемым параметрам относятся: 1. Температура окружающей среды; 2. Давление окружающей среды; 3. Температура холодной воды, подаваемой в охлаждающий теплообменник; 4. Содержание влаги в масле после деаэратора; 5. Содержание воздуха в масле после деаэратора. Управляющими воздействиями являются все команды на ИМ приводов запорно- регулирующей арматуры. В частности, команды на: 1. Запорно-регулирующий клапан 1д; 2. Запорно-регулирующий клапан 2д; 3. Запорно-регулирующий клапан 3д; 4. Запорно-регулирующий клапан 4д; 5. Запорно-регулирующий клапан 5д. 6. Запорно-регулирующий клапан 6д. К функции связи управляемых параметров можно отнести передаточную функцию ПИД-регулирования:  (2.1) (2.1),где  – время, – время, - пропорциональный коэффициент; - пропорциональный коэффициент; – интегральный коэффициент; – интегральный коэффициент; – дифференциальный коэффициент; – дифференциальный коэффициент; – ошибка; – ошибка; – управляющее воздействие. – управляющее воздействие. (2.2) (2.2),где  – время; – время; – уставка; – уставка; – регулируемая величина. – регулируемая величина.Данная функция связи справедлива для всех управляемых выходных параметров. Регулируемая величина y(t) и является управляемым выходным параметром. Функцией связи может быть обычная система условных зависимостей:  (2.3) (2.3) (2.4) (2.4)Функция связи (2.3) используется для выходных управляемых параметров: 1. Температура масла на верхней тарелке дезодоратора; 2. Давление пара на выходе из парогенератора. Функция связи (2.4) используется для выходных управляемых параметров: 1. Температура масла на входе; 2. Температура масла на выходе из охлаждающего теплообменника. 3 Техническое задание на проектирование системы автоматизацииТехническое задание на проектирование системы автоматизации приведено в приложении А. 4 Функциональная схема автоматизацииВ приложении Б представлена функциональная схема автоматизации в полном виде, а также подвал для отображения сигналов с датчиков. На схеме изображены первичные, вторичные преобразователи, индикация, регистрация технологических параметров, регулирование и управление. Также изображены частотные преобразователи (VFD) и пускатели (NS) приводов. 5 Выбор технических средств контроля и управления для системы автоматизации технологического процессаВ соответствии с таблицей 1.1 осуществлен выбор технических средств измерения технологических параметров во время работы дезодорационной установки. Для измерения температуры масла на входе, температуры масла на выходе из нагревающего рекуперационного теплообменника, температуры масла на выходе из дезодоратора, а также температуры масла на выходе из охлаждающего теплообменника необходимо подобрать датчик, который охватывает диапазон измерения 0-150 °С, подходит для среды измерения, а также пригодный по требуемой точности. В результате выбрано 4 преобразователя температуры Rosemount 248 (первичный преобразователь – Pt1000). Таблица 5.1 – характеристики выбранных датчиков температуры

Рисунок 5.1 – датчик Rosemount 248 Для измерения температуры масла на нижних и верхних тарелках дезодоратора необходимо подобрать первичный преобразователь (термопара или термосопротивление), который охватывает диапазон измерения 0-300 °С, подходит для среды измерения, а также пригодный по требуемой точности, при этом необходим вторичный (нормирующий) преобразователь температуры в аналоговый сигнал 4..20 мА. В результате выбрано 2 первичных преобразователя – термосопротивления Pt100. Они хорошо подходят по соотношению цена-качество, используются для работы в агрессивных, вязких средах и имеют диапазон измерения -200..+800 °С. В качестве нормирующих преобразователей выбраны 2 ОВЕН НПТ-1К. Характеристики представлены в таблице 5.2. Таблица 5.2 – характеристики выбранных нормирующих преобразователей

Рисунок 5.2 – термопара Pt100  Рисунок 5.3 – нормирующий преобразователь ОВЕН НПТ-1К Для измерения расхода масла на входе, расхода воды на входе в парогенератор, расхода масла на выходе из дезодоратора необходимо подобрать расходомер, который охватывает диапазон измерения 0-20 м3/ч (в пересчете кг/мин и кг/ч), подходит для среды измерения, а также пригодный по требуемой точности. В результате выбрано 3 расходомера ЭМИС-МЕТА 215. Таблица 5.3 - характеристики выбранных расходомеров

Рисунок 5.4 – датчик ЭМИС-МЕТА 215 Преимущества ЭМИС-МЕТА 215: -высокая точность, -простая установка, - преобразовывать значение расхода в стандартный аналоговый сигнал 4-20 мА. Для измерения давления пара после парогенератора и остаточного давления в дезодораторе необходимо подобрать датчик давления, который охватывает диапазон измерения 0-9000 кПа, подходит для среды измерения, а также пригодный по требуемой точности. В преимуществе рассматривались датчики от Метран из-за своей надежности, а также недорогой цены. Характеристики и модели выбранных датчиков приведены в таблице 5.4 и выбраны по разному, в зависимости от верхнего предела измерений. Таблица 5.4 - характеристики выбранных датчиков давления

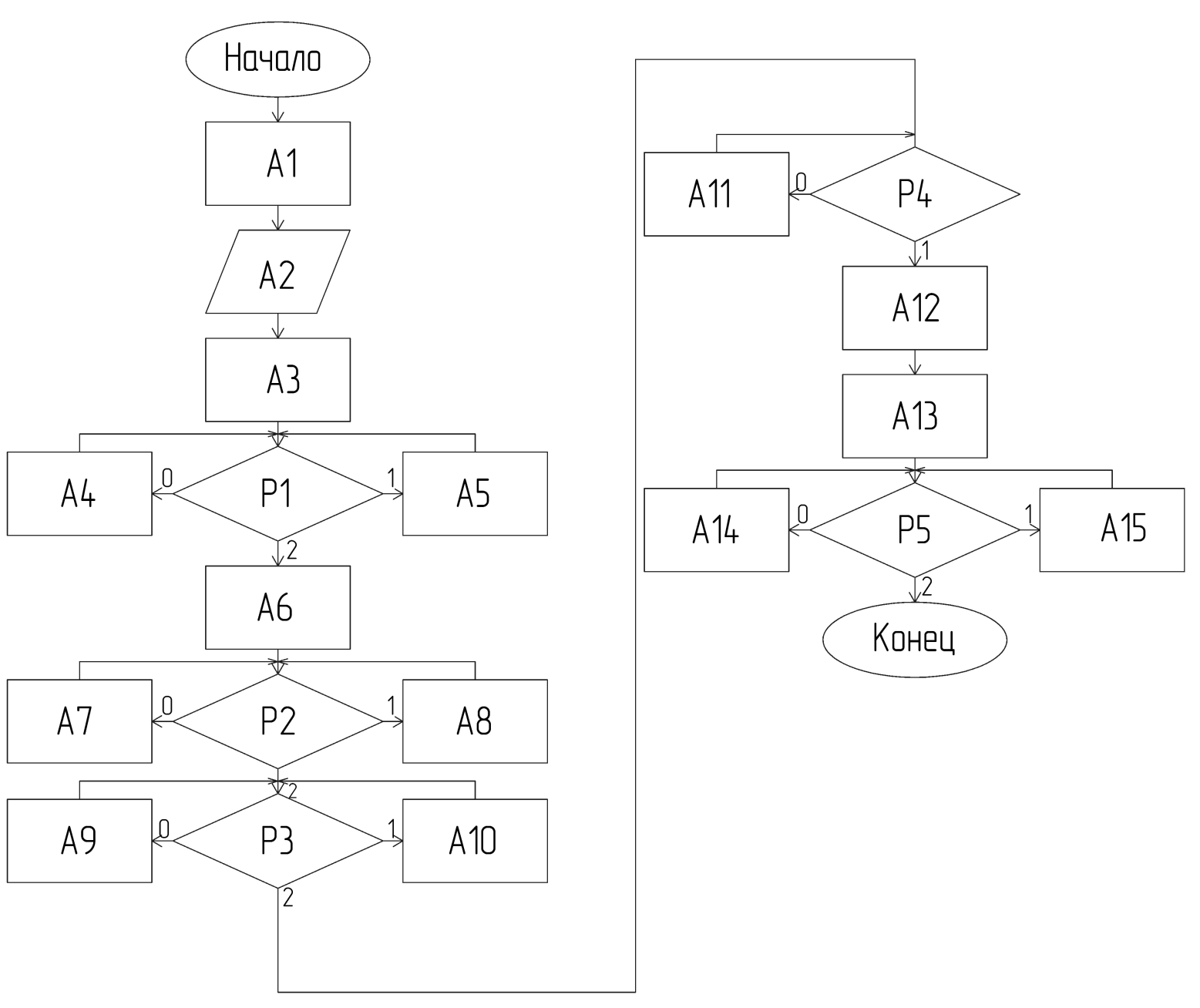

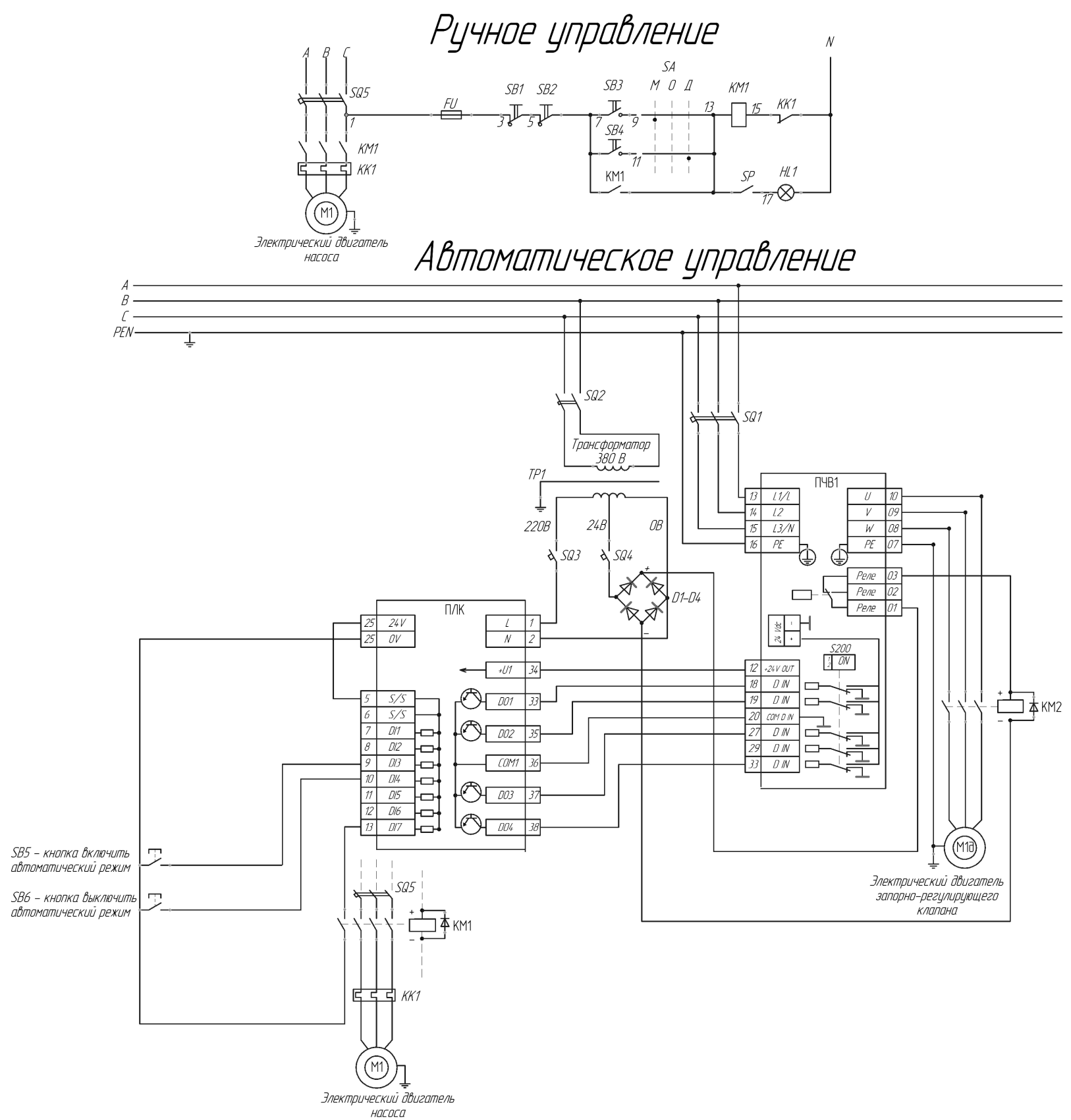

Рисунок 5.5 – датчик Метран-100 6 Алгоритм контроля и управления технологическим объектомАлгоритм контроля и управления приведен в приложении В. 7 Принципиальная электрическая схема управления приводомПринципиальная схема управления приводом насосов, а также приводом запорно-регулирующих клапанов представлена в приложении Г. Она включает в себя ручное (местное и дистанционное), а также автоматическое управление. Схема ручного управления состоит из силовой цепи и цепи управления. В силовую цепь включены: автоматический выключатель SQ5, силовые контакты магнитного пускателя КМ1, нагревательные элементы электротеплового реле КК1 и электродвигатель М1. В цепь управления включаются катушки электромагнитных аппаратов, избиратели режимов управления электроприводом, сигнальная арматура, кнопки управления и аппараты защиты цепи. Перед началом пуска электродвигателя включают автоматический выключатель SQ5. При местном управлении переключатель SA устанавливают в положение М (местное). В этот момент замыкаются контакты (9-13) переключателя SA. Для включения электродвигателя М1 нажатием на кнопку управления SB3 (пуск) подается питание на катушку магнитного пускателя КМ1, который срабатывает и замыкает свои силовые контакты КМ1 в цепи электродвигателя М1. Электродвигатель включается в работу и передает вращение управляемому агрегату. Одновременно замыкаются блок-контакты КМ1 (7-13) в цепи управления, которые шунтируют кнопку SB3. Теперь кнопку SB3 можно отпустить. Ток на катушку КМ1 будет поступать через замыкающий блок-контакт КМ1 (7-13). Если насос НЦ1 включился в работу, то замыкаются контакты датчика давления SP и загорается сигнальная лампа HL1, сигнализирующая о нормальной работе электропривода. Для отключения электродвигателя М1 необходимо нажать на кнопку управления SB1 (стоп), контакты которой разрывают цепь питания катушки КМ1 и магнитный пускатель отключается. Все его контакты принимают первоначальное состояние. При дистанционном управлении электроприводом насоса переключатель SA переводят в положение Д (дистанционное). В этот момент замыкаются контакты (11-13) переключателя SA. Процесс пуска и остановки электродвигателя М1 осуществляется аналогично управлению электродвигателем в режиме местного управления. Нажатием на кнопку управления SB4 осуществляют пуск электродвигателя, а кнопкой SB2 отключают электродвигатель от сети. Для включения автоматического управления необходимо перевести тумблер SA в положение 0, нажать кнопку SB5. После этого в ПЛК идет сигнал о переходе управления с ручного на автоматическое, управление насосами происходит через магнитные пускатели, а электроприводом запорно-регулирующих клапанов через частотный преобразователь ОВЕН ПЧВ 1. Для выключения автоматического режима используется кнопка SB6. ЗаключениеВ курсовой работе разработано техническое задание на проектирование системы автоматизации технологического процесса работы дезодорационной установки. На основе функциональной схемы разработана обобщенная информационная модель. Разработана полная функциональная схема автоматизации, которая описывает процесс сбора информации с объекта, в подвале схемы приведены сигналы, поступающие на ПЛК, АРМ. Выполнен подбор КТС нижнего уровня автоматизации. Разработан алгоритм контроля и управления системой, на основе которого должно проектироваться прикладное программное обеспечение для контроллера. Выполнена принципиальная электрическая схема управление приводом насоса и запорно-регулирующего клапана, включающая в себя ручное и автоматическое управление. Список использованных источников1. Бородин, И. Ф. Автоматизация технологических процессов : учебник / И. Ф. Бородин, Ю. А. Судник. — М. : КолосС, 2003. — 344 с. — (Учебники и учеб, пособия для студентов высш. учеб, заведений). 2. ГОСТ 21.208-2013 СПДС. Обозначения условные приборов и средств автоматизации в схемах. — Взамен ГОСТ 21.404-85; введ. 2014 – 11 – 14. — Москва: Стандартинформ, 2015. — 39с.; 3. ГОСТ 21.408-2013 СПДС. Правила выполнения рабочей документации автоматизации технологических процессов. — Взамен ГОСТ 21.408-93; введ. 2014 – 11 – 01. — Москва: Стандартинформ, 2014. — 54 с.; 4. ГОСТ 2.784-96 ЕСКД. Обозначения условные графические. Элементы трубопроводов. — Взамен ГОСТ 2.784-70; введ. 1998 – 01 – 01. — Москва: Стандартинформ, 2012. — 8 с.; 5. ГОСТ 24.302-80 Система технической документации на АСУ. Общие требования к выполнению схем. — введ. 1981-01-01. — Москва: Стандартинформ, 2009. — 4 с.; 6. ГОСТ 24.303-80 Система технической документации на АСУ. Обозначения условные графические технических средств. — введ. 1981-01-01.— Москва: Стандартинформ, 2009. — 7 с.; 7. ГОСТ 19.701-90 ЕСПД. Схемы алгоритмов, программ, данных и систем. Обозначения условные и правила выполнения. — Взамен ГОСТ 19.002-80, ГОСТ 19.003-80; введ. 1992-01-01. — Москва: Стандартинформ, 2010. — 23 с.; Приложение АТЕХНИЧЕСКОЕ ЗАДАНИЕ на проектирование САТП 1. Наименование объекта и задача проектирования – «Разработка системы автоматизации дезодорационной установки». 2. Основание для проектирования – индивидуальное задание кафедры АПП. 3. Перечень агрегатов, установок, охватываемых проектом автоматизации: дезодоратор, парогенератор, насосы, охлаждающий теплообменник (холодильная установка). 4. Стадии и сроки проектирования 4.1. Проект автоматизации разрабатывается в одну стадию – технологический проект. 4.2. Сроки выполнения проектных работ: начало – 10 февраля 2021 г., окончание – 10 мая 2021 г. 5. Исходные данные 5.1. Условия работы 5.1.1. Технологическое оборудование и технические средства САТП располагаются в закрытом производственном помещении. 5.1.2. Температура окружающей среды – (+20±10) °С. 5.1.3. Относительная влажность окружающей среды – 60-75 %. 5.2. Источники энергоснабжения и водоснабжения 5.2.1. Электроснабжение: U=220/380 В, 50 Гц; P=15 кВА. 5.2.2. Воздух: P=2·105 Па; F=100 нм3/ч. 5.2.3. Водоснабжение: P=5·105 Па; F=5 м3/ч. 5.3. Технические требования к САТП 5.3.1. Регулируемые параметры: - Температура масла на входе: Диапазон регулирования: 0-40 °С; Номинальное значение регулируемой величины: 20-30 °С; Статическая ошибка: не более ±5%; Время регулирования: не более 5 минут; Перерегулирование: не более 20%. - Температура масла на верхней тарелке дезодоратора: Диапазон регулирования: 0-300 °С; Номинальное значение регулируемой величины: 240-250 °С; Статическая ошибка: не более ±5%; Время регулирования: не более 5 минут; Перерегулирование: не более 20%. - Давление пара на выходе из парогенератора: Диапазон регулирования: 5000-9000 кПа; Номинальное значение регулируемой величины: 6000-8000 кПа; Статическая ошибка: не более ±5%; Время регулирования: не более 5 минут; Перерегулирование: не более 20%. - Температура масла на выходе из охлаждающего теплообменника: Диапазон регулирования: 0-50 °С; Номинальное значение регулируемой величины: 20-30 °С; Статическая ошибка: не более ±5%; Время регулирования: не более 5 минут; Перерегулирование: не более 20%. 5.3.2. Контролируемые параметры: Температура масла на выходе из нагревающего теплообменника – 85-95 °С; Остаточное давление в дезодораторе – 0,3-0,4 кПа; Качество масла на выходе из дезодоратора – 80%; Температура масла на выходе из дезодоратор – 120-135 °С; Расход масла на выходе из дезодоратора – 200-227 кг/мин. 5.3.3. Структура управления объектом автоматизации 5.3.3.1. В САТП должно быть предусмотрено местное и дистанционное управление с центрального пульта управления (ЦПУ) электроприводами всей запорно-регулирующей арматуры. 5.3.3.2. В системе автоматического регулирования температуры масла на входе, температуры масла на верхней тарелке дезодоратора, давления пара на выходе из парогенератора и температуры масла на выходе из охлаждающего теплообменника должно быть предусмотрено переключение с ручного на автоматический режимы. 5.3.3.3. Щиты местного управления электроприводами запорно-регулирующей арматуры должны располагаться вблизи агрегатов. 5.3.3.4. ЦПУ должен располагаться в специальном помещении – пультовой. 5.3.4. Вид используемой САТП энергии – электрическая. 5.3.5. Потребляемая мощность – не более 10 кВт. 5.3.6. Показатели надежности: время безотказной работы – не менее 3000 ч. 5.3.7. Требования по технике безопасности 5.3.7.1. КТС САТП, питающийся от электросети, должен иметь надежное заземление. 5.3.7.2. В САТП должна быть предусмотрена система пожарной сигнализации и пожаротушения. 6 Перечень предоставляемой документации 6.1. Функциональная схема автоматизации дезодорационной установки. 6.2. Алгоритм контроля и управления дезодорационной установкой. 6.3. Принципиальная схема автоматизации управления приводами. Приложение Б Рисунок Б.1 – функциональная схема автоматизации  Рисунок Б.2 – подвал функциональной схемы автоматизации  Рисунок Б.3 – обозначения на схеме Таблица Б.1. Спецификация оборудования

Приложение В Рисунок В.1 – алгоритм управления Таблица В.1 – таблица операторов

Продолжение таблицы В.1

Приложение Г Рисунок Г.1 – управление приводами насосов и запорно-регулирующих клапанов |