технология конструкционных материалов. Вариант 47. Диаграмму изотермического превращения аустенита для стали У8, нанесите на неё кривую режима изотермической

Скачать 1.3 Mb. Скачать 1.3 Mb.

|

|

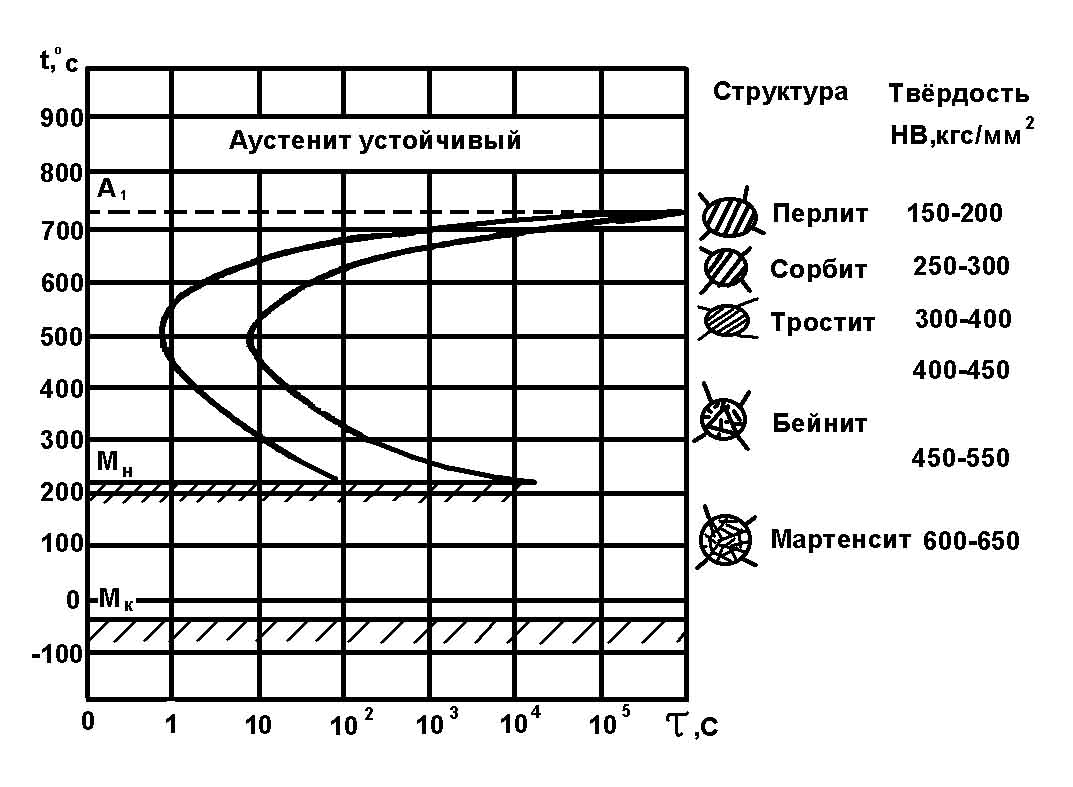

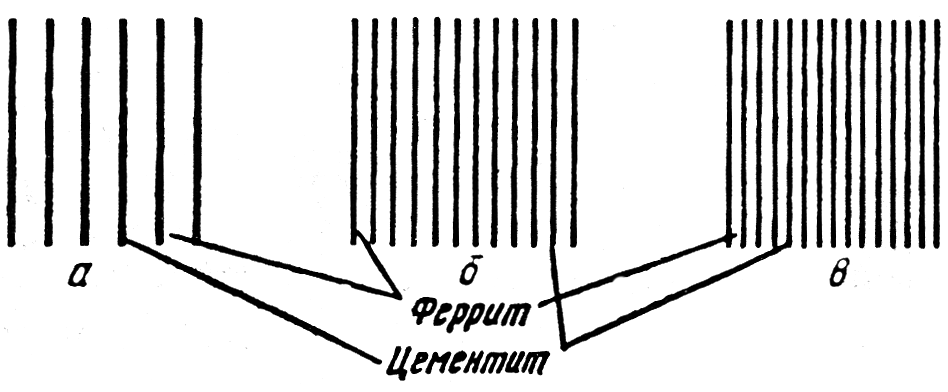

Вариант 47 Содержание 86. Вычертите диаграмму изотермического превращения аустенита для стали У8, нанесите на неё кривую режима изотермической обработки, обеспечивающей получение твёрдости НВ 450. Опишите сущность превращений и какая структура получается в данном случае 3 187. Фенолоформальдегидные слоистые пластики (полиэтилен и винипласт). Их свойства и область применения в машиностроении 6 237. Характер изменения структуры и механических свойств металла при горячей обработке давлением. Укажите наиболее рациональное направление волокон на эскизе продольного сечения кованого (штампованного) коленчатого вала трактора или автомобиля 9 250. Металлургические процессы, протекающие при сварке плавлением 12 349 Задача 15 Литература 24 86. Вычертите диаграмму изотермического превращения аустенита для стали У8, нанесите на неё кривую режима изотермической обработки, обеспечивающей получение твёрдости НВ 450. Опишите сущность превращений и какая структура получается в данном случае Основное превращение, протекающее во время охлаждения при отжиге эвтектоидной стали, — это распад аустенита при комнатной температуре ниже точки А1 (727 оС) на смесь феррита с цементитом. При скорости охлаждения стали, обеспечивающей полное протекание диффузионных процессов и соответственно близкое к равновесному состоянию стали, в структуре последней согласно диаграмме «железо—углерод» образуется перлит. На рис. 1 приведена диаграмма изотермического превращения аустенита для эвтектоидной стали (0,8 % С). Горизонтальные линии Мн и Мк показывают температуры начала и конца бездиффузионного мартенситного превращения.     Рисунок 1 - Диаграмма изотермического превращения аустенита эвтектоидной стали У8, схемы структур и их примерная твердость Диаграмма изотермического превращения представляет собой результат обобщения многочисленных данных исследований превращений аустенита при постоянных температурах. Диаграммы изотермического превращения называют за сходство кривых с буквой «С» также С-диаграммами, а в странах английского языка — ТТТ-диаграммами (temperature—time—transformation, что означает температура—время—превращение). На диаграмме можно выделить следующие области: 1) область устойчивого аустенита (для стали, содержащей 0,8 % С, выше АС1); 2) область переохлажденного аустенита; 3) область начавшегося, но еще не закончившегося превращения АП; 4) область закончившегося превращения А П; 5) область начавшегося, но еще не закончившегося мартенситного превращения (между Мн–Mк); 6) мартенситная область (ниже Мк). Область, расположенная слева от кривой начала распада аустенита (область переохлажденного аустенита), определяет продолжительность инкубационного периода, характеризующую устойчивость переохлажденного аустенита. С увеличением переохлаждения его устойчивость быстро уменьшается, достигая минимума (для эвтектоидной стали около 550 °С), и далее вновь возрастает. В зависимости от степени переохлаждения аустенита различают три температурные области превращения: перлитную (переохлаждение до 500 °С), мартенситную (переохлаждение ниже Мн — для эвтектоидной стали ниже температуры 240 °С) и промежуточного (бейнитного) превращения (переохлаждение для эвтектоидной стали в интервале от 500 до 240 °С). Рассмотрим структуры, образующиеся при диффузионном превращении аустенита. При температуре 650–700 °С образуется собственно перлит. При перлитном превращении ведущей фазой является цементит. В результате образования пластинок цементита соседние участки аустенита обедняются углеродом, что в свою очередь приводит к образованию пластинок феррита. При увеличения переохлаждения увеличивается количество зародышей новой фазы. Естественно, что с ростом числа чередующихся пластин феррита и цементита уменьшаются их размеры и расстояния между ними (рис. 2). Другими словами, с понижением температуры растет дисперсность продуктов превращения аустенита. Под степенью дисперсности понимают расстояние между соседними пластинками феррита и цементита.  Рисунок 2 - Схема феррито-цементитных структур: а) перлит; б) сорбит; в) троостит При температуре 600–650 °С образуется сорбит, а при 550–600 °С — троостит. Перлит, сорбит, троостит являются структурами одной природы — механической смесью феррита и цементита и отличаются друг от друга лишь степенью дисперсности. С увеличением степени дисперсности пластин цементита растут твердость и прочность стали. Наибольшую пластичность имеют стали с сорбитной структурой. Троостит, образующийся при более низкой температуре превращения, характеризуется меньшей пластичностью (меньшими d и ). Перлит, сорбит и троостит называют перлитными структурами. Перлитное превращение переохлажденного аустенита протекает при температурах Ar1-500ºC. В процессе превращения происходит полиморфное → α -превращение и диффузионное перераспределение углерода в аустените, что приводит к образованию ферритно-цементитной структуры: АФ+Fe3C=Перлит. Аустенит, практически однородный по концентрации углерода, распадается с образованием феррита и цементита, содержащего 6,67% С, т.е. состоит из двух фаз, имеющих различную концентрацию углерода. Ведущей, в первую очередь возникающей фазой при этом является карбид (цементит). Его зародыши, как правило, образуются на границах зерен аустенита. В результате роста частиц этого карбида прилегающий к нему объем аустенита обедняется углеродом, снижает свою устойчивость и испытывает полиморфное →α-превращение. При этом кристаллики феррита зарождаются на границе с цементитом, который облегчает этот процесс. Последующий рост ферритных пластинок ведет к обогащению окружающего аустенита углеродом, что затрудняет дальнейшее развитие → α-превращения. В обогащенном таким образом углеродом аустените зарождаются новые и растут ранее возникшие пластинки цементита. Вследствие этих процессов образования и роста частиц карбидов вновь создаются условия для возникновения новых и роста имеющихся кристалликов (пластинок) феррита. В результате происходит колониальный (совместный) рост кристалликов феррита и цементита, образующих перлитную колонию. Изотермической обработкой, достаточной для получения твердости НВ 160 для эвтектоидной стали, является изотермический отжиг. Структура после отжига – крупнопластинчатый перлит. Поскольку с понижением температуры скорость диффузии углерода замедляется, процессы превращения аустенита, связанные с перераспределением углерода, не успевают получить своего полного развития. Вследствие этого у быстро охлажденной стали возникают неравновесные структурные состояния: сорбит, тростит и мартенсит. Сорбитом называется смесь феррита и цементита. Практически сорбит возникает при распаде аустенита в условиях сравнительно невысокой скорости охлаждения. Дальнейшее увеличение переохлаждения приводит к образованию тростита, представляющего также смесь феррита и цементита, но большей степени дисперсности. При наиболее резком охлаждении возникает принципиально отличная от вышеуказанных состояний структурная форма стали— мартенсит. На схеме диаграммы изотермического превращения условно показана область мартенситного превращения (ниже Мн). Мартенситное превращение интенсивно протекает при непрерывном охлаждении в интервале температур от Мн до Мк. Малейшая изотермическая выдержка в этом интервале температур приводит к стабилизации аустенита, т. е. превращение не доходит до конца, и кроме мартенсита в структуре наблюдается так называемый остаточный аустенит. Для получения мартенситной структуры аустенит углеродистых сталей необходимо очень быстро и непрерывно охлаждать, применяя для этого холодную (лучше соленую) воду. Быстрое охлаждение необходимо для того, чтобы подавить возможные диффузионные процессы и образование перлитньгх и бейнитных структур. В процессе мартенситного -превращения углерод остается в твердом растворе, искажая кристаллическую решетку F. Мартенсит имеет тетрагональную пространственную решетку. Свойства мартенсита сталей зависят от количества растворенного в нем углерода. Мартенсит имеет очень высокую твердость, равную или превышающую НRС 60, при содержании углерода, большем 0,4 %. С увеличением содержания углерода возрастает хрупкость мартенсита. Мартенситное превращение в сталях сопровождается заметным увеличением объема. Весьма сильно изменяются и другие физические свойства стали. Для получения твердости 450 НВ нагреваем сталь до 400 С и охлаждаем в воду. Полученная структура – бейнит. 187. Фенолоформальдегидные слоистые пластики (полиэтилен и винипласт). Их свойства и область применения в машиностроении Полиэтилен (ПЭ) [–СН2-СН2–]n существует в двух модификациях, отличающихся по структуре, а значит, и по свойствам. Обе модификации получаются из этилена СН2=СН2. В одной из форм мономеры связаны в линейные цепи со степенью полимеризации (СП) обычно 5000 и более; в другой – разветвления из 4-6 углеродных атомов присоединены к основной цепи случайным способом. Линейные полиэтилены производятся с использованием особых катализаторов, полимеризация протекает при умеренных температурах (до 150 0С) и давлениях (до 20 атм.). Полиэтилен — термопластичный полимер, непрозрачен в толстом слое, кристаллизуется в диапазоне температур от минус 60 °С до минус 369 °С; не смачивается водой, при комнатной температуре не растворяется в органических растворителях, при температуре выше 80 °С сначала набухает, а затем растворяется в ароматических углеводородах и их галогенопроизводных; ПЭ устойчив к действию водных растворов солей, кислот, щелочей, но при температурах выше 60 °С серная и азотная кислоты быстро его разрушают. Кратковременная обработка ПЭ окислителем (например, хромовой смесью) приводит к окислению поверхности и смачиванию ее водой, полярными жидкостями и клеями. В этом случае изделия из ПЭ можно склеивать. Этилен может быть полимеризован несколькими способами, в зависимости от этого полиэтилен разделяют на: полиэтилен высокого давления (ПЭВД) или низкой плотности (ПЭНП); полиэтилен низкого давления (ПЭНД) или высокой плотности (ПЭВП); а также еще на линейный полиэтилен. ПЭВД полимеризуется радикальным способом под давле¬нием от 1000 до 3000 атмосфер и при температуре 180 градусов. Инициатором служит кислород. ПЭНД полимеризуется при давлении не менее 5 атмосфер и температуре 80 градусов при помощи катализаторов Циглера-Натта и органического растворителя. Линейный полиэтилен (есть еще название полиэтилен среднего давления) получают при 30-40 атмосферах и температуре около 150 градусов. Такой полиэтилен является как бы «промежуточным» продуктом между ПЭНД и ПЭВД, что касается свойств и качеств. Не так давно начала применяться технология, где используются так называемые металлоценовые катализаторы. Смысл технологии заключается в том, что удается добиться более высокой молекулярной массы полимера, это, соответственно, увеличивает прочность изделия. По своей структуре и свойствам (несмотря на то, что используется один и тот же мономер), ПЭВД, ПЭНД, линейный полиэтилен отличаются, и, соответственно, применяются для различных задач. ПЭВД мягкий материал, ПЭНД и линейный полиэтилен имеют жесткую структуру. Также отличия проявляются в плотности, температуре плавления, твердости, и прочности. Таблица 1 - Сравнительная характеристика полиэтилена высокого и низкого давления (ПЭВД и ПЭНД)

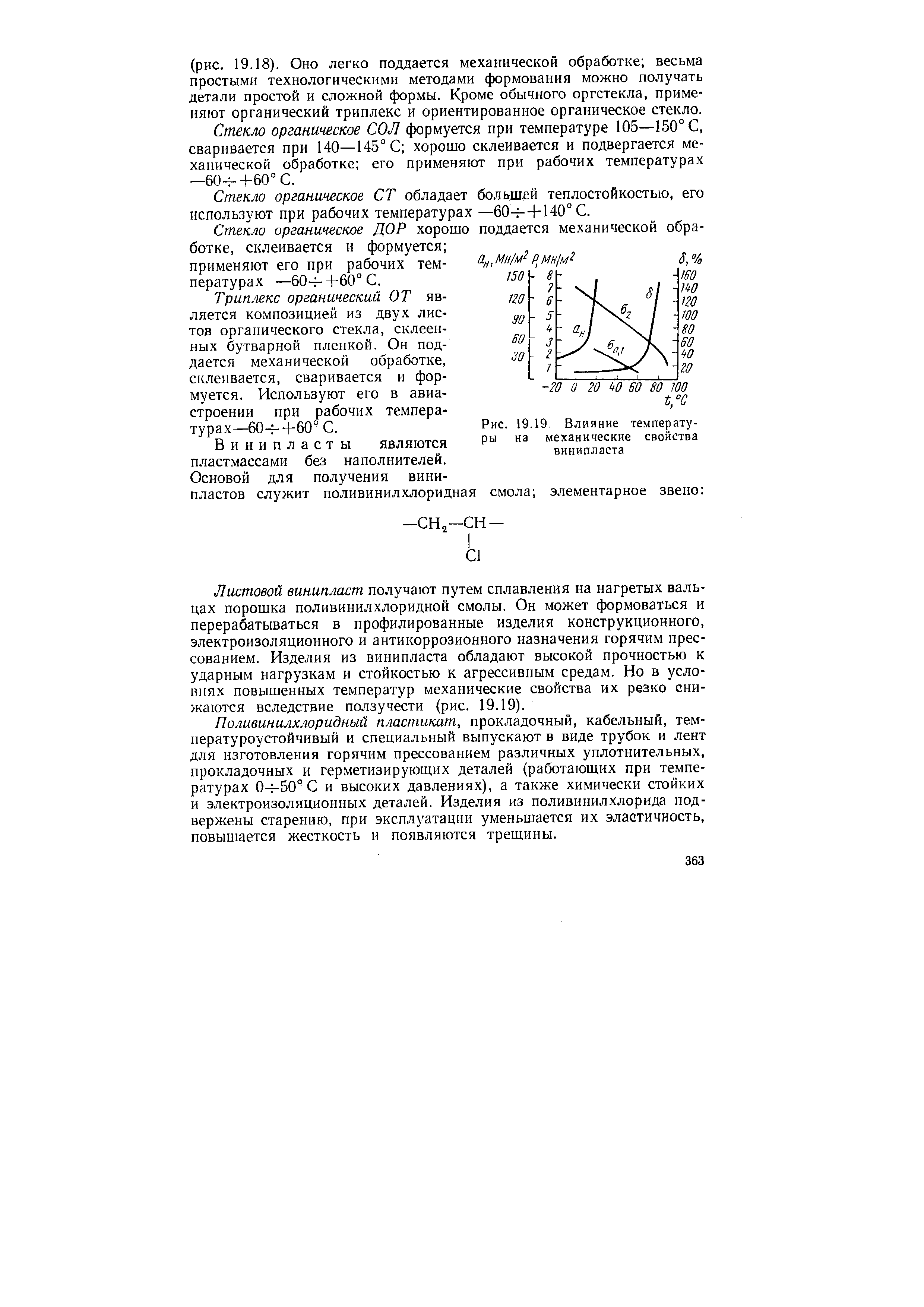

Основной причиной, вызывающей различия в свойствах ПЭ, является разветвленность макромолекул: чем больше разветвлений в цепи, тем выше эластичность и меньше кристалличность полимера. Paзветвления затрудняют более плотную упаковку макромолекул и препятствуют достижению степени кристалличности 100 %; наряду с кристаллической фазой всегда имеется аморфная, содержащая недостаточно упорядоченные участки макромолекул. Соотношение этих фаз зависит от способа получения ПЭ и условии его кристаллизации. Оно определяет и свойства полимера. Пленки из ПЭНП в 5-10 раз более проницаемы, чем пленки из ПЭВП. Механические показатели ПЭ возрастают с увеличением плотности (степени кристалличности) и молекулярной массы. В виде тонких пленок ПЭ (особенно полимер низкой плотности) обладает большей гибкостью и некоторой прозрачностью, а в виде листов приобретает большую жесткость и непрозрачность. Полиэтилен устойчив к ударным нагрузкам. Среди наиболее важных свойств полиэтилена можно отметить морозостойкость. Они могут эксплуатироваться при температурах от -70°С до 60 °С (ПЭНП) и до 100 °С (ПЭВП), некоторые марки сохраняют свои ценные свойства при температурах ниже -120°С. Полиэтилены, являясь предельными углеводородами, стойки по отношению ко многим агрессивным средам (кислотам, щелочам и т.д.) и органическим жидкостям. Существенным недостатком полиэтилена является его быстрое старение. Срок старения увеличивают за счет специальных добавок — противостарителей (фенолы, амины, газовая сажа). Вязкость расплава ПЭНП выше, чем ПЭВП, поэтому он перерабатывается в изделия легче. По электрическим свойствам ПЭ, как неполярный полимер, относится к высококачественным высокочастотным диэлектрикам, диэлектрическая проницаемость и тангенс угла диэлектрических потерь мало изменяются с изменением частоты электрического поля, температуры в пределах от минус 80 °С до 100 °С и влажности. Однако остатки катализатора в ПЭВП повышают тангенс угла диэлектрических потерь, особенно при изменении температуры, что приводит к некоторому ухудшению изоляционных свойств. Винипласты являются пластмассами без наполнителей. Основой для получения винипластов служит поливинилхлоридная смола; элементарное звено: Листовой винипласт получают путем сплавления на нагретых вальцах порошка поливинилхлоридной смолы. Он может формоваться и перерабатываться в профилированные изделия конструкционного, электроизоляционного и антикоррозионного назначения горячим прессованием. Изделия из винипласта обладают высокой прочностью к ударным нагрузкам и стойкостью к агрессивным средам. Но в условиях повышенных температур механические свойства их резко снижаются вследствие ползучести (рис. 3).  Рисунок 3 - Влияние температуры на механические свойства винипласта Поливинилхлоридный пластикат, прокладочный, кабельный, температуроустойчивый и специальный выпускают в виде трубок и лент для изготовления горячим прессованием различных уплотнительных, прокладочных и герметизирующих деталей (работающих при температурах 0…50 С и высоких давлениях), а также химически стойких и электроизоляционных деталей. Изделия из оливинилхлорида подвержены старению, при эксплуатации уменьшается их эластичность, повышается жесткость и появляются трещины. Таблица 2

237. Характер изменения структуры и механических свойств металла при горячей обработке давлением. Укажите наиболее рациональное направление волокон на эскизе продольного сечения кованого (штампованного) коленчатого вала трактора или автомобиля В отличие от холодной обработки, при горячей механической обработке одновременно с процессом пластической деформации происходит рекристаллизация, которая продолжается и после окончания деформации, пока температура не упадет ниже известного предела. Однако один нагрев металла перед обработкой еще не характеризует горячей обработки: например, ковку вольфрама, нагретого до 1000 С следует рассматривать как холодную обработку так как температура его рекристаллизации 1200 С, а свинец и олово рекристаллизуются ниже 20 С и поэтому обработка их давлением при комнатной температуре подходит под определение горячей обработки. Для стали температуры горячей обработки давлением установлены опытным путем (табл. 1); такие же температуры установлены и для легированных сталей и сплавов меди, алюминия, магния и т. п. При горячей обработке металл уплотняется и многие пороки слитков как-то: пустоты, газовые пузыри, трещины и пр. завариваются. С повышением температуры горячей обработки давлением в результате увеличения подвижности атомов на механизм пластической деформации накладывается явление диффузии. Напряженное состояние определяет направление диффузии: атомы с большим диаметром перемещаются в зону растянутой кристаллической решетки; такое явление называется восходящей диффузией. Кроме того, в чистом металле перемещаются его же атомы, что называется самодиффузией. При этом атомы из сильно напряженных участков перемещаются в менее напряженные и тем постепенно выравнивают напряжения. Явления восходящей диффузии и самодиффузии относятся к механизму термической пластичности, так как определяются напряженным состоянием металла. При этом перемещения атомов происходят гораздо легче по границам зерен и мозаичных блоков, по плоскостям скольжения и вблизи них, т. е. всюду, где существуют отступления от правильного строения кристаллической решетки металла. Таблица 3 – Температуры ковки и штамповки углеродистых сталей

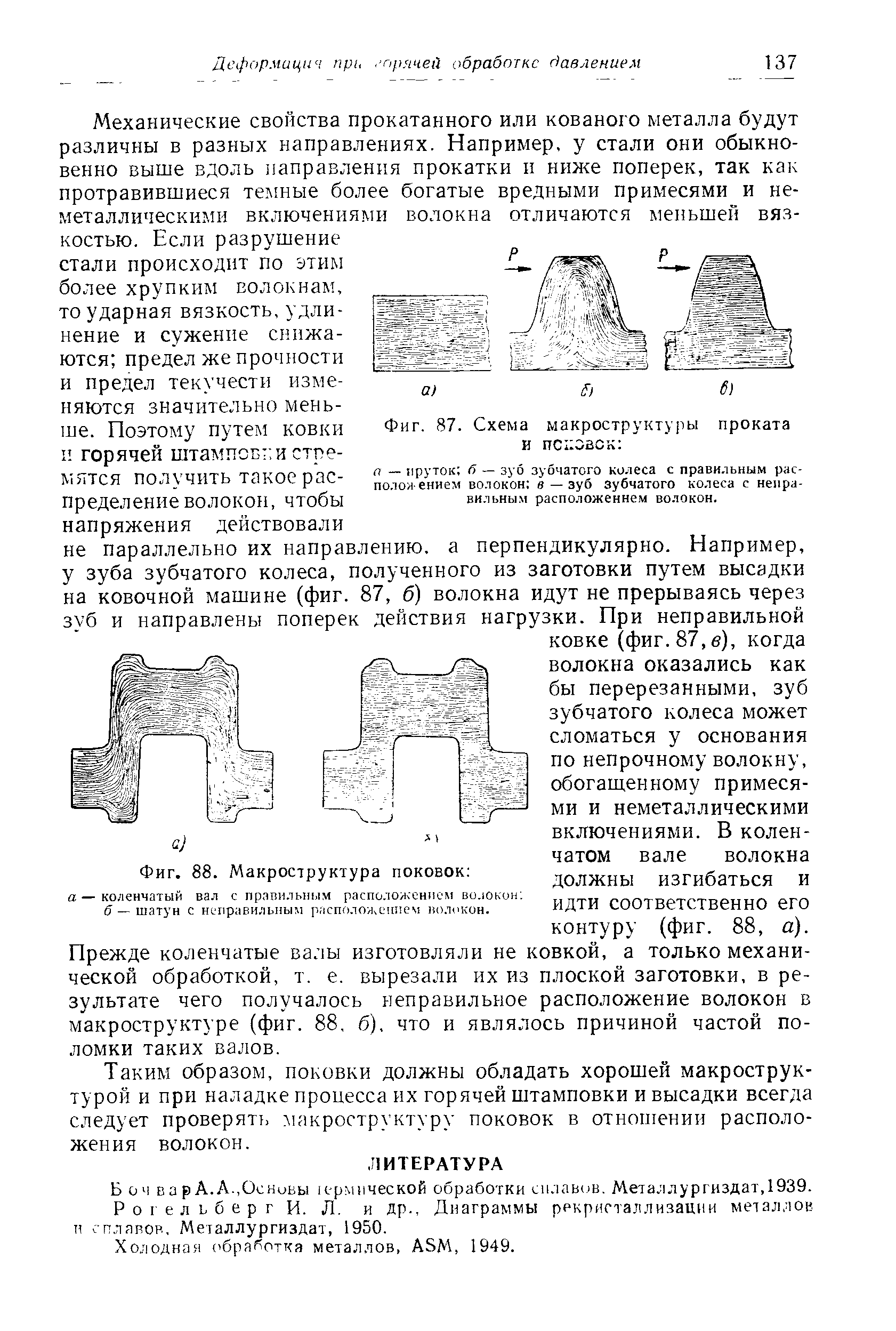

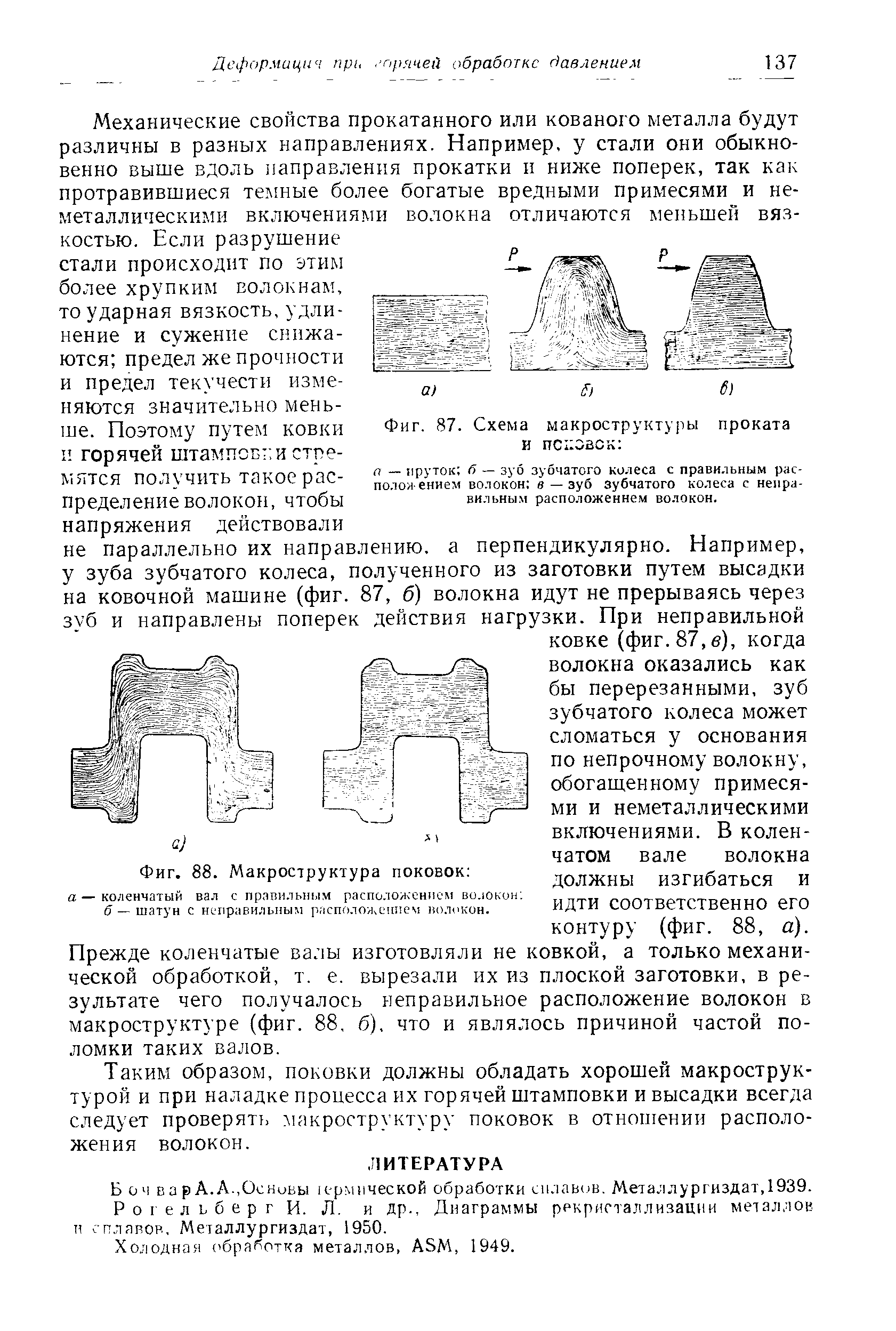

При горячей деформации сложных сплавов с двумя или несколькими фазами увеличивается взаимная растворимость фаз или процессы выделения из твердых растворов и т. д. Таким образом, по сравнению с механизмом холодной обработки горячая деформация осложняется рядом дополнительных изменений в структуре металла. Прокатка и ковка создают в стали и других сплавов волокнистое строение (рис. 4, а). Дендриты и крупные зерна литого слитка раздробляются с получением удлиненных осколков (волокон), направленных вдоль прокатки: междендритиые пространства, более богатые примесями и содержащие кристаллические включения, также деформируются и образуют волокна, которые при травлении макроструктуры быстрее поддаются окрашиванию.  Рисунок 4 - Схема макроструктуры проката и поковок: а — пруток; б — зуб зубчатого колеса с правильным расположением волокон; в — зуб зубчатого колеса с неправильным расположением волокон. Механические свойства прокатанного или кованого металла будут различны в разных направлениях. Например, у стали они обыкновенно выше вдоль направления прокатки и ниже поперек, так как протравившиеся темные более богатые вредными примесями и неметаллическими включениями волокна отличаются меньшей вяз костью. Если разрушение стали происходит по этим более хрупким волокнам, то ударная вязкость, удлинение и сужение снижаются; предел же прочности и предел текучести изменяются значительно меньше. Поэтому путем ковки и горячей штамповки стремятся получить такое распределение волокон, чтобы напряжения действовали не параллельно их направлению, а перпендикулярно. Например, у зуба зубчатого колеса, полученного из заготовки путем высадки на ковочной машине (рис. 4, б) волокна идут не прерываясь через зуб и направлены поперек действия нагрузки. При неправильной ковке (рис. 87, в), когда волокна оказались как бы перерезанными, зуб зубчатого колеса может сломаться у основания по непрочному волокну, обогащенному примесями и неметаллическими включениями. В коленчатом вале волокна должны изгибаться и идти соответственно его контуру (рис. 5, а). Прежде коленчатые валы изготовляли не ковкой, а только механической обработкой, т. е. вырезали их из плоской заготовки, в результате чего получалось неправильное расположение волокон в макроструктуре (рис. 5, б), что и являлось причиной частой поломки таких валов. Таким образом, поковки должны обладать хорошей макроструктурой и при наладке процесса их горячей штамповки и высадки всегда следует проверять макроструктуру поковок в отношении расположения волокон.  Рисунок 5 - Макроструктура поковок: а—коленчатый вал с правильным расположением волокон: б — шатун с неправильным расположением волокон. Холодная прокатка с обжатиями в 15% и выше создает предпочтительную ориентацию структуры листовой стали; все элементарные кубы поворачиваются своей диагональю вдоль направления прокатки. Наличие предпочтительной ориентации, так называемой текстуры деформации. 250. Металлургические процессы, протекающие при сварке плавлением Сварочная ванна представляет собой относительно небольшой объем перегретого выше температуры плавления расплавленного металла, находящегося в контакте, как правило, сверху, в передней части, с газовой атмосферой дуги, в хвостовой части со слоем расплавленного шлака, снизу и с боков - с твердым холодным основным металлом. Сварочная ванна образуется в результате расплавления и перемешивания основного и электродного (или присадочного) металлов. Химический состав сварочной ванны в первую очередь определяется составом электродной проволоки и основного металла в зависимости от доли его участия в шве. Доля участия основного металла определяется способом и режимом сварки и может изменяться от 0,15 до 0,6 для ручной сварки покрытыми электродами и автоматической под флюсом соответственно. Конечный состав шва устанавливается после протекания металлургических процессов на поверхностях и в объеме капель электродного металла и сварочной ванны в результате контакта с газовой и шлаковой фазами. Металлургические процессы в сварочной ванне развиваются в соответствии с основными закономерностями металлургии металлов. Особенности состоят, с одной стороны, в высокой скорости протекания процессов, обусловленной высокой температурой, с другой, - их незавершенностью вследствие кратковременности существования сварочной ванны. | ||||||||||||||||||||||||||||||||||||||||||||||||||||