технология конструкционных материалов. Вариант 47. Диаграмму изотермического превращения аустенита для стали У8, нанесите на неё кривую режима изотермической

Скачать 1.3 Mb. Скачать 1.3 Mb.

|

|

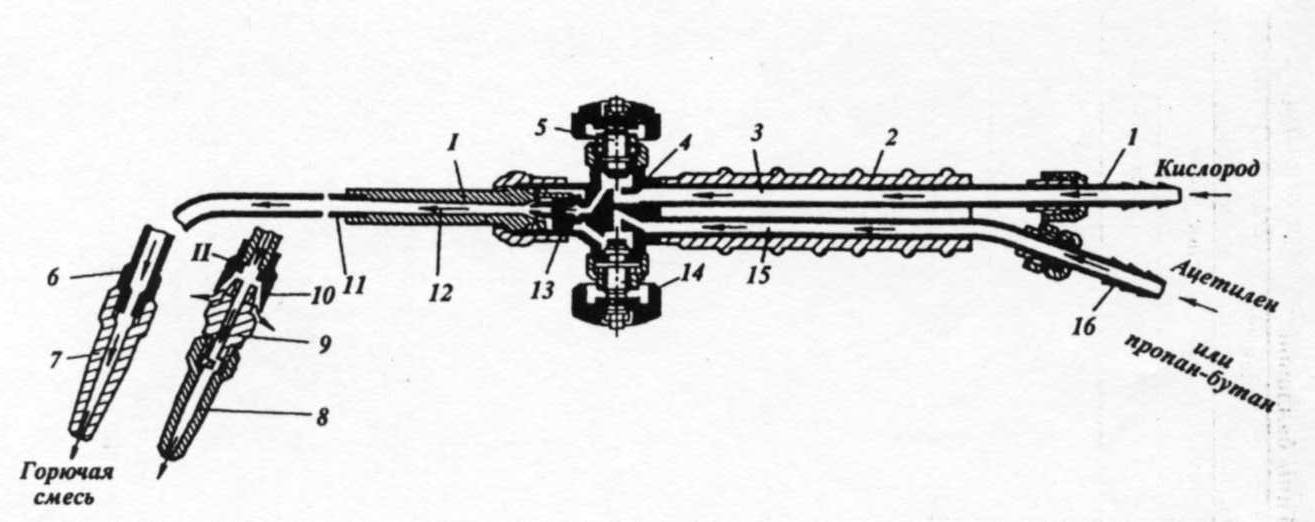

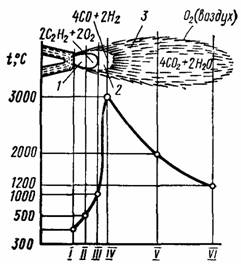

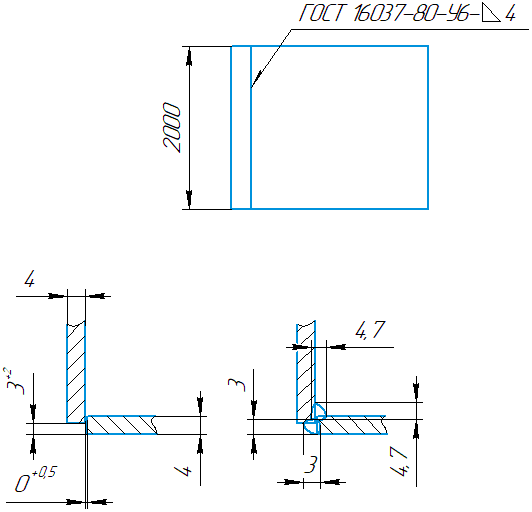

Горелка - это устройство, предназначенное для получения устойчиво горящего пламени необходимой тепловой мощности, размеров и формы. Конструкция горелок обеспечивает смешение горючих газов и кислорода в требуемых соотношениях и плавное регулирование мощности пламени и состава горючей смеси. Инжекторные горелкн. Кислород через ниппель 1 (рис. 7) инжекторной горелки проходит под избыточным давлением 0.1 ... 0.4 МПа и с большой скоростью выходит из центрального канала инжектора 13. При этом струя кислорода создает разрежение в ацетиленовых каналах, за счет которого ацетилен подсасывается (инжектируется) в смесительную камеру 12, откуда образовавшаяся горючая смесь направляется в мундштук 7 и на выходе сгорает. Инжекторные горелки нормально работают при избыточном давлении поступающего ацетилена от 0,001 МПа.  Рисунок 7 - Горелка инжекторная: 1-кислородный ниппель; 2- рукоятка; 3-кислородная трубка; 4-корпус; 5- регулирующий кислородный вентиль; 6-ниппель наконечника; 7-мундштук ацетиленовой горелки; 8-мундштук пропан-бутан-кислородной горелки; 9-штуцер; 10-подогреватель; 11-трубка для подачи горючей смеси; 12 -смесительная камера; 13-инжектор; 14- регулирующий вентиль горючего газа; 15-трубка для подачи горючего газа; 16-ниппель горючего газа; I- сменный наконечник для ацетиленкислородной горелки; II– то, же для пропан-бутан-кислородной горелки Повышение давления горючего газа перед горелкой облегчает работу инжектора и улучшает регулировку пламени, хотя при этих условиях приходится прикрывать вентиль горючего газа на горелке. Поэтому при использовании инжекторных горелок рекомендуется поддерживать перед ними давление ацетилена (при работе от баллона) в пределах 0,02 ... 0,05 МПа. Инжекторные горелки рассчитывают таким образом, чтобы они обеспечивали некоторый запас ацетилена, т.е. при полном открытии ацетиленового вентиля горелки расход ацетилена увеличивался бы по сравнению с паспортным для инжекторных горелок не менее чем на 15 %. Строение, температура и влияние сварочного пламени на расплавленный металл зависят от соотношения кислорода и ацетилена в горючей смеси. Горение ацетилена может быть представлено следующей реакцией, протекающей в две стадии: С2Н2 + 2,5О2 = 2СО2 + Н2О (пар) В первой стадии в горелку подают один объем ацетилена и один объем кислорода (С2Н2+О2=2СО+Н2). Во второй стадии за счет кислорода окружающего воздуха протекает реакция 2СО + Н2 + 1,5О2 = 2СО2 + Н2О В зависимости от соотношения кислорода и ацетилена в исходной горючей смеси различают три вида кислородно-ацетиленового пламени: - нейтральное, или нормальное восстановительное, пламя при соотношении О2:С2Н2 = 1:1,2; таким пламенем сваривают большинство металлов и сплавов; - науглероживающее пламя при соотношении О2:С2Н2<1, т. е. при избытке ацетилена. Ядро пламени при этом удлиняется по сравнению с ядром нормального пламени; пламя теряет резкие очертания. Такое пламя применяют при сварке чугуна и наплавке быстрорежущих сталей и твердых сплавов; - окислительное пламяпри соотношении О2:С2Н2>1,2, т. е. при избытке кислорода. Пламя при этом приобретает голубоватый оттенок, размеры ядра пламени уменьшаются; применяют при сварке латуней. На рис. 5 показана схема строения нормального сварочного пламени, образующегося при горении ацетилена. Пламя состоит из трех зон: ядра 1, восстановительной зоны 2 и окислительной зоны 3. Ядро пламени имеет вид усеченного конуса с округленным концом. Эта часть пламени состоит из смеси кислорода и раскаленных продуктов разложения ацетилена и кислорода (самая яркая часть пламени). В восстановительной зоне происходит выделение тепла в основном за счет окисления раскаленных частиц углерода в окись углерода. Наивысшая температура в этой зоне (до 3150°С) создается на расстоянии 3-5 мм от конца ядра пламени; эта зона имеет характерное синеватое свечение. Находящиеся в восстановительной зоне продукты горения ацетилена СО и Н2 нагревают и расплавляют металл; они также могут восстанавливать окислы, в том числе образующиеся при сварке окислы железа.  Рисунок 8 - Схема строения нормального ацетилено-кислородного пламени и график распределения температуры по его длине В окислительной зоне при избытке кислорода воздуха СО догорает в СО2 и Н2 в Н2О. Эта часть пламени имеет желтоватую окраску с красным оттенком. Газообразные продукты этой зоны обладают окислительной способностью. Однако они препятствуют контакту расплавленного металла с воздухом. Выборам электрода Св-А97 для сварки АЛ2 Диаметр электрода 3 мм Способ сварки – левый Принимаем напряжение дуги 19 В, ток 120 А  Рисунок 9 – Сварное соединение При наплавке размеры валиков рассчитывают по формуле Сварной валик b=2…4dэ = 3 3 = 9 мм hb=0,8…1,2dэ = 1 3 = 3 мм где - dэ – диаметр электрода, мм Ообщая площадь проплавленного металла шва FH = 0,75bhB =0,75 9 3= 20,25 мм2 Скорость подачи электрода рассчитывают по формуле  мм/мин мм/мингде р – коэффициент расплавления проволоки - плотность материала Для сварки в кислородно-ацетеленовом пламени коффициент Скорость перемещения присадочной проволоки при сварке находим по формуле  мм/мин мм/минГде н=р(1-) = 3,2(1-0,1)= 3,168 - коэффициент потерь металла, = 0,1…0,15 – коэффициент потерь металла на угар и разбрызгивание. Выбираем наплавку на обратной полярности Масса наплавки будет равна Длина дуги L = 1+223,140,5=7,28 мм Время горения дуги, ч  ч чПолное время сварки где Кп – коэффициент использования сварочного поста, для ручной сварки 0,5…0,55, для механизированных способов 0,6…0,7. Расход электроэнергии, кВтч, определяется по формуле  где UД– напряжение дуги, В; η– КПД источника питания сварочной дуги; WO– мощность, расходуемая источником питания сварочной дуги при холостом ходе, кВт; Т – полное время сварки или наплавки, ч. Значения η источника питания сварочной дуги и WO можно принять по таблице: Таблица 8 – Зависимость мощности от рода тока

3. Расход ацетилена: 300 л/ч 4. Выбираем универсальную горелку ГС-58 с номером наконечника №4. 5. Способ сварки левый, т.к. толщина свариваемых деталей не большая. Угол наклона горелки 7. Выберите и опишите методы контроля сварного соединения. Качество сварного шва проверяем капиллярным методом. Литература 1. Оськин В.А. Материаловедение. Технология конструкционных материалов: учеб. для вузов. /В. А. Оськин, В.В. Евсиков. – М. : КолосС, 2007. – Кн.1. – 447 с. 2. Материаловедение / Б. Н. Арзамасов [и др.]; под ред. Б. Н. Арзамасова, Г. Г. Мухина. – М. : Изд-во МГТУ им. Н. Э. Баумана, 2004. – 646 с. 3. Практикум по материаловедению и технологии конструкционных материалов / В. А. Оськин [и др.]; под ред. В. А. Оськина, В. Н. Байкаловой. – М. : КолосС, 2007. – 318 с. 4. Материаловедение. Технология конструкционных материалов: словарь терминов : учеб. пособ. для вузов. - М. : КолосС, 2007. – 55 с. 5. Сафронов В.Е. Технология конструкционных материалов и материаловедение: Электронный учебник МГТУ www.mt2.bmstu.ru/technjl.php 6. Коротких М.Т. Технология конструкционных материалов и материаловедение: Электронный учебник www.lokesnet.ru/.../840-materialovedenieknigi.html 7. Приходько В.М., Фатюхин Д.С. Библиотека учебно-методической литературы www.librery.tkm.front.ru 8. Егоров Ю.П., Хворова И.А. Материаловедение и технология конструкционных материалов btn.sfu-kras.ru/ebibl/umkd/12/usam.pdf 9. Информационная система «Единое окно доступа по образовательным ресурсам» http://window.edu.ru |