технология конструкционных материалов. Вариант 47. Диаграмму изотермического превращения аустенита для стали У8, нанесите на неё кривую режима изотермической

Скачать 1.3 Mb. Скачать 1.3 Mb.

|

|

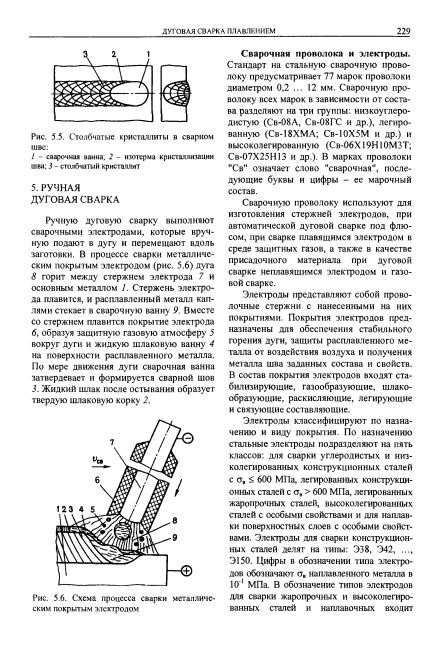

Взаимодействие расплавленного металла с газовой фазой определяется составом атмосферы дуги и химическими свойствами элементов, содержащихся в расплавленном металле. Атмосфера дуги состоит из смеси газов: 02, N2, Н2, СО, С02, паров: воды, металла и шлака. 02, N2, Н2 попадают в нее в основном из воздуха, а также из сварочных материалов (сварочной проволоки, покрытий электродов, флюсов и защитных газов). Дополнительным источником 02 и Н2 могут быть ржавчина, органические загрязнения и конденсированная влага на поверхности проволоки и свариваемого металла. С02 и СО образуются в результате разложения в дуге компонентов покрытий электродов и флюсов. В случае сварки в защитной атмосфере углекислого газа они составляют основу атмосферы дуги. Количественное соотношение и парциальное давление газов зависят от вида сварки и применяемого способа защиты сварочной ванны. При высокой температуре дуги основная часть газов диссоциирует и переходит в атомарное состояние. При этом их химическая активность и способность к растворению в расплавленном металле повышаются. Кислород, взаимодействуя с расплавленным металлом, в первую очередь окисляет элемент, составляющий его основу. В случае стали окисляется железо и образуются его оксиды. Оксид FeO растворяется в металле шва и окисляет примеси или легирующие элементы, обладающие большим химическим сродством к кислороду: Si, Mn, Ti, Cr, С и др. Оксиды этих элементов не растворимы в железе,- и их основное количество переходит в шлак. Оксид углерода выделяется из расплавленного металла в атмосферу. Азот растворяется в расплавленном металле. При содержании свыше предела растворимости азот образует химические соединения - нитриды. Нитриды могут образовываться также с легирующими элементами, входящими в состав сплавов (в стали нитриды титана и алюминия). Водород также растворяется в расплавленном металле. С рядом металлов (Ti, V, Nb и др.) водород образует химические соединения - гидриды. Взаимодействие расплавленного металла с газовой фазой может приводить к следующим отрицательным последствиям: "выгоранию" легкоокисляющихся элементов, а следовательно, к снижению их содержания в сварочной ванне по сравнению с содержанием в сварочной проволоке; снижению прочностных и главным образом пластических свойств при наличии в шве оксидов, нитридов и водорода (растворенного или скопившегося в микронесплошностях металла); образованию пор в шве вследствие задержки выхода пузырьков газов (N2, Н2, СО) в процессе кристаллизации сварочной ванны. Основные способы предотвращения отрицательного влияния газов: создание эффективной защиты дуги и сварочной ванны (покрытие электродов, флюсы, защитные газы, вакуум); тщательная очистка свариваемой поверхности, проволоки, прокалка сварочных материалов и осушка защитных газов; введение в состав сварочных материалов необходимого количества элементов-раскислителей, способных связать попавший в сварочную ванну кислород в нерастворимые оксиды (для стали Mn, Si, Ti); применение сварочных материалов с повышенным содержанием легкоокисляющихся элементов с учетом их выгорания при сварке. Взаимодействие расплавленного металла и шлака определяется составом шлака и условиями перераспределения растворимых соединений между контактирующими жидкими фазами. Шлаки образуются в результате расплавления покрытий электродов или флюсов. Они состоят из смеси оксидов, фторидов, хлоридов различных элементов и чистых металлов. В результате взаимодействия со шлаком происходят раскисление металла сварочной ванны, удаление вредных примесей путем связывания их в нерастворимые соединения и вывода в шлак, легирование шва определенными элементами для восполнения их выгорания при сварке или придания шву специальных свойств. При сварке сталей раскислителями служат Мn и Si, которые восстанавливают FeO, а их нерастворимые оксиды выводятся в шлак. Кроме того, марганец нейтрализует вредное действие растворенной в железе серы, связывая ее в нерастворимый и тугоплавкий сульфид MnS. Мелкие частицы нерастворимых оксидов и сульфидов остаются в металле шва в виде неметаллических включений. Однако их вредное влияние существенно меньше, чем FeO и FeS. Через шлак шов можно легировать различными элементами. Кристаллизация сварного шва начинается от границ оплавленного основного металла и протекает путем роста столбчатых кристаллитов к центру шва. При этом оси кристаллита, как правило, остаются перпендикулярными к поверхности движущейся сварочной ванны, в результате чего кристаллиты изгибаются и вытягиваются в направлении сварки (рис. 7). Вследствие дендритной ликвации примеси располагаются по границам кристаллитов, где они могут образовать легкоплавкие эвтектики и неметаллические включения. Это снижает механические свойства шва и в отдельных случаях может быть причиной образования горячих трещин.  Рисунок 7 - Столбчатые кристаллиты в сварном шве: 1 - сварочная ванна; 2 - изотерма кристаллизации шва; 3 - столбчатый кристаллит 349 Задача Таблица 4 – Исходные данные

Расшифруйте марки заданных материалов. Алюминиевый сплав. Алюминий и его сплавы широко применяют в промышленности в виде листов, труб и другого профильного материала. Сплавы алюминия имеют высокие механические свойства при малой плотности, что достигается легированием их марганцем (Mn), магнием (Mg), кремнием (Si), никелем (Ni), хромом (Сr) и другими элементами. Алюминиевые сплавы делят на две группы - деформируемые и литейные. Деформируемые, в свою очередь, подразделяют на неупрочняемые и упрочняемые термообработкой. К деформируемым неупрочняемым сплавам алюминия относят сплавы алюминия с Mg или Мn, а к термически упрочняемым - дюралюмины Д1, Д16 и сплавы АВ, АК и В-95. Из литейных сплавов наибольшее распространение получили силумины - сплавы алюминия с кремнием Si (4-12% Si). Литейные сплавы применяют для деталей, имеющих сложную конфигурацию. Оцените свариваемость материала Основной трудностью при сварке алюминия является образование на его поверхности оксидной пленки с температурой плавления 2050°С, которая затрудняет плавление металла и сплавление свариваемых кромок. Опишите процессы, происходящие в зоне шва и околошовной зоне. Оксидная пленка имеет плотность 3,85 г/см3 и остается на поверхности сварочной ванны. Другая трудность при газовой сварке алюминия заключается в том, что при нагреве алюминий не меняет цвет, и поэтому трудно уловить момент начала его плавления. Для этого требуются опыт и навык сварщика. Опишите особенности технологии и техники сварки данного материала. При газовой сварке алюминия необходимо учитывать низкую температуру плавления и высокую теплопроводность, что требует правильного выбора мощности сварочного пламени. При газовой сварке алюминия возникают также значительные остаточные напряжения и деформации, связанные с высокими значениями коэффициента теплового расширения этих сплавов. Диаметр присадочной проволоки выбирается в зависимости от толщины свариваемого металла: Таблица 5

Для газовой сварки алюминия и его сплавов согласно ГОСТ 7871-75 используют 11 марок присадочной проволоки: Св-А97, Св-А5с, Св-АМц, Св-Мг3, Св-АМг5, Св-АМг6, Св-АМг7, Св-АК3, Св-АК5, Св-АКЮ, Св-АК12. При сварке алюминия используется сварочная проволока Св-АК5. Сплавы алюминий-магний сваривают сварочной проволокой Св-АК5, Св-АКЮ, Св-АМг3, Св-АМг5, в качестве присадка используют проволоку Св-АМц и Св-АК5. Согласно ГОСТ 7871-75, применяют следующие диаметры сварочной проволоки: 0,8; 1,0; 1,2; 1,4; 1,6; 1,8; 2,0; 2,2; 2,5; 2,8; 3,0; 3,2; 3,5; 4,0; 4,5; 5,0; 5,5; 6,0; 7,0; 8,0; 9,0; 10; 11; 12 мм. Сварочная проволока должна иметь ровную, гладкую поверхность, без трещин, закатов и вмятин. Проволока поставляется в бухтах, масса бухты не должна превышать 40 кг. При сварке литейных алюминиевых сплавов применяют присадочной металл того же состава, что и основной. Основным видом соединений при газовой сварке деталей из алюминия и его сплавов являются стыковые соединения. Применение тавровых, угловых и особенно нахлесточных соединений не рекомендуется. Зазор между свариваемыми деталями следует устанавливать, руководствуясь данными, приведенными в таблице. Таблица 6

Стыковые соединения деталей толщиной до 4 мм выполняют без скоса кромок, с зазором между ними от 0,5 до 2 мм. При толщине металла свыше 5 мм обязательно делается V-образный скос кромок (угол 30-35° с каждой стороны). При толщинах свыше 12 мм рекомендуется двусторонняя Х-образная разделка кромок (угол 30-35° с каждой стороны). Разделку кромок осуществляют механическим способом. Кромки свариваемых деталей и присадочный материал перед сваркой необходимо тщательно очистить от грязи и масла напильником или металлической щеткой на ширину 30-40 мм с каждой стороны шва и обезжирить. Присадочную проволоку и свариваемые кромки промывают в течение 10 мин в щелочном растворе, составленном из 20-25 г едкого натра и 20-30 г углекислого натрия на 1 дм3 воды при температуре 65°С с последующей промывкой в проточной воде. После этого кромки и присадочную проволоку травят в течение 2 мин в 25%-ном растворе ортофосфорной кислоты или в 15%-ном растворе азотной кислоты. После травления детали и проволоку промывают в горячей, а потом в холодной воде и протирают ветошью. Для удаления оксидов алюминия из сварочной ванны, а также облегчения разрушения оксидной пленки при газовой сварке алюминия и его сплавов применяют флюсы. Флюсы содержат легкоплавкие смеси хлористых соединений, щелочных и щелочноземельных элементов, к которым добавляют небольшое количество фтористых соединений. Флюсы наносят на свариваемые кромки или нагретую сварочную проволоку в виде порошка или пасты, приготовленной на воде или спирте. Для разведения флюса применяется фарфоровая, стеклянная или эмалированная посуда, разводят флюс в необходимом количестве из расчета хранения его 4-5 ч. Более длительное хранение флюса в разведенном состоянии снижает его активность. Флюс на проволоку и кромки наносят чистой кистью или конец присадочной проволоки погружают в разведенный флюс. Флюс наносят тонким слоем на подготовленные кромки детали и на прилегающие к шву поверхности на расстояние, равное трехкратной ширине шва. Содержащиеся во флюсах фтористые соединения растворяют в расплавленном состояний оксид алюминия. Хлористые соли лития отнимают кислород от оксида алюминия. Все флюсы для сварки алюминия, особенно те, которые содержат хлористый литий, очень гигроскопичны, поэтому их хранят в герметически закрытых банках и открывают лишь перед употреблением. При выполнении прихватки флюс наносят только на присадочный металл. После сварки остатки флюса необходимо удалять с поверхности шва и прилегающей к нему зоне для предотвращения коррозии сварного соединения. Сварные швы очищают металлической щеткой с последующей промывкой 2%-ным раствором азотной кислоты, затем горячей водой и просушкой. При газовой сварке алюминия и его сплавов пламя берется нормальное. Избыток кислорода и горючего газа не допускается, так как свободный кислород окисляет алюминий, а избыток горючего газа приводит к сильной пористости шва. Мощность сварочного пламени выбирается из расчета расхода ацетилена 75 дм3/ч на 1 мм толщины свариваемого изделия. Расход ацетилена в зависимости от толщины свариваемого металла приведен ниже: Таблица 7

Газовую сварку выполняют восстановительной зоной пламени, расстояние от конца ядра до свариваемой поверхности 3-5 мм. Сварку ведут левым способом. Угол наклона мундштука горелки к поверхности свариваемого металла в начале сварки должен составлять почти 90°, а затем по мере прогрева свариваемых деталей угол устанавливается в зависимости от их толщины. Мундштук горелки располагают под углом 20-45° к свариваемой поверхности. Угол наклона присадочной проволоки во всех случаях составляет 40- 60° к свариваемой поверхности. Виды поперечных колебаний мундштука горелки и сварочного прутка зависят от толщины свариваемого металла. При газовой сварке деталей из алюминиевых сплавов толщиной до 3 мм поперечных колебаний не делают, а при. больших толщинах в процессе сварки горелки выполняют различные поперечные колебания. При сварке алюминиевых деталей свыше 5 мм применяют правый способ сварки. При газовой сварке алюминия необходимо стремиться к тому, чтобы сварка выполнялась только в нижнем положении. Сварку листов необходимо начинать, отступив от края на 50-100 мм, с последующей заваркой оставленного участка в обратном направлении. Сварочный процесс должен выполняться непрерывно, отрыв сварочного пламени от ванны расплавленного металла не допускается. Свариваемые детали толщиной более 10 мм перед сваркой рекомендуется подогревать до температуры 300-350°С. Подогрев осуществляется в электрических, газовых печах или газовыми горелками. Литые детали из алюминиевых сплавов сваривают с общим подогревом до температуры 250°С, отливки из силумина - до температуры 350-400°С. При заварке трещин концы их засверливают, разделывают до определенного угла и заваривают от середины к краям. Длинные трещины заваривают обратноступенчатым способом. Выберите и обоснуйте метод сварки. Выбираем газовую сварку 6. Произведите расчёт режимов, подготовку кромок шва, выберите оборудование для сварки с указанием основных характеристик. |