ДП Пагануции В.Б. (5). Дипломный проект специальность 5В072900 Строительство Караганда 2020

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

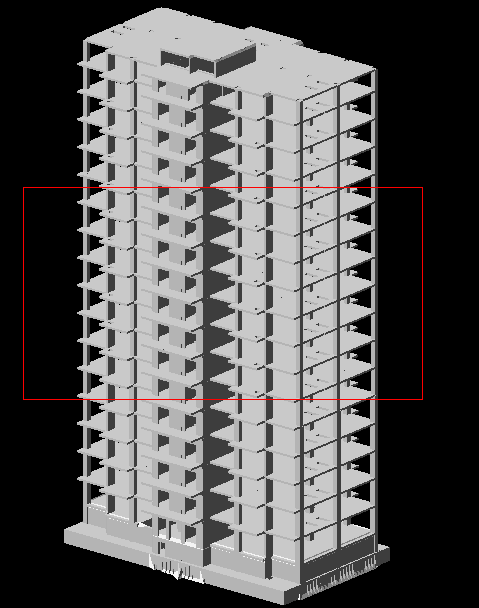

Несущая способность сваи с учетом коэффициента надежности: F d =1065/1.4=760.71кН= 76т Несущая способность с учетом набухания грунта: F d=760.71/2=380.355кН= 38т 2.5 Конструирование фундамента Конструктивно и в целях уменьшения общей и неравномерной осадки здания принимаем комбинированный свайно-плитный фундамент (КСП). Фундаменты – свайные, с монолитной железобетонной плитой толщиной 1000 мм размером 29х17м, из бетона кл. В25, W6 .Сваи приняты по ГОСТ 19804.1-91 и СТ РК 939-92: С9-30. 2.6 Расчет осадки фундамента Расчет осадки производим по МСП 50-102-2003 «Проектирование и устройство свайных фундаментов». Расчет осадки комбинированных свайно-плитных фундаментов. Метод расчета осадки таких КСП основан на совместном рассмотрении жесткости свай и плиты. Когда в работу включается плита, приблизительно принимаем 85% общей нагрузки на сваи, на плиту - 15%. Расчет осадки КСП фундамента производят на основе определения частных значений жесткости всех свай и ростверка, коэффициента их взаимодействия и коэффициента жесткости всего фундамента: а) жесткость всех свай Кp определяют по формуле  (2.4) (2.4)где  (2.5) (2.5)n- общее число свай в фундаменте; n=A/a2 (2.6) n=493/0,81=608 Rs- коэффициент увеличения осадки по таблице 7.19 МСП 50-102-2003, 11,34. Еsl- модуль деформации грунта на уровне подошвы сваи, кПа Is- коэффициент влияния осадки для жесткой сваи:  (2.7) (2.7) Определяем жесткость одной сваи по формуле 2.5:  т/м т/мОпределяем жесткость всех свай по формуле 2.4:  т/м т/мб) жесткость плиты  (2.8) (2.8)где Es- средний модуль деформации грунта на глубине до В, м (В - ширина плиты), кПа; А- площадь плиты ( v- коэффициент Пуассона грунта; mo-коэффициент площади, зависящий от отношения L/B по [13], 0,86.  т/м т/мв) общую жесткость КСП фундамента Кf=Kр+Кс (2.9) Кf=155580,6+33462,83= 189043,43 т/м г) предельно допустимую деформацию КСП фундамента вычисляем по формуле:  (2.10) (2.10) Предельно допустимая деформация оснований равна 18 см приложение МСП 50-101-2004. 9,38см < 18см условие выполняется д)Расчетная нагрузка на сваю из отношения:  (2.11) (2.11) 29,37т < 38 т условие выполняется. 3 Расчет и конструирование 3.1 Расчет плиты перекрытия 16-ти этажного жилого дома Расчет плиты перекрытия 16-ти этажного жилого дома 16-этажное здание с монолитным каркасом и размером в плане 28×16м. Колонны, диафрагмы жесткости, покрытия и перекрытия монолитные. Коэффициент надежности по ответственности для II уровня- γn=0,95. Снеговой район – III=100 кг/м2. Расчетная схема каркаса здания выполнена в ПК Лира, и представлена на рисунке 3.1.  Рисунок 3.1 Расчетная схема каркаса здания 3.2 Сбор нагрузок Сбор нагрузок выполнен в соответствии СНиП 2.01.07-85*«Нагрузки и воздействия» и представлен в таблице 3.1. Таблица 3.1 - Сбор нагрузок

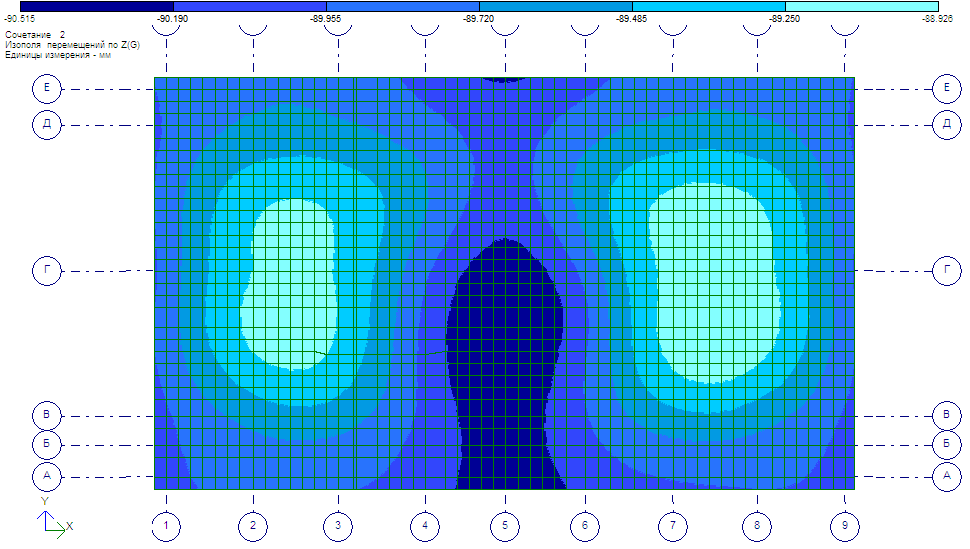

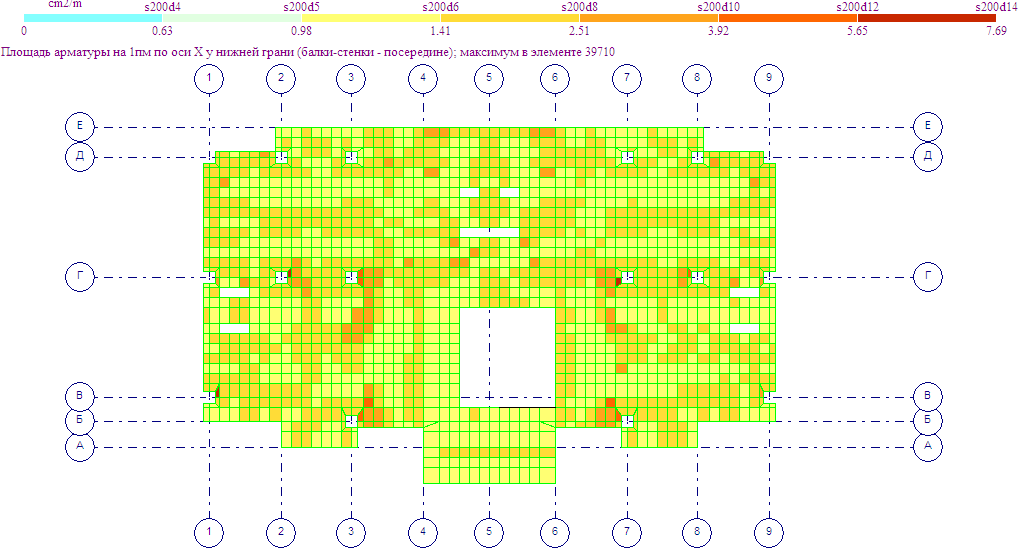

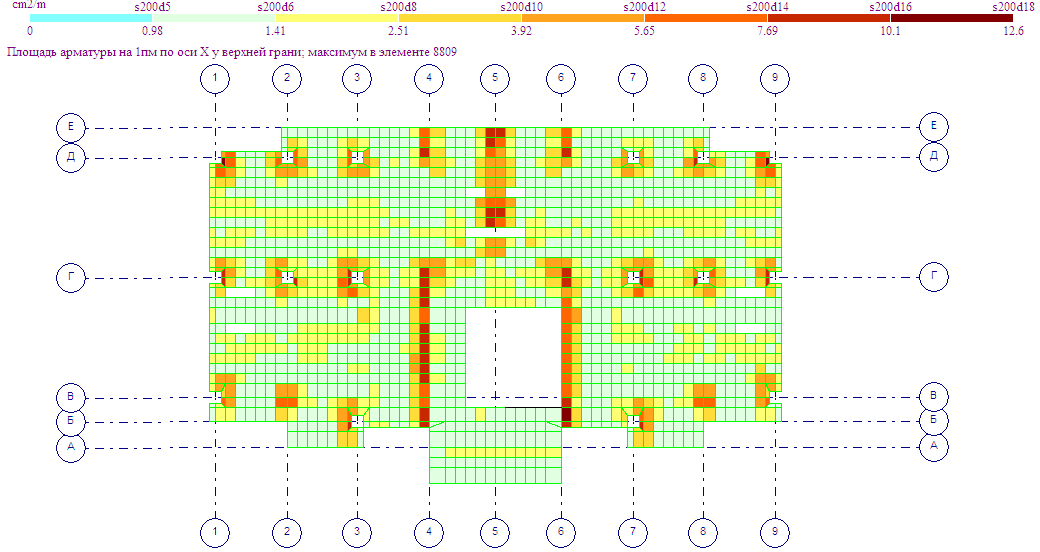

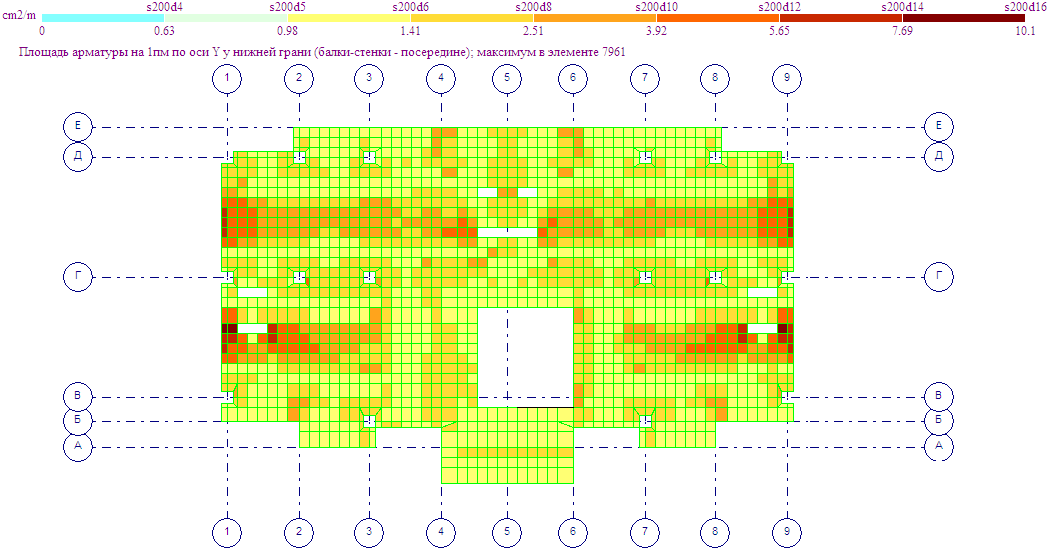

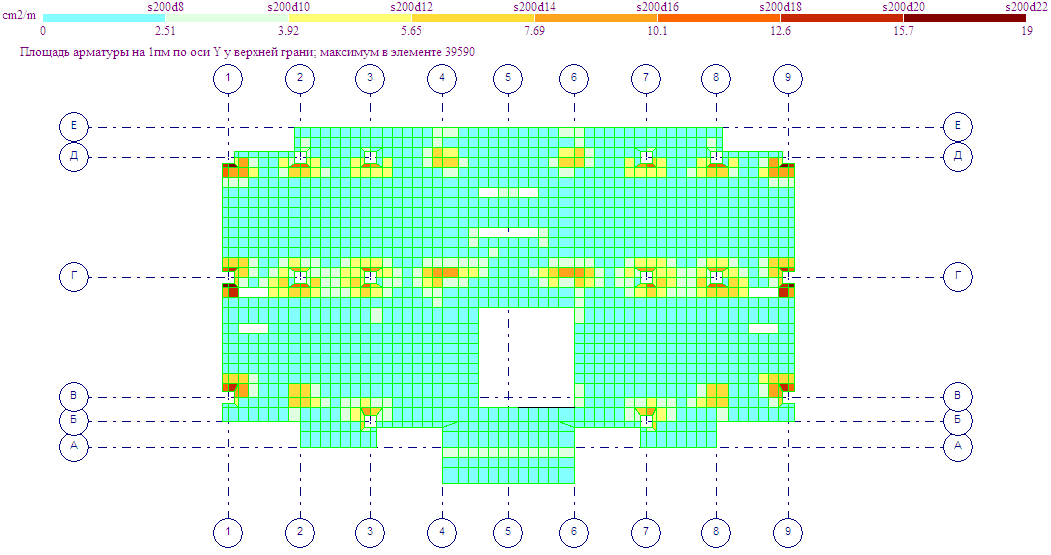

Стены внешние до 13-ого этажа: 1800×3×1,1×0,25 + 0,1×3×100×1,2 + 0,12×3×1,1×1800=2,234 т/м.; Стены внешние до 16-ого этажа: 1800×3×1,1×0,25 + 0,1×3×100×1,2 + 0,01×3×1,1×2700= 1,61 т/м.; Перегородки из пенобетона толщиной 120 мм: 0,12×800×2,7×1,1+2×0,005×1800×2,7=0,339 т/м.; Перегородки из кирпича в с/у: 0,12×2,7×1800×1,1 + 0,005×2×1800×1,1×2,7=0,695 т/м.; Перегородки из пенобетона межквартирные 200 мм: 0,2×2,7×800×1,1 + 0,005×2×1800×1,1×2,7=0,0529 т/м.; Ограждение балконов: 1,2×0,12×1800×1,1=0,258 т/м.; Стены чердака: 0,25×1800×1,1×2,2+0,1×2,2×100×1,2+0,01×2,2×1,1×2700=1,18 т/п.м.; Парапет: 0,8×1800×0,25×1,1=0,396 т/п.м.; Облицовка из кирпича монолитных стен: 0,12×1,1×1800+100×0,1×1,2=0,25 т/м2; Облицовка из керамогранита монолитных стен: 0,01×2700×1,1+100×0,1×1,2=0,042 т/м2 3.3 Статический расчет плиты перекрытия на отметке 12.000. Результаты статического расчета выполнены в ПК Лира и представлены на рисунке 3.2  Рисунок 3.2 Изополя перемещений по Z. 3.4 Расчет плиты перекрытия на отметке 12.000. Расчет плиты и подбор арматуры выполнен в программе ЛирАрм и представлен на рисунках 3.3… 3.6. По результатам расчета принимаем нижнюю и верхнюю сетку в продольном и поперечном направлении Ø12 с шагом 200мм. В листах сопряжения плиты с колонной и диафрагмой жесткости укладываем дополнительную верхнюю сетку Ø12 с шагом 200мм. В пролетах плиты укладываем дополнительную нижнюю сетку Ø12 с шагом 200мм.  Рисунок 3.3 Арматура по оси Х у нижней грани  Рисунок 3.4 Арматура по оси Х у верхней грани  Рисунок 3.5 Арматура по оси Y у нижней грани  Рисунок 3.6 Арматура по оси Y у верхней грани 4 Технология и организация строительного производства 4.1 Общие указания к проведению работ Механизированная разработка и переработка грунта.Комплексно-механизированный процесс, включает снятие плодородного слоя, отрывку котлована с вывозом грунта и доработку грунта под основание фундамента. Работы осуществляются в 1 захватку. Для срезки растительного слоя грунта применяем бульдозером марки YTN-T140N. Грунт перемещаем в штабель, часть его консервируется для последующего использования при озеленении площадки, остальная часть окучивается, затем экскаватором марки ЭО-6121 загружается в автосамосвалы КрАЗ-256 и вывозится в отвал. Грунт разрабатывается одноковшовым экскаватором Э-6121 с объемом ковша 0,65 м3. Процесс разработки грунта экскаватором складывается из последовательно чередующихся операций в 1 цикле: резание грунта и заполнение ковша, подъем ковша с грунтом, поворот платформы экскаватора вокруг оси к месту выгрузки, выгрузки грунта из ковша, обратный поворот экскаватора, опускание ковша. Недобор грунта разрабатывается бульдозером YTN-T140N. После погружения свай подъём грунта происходит неравномерно, поэтому дно котлована необходимо зачистить вручную под отметку низа бетонной подготовки. Обратную засыпку пазух осуществляют бульдозером YTO T140N после устройства фундаментной плиты. Погружение железобетонных свай квадратного сечения.Работы ведутся в 2 захватки. Забивка осуществляется по рядовой схеме. До начала работ площадка освобождается от посторонних предметов, уклон ее не должен быть более 3о, точки погружений свай, обозначаются металлическими штырями (обрезками арматуры) или деревянными колышками. При погружении свай в котловане должен быть устроен съезд с уклоном не более 10о Сваи до погружения нумеруют масляной краской. Для определения величины отказа их размечают по длине от острия к голове. Длина острия в общей длине не учитывается. Нижняя часть сваи размечается через 0,5-1,0 м. а верхняя (1,0-1,5 м) - через 10 см. Забивка свай начинается с того, что копер с опущенным в нижнее положение молотом перемещают к месту погружения сваи и после выверки правильности положения его направляющей по вертикали или с требуемым наклоном закрепляют неподвижно на рельсах с помощью специальных натяжных скоб. После этого молот поднимается по направляющим и закрепляется в верхнем положении, подтягивают и закрепляют сваю на копер. Убедившись в правильности установки сваи, опускают на ее голову молот вместе с наголовником и начинают забивку. Под действием массы молота свая погружается в грунт. Для обеспечения правильного направления сваи первые удары производят с небольшой глубины подъема молота, как правило не больше 0,4- 0,5 м . Во избежание отклонения свай их забивают на глубину 1- 1,5 м . В начале погружения необходимо отсчитывать число ударов на каждый метр погружения сваи, отмечая при этом среднюю высоту падения ударной части подвесного молота одиночного действия. Замеряют время действия молота, расходуемое на каждый метр погружения сваи, число ударов в мин. Отказы измеряют с погрешность не более 1 мм. Сваи, не давшие контрольного отказа после перерыва продолжительностью в 3-4 дня, подвергают контрольной добивке, [19]. Если глубина погружения не достигла 85% проектной, а на протяжении трех последовательных залогов получен расчетный отказ, выясняют причины этого явления и согласовывают с проектной организацией порядок дальнейшего проведения свайных работ. Для определения несущей способности проводят динамические испытания свай. При динамическом испытании определяют несущую способность сваи в зависимости от энергии удара свайного погружателя при ее забивке. Отказы при этом устанавливают с помощью отказомеров. Подача свай осуществляется краном на гусеничном ходу ДЭК 800, погружение -дизель-молотом D19-42 на базесваебойной установкиС-1048. Срубка оголовков производится отбойным молотом MO-1В с компрессором XAS 67, используется газовый резак РСТ-2А. Устройство монолитного ростверка. До начала устройства монолитного ростверка должны быть обозначены места складирования арматурных сеток и укрупнения опалубки, подготовлена монтажная оснастка и приспособления; завезены арматурные сетки, каркасы и комплекты опалубки в количестве, обеспечивающем бесперебойную работу не менее, чем в течение двух смен; составлены акты приемки свайного поля; выполнена бетонная подготовка под фундамент; подключены электросварочные аппараты; произведена геодезическая разбивка осей и разметка положения фундаментной плиты в соответствии с проектом; на поверхность бетонной подготовки краской нанесены риски, фиксирующие положение рабочей плоскости щитов опалубки. Конструкции опалубки подаются на дно котлована с помощью самоходного автомобильного крана МКАЗ-10. Опалубка применяется горизонтально- перемещаемая рамочной конструкции, проектном положении закрепляется с помощью подкосов, хомутов и схваток. Перед установкой опалубки выполняют проверку разметки по осям и отметкам. После - укладывают арматуру. Укладка бетона в опалубку фундаментной плиты выполняется с помощью бетононасоса P715 TDTE. Гидроизоляция ростверка. Поверхность очищают сжатым воздухом, пескоструйным аппаратом, металлическими щетками от грязи, пыли, жирных пятен. Выбоины, раковины, глубокие трещины и др. дефекты на поверхности заделывают и зачищают. Нанесение окрасочной гидроизоляции начинается с огрунтовки поверхности. По высохшей грунтовке наносят за 2-3 приема гидроизоляцию толщиной до 4 мм, средствами малой механизации. Нанесение окрасочной гидроизоляции предпочтительно осуществлять полосами с нахлесткой 1 полосы на другую. Возведение надземной части здания. Устройство монолитных стен и перекрытий в опалубке. Производство работ осуществляется по захваткам, в соответствии со схемами монтажа в следующей последовательности: - подготовительные работы; - устройство арматурного каркаса; - монтаж опалубки; - бетонирование; - демонтаж опалубки. Погрузо-разгрузочные работы, арматурные и опалубочные работы выполняются башенным краном КБ 405. Подача бетонной смеси производится при помощи автобетононасоса и «Пуцмайстер-P715TE». Монтаж вентблоков, труб мусоропровода, маршей осуществляют после определения их проектного положения путем разметки и нанесения рисок. Каменная кладка наружных стен и перегородок .Возведение кирпичной, каменной кладки допускается при 100% наборе прочности бетона, производится с подмостей. Места прохода людей в пределах опасных зон ограждаются. Входы в строящееся здание должны быть защищены сверху навесом под углом 20° к горизонту. До начала производства работ по каменной кладке необходимо: - закончить работы по устройству 3-го перекрытия над этажом; - выполнить обратную засыпку пазух котлована; -подготовить к работе необходимые монтажные приспособления, инвентарь, инструменты. Ведение кирпичной кладки предусматривается с инвентарных подмостей, неинвентарных деревянных подмостей, выполненных по месту, консольных лесов. Материалы на рабочих подмостях размещаются в соответствии со схемой организации рабочего места каменщика и не превышают 250 кг/м. Запрещено перегружать и загромождать подмости, а также складировать материалы на переходные щиты между подмостями. При перемещении и подаче на рабочее место краном камней применяют поддоны и грузозахватные устройства. По вертикали работы производят на одном ярусе. Кладка стен в пределах этажа выполняется в два яруса по высоте, каждый выше уровня рабочего настила на 0,7 м. Вертикальность граней и углов стен из кирпича, горизонтальность ее рядов необходимо проверять не менее двух раз на каждом ярусе кладки (через 0,5-0,6 м) с устранением обнаруженных отклонений в процессе возведения яруса. Не допускается кладка стен в положении "стоя на ней". Зазор между стеной возводимого здания рабочим настилом должен быть не более 50 мм. Устройство кровли. Сначала выполняются работы по устройству пароизоляции и теплоизоляции кровли. Затем производится непосредственно устройство рулонной кровли. Основанием служит стяжка. В ней через 6 мпредусматриваются температурные швы. Их выполняют закладкой при изготовлении стяжки досок или реек толщиной 10 мм с последующим их удалением и заполнением битумной мастикой. Рулонные материалы для обеспечения плотного примыкания к основанию или нижерасположенным слоем и исключения вспучивания должны выдерживаться в раскатанном состоянии в течении 20- 24 часов. При положительной температуре или как минимум должны быть перемотаны. Процесс перемотки сочетается с очисткой рулонного кровельного материала от посыпки. Укладке рулонного ковра предшествует очистка основания от пыли, песка, камней и т.д. Огрунтовка и наклейка рулонного ковра должны производится по сухому основанию. Огрунтовку выполняют полосами шириной 3-4 м. Рулонные материалы наклеивают при 1 =0,02 перпендикулярно коньку. Начинают наклейку с дополнительных слоев, которые укладывают в местах повышенного износа. Отделочный цикл. Установка дверных блоков. Дверные блоки устанавливают в дверные проемы уже готовые и собранные в единый дверной пакет. Дверные косяки устанавливают в проем на дверных площадках и добиваются плотного примыкания дверной коробки по периметру. Прибивают дверную коробку по периметру в специально установленные в перегородках деревянные бруски. Установка оконных стеклопакетов.Окно расстекляют: снимают створки, извлекают стеклопакеты с глухих частей окна. Подготавливают раму: просверливают отверстия для анкеров, если рама состоит из двух частей, их скрепляют. На четверти проёма наклеивается герметизирующая лента. В подготовленный проем, вставляется оконная рама и закрепляется на анкерные болты или монтажные пластины. Зазоры между стеной и рамой запениваются монтажной пеной. Пена должна наноситься равномерно и заполнять все выемки и полости проема, причем необходимо брать во внимание степень расширения пены. Отлив крепится саморезами к подставочному профилю. Подоконник вырезается под проем и крепится к окну, проем под подоконником запенивается. В качестве откосов используется сэндвич-панель или пластиковые откосы. В оконную раму устанавливают стеклопакет и вешают створку. Рама моется чистящим средством для ПВХ - космофен. Швы между откосами и окном замазываются жидким пластиком Штукатурка цементно-известковым раствором по камню и бетону. Перед нанесением раствора производят набивку полос штукатурной сетки в местах примыканий, насечку бетонных поверхностей. Раствор наносят на поверхности с разравниванием и затиркой накрывочного слоя. Откосы и ниши отпления оштукатуриваются. Раствор подаётся при помощи растворонасоса. Производится оклейка высококачетвенными обоями. Отделка стен плиткой. Отделку помещений плитками осуществляют в условиях, исключающих повреждение покрытия в ходе выполнения последующих строительных процессов. Стены выравнивают путем оштукатуривания обычным способом. Непосредственно перед облицовкой плитками поверхность очищают от загрязнения, жировых пятен. После очистки поверхности ее провешивают для определения отклонения от вертикали и горизонтали, затем проводят окончательную выверку и устанавливают маячные плитки на расстоянии 100-200 см друг от друга, выверяя уровнем и отвесом. Облицовку выполняют снизу вверх горизонтальными рядами с соблюдением вертикальности и горизонтальности швов. Окраска стен, потолков. Малярные работы выполняют после окончания всех строительных работ, монтажных и отделочных, при которых возможно повреждение малярной отделки. До малярных работ производят остекление, монтируют и опробуют отопительную и водопроводную систему. Малярную отделку внутри помещения выполняют при температуре не ниже 10С° и влажности до 70%.Подлежащие отделке конструкции должны иметь влажность до 6%. Окрасочные составы представляют собой однородную массу без комков и по цвету соответствующую эталонам колерной книжки. Перед использованием составы тщательно перемешивают. Окраску производят механическим способом с помощью краскопультов, а в труднодоступных местах используют валики и кисти. Если окрашивают несколько слоев, то нанесение последующего слоя после высыхания предыдущего. Для перемешивания красок используется малярная станция. Настилка линолеума. Пол подметают. Рулоны раскатывают, выдерживают в теплом помещении трое суток, затем раскраивают (прирезают по контуру помещения). Припуски на усадку (10 мм) при оставляют со всех сторон. Полотна расстилают на полу и выдерживают в течение 15-20 дней. Линолеум расстилают, кромки прирезают. Стыки полотен приклеивают. Устанавливают плинтусы. Устройство плиточных полов. Керамическую плитку размером 100 х 100 и 150 х 150 укладывают на стяжку из цементно-песчаного раствора, основание предварительно очищают и обильно смачивают, плитки сортируют по размерам, также смачивают водой. поле подготовки основания приступают к его разметке и установке маяков. Уровень постели из раствора должен быть выше на 2...3мм необходимого, чтобы плитку можно было осадить легкими ударами лопатки. После окончания настилки покрытия по всей длине на плитки укладывают отрезок доски 50- 70 си и ударами молотка по ней осаживают плитки до уровня пола, тем самым выравнивая и поверхность. Штукатурка цементно-известковым раствором по камню и бетону. Перед нанесением раствора производят набивку полос штукатурной сетки в местах примыканий, насечку бетонных поверхностей. Раствор наносят на поверхности с разравниванием и затиркой накрывочного слоя. Откосы и ниши отпления оштукатуриваются. Раствор подаётся при помощи растворонасоса. Производится оклейка высококачетвенными обоями. 4.2Разработка технологической карты на возведение монолитного каркаса 4.2.1 Определение объемов работ надземной части здания В состав работ по возведению монолитного железобетонного каркаса здания входит: -установка диафрагм жесткости; -вязка и установка арматурных каркасов; -установка опалубки для перегородок и колон; -бетонирование перегородок и колон; -установка лестничных площадок и маршей; 4.2.2Подбор машин и механизмов для производства работ Определение требуемых параметров крана. Монтажный вес - Qм Рабочий вылет - Rп Высота подъёма - Нм Выбор крана для каждого монтажного потока производят по техническим параметрам. Многоэтажные жилые здания целесообразно монтировать башенными кранами. Для них определяют высоту подъема крюка Hм,рабочий вылет –Rп , требуемую грузоподъемность Q. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||