Дипломный проект тема Техническое обслуживание приборов безопасности в процессе эксплуатации локомотива

Скачать 137.36 Kb. Скачать 137.36 Kb.

|

|

Министерство образования и науки Алтайского края Краевое государственное бюджетное профессиональное образовательное учреждение «Барнаульский лицей железнодорожного транспорта» УТВЕРЖДАЮ Зам. директора по УПР ________________Л.Г.Фомина «______»______________ 2023г. ДИПЛОМНЫЙ ПРОЕКТ Тема Техническое обслуживание приборов безопасности в процессе эксплуатации локомотива____________________________________ ____________________________________________________________ __________________________________________________________________ Узел Блокировочное устройство №367М Обучающегося Солуянова Тимура Илхомовича__________________________ __________________________________________________________________ Группа № МЛ-211_________ Профессия 23.01.09. Машинист локомотива (тепловоз)

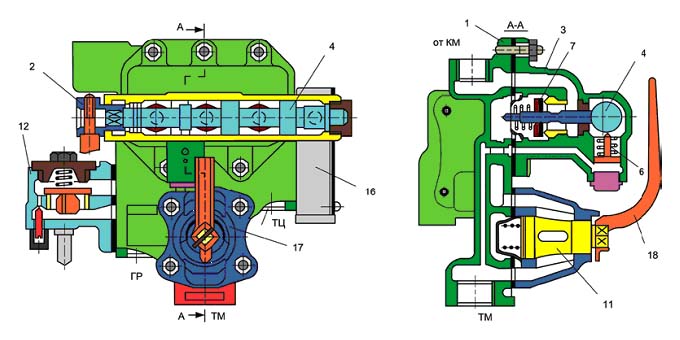

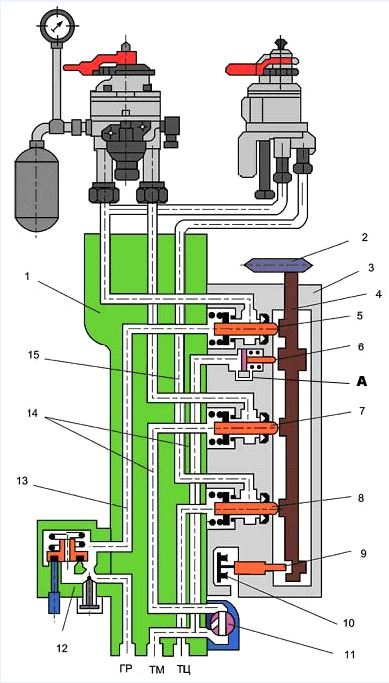

г. Барнаул, 2023 Содержание Введение Глава 1. Устройство, техническая характеристика и параметры системы (узла). 1.1 устройство и принципы работы системы; 1.2 конструкции основных сборочных единиц системы; 1.3 конструктивные особенности системы; 1.4 назначение, расположение, обозначение в схеме, технические данные узла (конструкция узла; работа, смазка, охлаждение); 1.5 техника безопасности при эксплуатации системы (узла). Глава 2. Техническое обслуживание и ремонт системы (узла). 2.1 возможные неисправности системы (узла); 2.2 текущее обслуживание узла ТО-1, ТО-2, ТО-3/ТР-1; 2.3 требования к содержанию защитных средств по пожарной и электробезопасности, порядок их применения. 2.4 локомотивные устройства безопасности их виды и назначение; 2.5 техника безопасности при обслуживании системы (узла). 2.6 действия локомотивной бригады при возникновении нестандартной ситуации. Графическая часть узла (формат А3). Заключение. Список использованных источников. Приложение. Введение Железные дороги - oдна из важнейших составных частей материально-технической базы экономики страны. Материально-техническая базa транспортной системы представляет собой совокупности путей сообщения, транспортных узлов, подвижных и станционных технических средств, погрузочно-разгрузочных устройств предприятий народного хозяйства. Основные задачи железнодорожного транспортa - своевременное, качественное и полное удовлетворение потребностей народного хозяйства и населения в перевозках, повышение экономической эффективности его работы, безопасность движения на единицу перевозок, повышение скорости и сроки доставки грузов, надежность технических средств. К наиболее важным показателям надежности технических средств относятся: безопасность в эксплуатации, долговечность, сохраняемость, расход энергоресурсов, металла, материалов: стоимость на единицу работы, сырья. Выбор эффективного вида транспорта в условиях конкуренции производится на основе экономических расчетoв c учетом конкретных требований рынка на перевозки. Блокировочное устройство (БУ) усл. № 367 предназначено для соблюдения определённого порядка смены приборов управления тормозами двух кабинных локомотивов при изменении направления движения. Через одинаковые БУ к поездным (№№394, 395) и вспомогательным (№ 254) кранам машиниста (КМ) в обоих кабинах подводится питательная, тормозная магистрали и магистраль тормозных цилиндров. Целью работы является исследование технического обслуживания приборов безопасности в процессе эксплуатации локомотива; изучение узла блокировочного устройства № 367М, устройства, технической характеристики и параметров системы (узла); а так же технического обслуживания и ремонта системы (узла). Для дoстижения поставленной цели необходимо решить следующие задачи: - изучить устройство и принципы работы системы, ее конструктивные особенности. - исследовать назначение, расположение, обозначение в схеме, технические данные узла (конструкция узла; работа, смазка, охлаждение); - ознакомиться с техникой безопасности при эксплуатации и обслуживании системы (узла). - проследить возможные неисправности системы (узла); - рассмотреть требования к содержанию защитных средств по пожарной и . и электробезопасности, порядок их применения. Предметом исследования является узел блокировочное устройство№367М Глава 1. Устройство, техническая характеристика и параметры системы (узла). 1.1устройство и принципы работы системы Блокировочное устройство № 367М состоит из ; кронштейна 1, корпуса 3 переключателя, комбинированного крана 17 и коробки 16 с электрическим контактом. К кронштейну 1 пoдключены трубопроводы от ГР, ТМ и ТЦ, а также от КМ395 и КВТ254. В корпусе 3 переключателя расположен эксцентриковый вал 4, на который насажена съемная ручка 2, имеющая два положения; вертикально вверх – блокировка выключена, вниз – блокировка включена. Ручка 2 может быть снята с вала только при выключенном положении блокировки. В корпусе 3 находятся также клапаны 5, 7 и 8, хвостовики которых уплотнены резиновыми манжетами, и толкатель 9. Клапаны 5, 7 и 8 со стороны дисков нагружены пружинами. В приливе корпуса 3 переключателя расположен блокировочный поршень 6, нагруженный пружиной со стороны его хвостовика. Хвостовик блокировочного поршня постоянно находится напротив выемки эксцентрикового вала 4.  Комбинированный крaн 17 имеет конусную бронзовую пробку 11, нагруженную пружиной. Ручка 18 крана, закрепленная на квадрате пробки, имеет три положения: против часовой стрелки – положение двойной тяги (комбинированный кран перекрывает проход воздуха от КМ395 в ТМ), вертикальное – поездное положение, по часовой стрелке – экстренное торможение. В положении экстренного торможения ТМ сообщается с атмосферой через пробку комбинированного крана. В действующей кабине ручка 2 должна быть повернута до упора вниз, а ручка комбинированного крaна 18 устанавливается в поездное положение. При этом кулачки вала 4 отжимают клапаны 5, 7 и 8 от седел (открывают клапаны), а толкатель 9 перестает оказывать воздействие на электрический контакт 10, который замыкается под действием своей пружины. Воздух из ГР проходит по каналу 13 и через открытый клапан 5 — к КМ395. От крана машиниста сжатый воздух проходит в ТМ через открытый клапан 7, по каналу 14 и через пробку комбинированного крана. По каналу 14 воздух также подходит к блокировочному поршню, который под его давлением утапливает свой хвостовик в выемке эксцентрикового вала 4 (запирает вал). От КВТ254 воздух поступает в ТЦ по каналу 15 через клапан 8. При переходе в другую кабину необходимо краном машиниста произвести полную разрядку ТМ, а ручку КВТ перевести в VI положение. При этом пружина выведет хвостовик блокировочного поршня 6 из зацепления с эксцентриковым валом 4 и вал будет разблокирован. После этого необходимо повернуть ручку 2 на 180° до упора вверх и снять ее с квадрата вала 4. Клапаны 5, 7 и 8 освобождаются от воздействия кулачков эксцентрикового вала 4 и под усилиями своих пружин садятся на седла, перекрывая каналы 13, 14, 15, сообщающие ГР с КМ, кран машиниста с ТМ и КВТ с ТЦ. Одновременно кулачок вала 4 будет воздействовать на толкатель 9, который размыкает электрический контакт 10, разрывая цепь управления контроллером машиниста (тепловозы ТЭ10) или цепь управления линейными контакторами (электровоз ВЛ-80С). Если в рабочей кабине ручка 2 повернута вниз, но не занимает вертикального положения, то хвостовик блокировочного поршня 6 не будет утоплен в выемке эксцентрикового вала 4 и поршень 6 не перекроет обходной канал «А». В этом случае сжатый воздух из ТМ будет с шумом выходить в атмосферу, сигнализируя машинисту о необходимости правильной установки ручки 2.  При следовании двойной тягой в рабочей кабине второго локомотива БУ367 должно быть включено, a ручка 18 комбинированного крана переведена в положение двойной тяги. Глава 2. Техническое обслуживание и ремонт системы (узла). 2.1 возможные неисправности системы (узла). Неисправности блокировочного устройства N°367M Недостаточная проходимость воздуха через БУ367, вызывающая срабатывание тормозов из-за утечек воздуха из ТМ поезда и невозможность их отпуска и зарядки.• Причина - в замерзании (засорении) блокировки или клапана от ПМ к блокировке. Признаки -медленный рост давления в ТМ при отпуске 2 положением КМ395 без завышения давления. Необходимо на станции проверить установленным порядком проходимость воздуха через БУ367, устранить неисправность . После смены кабины управления при повороте ручки БУ367 вниз тормоз локомотива не отпускает.• Причина: пропуск воздуха клапанами устройства в задней кабине, в результате чего воздух из ПМ попадает в ТЦ. Необходимо ручку КВТ N°254 в задней кабине установить в поездное положение. В передней кабине управления ручку блокировочного устройства невозможно повернуть вниз.• Причина: наличие остаточного давления воздуха в ТМ из-за неполной ее разрядки (при смене кабины), вследствие съема ручки блокировки, ставшего возможным в результате износа штока блокировочного поршня 6; пропуск воздуха клапанами устройства. 2.6 действия локомотивной бригады при возникновении нестандартной ситуации 14. Порядок действий при перезарядке тормозной магистрали в составе грузового поезда. 14.1. При управлении тормозами грузового поезда (воздухораспределители установлены на равнинный режим) и завышении давления в ГМ машинист обязан проверить чёткость постановки ручки крана машиниста в положение « поездное». При условии правильной регулировки стабилизатора крана машиниста темпом 0,2 кгс/см? за 80-120 сек. и удовлетворительной плотности уравнительного поршня снижение давления до зарядного произойдет автоматически. Для поездов повышенной длины снижение давления в УР темпом 0,2 кгс/см должно происходить за 100-120 сек. 14.2. Если в процессе перехода на нормальное зарядное давление возникнет необходимость применения регулировочного торможения или произойдет самопроизвольное срабатывание автотормозов поезда, машинист обязан: - остановить поезд разрядкой ГМ на величину первой ступени 0,6-0,7 кгс/см?; - после остановки снизить давление в ТМ поезда до 3,5 кгс/см? и по истечении 1 минуты при работе компрессора и максимальном давлении в питательной магистрали произвести отпуск тормозов завышением давления по манометру УР на 0,3-0,5 кгс/ом выше зарядного до 400 осей и 0,5-0,7 кгс/см? свыше 400 осей в зависимости от плотности ТМ. 14.3. Помощник машиниста обязан: - произвести осмотр поезда, при этом убедиться в отпуске тормозов каждого вагона; - если выявлены вагоны с не отпустившими тормозами, отпуск произвести вручную, разрядкой рабочей камеры воздухораспределителя, - по прибытию к хвостовому вагону в составе поезда, произвести продувку ГМ, посредством открытия концевого крана соединительного рукава с выдержкой времени 8-10 сек; - по окончании продувки ГМ совместно с машинистом выполнить сокращённое опробование тормозов по срабатыванию 2-х хвостовых вагонов разрядкой ТМ по манометру УР на 0,6 - 0,7 кгс/см?; - записать номер хвостового вагона и убедиться о наличие сигнала ограждения хвостового вагона в виде диска у правого нижнего буфера; - возвращаясь на локомотив проверить отпуск тормозов каждого вагона. 14.4. При перезарядке ГМ грузового поезда с воздухораспределителями, установленными на горный режим, их отпуск после остановки, производится вручную разрядкой рабочей камеры. 14.5. При выявлении в пути следования завышения давления ТМ, при положении ручки крана машини- ста во 2 положении, машинист должен перевести его в IV при этом по манометру наблюдать за измене- нием давления сжатого воздуха: - если повышение давления сжатого воздуха прекратилось, то по условиям ведения поезда и усмотрению машиниста, продолжить движение до первой близлежащей станции перемещая ручку крана маш. из 11 в 1V положение и обратно, выполняя одно условие, при котором поддерживается постоянное давление в ГМ в пределах от 5,0 кгс/см до 5,2 кгс/см?. - если повышение давления сжатого воздуха при нахождении ручки крана машиниста во ІІ положение в УР и ГМ не прекратилось и исключается возможность дальнейшего следования до первой станции посредством затяжки пружины стабилизатора по часовой стрелке, увеличить темп ликвидации сверх заряд-ного давления; - в случае отсутствия снижения давления сжатого воздуха посредством увеличения темпа ликвидации сверх зарядного давления, произвести плавное ослабление пробки клапана в верхней части стабилизатора. Все факты завышения зарядного давления в 1м, выявленные причины и проведённые действия по их устранению машинист локомотива указывает в бортовом журнале формы ТУ-152 и в рапорте. Список использованных источников 8. Список используемой литературы. 1. Тепловозы 2ТЭ10М и 3ТЭ10М: Устройство и работа / С. П. Филонов, А. Е. Зиборов, В. В. Ренкунас и др. – Москва : Транспорт, 2019. - 288 с. 2. Тепловозы типа ТЭ10М. Руководство по эксплуатации. – Москва : Транспорт, 2016. - 421 с. 3. Технология ремонта тепловозов: учебник для техникумов ж.-д. трансп./ В.П. Иванов, И. Н. Вождаев, Ю. И. Дьяков, А. Я. Углинский; под ред. В.П. Иванова.- 2-е изд., перераб. и доп. – Москва: Транспорт, 2018. - 336 с. 4. Рахматулин М. Д. Технология ремонта тепловозов: учебник для вузов. – Москва: Транспорт, 2016. -319 с. 5. Денисова Т. В. Ремонт электрооборудования тепловозов : учебник для сред. проф.-техн. училищ. – Москва : Транспорт, 2015. – 295 с. : ил., табл. |