I. область применения

Скачать 0.63 Mb. Скачать 0.63 Mb.

|

|

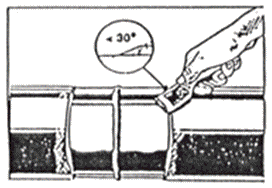

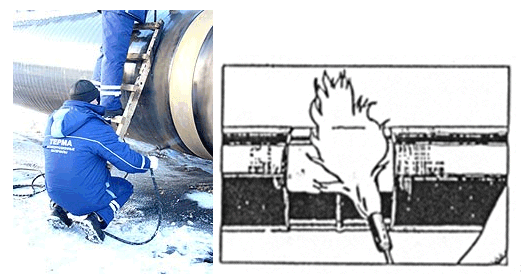

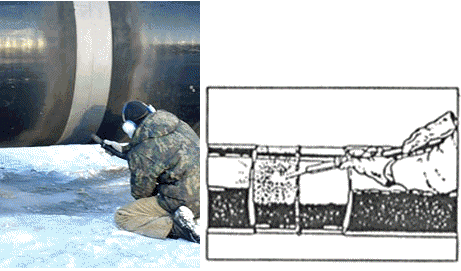

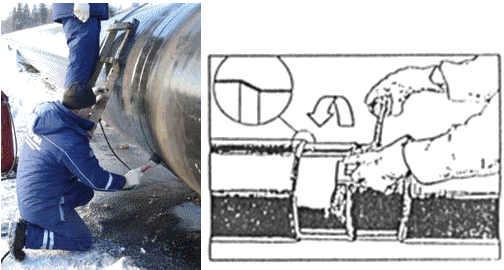

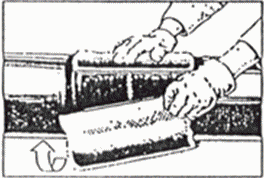

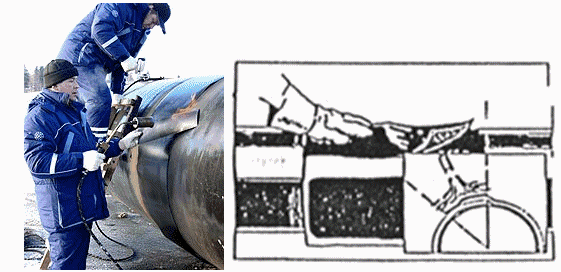

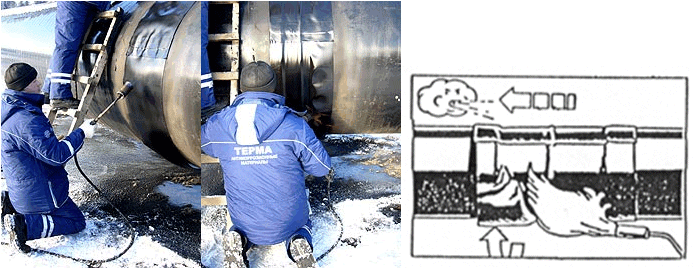

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК) ПРОИЗВОДСТВО РАБОТ ПО ИЗОЛЯЦИИ СВАРНЫХ СТЫКОВ ТРУБОПРОВОДА ТЕРМОУСАДОЧНЫМИ МАНЖЕТАМИ "CANUSA" I. ОБЛАСТЬ ПРИМЕНЕНИЯ 1.1. Типовая технологическая карта (далее ТТК) - комплексный нормативный документ, устанавливающий по определённо заданной технологии организацию рабочих процессов по строительству сооружения с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ. Они рассчитаны на некоторые средние условия производства работ. ТТК предназначена для использования при разработке Проектов производства работ (ППР), другой организационно-технологической документации, а также с целью ознакомления (обучения) рабочих и инженерно-технических работников с правилами производства работ по изоляции сварочных стыков трубопроводов термоусадочными манжетами "CANUSA" в полевых условиях. 1.2. В настоящей карте приведены указания по организации и технологии производства работ по изоляции сварочных стыков трубопроводов термоусадочными манжетами "CANUSA" в полевых условиях рациональными средствами механизации, приведены данные по контролю качества и приемке работ, требования промышленной безопасности и охраны труда при производстве работ. 1.3. Нормативной базой для разработки технологических карт являются: - рабочие чертежи; - строительные нормы и правила (СНиП, СН, СП); - заводские инструкции и технические условия (ТУ); - нормы и расценки на строительно-монтажных работы (ГЭСН-2001, ЕНиР); - производственные нормы расхода материалов (НПРМ); - местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов. 1.4. Цель создания ТК - описание решений по организации и технологии производства работ по изоляции сварочных стыков трубопроводов термоусадочными манжетами "CANUSA" в полевых условиях с целью обеспечения их высокого качества, а также: - снижение себестоимости работ; - сокращение продолжительности строительства; - обеспечение безопасности выполняемых работ; - организации ритмичной работы; - рациональное использование трудовых ресурсов и машин; - унификации технологических решений. 1.5. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ по изоляции сварочных стыков трубопроводов термоусадочными манжетами "CANUSA" в полевых условиях. Рабочие технологические карты разрабатываются на основе типовых карт для конкретных условий данной строительной организации с учетом её проектных материалов, природных условий, имеющегося парка машин и строительных материалов, привязанных к местным условиям. Рабочие технологические карты регламентируют средства технологического обеспечения и правила выполнения технологических процессов при производстве работ. Конструктивные особенности по изоляции сварочных стыков трубопроводов термоусадочными манжетами "CANUSA" в полевых условиях решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ. Рабочие технологические карты рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации, по согласованию с организацией Заказчика, Технического надзора Заказчика. 1.6. Технологическая карта предназначена для производителей работ, мастеров и бригадиров выполняющих работы по изоляции сварочных стыков трубопроводов термоусадочными манжетами "CANUSA" в полевых условиях, а также работников технического надзора Заказчика и рассчитана на конкретные условия производства работ в III-й температурной зоне. II. ОБЩИЕ ПОЛОЖЕНИЯ 2.1. Технологическая карта разработана на комплекс работ по изоляции сварочных стыков трубопроводов термоусадочными манжетами "CANUSA" в полевых условиях. 2.2. Работы по изоляции сварочных стыков трубопроводов термоусадочными манжетами "CANUSA" в полевых условиях выполняются в одну смену, продолжительность рабочего времени в течение смены составляет: где 0,06 - коэффициент снижения работоспособности за счет увеличения продолжительности рабочей смены с 8 часов до 10 часов. 2.3. В состав работ, последовательно выполняемых при изоляции сварочных стыков трубопроводов термоусадочными манжетами "CANUSA" в полевых условиях входят: - предварительная очистка зоны сварочного стыка от масляных и жировых пятен; - сушка изолируемого участка; - абразивная очистка и обеспыливание изолируемой поверхности; - подготовка и нанесение эпоксидного праймера; - прогрев зоны сварочного стыка; - установка термоусадочной манжеты. 2.4. Технологической картой предусмотрено выполнение работ комплексным механизированным звеном в составе: компрессора ЗИФ-СВЭ 6/0,7, (обеспечивает давление сжатого воздуха до 12 кг/см  Рис.1. Компрессор  Рис.2. Пескоструйная установка  Рис.3. Электростанция 2.5. При изоляции сварочных стыков газопровода в качестве основных материалов используются:абразивный шлак в соответствии с ТУ 48-0410-15-2000; эпоксидный праймер и термоусадочная манжета HTLP-60 фирмы Raychem (США). 2.6. Работы по изоляции сварочных стыков трубопроводов термоусадочными манжетами "CANUSA" в полевых условиях следует выполнять, руководствуясь требованиями следующих нормативных документов: - СП 48.13330.2011. Организация строительства; - СНиП 3.04.03-85. Защита строительных конструкций и сооружений от коррозии; - СНиП 2.03.11-85. Защита строительных конструкций от коррозии; - СНиП III-42-80*. Магистральные трубопроводы; - ГОСТ Р 51164-98. Трубопроводы стальные магистральные. Общие требования к защите от коррозии; - СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования; - СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство; - РД 11-02-2006. Требования к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения; - РД 11-05-2007. Порядок ведения общего и (или) специального журнала учета выполнения работ при строительстве, реконструкции, капитальном ремонте объектов капитального строительства. III. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ 3.1. В соответствии с СП 48.13330.2001 "Организация строительства" до начала выполнения строительно-монтажных работ на объекте Подрядчик обязан в установленном порядке получить у Заказчика проектную документацию и разрешение на выполнение строительно-монтажных работ. Выполнение работ без разрешения запрещается. 3.2. До начала производства работ по изоляции сварочных стыков трубопроводов термоусадочными манжетами "CANUSA", необходимо провести комплекс организационно-технических мероприятий, в том числе: - назначить лиц, ответственных за качественное и безопасное выполнение работ, а также их контроль и качество выполнения; - провести инструктаж членов бригады по технике безопасности; - доставить в зону производства работ необходимые машины, механизмы и инвентарь; - устроить временные проезды и подъезды к месту производства работ; - обеспечить связь для оперативно-диспетчерского управления производством работ; - установить временные инвентарные бытовые помещения для хранения строительных материалов, инструмента, инвентаря, обогрева рабочих, приёма пищи, сушки и хранения рабочей одежды, санузлов и т.п.; - обеспечить рабочих инструментами и средствами индивидуальной защиты; - подготовить места для складирования материалов, инвентаря и другого необходимого оборудования; - обеспечить строительную площадку противопожарным инвентарем и средствами сигнализации; - оградить зону проведения работ, вывесить предупредительные плакаты и знаки; - составить акта готовности объекта к производству работ; - получить разрешения на производство работ у технадзора Заказчика. 3.3. Перед изоляцией сварочных стыков трубопроводов термоусадочными манжетами "CANUSA", должны быть выполнены следующие подготовительные работы: - осмотрены сварные швы и удалены все острые углы после сварки; - разместить на площадке необходимое количество основных и вспомогательных материалов, стандартное и нестандартное оборудование и механизмы; - подготовлены изоляционные материалы. 3.3.1. В случае обнаружения острых углов на внешнем усилении продольных и кольцевого шва, устранить их с помощью напильника или шлифовальной машинки. 3.3.2. Эпоксидный промер является двухкомпонентным, состоящим из эпоксидной смолы "основы" компонент А, и отвердителя "активатора" компонент Б, поставляется фирмой расфасованным в банки (один комплект состоит из 2-х банок: эпоксидной смолы и отвердителя). В случае поставки компонентов праймера в емкостях, его дизоровка осуществляется с помощью двух дозировочных насосов (отдельно для каждого компонента), один ход поршня (качек) которых набирает расчетное количество соответствующего компонента для нанесения на один сварочный стык трубы Смешивание компонентов праймера должно происходить при положительной температуре окружающего воздуха, но не ниже +18 °С. 3.3.3. Материалы, применяемые для изоляции стыков, должны соответствовать проекту и выдерживать заданные механические нагрузки, которым подвергается наружное покрытие в условиях нормального производства строительно-монтажных работ при температуре окружающего воздуха от -40 до +50 °С. 3.3.4. До начала работ по очистке и изоляции стыков необходимо, чтобы зазор между трубопроводом и поверхностью земли составлял не менее 0,5 м. Это достигается за счёт устройства под трубопроводом временных опор соответствующей высоты. 3.3.5. Проверить по всему периметру труб, чтобы угол скоса изоляционного покрытия к поверхности труб не превышает 30°. В случае, если угол скоса больше 30°, с помощью острого ножа, или шлифмашинки срезать изоляционное покрытие до заданного угла по всему периметру (см. рис.2).  Рис.2. Срезка изоляционного покрытия 3.3.6. Емкости с эпоксидным праймером и термоусаживающиеся манжеты перед употреблением должны быть выдержаны в теплом помещении при температуре не ниже +20 и не более +40 °С в течении не менее 24 часов. 3.3.7. Завершение подготовительных работ фиксируют в Общем журнале работ (Рекомендуемая формаприведена в РД 11-05-2007). 3.4. Предварительная очистка зоны сварного стыка 3.4.1. Зона сварного стыка и заводское покрытие на расстоянии не менее 200 мм от кромки шва с каждой стороны перед изоляцией должна быть высушена и очищена от грязи, ржавчины, неплотного сцепления с металлом окалины, пыли, земли и наледи, а также обезжирена от копоти и масла. При температуре воздуха ниже +10 °С поверхность деталей трубопровода необходимо подогреть до температуры не ниже +15 °С, но не выше +50 °С. Сушку и подогрев поверхности осуществляют при помощи пропановой горелки. 3.4.2. В случае обнаружения таких дефектов как заусенцы, острые выступы, кромки грата, следы сварки, грубые необработанные швы их необходимо устранить при помощи шлифовальной машинки или напильника. 3.4.3. В случае наличия жира на поверхности стыка убрать его с помощью ветоши смоченной в уайт-спирите или бензине (БР-1, Б-70, Нефрас). Использование этилированного бензина не допускается. 3.4.8.* Выполненные работы предъявляют технадзору Заказчика для осмотра и подписания Актов освидетельствования, скрытых работ по подготовке поверхности стыка к изоляции, в соответствии сПриложением 3, РД 11-02-2006 и разрешения последующих работ по изоляции. _________________ * Нумерация соответствует оригиналу. - Примечание изготовителя базы данных. 3.5. Подготовка зоны сварного стыка к изоляции 3.5.1. Подогреть оголенный участок трубы, а также заводское покрытие по всему периметру трубопровода на ширину не менее 150 мм от кромки стыка до температуры +35 - +40 °С (см. рис.3). Нагрев рекомендуется начинать с нижней части трубы, равномерно прогревая изолируемый участок.  Рис.3. Нагрев зоны стыка 3.5.2. Подготовку поверхности перед нанесением изоляционного покрытия производят методом очистки абразивным шлаком с помощью абразивоструйной установки DSG-200 до степени очистки 2 по ГОСТ 9.402-80* и создать шероховатость заводского покрытия по всему периметру трубы не менее 120 мм от кромки шва (см. рис.4). Использование абразивного шлака обеспечивает шероховатость поверхности _______________ * ГОСТ 9.402-80 не действует с 01.01.2006. Взамен действует ГОСТ 9.402-2004 здесь и далее. - Примечание изготовителя базы данных.  Рис.4. Абразивная очистка трубы 3.5.3. Степень очистки металла определяется по цвету поверхности - поверхность металла должна иметь матовый светло-серый цвет, без видимых следов ржавчины. Не более чем на 5% поверхности изделий могут быть пятна и полосы прочно сцепленной окалины, точки ржавчины, видимые невооруженным глазом. Характеристику очищенной стальной поверхности от окислов определяют визуальным методом с помощью передвижения пластины из прозрачного материала размером 25х25 мм с сеткой 2,5х2,5 мм по поверхности, когда на любом из участков оказывается занято окалиной или ржавчиной не более 10% площади пластины. 3.5.4. После абразивной очистки удаляют сжатым воздухом или чистой ветошью оставшуюся пыль с металлической поверхности и заводского покрытия изделий. 3.5.5. После очистки поверхность металла должна оставаться шероховатой и обеспечивать достаточное сцепление изоляционного манжеты с трубой. 3.5.6. Интервал времени между абразивоструйной очисткой и нанесением изоляционного покрытия должно быть минимальным и составлять не более 6 часов. 3.5.7. Поверхность изделий при нанесении изоляции должна быть сухой, наличие влаги в виде плёнки, капель, наледи или инея, а также следов копоти и масла не допускается. 3.6. Изоляция зоны сварного стыка 3.6.1. Вставить бидоны с компонентом А и компонентом Б, вставить в их горловину дозирующие насосы, поставляемые в комплекте фирмой "RAYCHEM". Накачать в разовую емкость для смешивания компонент А и компонент Б в количестве, необходимом для изоляции одного стыка (нанесения одной манжеты), произведя одинаковое количество полных ходов насоса "А" и насоса "Б" (например, 1:1 или 2:2), после чего смесь тщательно перемешать вручную деревянной мешалкой в течении не менее 1 минуты до получения однородной массы. Расход праймера на один стык должен составлять порядка 500 г (360 г компонента А и 140 г компонента Б). При поставке компонентов эпоксидного праймера в отдельных банках необходимо вскрыть банки и вылить полный объем компонента Б в банку с компонентом А и тщательно перемешать.  Рис.5. Приготовление праймера 3.6.2. Нагреть зону сварного стыка и очищенный участок заводского покрытия трубы пропановой горелкой до +70 - +80 °С. Нагрев следует осуществлять с нижней части трубы, перемещая постепенно пламя горелки в верхнюю часть, и равномерно прогревая неизолированную зону сварного стыка. При наличии на поверхности трубы росы или наледи нагрев стыка следует вначале начинать сверху, давая возможность каплям воды стечь с верхней части трубы. Длина факела пламени горелки и расстояние её до поверхности трубы должно составлять 250-400 мм. Интенсивность пламени горелки и расстояние её от трубы регулируется оператором в зависимости от температуры окружающего воздуха и скорости ветра. Образование копоти на очищенной поверхности недопустимо. При нагреве допускается незначительное изменение цвета уже очищенной металлической поверхности от светло-серого до светло-желтого или светло-коричневого. 3.6.3. Нанести валиком, притиром или кистью эпоксидный праймер ровным слоем без пропусков на очищенную зону сварного стыка и заводское покрытие (см. рис.6). Общая ширина нанесенного праймера должна превышать ширину манжеты не менее чем на 20 мм с каждой стороны.  Рис.6. Нанесение праймера 3.6.4. Обрезать углы конца манжеты без замковой пластины размером 50 мм (вдоль) на 15 мм (поперек) с погрешностью 3-5 мм. 3.6.5. Передать противоположный конец манжеты с замковой пластиной (под низом трубы) второму изолировщику. 3.6.6. Обернуть манжету (адгезивом к трубе) вокруг изолируемой поверхности сварного стыка, плотно прижать край манжеты с обрезанными углами к трубе так, чтобы нахлест с другим концом манжеты располагался в верхней части трубы в месте, удобном для работы изолировщика (см. рис.7, рис.9, положение стрелки на 14-15 часов).  Рис.7. Обертывание манжеты вокруг трубы Следует следить за тем, чтобы был равный нахлест манжеты на заводское покрытие в обе стороны, а нахлест верхнего конца манжеты перекрывал конец манжеты с обрезанными углами на 50-75 мм. 3.6.7. Отогнуть верхний конец манжеты и мягким (желтым) пламенем горелки прогреть в течение 2-3 сек (до появления блеска) термоплавкий адгезив и сильно прижать рукой в перчатке к нижнему краю манжеты по всей её ширине.  Рис.8. Прогрев манжеты 3.6.8. Равномерно прогреть (в течение 2-3 сек) внутреннюю сторону замковой пластины, перемещая горелку вдоль неё (взад-вперед) и прижать замковую пластину к манжете по всей её ширине. 3.6.9. Равномерно прогреть внешнюю сторону замковой пластины манжеты, перемещая горелку вдоль неё, пока не станет проступать рельеф, армирующей сетки из стекловолокна (см. рис.9).  Рис.9. Прогрев замковой пластины 3.6.10. Мягким (желтым) пламенем горелки провести усадку манжеты, начиная с её середины (от сварного стыка) в нижней части трубы, продвигаясь к одному краю манжеты, перемещая горелку вверх-вниз широкими движениями по периметру трубы, имитируя движения руки с кистью как при нанесении краски (см. рис.10). Осуществить усадку манжеты от середины к другому её краю аналогичным образом. Усадку манжеты допускается производить с одного её края (слева направо или, наоборот) в зависимости от силы и направления ветра. Следует следить за тем, чтобы рука с горелкой не останавливалась на одном месте во избежание пережога манжеты. При появлении гофр необходимо производить их разглаживание, используя периодически горелку и прикатывающий валик. Возникающие воздушные пузырьки под манжетой следует выдавливать валиком к ближайшему краю манжеты.  Рис.10. Термоусадка манжеты 3.7. Выполненные работы предъявляют технадзору Заказчика для осмотра и подписания Актов освидетельствования скрытых работ по изоляции стыков, в соответствии с Приложением 3, РД 11-02-2006 и разрешения последующих работ по монтажу трубопровода. |