отчет по практике. практика Диана. Дипломной практике название завода судоремонтный завод первомайский

Скачать 0.84 Mb. Скачать 0.84 Mb.

|

|

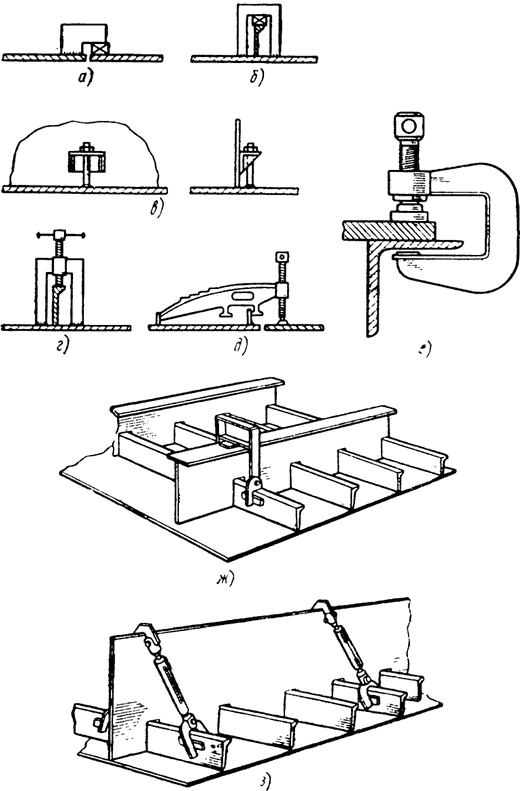

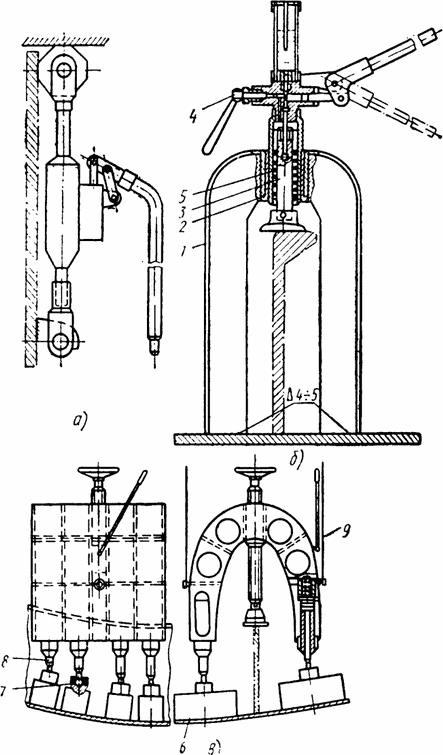

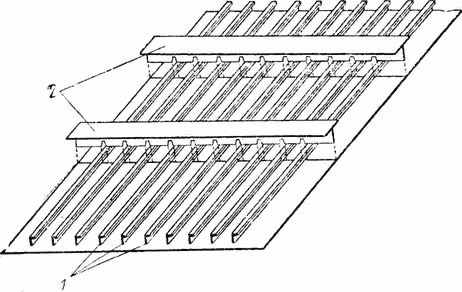

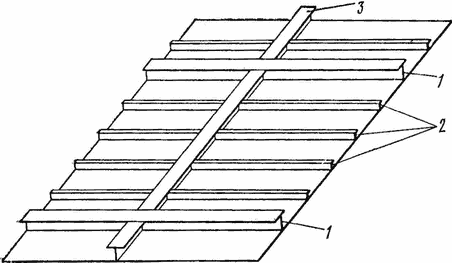

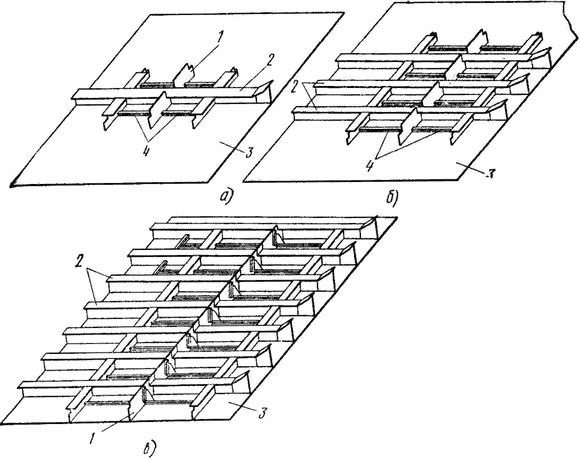

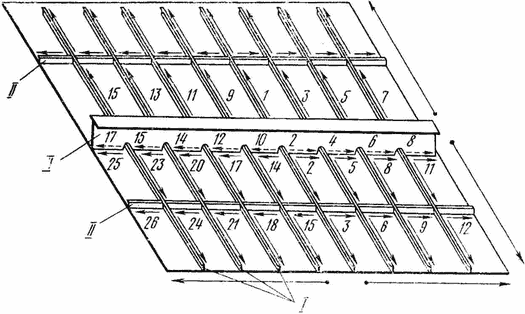

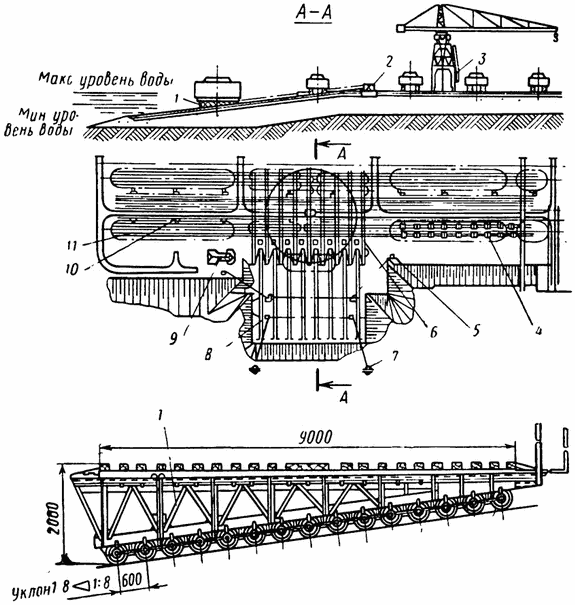

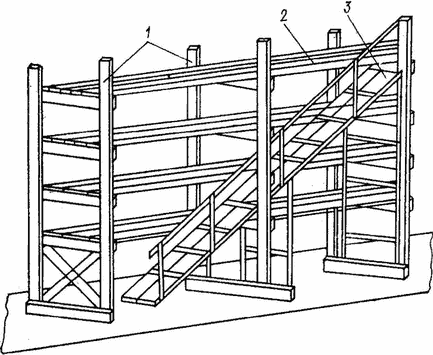

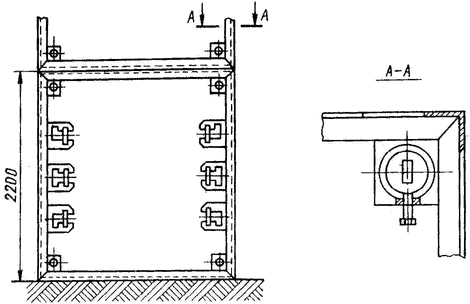

Каспийский институт морского и речного транспорта имени генерал-адмирала Ф.М. Апраксина филиал Федерального государственного бюджетного образовательного учреждения высшего образования «Волжский государственный университет водного транспорта» (ФГБОУ ВО «ВГУВТ») ОТЧЕТ О ПРЕДДИПЛОМНОЙ ПРАКТИКЕ Название завода: « СУДОРЕМОНТНЫЙ ЗАВОД ПЕРВОМАЙСКИЙ» Время прохождения практики: с 20.04.2022 по 17.05.2022 Курсант группы 41 СТР Сайпуллаев Избулла Эльдарович Руководитель практики завода: Власова С.Н Астрахань 2020  Введение В  ведение: Практика была пройдена на судоремонтном заводе “Первомайский судоремонтный завод”, целью прохождения практики является приобретение практических навыков работы по специальности “судостроение” и проверки приобретенных теоретических знаний и навыков по специальности. ведение: Практика была пройдена на судоремонтном заводе “Первомайский судоремонтный завод”, целью прохождения практики является приобретение практических навыков работы по специальности “судостроение” и проверки приобретенных теоретических знаний и навыков по специальности.В данной работе будут описаны и раскрыты такие темы , как «Сборка и сварка узлов секций», «Виды работ при предварительной сборке», «Сварочные работы», «Методы испытания водонепроницаемости корпуса судна» и многое другое.  1 Сборка секций  1.1 Инструмент и приспособления для сборки секций (приложить рисунки) Инструмент и приспособления. Сборку и сварку секций и блок-секций, а также их узлов до сборки корпуса судна на стапеле производят в сборочно-сварочном цехе или участке корпусносварочного цеха. В «состав инструмента и приспособлений, применяемых для сборки судовых металлических конструкций, входят: стальной метр, стальная рулетка длиной 10—20 м, угольники, циркули стальные, отвесы (вески), кувалды массой до 10 кг, сборочные ломики, кузнечные гладилки, брусковые уровни.  Рис. 91. Прижимные приспособления: а, б — Г- и П-образные скобы с клином, в — болт-угольник, г — скоба с нажимным винтом, д — скоба «рыбий хвост», е — струбцина, ж — клиновой прижим, з - прижим с талрепами Широко применяют приспособления, облегчающие работу при сборке корпусных конструкций и корпуса судна: прижимные (рис. 91) — Г- и П-образные скобы с клином (а, б), болт-угольник (в), скоба с нажимным винтом (г), скоба рыбий хвост (5), струбцина (е), клиновой прижим (ж), прижим (з); механизированные сборочные (рис. 9  2) — гидравлический талреп (а), П-образный гидроприжим (б), электромагнитогидравлическое устройство для обжатия набора (в). 2) — гидравлический талреп (а), П-образный гидроприжим (б), электромагнитогидравлическое устройство для обжатия набора (в). Рис. 92. Механизированные сборочные приспособления: а — гидравлический талреп, б — П-образный гидроприжим, в — электромагнитогидравлическое устройство для обжатия набора; 1 — П-образная скоба, 2 — силовой гидравлический цилиндр, 3 — поршень, 4 — перепускной клапан, 5 —пружина, 6 — электромагниты, 7 — сферические шарниры, 8 — тяги гидроцилиндров, 9 — подвеска к тельферу И  спользуются разной конструкции приспособления с гидроприжимами, с вакуумными присосами и другие приспособления для прижатия набора к листам перед сваркой. спользуются разной конструкции приспособления с гидроприжимами, с вакуумными присосами и другие приспособления для прижатия набора к листам перед сваркой.1.2 Сборка плоскостных секций с поперечной сиистемой набора, описание(приложить схему) Сборку и сварку плоскостных секций выполняют на плоских сборочных стендах. Плоскостные секции собирают из предварительно изготовленных полотнищ, тавровых узлов, профильных деталей, фундаментов и деталей насыщения. Последовательность установки набора зависит от конструктивных особенностей секций, т. е. от того, какую систему набора она имеет. В секции с продольной системой набора (рис. 6.11) устанавливают и приваривают к полотнищу набор главного направления — продольные балки 1, ребра жесткости, карлингсы и стойки. Затем устанавливают и приваривают поперечный набор — балки 2 и детали насыщения.  Рис. 6.11. Сборка плоскостной секции с продольной системой набора   Рис. 6.12. Сборка плоскостных секций с поперечной системой набора: 1 — рамный поперечный набор, 2 — холостой поперечный набор, 3 — продольная балка Для секций с поперечной системой набора (рис. 6.12) устанавливают и приваривают набор главного направления — поперечный набор (шпангоуты, бимсы), затем устанавливают и приваривают продольный рамный набор (кильсоны, карлингсы, рамные ребра жесткости).  Рис. 6.13. Последовательность сборки плоскостных секций с продольными связями: а  — установка и приварка шпангоута и разрезных продольных связей, 6 — установка и приварка промежуточных и последующих шпангоутов. в — собранная и сваренная секция — установка и приварка шпангоута и разрезных продольных связей, 6 — установка и приварка промежуточных и последующих шпангоутов. в — собранная и сваренная секцияРЕКЛАМА При поперечной системе набора с разрезными продольными связями сборку ведут в такой последовательности (рис. 6.13): устанавливают и приваривают к полотнищу 3 шпангоуты 2, разрезные связи 1 в нос и корму (а), промежуточные шпангоуты 4 между разрезными связями, последующие шпангоуты в нос и корму от разрезных связей (б), разрезные связи и т. д. После сборки набора устанавливают фундаменты, подкрепления и детали насыщения. В последнюю очередь устанавливают обуха. Собранную секцию (в) проверяют и передают под окончательную сварку. Сварка секций. Последовательность установки набора определяет также и порядок его сварки. Для секций с перекрестным набором приняты два способа сборки и сварки — раздельный и обычный. При раздельном способе (рис. 6.14) в первую очередь устанавливают все балки главного направления I (те, которые больше), закрепляют прихватками и сваривают автоматом. Затем устанавливают перекрестный набор II, который приваривают полуавтоматической сваркой. Набор главного направления I должен быть установлен с большой точностью.  Рис. 6.14. Последовательность сварки плоскостных секций с перекрестным набором: 1—26 — последовательность наложения сварных швов; I — балки главного направления, II — перекрестный набор, III — рамный набор О  бычный способ предусматривает установку набора, начиная с перекрестных связей, которые обжимают и закрепляют к полотнищу прихватками. Набор главного направления I устанавливают на вторую очередь, протаскивая его через вырезы перекрестных связей, обжимая и скрепляя прихватками. Сварку набора к полотнищу выполняют полуавтоматами, между собой — ручной сваркой. бычный способ предусматривает установку набора, начиная с перекрестных связей, которые обжимают и закрепляют к полотнищу прихватками. Набор главного направления I устанавливают на вторую очередь, протаскивая его через вырезы перекрестных связей, обжимая и скрепляя прихватками. Сварку набора к полотнищу выполняют полуавтоматами, между собой — ручной сваркой.После окончания сварочных работ проверяют качество сварных швов, подвергая их внешнему осмотру или рентгенографированию. Полностью заваренную секцию тщательно осматривают, проверяют полученные сварочные деформации и при необходимости подвергают правке. После правки и устранения дефектов сварных швов секцию раскрепляют рыбинами и маркируют. 1.3 Последовательность сварки плоскостной секции с набором(приложить схему) Плоскостные секции, как было отмечено выше, могут быть разделены на две группы: а) секции, не имеющие кривизны, такие, как поперечные и продольные переборки и выгородки, бортовые секции в районе цилиндрической вставки, палубы без погиби, платформы, стенки надстроек и некоторые др. Сборку и сварку секций этой группы производят на плоских сборочных стендах; б) секции, имеющие кривизну или погибь, например бортовые, палубные и др., сборку и сварку которых проводят в сборочных постелях, воспроизводящих плазовую форму обводов секций. Секции первой группы разбиваются на две подгруппы: с набором одного направления и с набором двух направлений. Технологические процессы сборки и сварки секций обеих подгрупп имеют много общего. На сборочную площадку укладывается предварительно сваренное и выправленное полотно, обжимается к площадке и прихватывается по контуру. На многих заводах изготовление плоскостных секций начинается со сборки и сварки полотнищ на тех же рабочих местах. Технология сборки полотнищ при этом остается такой же, как было показано раньше. В этом случае полотнище не кантуется для подварки, так как она выполняется после окончания сварки набора и кантовки секции. На полотнище по контуровочным эскизам размечается контур секции, линии установки набора, контрольные линии и различные вырезы. Разметку н  ачинают с построения взаимно перпендикулярных контрольных линий, от которых затем ведут все построения. От контрольных линий выполняют построение контура секции, откладывая размеры и пробивая линии контура. Места приварки продольного и поперечного набора размечают двумя линиями, расстояние между которыми соответствует толщине набора. Кроме того, размечают места установки подкреплений, фундаментов, деталей насыщения и других элементов, устанавливаемых на секцию. При контуровке обычно учитывают ожидаемую усадку от приварки набора (соответствующие поправки учтены в размерах, данных на контуровочном эскизе). Одновременно на секции в зависимости от ее положения в корпусе пробиваются линии ДП или параллельная ей, линия мидель-шпангоута или параллельная ей, а также горизонтальная базовая линия, расположенная на определенной высоте от основной плоскости. ачинают с построения взаимно перпендикулярных контрольных линий, от которых затем ведут все построения. От контрольных линий выполняют построение контура секции, откладывая размеры и пробивая линии контура. Места приварки продольного и поперечного набора размечают двумя линиями, расстояние между которыми соответствует толщине набора. Кроме того, размечают места установки подкреплений, фундаментов, деталей насыщения и других элементов, устанавливаемых на секцию. При контуровке обычно учитывают ожидаемую усадку от приварки набора (соответствующие поправки учтены в размерах, данных на контуровочном эскизе). Одновременно на секции в зависимости от ее положения в корпусе пробиваются линии ДП или параллельная ей, линия мидель-шпангоута или параллельная ей, а также горизонтальная базовая линия, расположенная на определенной высоте от основной плоскости.При необходимости зачищают места, установки набора. Если секция имеет набор одного направления, то первой устанавливается средняя балка набора, а затем последующие по направлению к концам секции. Перпендикулярность балок к полотнищу проверяется угольником. Балки с полотнищем обжимают с помощью сборочного ломика и планки с отверстием, прихватываемой к полотнищу, или скобой с винтом (или клином), после чего балки прихватываются. Смещение набора с линий разметки не должно превышать 2 мм. В последние годы на отечественных заводах и зарубежных верфях для обжатия балок набора с полотнищем довольно широко применяются непривариваемые к конструкциям средства «малой механизации» сборки (см. рис. 2.11, 2.12) с вакуумными присосами или с электромагнитами, имеющие встроенный силовой элемент — гидравлический, пневмогидравлический или пневматический домкрат ударно-вращательного действия. Эти приспособления на 20—30 % повышают производительность труда и существенно облегчают труд судосборщика. Для установки перекрестного набора может применяться один из следующих способов: а) так называемый раздельный способ сборки и сварки набора, когда сначала устанавливается набор главного направления (балок которого больше по количеству) и приваривается к полотну с помощью автомата для угловой сварки, а затем устанавливаются и привариваются полуавтоматом балки перекрестного набора. Этот способ позволяет применять более производительную автоматическую сварку для приварки набора и является необходимым условием для эффективной механизации установки, сборки и сварки набора секций; б) совмещенный способ сборки и сварки набора, когда сначала у  станавливается рамный (или перекрестный) набор, обжимается к полотну и прихватывается, а затем через вырезы в нем протаскиваются балки главного направления. На секциях, имеющих кривизну, затрудняющую протаскивание балок набора, в рамный набор заранее вставляют короткие (длиной 500—600 мм) куски балок главного направления, а затем устанавливают и обжимают участки балок между ними и стыкуют их со вставками. станавливается рамный (или перекрестный) набор, обжимается к полотну и прихватывается, а затем через вырезы в нем протаскиваются балки главного направления. На секциях, имеющих кривизну, затрудняющую протаскивание балок набора, в рамный набор заранее вставляют короткие (длиной 500—600 мм) куски балок главного направления, а затем устанавливают и обжимают участки балок между ними и стыкуют их со вставками.Практически на ряде заводов этот способ сборки набора выглядит следующим образом: на полотнище в соответствии с разметкой устанавливаются балки набора главного направления и прихватываются в одной-двух точках каждая. Затем устанавливаются перекрестные балки и прихватываются к полотну, после чего, начиная от одной из перекрестных балок (обычно средней), балки главного направления обжимают к полотнищу по направлению к концам секции. Этот способ позволяет избежать такой нежелательной операции, как протаскивание балок через вырезы в перекрестных связях. Этот способ сборки и сварки набора позволяет сократить объем пригоночных работ, и применяют его в тех случаях, когда в перекрестном наборе имеются полуоткрытые вырезы для набора главного направления, т. е. последний приваривается непосредственно к стенкам перекрестных связей. После установки набора сначала сваривают соединения балок обоих направлений, а затем приваривают к полотну ячейковым способом. В полотнище делаются вырезы, и на секции производятся установка и приварка различного насыщения. Секция зачищается от сборочных приспособлений и прихваток, а затем, в случае необходимости, подвергается правке, методы выполнения которой рассмотрены в гл. 6. Секция, сборка и сварка которой полностью закончены, подвергается контуровке, т. е. проверяют ее размеры и удаляют технологические приспуски по кромкам, а также разделывают их под сварку. Кроме того, на секции наносят (или возобновляют) так называемые базовые и контрольные линии, представляющие собой линии, параллельные основной плоскости корпуса (базовые линии), диаметральной плоскости и плоскости мидель-шпангоута (контрольные линии). По этим линиям проверяют положение секций на стапеле. Необходимо отметить, что контуровка секции и удаление припусков — весьма важные операции, так как от того, насколько тщательно они будут выполнены, зависит объем пригоночных работ при установке этой или с  межных с ней секций на стапеле. Проверка размеров секции и диагоналей выполняется с помощью рулетки повышенной точности, имеющей проверочный аттестат. межных с ней секций на стапеле. Проверка размеров секции и диагоналей выполняется с помощью рулетки повышенной точности, имеющей проверочный аттестат.Криволинейные кромки секции контуруются по шаблону с плаза. После кантовки секции ее размечают с обратной стороны (после подварки полотнища). Переносят контрольные линии, необходимые для установки секции на стапеле, намечают места установки деталей насыщения, фундаментов и других конструкций, устанавливаемых со стороны, противоположной набору. Секцию маркируют: надписывают номер чертежа, секции и заказа, контрольные линии и делают надписи — «нос», «корма», «верх», «низ». Секция сдается ОТК и отправляется в цех сборки блоков или на стапель. Технология сборки и сварки плоскостных секций, имеющих кривизну, немногим отличается от изложенного выше порядка сборки секций без погиби. Если погибь секции невелика, например у палубных секций, то полотнище секции заранее сваривается на участке сборки полотен из прямых листов. Готовое плоское полотнище укладывается в сборочную постель таким образом, чтобы линии ДП, шпангоутов или ватерлиний, нанесенные на нем, совместились с соответствующими рисками постели. Полотно секции обжимается к лекалам или стойкам постели с помощью грузов, укладываемых на него краном. В тех местах, где зазор между полотном и лекалами или стойками постели превышает 3 мм, устанавливаются талрепы, одним концом закрепляемые к постели, а другим к обушку, приваренному к полотну. С помощью талрепов полотно подтягивается к постели и закрепляется на прихватки. Дальнейшая сборка и сварка секции выполняется в такой же последовательности, как и секций, не имеющих погиби. Полотнища (или части их) со значительной кривизной собирают в постелях из отдельных листов, предварительно согнутых в корпусообрабатывающем цехе. Полотно собирают так же, как плоские полотна, причем каждый лист обжимается и прихватывается к постели. При сборке полотнищ в постелях по стыковым соединениям листов часто образуются недопустимые для сварки зазоры (особенно при сборке под автоматическую сварку на весу). В этих случаях один из стыкуемых листов причерчивается на ту величину, на которую необходимо передвинуть лист, чтобы по стыку между ним и соседней деталью зазор был необходимой для сварки величины. Причерченная часть листа удаляется с помощью газовой р  езки, разделываются фаски, и кромка зачищается шлифовальной машинкой. Затем лист придвигается к соседней детали и проводится сборка. езки, разделываются фаски, и кромка зачищается шлифовальной машинкой. Затем лист придвигается к соседней детали и проводится сборка.На некоторых заводах в целях исключения трудоемких пригоночных работ увеличенные сварочные зазоры заплавляются одним проходом ручной или полуавтоматической сварки, а затем выполняется автоматическая сварка стыковых соединений. Полотна в постели сваривают с одной стороны: там, где это возможно, автоматом, а в остальных местах — вручную или полуавтоматом в среде углекислого газа. В последние годы все чаще применяется односторонняя сварка стыков криволинейных полотнищ на гибких керамических подкладках, которые предварительно устанавливаются под стыками и прижимаются к обшивке с помощью специальных креплений. Сварка проводится полуавтоматом в углекислом газе или автоматом под слоем флюса. После сварки осуществляется наметка мест притыкания набора, контура секции, контрольных линий, а также мест установки насыщения. Криволинейные полотнища размечают по эскизам или рейкам с плаза. Пробивают в зависимости от типа секции линии ДП, мидель-шпангоута, базовую и другие линии, от которых производятся построения (откладываются размеры) при наметке. Следует заметить, что при откладывании размеров рейку или рулетку нужно плотно прижимать к поверхности полотнища. Наметку выполняют обычным разметочным инструментом. По намеченным чертилкой точкам на полотнище пробиваются линии с помощью меловой нитки, причем на криволинейных участках линии «простегиваются» короткими отрезками. Намеченные линии накерниваются указанным ранее способом. Места притыкания набора зачищают (если это необходимо), набор устанавливают и приваривают. Секцию снимают с постели, кантуют набором вниз и укладывают на площадку или специальные козлы для подварки сварных швов полотна и стыков поясков балок набора со стороны, обращенной к полотнищу. При изготовлении секций с криволинейными обводами имеет большое значение получение правильной формы секций, т. е. обеспечение соответствия фактических обводов плазовым. Существует ряд способов проверки формы криволинейных секций, целью которых является определение фактических отклонений обводов от теоретических и сопоставление их с допускаемыми отклонениями в соответствии с отраслевым стандартом на проверочные работы. После окончания сварки набора секция освобождается от креплений к постели. Выполняется контуровка секции, удаление припусков и сдача секции контрольному мастеру ОТК. Основная причина искажения размеров и формы секций — общие сварочные деформации укорочения и изгиба, вызываемые усадками элементов конструкции от сварки. Для уменьшения общих сварочных деформаций принимают как конструктивные (при разработке чертежей конструкции), так и технологические меры. К их числу следует отнести соблюдение заданных чертежом сварочных зазоров и калибров швов; выполнение сварных швов с заданной технологическим процессом последовательностью; жесткое закрепление конструкции к оснастке во время сварки и др. Наиболее действенным средством для получения заданных размеров и формы секций с криволинейными обводами является следующее. Размеры и характер ожидаемых общих сварочных деформаций секции определяют расчетным методом. Можно также воспользоваться среднеарифметическими значениями деформаций секций, полученных в результате замеров аналогичных секций этого проекта. Плазовые обводы постели в продольном и поперечном направлениях исправляют на величину ожидаемых деформаций, т. е. постели дается необходимый развал, направленный в сторону, противоположную ожидаемым общим деформациям. Такой метод называется компенсацией сварочных деформаций. В этом случае после установки и прихватки набора к полотнищу секция может быть освобождена от закрепления к постели, а затем выполнена сварка балок набора между собой и приварка их к полотну.   2 Работа на стапельном месте 2 Работа на стапельном месте2  .1Типы стапельных или построченных мест и их оборудование(приложить схемы) .1Типы стапельных или построченных мест и их оборудование(приложить схемы)Судостроительные предприятия имеют одно или несколько построечных мест, которые могут быть наклонными и горизонтальными. Наклонные построечные места могут быть продольными и поперечными. Горизонтальные построечные места, предназначенные и для постройки, и для спуска судов на воду, сухие или наливные строительные доки. Большое количество предприятий имеет отдельные от сооружений для спуска судов горизонтальные построечные места. Рис. 1 Продольный наклонный стапель 1 — батопорт; 2 — бетонная плита – основание; a — H/L- уклон стапеля Основной эксплуатационной характеристикой построечного места является допустимая погонная нагрузка на его основание — базовую опорную поверхность, которая в зависимости от длины судна определяет его предельный спусковой вес. Погонная нагрузка колеблется от 50 до 400 т/пог. м. Поэтому основания построечных мест должны быть прочными и жесткими, для чего их сооружают на мощных свайных фундаментах. Продольное наклонное построечное место, показанное на рис. 1, состоит из надводной и подводной частей. Продольное наклонное построечное место называют стапелем. Уклон стапеля составляет 1/16 при его длине до 200 м и 1/20-1/24 при большей длине. Распространены стапели с батопортом, позволяющим осушать подводные части стапеля и спусковых дорожек. К порогу стапеля подводят находящийся на плаву батопорт, заполняют его балластные отсеки водой и сажают днищем на торец тела стапеля. Воду, находящуюся в огражденном ковше стапеля, откачивают насосами. С торца по контуру стенок и днища стапеля установлены деревянные герметизирующие брусья, к которым гидростатическим давлением воды со стороны акватории прижимается батопорт. В настоящее время строительство новых наклонных стапелей прекратилось, а существующие постепенно выводят из эксплуатации. В связи с увеличением выпуска судов и ростом их размерений многие судостроительные компании активно сооружали сухие строительные доки. Доки по мере накопления опыта их эксплуатации и совершенствования методов постройки судов превратились в главный элемент целой построечной системы. Схема сухого строительного дока показана на рис. 2. Он представляет собой сложное железобетонное гидротехническое сооружение с горизонтальным расположением днища. По тоннажу возможного к постройке судна сухие строительные доки подразделяют на доки для судов дедвейтом до 100 тыс. т, от 100 до 300 тыс. т и от 300 тыс. т до 1-го млн т (супердоки). Длина доков колеблется от 300 м до 1000 м, ширина от 60 м до 100 м, глубина от 6 м до 17 м. Современные сухие доки имеют внутридоковые затворы, которые могут быть установлены по длине дока, образуя две или три строительные камеры. Возможность образования камер позволяет строить одновременно несколько судов или их частей и спускать их на воду в разное время. Доки бывают с одним или двумя входами, которые закрываются батопортом (плавающим затвором) или о  ткидным, поворачивающимся вокруг нижней горизонтальной оси затвором, или откатным затвором. Сокращение заказов на крупные суда привело к тому, что развитие и строительство сухих доков замедлилось. Рис. 2 Схема строительного дока 1 — портальный кран; 2 — козловой кран С развитием поточных форм организации постройки судов стали применять горизонтальные построечные места, представляющие собой бетонную площадку, по которой проложены рельсовые пути. По рельсам на судовозных тележках часть корпуса или весь корпус судна перемещают по позициям поточной линии и к спусковым сооружениям. Линейное расположение позиций поточной линии постройки наиболее рационально с организационно-технологической точки зрения, но тогда длина построечного места может сильно возрасти. Поэтому появились горизонтальные построечные места с параллельным расположением позиций. Построечные места стремятся полностью или частично разместить в зданиях, которые называют эллингом. Каждое построечное место снабжено подъемно-транспортным оборудованием, опорным или опорно-транспортным устройством, стапельными лесами и энергоподводами. Подъемно-транспортное оборудование построечных мест включает подъемные краны и другие грузоподъемные средства (лифты, стрелы). Наиболее распространенным типом подъемных кранов открытых построечных мест являются портальные краны (рис. 2). Они имеют прямые или шарнирно сочлененные стрелы, которые могут поворачиваться на 360° вокруг вертикальной оси. Кран передвигается вдоль построенного места по рельсовым крановым путям. Грузоподъемность портальных кранов составляет от 20 до 150 т. Для обслуживания сухих строительных доков применяют козловые краны большой грузоподъемности. Такой кран (рис. 2) представляет собой мост на опорах-козлах, передвигающихся по рельсам вдоль построечного места. По мосту крана перемещаются грузовые тележки с 2-3 гаками. Тележек обычно 2 и их суммарная подъемная сила образует грузоподъемность крана, которая может достигать 1500 т. Расстояние между опорами – пролет крана – может быть до 200 м. Такие краны могут обслуживать не только построечные места, но и преддоковые площадки, расположенные перед и по бокам построечного места. На них осуществляют укрупнение секций, блоков, модулей. Рис. 3 Схема трансбордера 1 — судовозные рельсы; 2 — рельсы трансбордера; 3 — стальной канат; 4 — трансбордер; 5 — шкив; 6 — трансбордерная яма; 7 — лебедка; 8 — судовозная тележка Закрытые построечные места в большинстве случаев оборудуют мостовыми кранами, грузоподъемность которых достигает 100 т и более. Кран представляет собой мост, имеющий по концам катки. Передвигается он по рельсовым путям, проложенным на эстакадах, расположенных вдоль стен здания. В качестве транспортных средств для доставки грузов к построечному месту применяют железнодорожный и автомобильный транспорт. Для перемещения на построечное место секций (блоков) массой до 600 т используют безрельсовые платформы на пневматическом ходу, буксируемые тягачом, или самоходные трейлеры п ткидным, поворачивающимся вокруг нижней горизонтальной оси затвором, или откатным затвором. Сокращение заказов на крупные суда привело к тому, что развитие и строительство сухих доков замедлилось. Рис. 2 Схема строительного дока 1 — портальный кран; 2 — козловой кран С развитием поточных форм организации постройки судов стали применять горизонтальные построечные места, представляющие собой бетонную площадку, по которой проложены рельсовые пути. По рельсам на судовозных тележках часть корпуса или весь корпус судна перемещают по позициям поточной линии и к спусковым сооружениям. Линейное расположение позиций поточной линии постройки наиболее рационально с организационно-технологической точки зрения, но тогда длина построечного места может сильно возрасти. Поэтому появились горизонтальные построечные места с параллельным расположением позиций. Построечные места стремятся полностью или частично разместить в зданиях, которые называют эллингом. Каждое построечное место снабжено подъемно-транспортным оборудованием, опорным или опорно-транспортным устройством, стапельными лесами и энергоподводами. Подъемно-транспортное оборудование построечных мест включает подъемные краны и другие грузоподъемные средства (лифты, стрелы). Наиболее распространенным типом подъемных кранов открытых построечных мест являются портальные краны (рис. 2). Они имеют прямые или шарнирно сочлененные стрелы, которые могут поворачиваться на 360° вокруг вертикальной оси. Кран передвигается вдоль построенного места по рельсовым крановым путям. Грузоподъемность портальных кранов составляет от 20 до 150 т. Для обслуживания сухих строительных доков применяют козловые краны большой грузоподъемности. Такой кран (рис. 2) представляет собой мост на опорах-козлах, передвигающихся по рельсам вдоль построечного места. По мосту крана перемещаются грузовые тележки с 2-3 гаками. Тележек обычно 2 и их суммарная подъемная сила образует грузоподъемность крана, которая может достигать 1500 т. Расстояние между опорами – пролет крана – может быть до 200 м. Такие краны могут обслуживать не только построечные места, но и преддоковые площадки, расположенные перед и по бокам построечного места. На них осуществляют укрупнение секций, блоков, модулей. Рис. 3 Схема трансбордера 1 — судовозные рельсы; 2 — рельсы трансбордера; 3 — стальной канат; 4 — трансбордер; 5 — шкив; 6 — трансбордерная яма; 7 — лебедка; 8 — судовозная тележка Закрытые построечные места в большинстве случаев оборудуют мостовыми кранами, грузоподъемность которых достигает 100 т и более. Кран представляет собой мост, имеющий по концам катки. Передвигается он по рельсовым путям, проложенным на эстакадах, расположенных вдоль стен здания. В качестве транспортных средств для доставки грузов к построечному месту применяют железнодорожный и автомобильный транспорт. Для перемещения на построечное место секций (блоков) массой до 600 т используют безрельсовые платформы на пневматическом ходу, буксируемые тягачом, или самоходные трейлеры п римерно той же грузоподъемности. Грузовую платформу подводят под секцию (блок) и гидравлическими домкратами снимают ее (его) с опор, пересаживая на платформу. После транспортировки секцию (блок) устанавливают на опоры построечного места, действуя в обратном порядке, или снимают с трейлера краном. Длина трейлера достигает 22-24 м при ширине до 6 м. Иногда для перемещения блоков или судна в целом применяют трансбордер, показанный на рис 3, представляющий собой сварную ферму, перемещающуюся на катках по рельсам. Блок (судно) на судовозных тележках накатывается в продольном направлении на трансбордер и вместе с ним совершает поперечное перемещение. Трансбордер лебедками перемещается в трансбордерной яме — заглубленном участке. Рис. 4 Схема расположения элементов опорного устройства 1 — кильблоки; 2 — клетки; 3 — строительные стрелы; 4 — подставы Глубина ямы может быть от 0,8 до 1,8 м. Длина трансбордера может достигать 100-150 м и более, грузоподъемность до 2000 т. Созданы и транспортные средства на воздушной подушке. Для таких средств требуются существенно меньшие тяговые усилия. Опорное устройство предназначено для поддержания в заданном положении на построечном месте как отдельных частей судна, так и всего судна в процессе его постройки. Опорное устройство состоит из кильблоков, клеток, подстав и упоров, а на наклонном продольном стапеле, кроме того, из строительных стрел, препятствующих смещению судна. Схема размещения элементов опорного устройства представлена на рис. 4. Кильблоки располагают в диаметральной плоскости судна под флорами и поперечными переборками. Конструкция кильблоков обеспечивает их фиксацию и быструю разборку перед спуском судна на воду, а также регулировку положения судна, блоков, днищевых секций по высоте. Простейший кильблок, как следует из рис. 5, представляет собой набор металлических сварных тумб, уложенных одна на другую. Регулирование высоты кильблока осуществляют подбивкой пары дубовых клиньев. Такие кильблоки не обеспечивают легкой разборки при пересадке судна с опорного на спусковое устройство, работа с ними требует тяжелого ручного труда. На наклонных продольных стапелях распространены быстроразборные металлические кильблоки. Представленный на рис. 5, б кильблок имеет две стальные клиновые призмы, соединенные между собой тягой из стального угольника. Тяга стопорится самотормозящимся клином. Для отдачи кильблока клин выбивают. Применяют также гидравлические кильблоки (рис. 5, в), состоящие из нижней части, имеющей гидравлический домкрат, и верхней сбрасываемой части, состоящей из металлических тумб и деревянной подушки. Гидродомкрат фиксирует верхнюю часть кильблока в пределах рабочего хода плунжера. Наличие единой системы подачи масла ко всем домкратам позволяет осуществлять дистанционное управление высотой кильблоков и дает возможность легко пересадить судно с опорного на спусковое устройство путем снятия давления масла. Рис. 5 Типы кильблоков а — из металлических тумб; б — быстро разборный; в — гидравлический; 1 — сосновая прокладка; 2 — сосновая подушка; 3 — дубовые клинья; 4 — с римерно той же грузоподъемности. Грузовую платформу подводят под секцию (блок) и гидравлическими домкратами снимают ее (его) с опор, пересаживая на платформу. После транспортировки секцию (блок) устанавливают на опоры построечного места, действуя в обратном порядке, или снимают с трейлера краном. Длина трейлера достигает 22-24 м при ширине до 6 м. Иногда для перемещения блоков или судна в целом применяют трансбордер, показанный на рис 3, представляющий собой сварную ферму, перемещающуюся на катках по рельсам. Блок (судно) на судовозных тележках накатывается в продольном направлении на трансбордер и вместе с ним совершает поперечное перемещение. Трансбордер лебедками перемещается в трансбордерной яме — заглубленном участке. Рис. 4 Схема расположения элементов опорного устройства 1 — кильблоки; 2 — клетки; 3 — строительные стрелы; 4 — подставы Глубина ямы может быть от 0,8 до 1,8 м. Длина трансбордера может достигать 100-150 м и более, грузоподъемность до 2000 т. Созданы и транспортные средства на воздушной подушке. Для таких средств требуются существенно меньшие тяговые усилия. Опорное устройство предназначено для поддержания в заданном положении на построечном месте как отдельных частей судна, так и всего судна в процессе его постройки. Опорное устройство состоит из кильблоков, клеток, подстав и упоров, а на наклонном продольном стапеле, кроме того, из строительных стрел, препятствующих смещению судна. Схема размещения элементов опорного устройства представлена на рис. 4. Кильблоки располагают в диаметральной плоскости судна под флорами и поперечными переборками. Конструкция кильблоков обеспечивает их фиксацию и быструю разборку перед спуском судна на воду, а также регулировку положения судна, блоков, днищевых секций по высоте. Простейший кильблок, как следует из рис. 5, представляет собой набор металлических сварных тумб, уложенных одна на другую. Регулирование высоты кильблока осуществляют подбивкой пары дубовых клиньев. Такие кильблоки не обеспечивают легкой разборки при пересадке судна с опорного на спусковое устройство, работа с ними требует тяжелого ручного труда. На наклонных продольных стапелях распространены быстроразборные металлические кильблоки. Представленный на рис. 5, б кильблок имеет две стальные клиновые призмы, соединенные между собой тягой из стального угольника. Тяга стопорится самотормозящимся клином. Для отдачи кильблока клин выбивают. Применяют также гидравлические кильблоки (рис. 5, в), состоящие из нижней части, имеющей гидравлический домкрат, и верхней сбрасываемой части, состоящей из металлических тумб и деревянной подушки. Гидродомкрат фиксирует верхнюю часть кильблока в пределах рабочего хода плунжера. Наличие единой системы подачи масла ко всем домкратам позволяет осуществлять дистанционное управление высотой кильблоков и дает возможность легко пересадить судно с опорного на спусковое устройство путем снятия давления масла. Рис. 5 Типы кильблоков а — из металлических тумб; б — быстро разборный; в — гидравлический; 1 — сосновая прокладка; 2 — сосновая подушка; 3 — дубовые клинья; 4 — с тапельные сварные тумбы; 5 — тяга; 7 — стальной клин; 8 — стопорная планка; 9 — гидравлический домкрат Клетки обеспечивают устойчивое положение судна на построечном месте и разносят сосредоточенные нагрузки, например, от главных механизмов, от воды при испытании отсеков на непроницаемость на большую площадь. Клетка – часто два кильблока, поставленные рядом. Клетки располагают, как правило, под поперечными переборками. По мере сборки и сварки секций корпуса на построечном месте устанавливают подставы и упоры – подставы под днищем, упоры по бортам. В качестве подстав и упоров используют сосновые бревна диаметром 250-300 мм. Кильблоки и подставы устанавливают вертикально под жесткие связи днища, а упоры упирают в угольники, привариваемые к наружной обшивке борта. Нижние концы подстав и упоров опирают на деревянные клинья или специальные башмаки, состоящие из двух клиновых призм, стопорящихся металлическим клином. Для отдачи подставы клин выбивают. Количество кильблоков рассчитывают по эпюре веса судна. Ступенчатую кривую веса судна разделяют по длине на три участка, в пределах которых интенсивность нагрузки усредняют и принимают постоянной. Для каждого участка количество кильблоков: nк = Дпу/Qк Где: Дпу — вес судна порожнем в пределах соответствующего участка; QK — расчетная нагрузка на кильблок. Удельное давление на кильблок от действия QK не должно превосходить допустимого давления на материал подушки, которое принимают равным половине давления, разрушающего подушку (для дуба ≤3,2 МПа). При размере подушки 25×100 см расчетная нагрузка составит 800 кН. Количество клеток должно составлять не менее трех пар при спусковом весе судна до 5 тыс. т, четырех пар — при 5-10 тыс. т и шести пар при весе более 10 тыс. т. Количество подстав: n0 = 0,4 Дпу/Qп Где: Qп — расчетная нагрузка на подставу. Изложенный подход к проектированию схемы опорного устройства прост, но не учитывает напряженно-деформированное состояние конструкций построечного места, опорных элементов и корпуса судна. В результате спусковой вес судна занижают, а количество опорных элементов завышают. Разботан метод проектирования схемы опорного устройства, позволяющий точно определять соотношение нагрузок в триаде судно — опоры — стапель. Судно рассматривают как балку переменного сечения, покоящуюся на упруго-податливых опорах — кильблоках, подставах, клетках и упорах, образующих дискретное опорное поле под корпусом судна. Балка загружена распределенной по длине судна весовой нагрузкой и горизонтальными усилиями, возникающими от усадки монтажных сварных швов и воздействия на корпус судна солнечного тепла. Рис. 6 Типовые опорные схемы по ширине судна 1 — кильблок; 2 — подстава; 3 — клетка; 4 — упор Реакции опор стапельного опорного устройства (в том числе указанных далее эквивалентных опор) рассчитывают решением системы уравнений для углов поворота сечений корпуса судна на опорах от действия указанных нагрузок — системы модифицированных уравнений пяти моментов. Уравнения упругих просадок элементов системы судно — опоры — стапель решают на ПК с использованием модуля программного комплекса «Стапель». Комплекс позволяет при известной нагрузке от веса судна или его части определять не только упругие, но и пластические деформации подушек опор. Тем самым рассчитывают необходимое и достаточное количество опор в данный момент времени или, иначе говоря, оптимальный состав опорного устройства. По результатам расчета возможно по ширине и по длине судна устанавливать оптимальное количество типовых опорных схем (ТОС), приведенных на рис. 6 и 7. Схема расстановки опор вычерчивается графопостроителем. Выполняют проверочный расчет, который позволяет оценить допустимый спусковой вес судна и наилучшее расположение опор на любой стадии постройки судна. По сравнению с традиционными схемами расстановки опор их количество становится значительно меньше, чем получаемое при использовании расчетной методики. Рис. 7 Расстановка опор вдоль судна а — весовая нагрузка судна и границы опорных участков; 1, 2,…., n, б — интервалы возможного размещения опор; • — флоры, под которыми обязательны регламентируемые сочетания опор Опорно-транспортное устройство предназначено для поддержания строящегося судна на построечном месте в требуемом положении, перемещения всего судна или его частей (блоков) при поточно-позиционной постройке с одной позиции на другую и для спусков. Основные элементы устройства — судовозные тележки грузоподъемностью от 60 до 320 т. На рис. 8 показаны составляющие опорного модуля опорно-транспортного устройства. РЕКЛАМА Несущим элементом служит подкильная стальная балка, которая при постройке судна опирается на металлические (или железобетонные) килевой и боковые стулья, а при перемещении судна — на транспортные (центрирующие) опоры судовозных тележек. В их корпуса встроены гидравлические домкраты, поднимающие и опускающие судно при его пересадке со стульев на тележки и наоборот. Домкраты имеют системы автономного питания маслом от собственного ручного масляного насоса и группового централизованного питания от насосной станции, перемещающейся в составе судовозного поезда на отдельной тележке. Несамоходные поезда тянут тросами с тяговым усилием лебёдок от 50 до 200 кН. Тележки соединяют в судовозный поезд тягами. В состав самоходного поезда входят самоходные тележки с электро или гидроприводами. Рис. 8 Модули опорно-транспортного устройства а — построечно-опорный модуль (при постройке судна); б — транспортно-опорный модуль (при перемещении судна); 1 — боковой стул; 2 — килевой стул; 3 — стальная балка; 4 — сосновая подушка; 5 — стальные клинья; 6 — судовозная тележка; 7 — транспортная (центрирующая) опора Скорость продольного перемещения судов 2-4 м/мин. Чтобы при перемещении судна поддерживать неизменными нагрузки на тележки и устранять крен и дифферент судна после перемещения, тележки объединяют в три группы: Носовую левого и правого бортов; Кормовую левого борта; Кормовую правого борта. Цилиндры г тапельные сварные тумбы; 5 — тяга; 7 — стальной клин; 8 — стопорная планка; 9 — гидравлический домкрат Клетки обеспечивают устойчивое положение судна на построечном месте и разносят сосредоточенные нагрузки, например, от главных механизмов, от воды при испытании отсеков на непроницаемость на большую площадь. Клетка – часто два кильблока, поставленные рядом. Клетки располагают, как правило, под поперечными переборками. По мере сборки и сварки секций корпуса на построечном месте устанавливают подставы и упоры – подставы под днищем, упоры по бортам. В качестве подстав и упоров используют сосновые бревна диаметром 250-300 мм. Кильблоки и подставы устанавливают вертикально под жесткие связи днища, а упоры упирают в угольники, привариваемые к наружной обшивке борта. Нижние концы подстав и упоров опирают на деревянные клинья или специальные башмаки, состоящие из двух клиновых призм, стопорящихся металлическим клином. Для отдачи подставы клин выбивают. Количество кильблоков рассчитывают по эпюре веса судна. Ступенчатую кривую веса судна разделяют по длине на три участка, в пределах которых интенсивность нагрузки усредняют и принимают постоянной. Для каждого участка количество кильблоков: nк = Дпу/Qк Где: Дпу — вес судна порожнем в пределах соответствующего участка; QK — расчетная нагрузка на кильблок. Удельное давление на кильблок от действия QK не должно превосходить допустимого давления на материал подушки, которое принимают равным половине давления, разрушающего подушку (для дуба ≤3,2 МПа). При размере подушки 25×100 см расчетная нагрузка составит 800 кН. Количество клеток должно составлять не менее трех пар при спусковом весе судна до 5 тыс. т, четырех пар — при 5-10 тыс. т и шести пар при весе более 10 тыс. т. Количество подстав: n0 = 0,4 Дпу/Qп Где: Qп — расчетная нагрузка на подставу. Изложенный подход к проектированию схемы опорного устройства прост, но не учитывает напряженно-деформированное состояние конструкций построечного места, опорных элементов и корпуса судна. В результате спусковой вес судна занижают, а количество опорных элементов завышают. Разботан метод проектирования схемы опорного устройства, позволяющий точно определять соотношение нагрузок в триаде судно — опоры — стапель. Судно рассматривают как балку переменного сечения, покоящуюся на упруго-податливых опорах — кильблоках, подставах, клетках и упорах, образующих дискретное опорное поле под корпусом судна. Балка загружена распределенной по длине судна весовой нагрузкой и горизонтальными усилиями, возникающими от усадки монтажных сварных швов и воздействия на корпус судна солнечного тепла. Рис. 6 Типовые опорные схемы по ширине судна 1 — кильблок; 2 — подстава; 3 — клетка; 4 — упор Реакции опор стапельного опорного устройства (в том числе указанных далее эквивалентных опор) рассчитывают решением системы уравнений для углов поворота сечений корпуса судна на опорах от действия указанных нагрузок — системы модифицированных уравнений пяти моментов. Уравнения упругих просадок элементов системы судно — опоры — стапель решают на ПК с использованием модуля программного комплекса «Стапель». Комплекс позволяет при известной нагрузке от веса судна или его части определять не только упругие, но и пластические деформации подушек опор. Тем самым рассчитывают необходимое и достаточное количество опор в данный момент времени или, иначе говоря, оптимальный состав опорного устройства. По результатам расчета возможно по ширине и по длине судна устанавливать оптимальное количество типовых опорных схем (ТОС), приведенных на рис. 6 и 7. Схема расстановки опор вычерчивается графопостроителем. Выполняют проверочный расчет, который позволяет оценить допустимый спусковой вес судна и наилучшее расположение опор на любой стадии постройки судна. По сравнению с традиционными схемами расстановки опор их количество становится значительно меньше, чем получаемое при использовании расчетной методики. Рис. 7 Расстановка опор вдоль судна а — весовая нагрузка судна и границы опорных участков; 1, 2,…., n, б — интервалы возможного размещения опор; • — флоры, под которыми обязательны регламентируемые сочетания опор Опорно-транспортное устройство предназначено для поддержания строящегося судна на построечном месте в требуемом положении, перемещения всего судна или его частей (блоков) при поточно-позиционной постройке с одной позиции на другую и для спусков. Основные элементы устройства — судовозные тележки грузоподъемностью от 60 до 320 т. На рис. 8 показаны составляющие опорного модуля опорно-транспортного устройства. РЕКЛАМА Несущим элементом служит подкильная стальная балка, которая при постройке судна опирается на металлические (или железобетонные) килевой и боковые стулья, а при перемещении судна — на транспортные (центрирующие) опоры судовозных тележек. В их корпуса встроены гидравлические домкраты, поднимающие и опускающие судно при его пересадке со стульев на тележки и наоборот. Домкраты имеют системы автономного питания маслом от собственного ручного масляного насоса и группового централизованного питания от насосной станции, перемещающейся в составе судовозного поезда на отдельной тележке. Несамоходные поезда тянут тросами с тяговым усилием лебёдок от 50 до 200 кН. Тележки соединяют в судовозный поезд тягами. В состав самоходного поезда входят самоходные тележки с электро или гидроприводами. Рис. 8 Модули опорно-транспортного устройства а — построечно-опорный модуль (при постройке судна); б — транспортно-опорный модуль (при перемещении судна); 1 — боковой стул; 2 — килевой стул; 3 — стальная балка; 4 — сосновая подушка; 5 — стальные клинья; 6 — судовозная тележка; 7 — транспортная (центрирующая) опора Скорость продольного перемещения судов 2-4 м/мин. Чтобы при перемещении судна поддерживать неизменными нагрузки на тележки и устранять крен и дифферент судна после перемещения, тележки объединяют в три группы: Носовую левого и правого бортов; Кормовую левого борта; Кормовую правого борта. Цилиндры г идродомкратов в группе соединяют общим маслопроводом, образующим сообщающиеся сосуды, что обеспечивает одинаковое давление в каждом цилиндре группы, т. е. одинаковые нагрузки на транспортно-опорные модули в пределах группы независимо от общих и местных неровностей рельсовых путей. Если групповая система питания отсутствует, то поддерживать требуемое давление в домкратах при перемещении судна приходится вручную, стравливая масло из домкратов, в которых давление растет, и подкачивая масло в домкраты, в которых давление падает. Такая система несовершенна и не исключает аварийных ситуаций. При достаточном количестве тележек на заводе судно может строиться на тележках (без пересадок), что упрощает его постановку на опоры и перемещение. Пока судно строится, гидравлическая система питания гидродомкратов отключена, а плунжеры стопорят. Необходимое количество транспортных опорных модулей следует определять с учетом типа системы питания гидродомкратов тележек: nт = КНДС/Qт Где: Qт — номинальная грузоподъемность транспортно опорного модуля, т; ДС — спусковой вес судна,т; КН — коэффициент неравномерности нагружения транспортных опор. Для групповой системы питания КН = 1,25, для автономной КН= 1,50. Равномерное нагружение транспортно-опорных модулей обеспечивают, размещая их под корпусом судна с переменным шагом, пропорциональным интенсивности весовой нагрузки по длине судна. По ступенчатой кривой спускового веса судна для 20-ти теоретических шпаций строят, как показано на рис. 9, интегральную кривую: ДС= ∑ i=1 20 Qi На горизонтальной оси, кроме теоретических шпангоутов наносят точки и номера конструктивных шпангоутов. Расчетная нагрузка на транспортно-опорные модули Qpт = Дс/nт (в дальнейшем построечно-опорные и транспортно-опорные модули будем называть просто опорами). Проведя линии, параллельные горизонтальной оси, на расстояниях, равных Qpт, до пересечения с интегральной кривой веса и опустив перпендикуляры из точек пересечения на горизонтальную ось, получим базовое расположение опор. Первая линия проводится на расстоянии Qpт/2 от оси абсцисс. Расстояние между последней линией и крайней точкой кривой должно также равняться Qpт/2. Затем оси опор, оказавшихся между конструктивными шпангоутами или под монтажными стыками секций, смещают под ближайшие флоры и поперечные переборки, что обеспечит соосное нагружение как опор, так и связей днища, и не будет мешать сборке корпуса. Каждая днищевая секция или блок при установке в процессе формирования корпуса должны опираться не менее чем в двух сечениях. При нарушении этого условия вводят дополнительные опоры. Таким образом, получают окончательное расположение опор. Дополнительные опоры после формирования корпуса можно удалить. При групповой системе питания маслом гидродомкратов судовозных тележек реакции R1 и R2 транспортных опор статически определимы, так как диаметры цилиндров домкратов и давление масла в них одинаковы. Реакции вычисляют решением уравнений равновесия судна на опорахе: nт – к идродомкратов в группе соединяют общим маслопроводом, образующим сообщающиеся сосуды, что обеспечивает одинаковое давление в каждом цилиндре группы, т. е. одинаковые нагрузки на транспортно-опорные модули в пределах группы независимо от общих и местных неровностей рельсовых путей. Если групповая система питания отсутствует, то поддерживать требуемое давление в домкратах при перемещении судна приходится вручную, стравливая масло из домкратов, в которых давление растет, и подкачивая масло в домкраты, в которых давление падает. Такая система несовершенна и не исключает аварийных ситуаций. При достаточном количестве тележек на заводе судно может строиться на тележках (без пересадок), что упрощает его постановку на опоры и перемещение. Пока судно строится, гидравлическая система питания гидродомкратов отключена, а плунжеры стопорят. Необходимое количество транспортных опорных модулей следует определять с учетом типа системы питания гидродомкратов тележек: nт = КНДС/Qт Где: Qт — номинальная грузоподъемность транспортно опорного модуля, т; ДС — спусковой вес судна,т; КН — коэффициент неравномерности нагружения транспортных опор. Для групповой системы питания КН = 1,25, для автономной КН= 1,50. Равномерное нагружение транспортно-опорных модулей обеспечивают, размещая их под корпусом судна с переменным шагом, пропорциональным интенсивности весовой нагрузки по длине судна. По ступенчатой кривой спускового веса судна для 20-ти теоретических шпаций строят, как показано на рис. 9, интегральную кривую: ДС= ∑ i=1 20 Qi На горизонтальной оси, кроме теоретических шпангоутов наносят точки и номера конструктивных шпангоутов. Расчетная нагрузка на транспортно-опорные модули Qpт = Дс/nт (в дальнейшем построечно-опорные и транспортно-опорные модули будем называть просто опорами). Проведя линии, параллельные горизонтальной оси, на расстояниях, равных Qpт, до пересечения с интегральной кривой веса и опустив перпендикуляры из точек пересечения на горизонтальную ось, получим базовое расположение опор. Первая линия проводится на расстоянии Qpт/2 от оси абсцисс. Расстояние между последней линией и крайней точкой кривой должно также равняться Qpт/2. Затем оси опор, оказавшихся между конструктивными шпангоутами или под монтажными стыками секций, смещают под ближайшие флоры и поперечные переборки, что обеспечит соосное нагружение как опор, так и связей днища, и не будет мешать сборке корпуса. Каждая днищевая секция или блок при установке в процессе формирования корпуса должны опираться не менее чем в двух сечениях. При нарушении этого условия вводят дополнительные опоры. Таким образом, получают окончательное расположение опор. Дополнительные опоры после формирования корпуса можно удалить. При групповой системе питания маслом гидродомкратов судовозных тележек реакции R1 и R2 транспортных опор статически определимы, так как диаметры цилиндров домкратов и давление масла в них одинаковы. Реакции вычисляют решением уравнений равновесия судна на опорахе: nт – к оличество транспортных опор в кормовой группе. Оптимальным будет вариант, при котором разность между реакциями кормовой и носовой групп опор минимальна (∆R = min|R1– R2|). Во всех вариантах на величину реакции должны быть наложены ограничения 0 < R1 < QT и 0 < R2 < QT Рис. 9 Схема о оличество транспортных опор в кормовой группе. Оптимальным будет вариант, при котором разность между реакциями кормовой и носовой групп опор минимальна (∆R = min|R1– R2|). Во всех вариантах на величину реакции должны быть наложены ограничения 0 < R1 < QT и 0 < R2 < QT Рис. 9 Схема о пределения базового расположения опор по интегральной кривой спусковой массы судна Реакции построечных и транспортных опор с отключенной гидравликой статически неопределимы. Для их расчета можно использовать модифицированные уравнения пяти моментов, учитывающие влияние податливостей днищевых перекрытий корпуса, стапельных плит и их свайных или грунтовых оснований на величину и распре деление реакций опор. При прямолинейной килевой линии корпуса, выравненной гидродомкратами с помощью автономной системы питания, реакции опор также статически неопределимы и могут быть определены с помощью обычных уравнений трех моментов, так как килевая линия корпуса прямолинейна и, следовательно, опоры не имеют разновысотности. При пересадке судна с транспортных на построечные опоры без выравнивания килевой линии после перемещения судна реакции построечных опор также статически неопредел и мы и для их определения используют уравнения пяти моментов с разновысотными опорами. Каждое построечное место оборудуют наружными лесами для прохода на строящееся судно и доступа снаружи к любой части корпуса, где необходимо выполнить работы. На лесах размещают: Магистрали трубопроводов сжатого воздуха; Пара; Газа; Электрокабельную сеть; Электросварочное и другое оборудование, предназначенное для обслуживания рабочих мест. Леса, установленные в отсеках судна, называют внутренними. На отечественных судостроительных заводах широко применяют показанные на рис. 10 наружные леса башенного типа, состоящие из башен, располагаемых через 6-8 м, и рабочих площадок, укладывае мых на кронштейны между башнями ярусами через 2,5 м. Движение людей происходит по маршевым трапам, смонтированным в отделы ных башнях, или вместо трапов применяют лифты и эскалаторы. Башенные леса требуют: Большого расхода металла и дерева; Трудоемки в изготовлении; Установке; Эксплуатации, при демонтаже перед спуском судна на воду. Совершенствование конструкций лесов заключается в замене башенных лесов быстроразборными лесами трубчатой конструкции (рис. 10, б), в отказе от сплошных лесов и переходе к установке в районе работ переносных площадок (этажерок) различной конструкции, которые подают подъемным краном и надежно закрепляют к корпусу судна. Конструкция внутренних лесов определяется в основном высотой отсеков, в отсеках высотой до 3,5 м ставят козлы с деревянными щитами, от 3 до 8 м — трубчатые леса со щитовым настилом, более 8 м- леса на кронштейнах, ярусами навешиваемые на приварных зацепах на переборки и борта. На кронштейны укладывают щитовой настил. Вместо внутренних лесов применяют механизированные устройства (рис. 11), предназначенные для доставки рабочих в район монтажных соединений или в любое другое место внутри отсека. Устройство состоит из неподвижной стойки, устанавливаемой на настиле палубы и платформы, которая вращается вместе с вертикальной колонной, опущенной в подпалубное пространство. Рис. 10 Наружные леса а — башенные; б — трубчатые и переносные; 1 — башня; 2 — рабочая площадка; 3 — ярусный трап; 4 — башня с маршевым трапом; 5 — стойки трубчатых лесов; 6 — этажерки По колонне движется каретка, к которой шарнирно при соединена горизонтальная теле скопическая стрела. На конц стрелы закреплена рабочая площадка, где находятся рабочие размещено необходимое технологическое оборудование. Приво подъема каретки установлен на новоротной платформе. На конце телескопической стрелы рядом с рабочей площадкой установлен привод её перемещения в горизон тальной плоскости. Управлени перемещением площадки производят с установленного на ней пульта. Устройство подъемным краном подают в отсек через штатные отверстия в палубе, при этом теле скопическая стрела располагается вдоль вертикальной колонны, а рабочая площадка сложена. Рис. 11 Устройство для внутреннего доступа в отсек 1 — стойка; 2 — поворотная платформа; 3 — привод подъема каретки; 4 — телескопическая стрела; 5 — пульт; 6 — рабочая площадка; 7 — энергоподвод; 8 — подставка; 9 — колонна; 10 — каретка Каждое построечное место оборудуется системами снабжения: Электроэнергией — переменным током напряжением 380 В для питания электродвигателей подъемных кранов и сварочных постов, напряжением 220 В для постоянного освещения и питания электродвигателей вентиляторов, отсасывающих вредные газы, выделяемые при сварочных, очистных малярных и других работах, и напряжением 36 В для переносных ламп. Ток подается от трансформаторных подстанций на силовые щиты по строенных мест. Для питания кранов ток подводится по гибким кабелям – троллеям, уложенным в троллейных каналах вдоль рельсовых путей крана; Сжатым воздухом давлением 0,5-0,6 МПа для работы пневматического инструмента и краскораспылителей. Воздух подается по постоянным магистральным трубопроводам от компрессорной станции через влагомаслоотделители-отстойники на разделительные коробки, к которым присоединяют гибкие переносные шланги, соединенные с инструментом; Кислородом и ацетиленом для газовой резки и строжки и для нагрева корпусных конструкций при их правке. К местам выполнения работ кислород и ацетилен подают по трубопроводам либо доставляют в баллонах; Углекислым газом и аргоном для сварки, которые подают по трубопроводам или от баллонов; Паром для отопления судовых помещений в холодное время года; Водой для гидравлических испытаний корпусных конструкций на непроницаемость, противопожарных целей и других нужд. Кабели и трубопроводы прокладывают вдоль всего построечного места с обеих сторон, а посты подключения к магистралям оборудуют на башнях лесов и площадках пределения базового расположения опор по интегральной кривой спусковой массы судна Реакции построечных и транспортных опор с отключенной гидравликой статически неопределимы. Для их расчета можно использовать модифицированные уравнения пяти моментов, учитывающие влияние податливостей днищевых перекрытий корпуса, стапельных плит и их свайных или грунтовых оснований на величину и распре деление реакций опор. При прямолинейной килевой линии корпуса, выравненной гидродомкратами с помощью автономной системы питания, реакции опор также статически неопределимы и могут быть определены с помощью обычных уравнений трех моментов, так как килевая линия корпуса прямолинейна и, следовательно, опоры не имеют разновысотности. При пересадке судна с транспортных на построечные опоры без выравнивания килевой линии после перемещения судна реакции построечных опор также статически неопредел и мы и для их определения используют уравнения пяти моментов с разновысотными опорами. Каждое построечное место оборудуют наружными лесами для прохода на строящееся судно и доступа снаружи к любой части корпуса, где необходимо выполнить работы. На лесах размещают: Магистрали трубопроводов сжатого воздуха; Пара; Газа; Электрокабельную сеть; Электросварочное и другое оборудование, предназначенное для обслуживания рабочих мест. Леса, установленные в отсеках судна, называют внутренними. На отечественных судостроительных заводах широко применяют показанные на рис. 10 наружные леса башенного типа, состоящие из башен, располагаемых через 6-8 м, и рабочих площадок, укладывае мых на кронштейны между башнями ярусами через 2,5 м. Движение людей происходит по маршевым трапам, смонтированным в отделы ных башнях, или вместо трапов применяют лифты и эскалаторы. Башенные леса требуют: Большого расхода металла и дерева; Трудоемки в изготовлении; Установке; Эксплуатации, при демонтаже перед спуском судна на воду. Совершенствование конструкций лесов заключается в замене башенных лесов быстроразборными лесами трубчатой конструкции (рис. 10, б), в отказе от сплошных лесов и переходе к установке в районе работ переносных площадок (этажерок) различной конструкции, которые подают подъемным краном и надежно закрепляют к корпусу судна. Конструкция внутренних лесов определяется в основном высотой отсеков, в отсеках высотой до 3,5 м ставят козлы с деревянными щитами, от 3 до 8 м — трубчатые леса со щитовым настилом, более 8 м- леса на кронштейнах, ярусами навешиваемые на приварных зацепах на переборки и борта. На кронштейны укладывают щитовой настил. Вместо внутренних лесов применяют механизированные устройства (рис. 11), предназначенные для доставки рабочих в район монтажных соединений или в любое другое место внутри отсека. Устройство состоит из неподвижной стойки, устанавливаемой на настиле палубы и платформы, которая вращается вместе с вертикальной колонной, опущенной в подпалубное пространство. Рис. 10 Наружные леса а — башенные; б — трубчатые и переносные; 1 — башня; 2 — рабочая площадка; 3 — ярусный трап; 4 — башня с маршевым трапом; 5 — стойки трубчатых лесов; 6 — этажерки По колонне движется каретка, к которой шарнирно при соединена горизонтальная теле скопическая стрела. На конц стрелы закреплена рабочая площадка, где находятся рабочие размещено необходимое технологическое оборудование. Приво подъема каретки установлен на новоротной платформе. На конце телескопической стрелы рядом с рабочей площадкой установлен привод её перемещения в горизон тальной плоскости. Управлени перемещением площадки производят с установленного на ней пульта. Устройство подъемным краном подают в отсек через штатные отверстия в палубе, при этом теле скопическая стрела располагается вдоль вертикальной колонны, а рабочая площадка сложена. Рис. 11 Устройство для внутреннего доступа в отсек 1 — стойка; 2 — поворотная платформа; 3 — привод подъема каретки; 4 — телескопическая стрела; 5 — пульт; 6 — рабочая площадка; 7 — энергоподвод; 8 — подставка; 9 — колонна; 10 — каретка Каждое построечное место оборудуется системами снабжения: Электроэнергией — переменным током напряжением 380 В для питания электродвигателей подъемных кранов и сварочных постов, напряжением 220 В для постоянного освещения и питания электродвигателей вентиляторов, отсасывающих вредные газы, выделяемые при сварочных, очистных малярных и других работах, и напряжением 36 В для переносных ламп. Ток подается от трансформаторных подстанций на силовые щиты по строенных мест. Для питания кранов ток подводится по гибким кабелям – троллеям, уложенным в троллейных каналах вдоль рельсовых путей крана; Сжатым воздухом давлением 0,5-0,6 МПа для работы пневматического инструмента и краскораспылителей. Воздух подается по постоянным магистральным трубопроводам от компрессорной станции через влагомаслоотделители-отстойники на разделительные коробки, к которым присоединяют гибкие переносные шланги, соединенные с инструментом; Кислородом и ацетиленом для газовой резки и строжки и для нагрева корпусных конструкций при их правке. К местам выполнения работ кислород и ацетилен подают по трубопроводам либо доставляют в баллонах; Углекислым газом и аргоном для сварки, которые подают по трубопроводам или от баллонов; Паром для отопления судовых помещений в холодное время года; Водой для гидравлических испытаний корпусных конструкций на непроницаемость, противопожарных целей и других нужд. Кабели и трубопроводы прокладывают вдоль всего построечного места с обеих сторон, а посты подключения к магистралям оборудуют на башнях лесов и площадках 2.2 Продольный стапель, назначение и устройство.( приложить схему) Поперечный стапель обеспечивает спуск судна в направлении, перпендикулярном к диаметральной плоскости (боковой спуск). Судно строится в горизонтальном положении, что достигается разновысотностью о  порного устройства по разным бортам. Уклон поперечного наклонного стапеля от 1:5 до 1:12. Число спусковых дорожек от 2-х до 20-и. Поперечный наклонный стапель не имеет осушаемой части. Его порог может быть под водой, у уреза воды и над водой. порного устройства по разным бортам. Уклон поперечного наклонного стапеля от 1:5 до 1:12. Число спусковых дорожек от 2-х до 20-и. Поперечный наклонный стапель не имеет осушаемой части. Его порог может быть под водой, у уреза воды и над водой.На поперечном стапеле имеются наклонные спусковые полозья, находящиеся в одной плоскости и параллельные друг другу. В большинстве поперечных стапелях используют слипы. Слипом называют сооружение, состоящее из наклонной плоскости и горизонтальной площадки со стапельными местами. Суда строят и ремонтируют на горизонтальной площадке, а спуск (а также подъём судна на ремонт) производят по наклонной плоскости. На наклонной плоскости слипа уложены рельсовые пути 8, на каждом из которых установлена одна косяковая тележка 1, перемещаемая вверх и вниз тросом тяговой электролебёдки 2. На горизонтальной площадке стапеля уложены продольные (откатные) 6 и поперечные (стапельные) 11 рельсовые пути, по которым на стапельных тележках 4 перемещают установленные суда. Управление перемещением косяковых и стапельных тележек осуществляют с центрального поста (пульта) 9, смонтированного на специальной вышке. Перед спуском судно перемещают на стапельных тележках по поперечным рельсовым путям до их пересечения с продольными путями. При помощи гидравлических домкратов стапельные тележки поднимают вместе с судном и разворачивают их рамы, устанавливая колёса на продольные рельсовые пути слипа. По этим путям судно перемещают к наклонной части слипа. Под судно заводят косяковые тележки и опускают его на них гидродомкратами стапельных тележек. Затем тяговыми лебёдками спускают судно в воду, после чего буксиром отводят судно к достроечной стенке, а косяковые тележки поднимают на наклонную плоскость слипа. Число спусковых тележек бывает 5-6 и более; при строительстве крупных судов количество спусковых тележек доводят до 20-и. Поперечные стапели слипа обслуживают обычно башенными, портальными и железнодорожными кранами грузоподъёмностью до 25-и тонн, используемыми при постройке и ремонте речных и морских судов длиной до 80-100 м.   2.3 Леса на стапеле, назначение, применение, виды, элементы (приложить схему) Леса представляют собой рабочие площадки или настилы, поддерживаемые на определенной высоте стойками или кронштейнами. Леса, устанавливаемые на судне, изготавливают по чертежам и типовым альбомам. Они могут быть наружными и внутренними. Наиболее простая конструкция лесов — подмости с деревянными стойками, связанными в нескольких местах по высоте деревянными поперечными досками (рис. 87). Они могут быть многоярусными и по длине охватывать все судно.   Рис. 87. Деревянные стапельные леса. 1 — деревянные стойки с поперечинами; 2 — дощатый настил; 3 — деревянные сходни с перилами. Для входа на настилы лесов предусматривают наклонные сходни в виде дощатого настила с поперечными рейками, опирающимися на козлы различной высоты. С наружной стороны сходней устанавливают деревянное ограждение. По мере увеличения размеров строящихся судов, конструкции деревянных лесов становятся все более сложными. Стойки этих лесов в продольном и поперечном направлениях для обеспечения их устойчивости раскрепляют деревянными связями, я настил делают более широким и обносят по каждому ярусу деревянным ограждением. Наряду с деревянными лесами, применяют леса различных конструкций: металлические с деревянными или металлическими настилами. Кроме того, что леса обеспечивают доступ для работ в любом районе строящегося судна, на них размещают магистрали трубопроводов сжатого воздуха, воды, газа, пара, злектрокабельную сеть, а также другие виды оборудования, обслуживающие стапель. Существующие наружные стапельные леса можно разделить на следующие типы: башенные, трубчатые, рамные и подвесные. Б  ашенные леса. Основная часть башенных лесов— башни с трапами. Они представляют собой вертикальные металлические фермы, разделенные в горизонтальной плоскости площадками, расположенными на расстоянии 2200—2500 мм друг от друга. Площадки имеют деревянный настил, а с боков — леерное ограждение и защитные доски. Башни лесов соединяют между собой перекидными мостиками — металлическими рамами с настилом из дерева и его съемным леерным ограждением. По высоте борта судна может быть установлено несколько ярусов таких мостиков. Длина мостика в зависимости от типа может быть 12 500, 8500,6500 мм. ашенные леса. Основная часть башенных лесов— башни с трапами. Они представляют собой вертикальные металлические фермы, разделенные в горизонтальной плоскости площадками, расположенными на расстоянии 2200—2500 мм друг от друга. Площадки имеют деревянный настил, а с боков — леерное ограждение и защитные доски. Башни лесов соединяют между собой перекидными мостиками — металлическими рамами с настилом из дерева и его съемным леерным ограждением. По высоте борта судна может быть установлено несколько ярусов таких мостиков. Длина мостика в зависимости от типа может быть 12 500, 8500,6500 мм.Трубчатые леса состоят из труб различной длины диаметром 57 мм и толщиной стенок 2 мм. Элементы лесов соединяют между собой специальными замками. Леса из трубчатых элементов собирают в фермы любой конфигурации как по всей протяженности и высоте судна, так и в отдельных его районах. Наиболее целесообразно применять такие леса в районах сложных образований строящегося судна (носовая и кормовая оконечности). Горизонтальные площадки трубчатых лесов, закрытые деревянным настилом, образуют яруса, которые соединяют между собой по высоте наклонными трапами. Рамные леса. Основным элементом этих лесов являются рамы объемной конструкции, изготовленные из угольного профиля (рис. 88). В конструкции рамы предусмотрены устройства для крепления леерного ограждения, для установки и крепления выдвижных консолей и для крепления рам между собой.  Рис. 88. Односекционная рама лесов. П  одвесные леса. В районе вертикального борта применяют навесные площадки (рис. 89), которые устанавливают стапельным подъемным краном и крепят к наружной обшивке палубы. Подвесные леса предназначены для выполнения бортовых наружных работ (по сварке и окраске). одвесные леса. В районе вертикального борта применяют навесные площадки (рис. 89), которые устанавливают стапельным подъемным краном и крепят к наружной обшивке палубы. Подвесные леса предназначены для выполнения бортовых наружных работ (по сварке и окраске).Рис. 89. Подвесные леса на судне. Внутренние стапельные леса. Конструкция внутренних стапельных лесов зависит от особенностей помещений, в которых их устанавливают, и от характера выполняемых работ. Леса во внутренних помещениях должны удовлетворять следующим требованиям: иметь простую конструкцию, быть удобными для транспортировки и хранения, состоять из универсальных типовых элементов. К лесам во внутренних помещениях относятся: подмости, леса на кронштейнах, леса на козлах, складные столы и передвижные площадки. Требования техники безопасности. Леса после их изготовления должны сдаваться комиссии по акту. Настилы лесов, подмостей и стремянок, расположенные выше 1,5 м от уровня земли или перекрытия, должны быть ограждены перилами высотой не менее 1,0 м, состоящими из поручня, одного промежуточного элемента и бортовой доски высотой не менее 15 см. Переходы с главного трапа на встречный должны быть снабжены площадкой и ограждением, а трапы для схода с лесов располагают на расстоянии не далее 50 м один от другого.  3 Сварные конструкции и соединения. Правила классификации и постройки морских судов (РМРС) 3.1 Классификационная деятельность РМРС  Классификационная деятельность Регистра осуществляется в соответствии с Общими положениями о классификационной и иной деятельности. Проведение классификационных освидетельствований судов и морских сооружений в эксплуатации регламентировано Правилами классификационных освидетельствований судов в эксплуатации, Руководством по техническому наблюдению за судами в эксплуатации, Правилами освидетельствования судов внутреннего плавания в эксплуатации (для Европейских внутренних путей) и другими Правилами РС в зависимости от типа судна и морского сооружения. Классификационные освидетельствования судов и морских сооружений различного назначения проводятся с целью проверки их соответствия и соответствия судовых холодильных установок правилам Российского морского регистра судоходства и нормативно-техническим документам для определения возможности присвоения, возобновления, переназначения, сохранения и подтверждения класса Регистра согласно их назначению и с целью обеспечения охраны человеческой жизни на море, безопасной и надежной перевозки пассажиров и грузов, предотвращения загрязнения окружающей среды. |