СРО1_Автоматизация технических систем. Дисциплина Автоматизация технических систем

Скачать 175.04 Kb. Скачать 175.04 Kb.

|

|

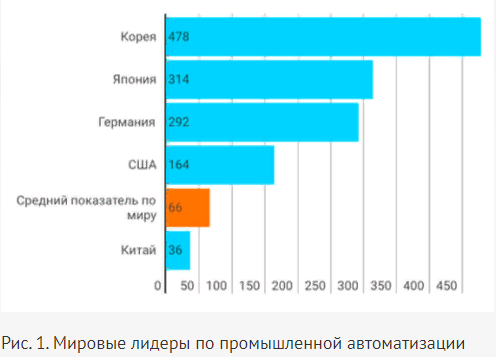

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН НАО «УНИВЕРСИТЕТ имени ШАКАРИМА города СЕМЕЙ» СРО №2 Дисциплина: Автоматизация технических систем Тема: Обзор современного уровня и перспективы развития. Уровни автоматизации. Классификация систем управления по уровням автоматизации. Общие сведения об автоматических (локальных) системах управления 1- го уровня автоматизации. Назначение локальных систем и их классификация Выполнил: Насыров М.А. Проверил: Золотов А.Д. Семей 2022 План Обзор современного уровня и перспективы развития. Уровни автоматизации. Классификация систем управления по уровням автоматизации. Общие сведения об автоматических (локальных) системах управления 1- го уровня автоматизации. Назначение локальных систем и их классификация Обзор современного уровня и перспективы развития. Современные технологии в XXI веке помогают не только усовершенствовать технологии на производстве, но и значительно облегчить её деятельность. Так, для получения наиболее высоких результатов своей деятельности предприятия переходят на автоматизацию технологических процессов. Сегодня под автоматизацией понимают процесс развития машинного производства, где ранее выполняемые функции человека, передаются приборам и автоматическим устройствам. Но все же ни одна машина не обойдется без помощи человека, поэтому управление и принятие наиболее ответственных решений остается все же за человеком. Автоматизация технологического процесса создаётся при помощи АСУТП. Автоматизированная система управления технологическим процессом (АСУТП) — это комплекс программных и технических средств, предназначенный для автоматизации управления технологическим оборудованием на предприятиях. Под АСУТП обычно понимается комплексное решение, обеспечивающее автоматизацию основных технологических операций технологического процесса на производстве, в целом или каком-то его участке, выпускающем относительно завершенный продукт [3, с. 87]. Также составными частями АСУТП могут служить: − отдельные системы автоматического управления (САУ); − автоматизированные устройства, связанные в единый комплекс. Как правило, АСУТП имеет единую систему операторского управления технологическим процессом в виде одного или нескольких пультов управления, средства обработки и архивирования информации о ходе процесса, типовые элементы автоматики: датчики, контроллеры, исполнительные устройства. Для информационной связи всех подсистем используются промышленные сети. Внедрение автоматизации достаточно трудоемкий процесс, который требует длительного времени и больших финансовых затрат, поэтому предприятия, которые не обладают достаточными финансовыми возможностями, могут автоматизировать свое предприятие частично. Частичная автоматизация — это автоматизация какого-либо отдельного оборудования и производственных операций. Нередко частичную автоматизацию применяют к действующему на производстве оборудованию. Подобная автоматизация производственных процессов используется в том случае, когда усложняется система управления производств, а условия труда опасны для жизни. Также выделяют полную автоматизацию. Полная автоматизация процессов производства представляет собой наивысший уровень автоматизации, при котором происходит передача всех функций техническим приборам, но контроль над процессами осуществляет человек. Стоит отметить, что сегодня такой вид автоматизации применяется довольно редко. Но, не смотря на свою высокую стоимость, эффективно внедренная промышленная автоматизация гарантирует: − улучшение качества выпускаемой продукции; − рост производительность труда; − повышение эффективности работы предприятия; − рост уровня безопасности. Помимо перечисленных преимуществ, к плюсам автоматизации также можно отнести некоторые другие показатели функционирования автоматизации, однако помимо положительных сторон автоматизация имеет и отрицательные, которые представлены. Одной из самых существенных проблем автоматизации является «технологическая безработица». В связи, с чем сегодня и наблюдается негативные взгляды относительно введения автоматизации. Большой проблемой в настоящее время является недостаток квалифицированных кадров. На производственных местах чаще всего встречаются «старые» специалисты, а молодые специалисты, приходящие на предприятия, зачастую не имеют опыта, не знают современных стандартов работы. Мировым лидером по промышленной автоматизации является Южная Корея. В стране на 10000 рабочих приходится 478 роботов. К лидерам так же можно отнести Японию (314 роботов) и Германию (292 робота). Главной причиной низкой производительности труда в России являются отсталые методы в производстве. Несмотря на глобальную автоматизацию, в России главную работу продолжают выполнять люди, в тот момент, когда в других странах ее уже выполняют роботы (рис. 1) [1].  2 Классификация систем управления по уровням автоматизации. Выделяют три уровня автоматизированных систем управления: Нижний уровень. Оборудование. На этом уровне внимание отводится датчикам, измерительным и исполнительным устройствам. Здесь производится согласование сигналов с входами устройств и команд с исполнительными устройствами. Средний уровень. Уровень контроллеров. Контроллеры получают данные с измерительного оборудования, а после передает сигналы для команд управления, в зависимости от запрограммированного алгоритма. Верхний уровень – промышленных серверов и диспетчерских станций. Здесь осуществляется контроль производства. Для этого обеспечивается связь с низшими уровнями, сбор информации и мониторинг протекания технологического процесса. Этот уровень взаимодействует с человеком. Человек здесь производит контроль оборудования с помощью человеко-машинного интерфейса: графические панели, мониторы. Контроль за системой машин обеспечивает SCADA система, которая устанавливается на диспетчерские компьютеры. Данная программа собирает информацию, архивирует ее и визуализирует. Программа самостоятельно сравнивает полученные данные с заданными показателями, а в случае несоответствия проводит оповещение человека-оператора об ошибке. Программа производит запись всех операций, в том числе и действия оператора, которые необходимы в случае нештатной ситуации. Так обеспечивается контроль ответственности оператора. Существуют также критичные автоматизированные системы. Это системы, которые реализуют различные информационные процессы в критичных системах управления. Критичность представляет собой вероятную опасность нарушения их стабильности, а отказ системы чреват значительными экономическими, политическими или другими ущербами. Что же относится к критичным автоматизированным процессам? К критичным относят следующие системы управления: опасными производствами, объектами атомной отрасли, управления космическими полетами, железнодорожным движением, воздушным движением, управление в военных и политических сферах. Почему они критичны? Потому что решаемые ими задачи имеют критичный характер: использование информации с ограниченным доступом, использование биологических и электронных средств обработки информации, сложность технологических процессов. Следовательно, информационные автоматизированные системы становятся элементом критичных систем управления и в результате этого, получили принадлежность к этому классу. 3 Общие сведения об автоматических (локальных) системах управления 1- го уровня автоматизации. Локальные автоматические системы создаются на промышленных объектах для сбора, преобразования и хранения информации, для обнаружения выхода технологических параметров из регламентных диапазонов (информационные функции). Но основной целью локальных систем является реализация автоматических регулирующих воздействий, осуществление автоматической блокировки, защиты и обеспечение реализации (если требуется) ручного воздействия. Конечно – это важнейшая управляющая функция систем нижней ступени автоматизации. Они характеризуются показателем эффективности ведения процесса. Цель управления процессом формулируется как обеспечение показателя эффективности на заданном (желательно - оптимальном) уровне. ЛСА состоят из нескольких подсистем. Подсистема контроля параметров обеспечивает контроль и обнаружение отклонений технологических параметров. Контролируемые параметры должны представлять наиболее полную информацию о процессе, необходимую для обеспечения пуска, наладки системы, а также оперативного управления ею. Контролю подлежат: · регулируемые выходные параметры; · стабилизируемые возмущения входных потоков; · контролируемые возмущения; · параметры, необходимые для расчета технико-экономических показателей. Подсистема регулирования параметров выполняет формирование и реализацию управляющих воздействий. Эти воздействия на ТОУ должны обеспечивать проведение процесса в установившемся режиме с заданным значением показателя эффективности. Регулированию подлежат: · показатель эффективности процесса или параметр косвенно его характеризующий; · выходные параметры, свидетельствующие о нарушении материального и теплового баланса в процессе; · стабилизируемые возмущающие воздействия. Подсистема сигнализации (особенно для химико-технологических объектов) разрабатывается на основании анализа объекта в отношении его взрыво- и пожароопасности, токсичности и агрессивности перерабатываемых веществ. Система сигнализации должна своевременно оповещать обслуживающий персонал о нарушении технологического регламента, который может привести к браку или аварии. Сигнализации подлежат: Ø отклонения наиболее важных режимных параметров и показателя эффективности от регламентных значений; Ø параметры, изменение которых ведет к браку или аварии, прекращениюподачи материальных и тепловых потоков; Ø параметры, указывающие на отключение оборудования, не предусмотренные технологическим регламентом. Подсистема защиты предназначена для формирования и реализации воздействий защиты и блокировки. Она предназначена для реализации мероприятий, предотвращающих аварии по сигналам, свидетельствующим о возникновении предаварийной ситуации и работает автономно. Интеграция локальных систем автоматики Локальная автоматизации технологическим процессом является первой ступенью системы полной комплексной автоматизации производства на предприятии. В локальную систему могут быть включены одна или несколько технологических операций, одна технологическая единица оборудования или участок одного производственного процесса. Система локальной автоматики является автономной системой, но может входить в более сложную систему управления производством. На данном этапе осуществляется контроль, регулирование, первичное управление и передача полученной информации на следующие ступени управления параметрами производственного процесса. При помощи локальной системы автоматизации достигается оптимальный уровень контроля и управления автоматизируемого производственного процесса,  Система локальной автоматизации представляет собой набор средств автоматики, оптимальным способом размещенный на протяжении всего контролируемого участка. Например, одним из исполнительных механизмов локальной автоматики является щит (или шкаф управления), на котором отображаются и регулируются все параметры технологического процесса. Оператор щита управления регулирует и корректирует всю контролируемую систему в целом. Управление параметрами может осуществляться вручную или в автоматическом режиме. Таким образом, установка локальной системы автоматизации позволяет автономно управлять отдельным технологическим процессом, сравнительно небольшим по числу входящих объектов контроля, или осуществлять управление одним технологическим объектом. Специалисты ЗАО "Нефтехиммонтаж" осуществляют разработку, проектирование и внедрение локальных систем автоматики на любом производстве. 4 Назначение локальных систем автоматики Локальные системы автоматического управления являются основой автоматизации производственных процессов. Как и любая система управления, они представляют собой совокупность объекта управления (ОУ), устройства управления (УУ) и внешней среды. Действие системы управления направлено на обеспечение работы объекта управления в заданном режиме с заданными показателями качества при наличии дестабилизирующего влияния внешней среды. Локальные системы автоматического управления являются основой автоматизации производственных процессов. Как и любая система управления, они представляют собой совокупность объекта управления (ОУ), устройства управления (УУ) и внешней среды. Действие системы управления направлено на обеспечение работы объекта управления в заданном режиме с заданными показателями качества при наличии дестабилизирующего влияния внешней среды. Структура технических систем  1. 1. Средства индивидуального контроля (измерения). Используются для контроля наиболее важных параметров. Обычно они являются показывающими и регистрирующими. 1. 2. Средства контроля по вызову – многоканальные приборы, которые используются для измерения менее ответственных параметров. 1. 3. Средства массового контроля – приборы, которые используются при необходимости проверять текущее значение большого количества однотипных вспомогательных параметров и с малой вероятностью их выхода за допустимые пределы. 1. 4. Устройства сигнализации – приборы, необходимые для информирования оператора при выходе параметра за допустимые пределы. 2. 1. Дистанционное управление. 2. 2. Устройства логического управления. 2. 3. Автоматические регуляторы. 2. 4. Устройства защиты. Обязательная литература Ротач В.Я. Теория автоматического управления теплоэнергетическими процессами.-М.: Энергоатомиздат, 1985. Автоматизация настройки систем управления/ В.Я. Ротач, А.С. Клюев и др.-М.: Энергоатомиздат, 1985. Кац М.Д., Татарников А.А. Применение микропроцессорного контроллера Р-130 в управлении технологическими процессами. Учебное пособие.-Томск: Изд. ТПУ, 1996. Ротач В. Я. Расчет динамики промышленных автоматических систем регулирования / В. Я. Ротач.—М.: Энергия, 1973. Дополнительная литература Промышленные приборы и средства автоматизации. Справочник/ Ред. В.В. Черенков.- Л.: Машиностроение, 1987. Ялышев А.У., Разоренов О.И. Многофункциональные аналоговые регулирующие устройства автоматики. -М.: Машиностроение,1981. Наладка средств автоматизации и автоматических средств регулирования. Справочное пособие/ Ред. А.С. Клюев. -М.: Энергоатомиздат, 1989. Проектирование систем автоматизации технологических процессов. Ред. А.С. Клюев.-М.: Энергоатомиздат, 1990. |