реферат. Диссертация содержит 108 страниц, 29 рисунков, 12 таб лиц, 10 формул, 43 источника

Скачать 2.17 Mb. Скачать 2.17 Mb.

|

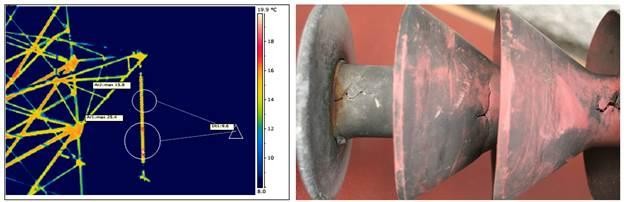

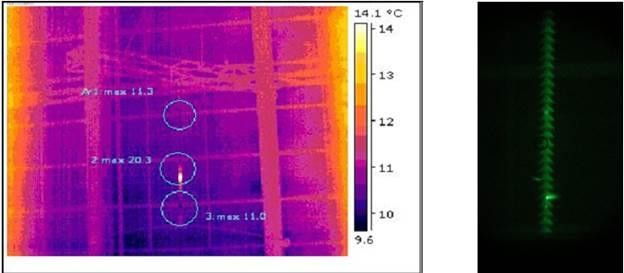

15 см, избыточная температура до- стигает 90°С. Наблюдаются стабильные коронные разряды в местах разрывов оболочки, а также на границе зоны повреждения, где сквозные отверстия в оболочке отсутствуют. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Оценка технического состояния | Способ контроля | |

| Тепловизионный контроль | Оптический контроль | |

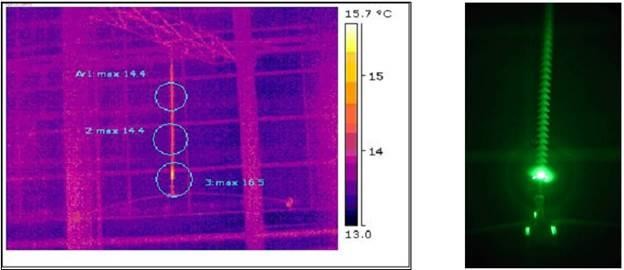

| Нормальное состояние. Недостаток конструк- ции изолятора (плохая конструкция экранных дисков, отсутствие экранов) | повышенный нагрев; превышение тем- пературы не более 0.3 °С; | коронные разряды отсутствуют; наблюдаются ко- ронные разряды на оконцевателях; |

Продолжение таблицы 9

| Оценка технического состояния | Способ контроля | |

| Тепловизионный контроль | Оптический контроль | |

| Начальная стадия по- вреждения | область повышен- ного нагрева вблизи нижнего оконцевателя; размер области 10-15 см.; температура в пределах 0.5-1 °С; | коронные разряды на изоляционной части отсутству- ют; наблюдаются ко- ронные разряды на оконцевателях или экранных дисках; |

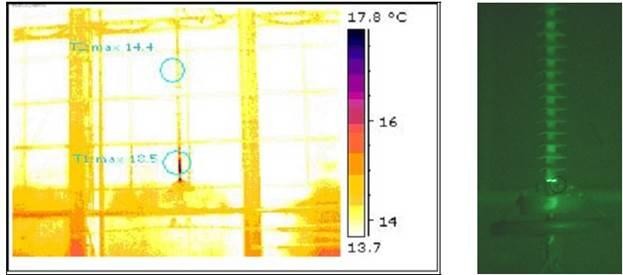

| Средняя степень повре- ждения | область повышен- ного нагрева вблизи нижнего оконцевателя; размер области 10-30 см.; температура до- стигает 5 °С; | коронные разряды на изоляционной части отсутству- ют; наблюдаются ко- ронные разряды на оконцевателях или экранных дисках; |

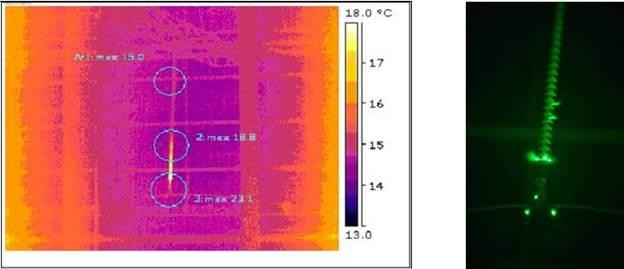

| Сильная степень повре- ждения | область повышен- ного нагрева вблизи оконцева- теля; размер области более 30 см.; | могут наблюдать- ся коронные раз- ряды на изоляци- онной части; |

Продолжение таблицы 9

| Оценка технического состояния | Способ контроля | |

| Тепловизионный контроль | Оптический контроль | |

| Сильная степень повре- ждения | превышение температу- ры более 5 °С; | наблюдаются коронные разряды на оконцевате- лях или экранных дис- ках; |

| Предаварийное состоя- ние | отсутствует нагрев вблизи оконцевателя; область повышен- ного нагрева име- ет локальный ха- рактер, отстоит от нижнего оконце- вателя на 0.25-0.5 изоляционной вы- соты; размер области 10-15 см.; превышение тем- пературы более 5 °С; | могут наблюдать- ся коронные раз- ряды на изоляци- онной части; коронные разряды на оконцевателях или экранных дисках отсут- ствуют; |

Начальной стадией повреждения в большинстве случаев - проникнове- ние влаги в изолятор, незначительное повреждение стержня около оконцева- теля, не приводящее к возникновению дендритов вдоль границы раздела, не- значительная эрозия защитной оболочки изолятора. Начальная стадия по- вреждения не приводит к снижению показателей электрической или механи-

ческой прочности. Прогнозируемый остаточный ресурс изолятора до момен- та полного отказа превышает один год.

Причинами возникновения средней степени тяжести повреждения мо- гут быть: проникновение влаги, образование дендритов вдоль конструкцион- ных границ. Размер дендритов составляет 5-10 см., значительная эрозия за- щитной оболочки без возникновения сквозных отверстий. Прогнозируемый остаточный ресурс по электрической или механической прочности выше 80%. Прогнозируемый срок эксплуатации изолятора не мене полугода.

Причины возникновения предаварийного состояния изолятора - про- никновение влаги в изолятор, рост дендритов более 50 см., существенная эрозия защитной оболочки с возникновением сквозных отверстий. Для тако- го состояния изолятора его остаточный ресурс по механической и электриче- ской прочности менее 80%. Прогнозируемый срок эксплуатации элемента до момента его полного разрушения не более полугода.

Акустический контроль

Возникновение разрядов сопровождается шумом, который может быть зарегистрирован при использовании чувствительных микрофонов. Научные сотрудники исследовали возможности применения ультразвукового излуче- ния в воздухе для сигнализации дефектов электрических аппаратов. Они пришли к выводу, что внутренние дефекты невозможно определить с помо- щью акустической диагностики, однако акустическая диагностика эффектив- на для обнаружения дефектов кабельных наконечников и соединений. Свя- зующим элементом наружной поверхности окончания и окружающей среды является волоконно-оптический провод, используемый для связи исследуе- мого объекта и детектора регистрации сигналов.

Акустические измерения используют в двух случаях. В первом иссле- дования проводят, регистрируя акустические сигналы, излучаемые объектом. Во втором - регистрируют отражённые звуки внутри объекта. Второй способ относят к активному или неразрушающему и предлагают для диагностики полимерных изоляторов. Анализ результатов диагностики (степень и харак-

тер дефектов) получают, анализирую такие данные, как: амплитуда звука, ча- стотный состав, фазовый сдвиг, сигнал возврата. Например, пустоты или рас- слоения внутри диэлектрика приводят к отражениям, которые регистрируют, определяя глубину проникновения звука.

Испытания акустического контроля проводили на образцах литой смо- лы. Отмечены различные недостатки этого метода, однако точность исследо- вания была выше 95%. Так же было установлено, что для кабелей из сшитого полиэтилена возможна регистрация пустот на интерфейсах в полупроводни- ковой оболочке.

Для оценки состояния полимерных материалов используют лазерный акустический микроскоп, который работает в диапазоне нескольких МГц- ГГц. Образования дендритов на поверхности материала или в силиконовой резине обнаруживают, применяя ультразвуковой датчик с оптимизацией дан- ных и улучшенной их обработкой, однако полученные изображения не поз- воляют выявить более тонкие структуры повреждений.

Проведение диагностики методом акустической эмиссии позволяет производить:

регистрацию дефектов в опорных стержневых изоляторов и по- крышек, обусловленных ростом мощности в процессе эксплуата- ции, монтажом или ремонтом;

обнаружение неисправностей в одноколонных разъединителях напряжением 35, 110 или 220 кВ.

Отличительной чертой такого варианта управления является низкий уровень мощности требуемого действия, что составляет не более 40% от ми- нимальной деструктивной нагрузки, нормализованной для полимерного изо- лятора. Высокая эффективность метода достигнута за счёт применения ори- гинальной методики тестирования, основанной на регистрации нарушения эффекта Кайзера, возникающего при повторной нагрузке дефектного изоля- тора.

Метод акустической эмиссии позволяет выявлять так же и усталостные повреждения в изоляторах. Существует практика отказа от множества изоля- торов, для которых была произведена диагностика рассматриваемым мето- дом. Для изоляторов, работающих в условиях сильного обледенения прово- дов направление дефектного силового воздействия прямо пропорционально направлению нагрузки.

Исследование способом акустической эмиссии не позволяет выявить дефекты, неразвивающиеся в процессе силовой испытательной нагрузки изо- лятора.

Метод акустической эмиссии эффективно применять для диагностики изоляторов, эксплуатируемых в экстремальных режимах, имеющих длитель- ный срок эксплуатации, неблагоприятные статистические характеристики отказа работы. В этом случае возникает необходимость непрерывной реги- страции сигналов акустической эмиссии при любых механических испыта- ниях исследуемых объектов.

При испытании опорно-стержневых изоляторов, согласно циркуляру Ц- 04-97 (Э) "О предупреждениях поломок опорно-стержневых изоляторов и разъединителей 110-220 кВ", акустико-эмиссионному анализу должны под- вергаться:

поступившие для начала эксплуатации на предприятии изолято- ры напряжением 110 кВ;

изоляторы любых типов по истечении гарантийного срока экс- плуатации на разъединителях 110-220 кВ;

изоляторы любых типов при проведении ремонтных работ на разъединителях 110-220 кВ.

По результатам практических исследований получено, что использова- ние методов ультразвукового контроля и акустической эмиссии хорошо до- полняют друг друга. В эксплуатации широко применяют акустические при- боры ПАК-3М и УКИ-1, которые используют "Челябэнерго", "Ростовэнерго", "Курганэнерго", "Вологдаэнерго". Положительный опыт применения акусти-

ческой эмиссии привлекает интерес таких компаний, как "Газпром", "Роса- томэнерго", "Минавтопром".

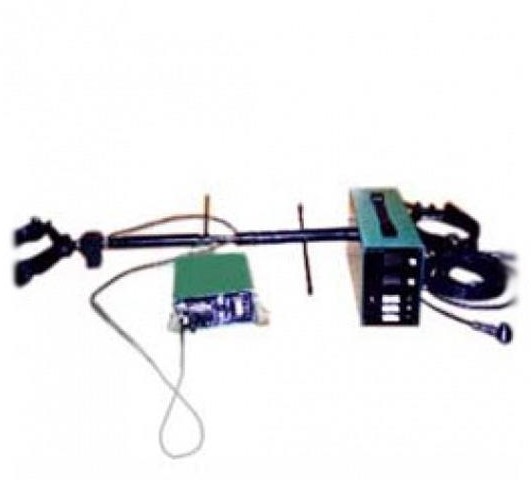

Рисунок 23 − Аппарат ПАК-3М

ПАК-3М - прибор индикаторного типа, позволяющий контролировать одновременно два изолятора полюсов разъединителя. Прибор улавливает сигналы акустической эмиссии, усиливает и обрабатывает их, и отображает на цифровом табло текущее значение их активности. В результате проведе- ния контроля прибор отображает эмиссионные характеристики изоляторов и индицирует результат контроля автоматически принимаемого решения о годности изоляторов к дальнейшей эксплуатации: "НОРМА" или "ДЕФЕКТ".

Контроль состояния опорно-стержневых изоляторов выполняется в следующей последовательности:

заранее выбирается испытательная нагрузка, соответствующая 40% минимальной разрушающей нагрузки для данного типа изо- ляторов. При учете конкретных, менее напряженных условий эксплуатации изолятора, испытательная нагрузка может быть выбрана ниже;

на верхних фланцах двух изоляторов полюса разъединителя укрепляют стяжное устройство прибора УКИ-1, а на фарфоре изоляторов эмиссионные датчики прибора ПАК-3М;

вращая ходовой винт стяжного устройства, действующее на изо- ляторы усилие, увеличивают до выбранного испытательного зна- чения, выдерживают примерно 60 с, затем снижают нагрузку до испытательного значения. Достигнув его, активизируют при- бор ПАК-3М, который при достигнутой постоянной испытатель- ной нагрузке анализирует суммарную активность эмиссии и при- нимает решение о годности изоляторов.

Своевременное выявление дефектов изоляторов на ряде предприятий позволило предотвратить серьезные аварии, избежать случаев травматизма персонала от поломок изоляторов. Внедрение ПАК-3М и УКИ-1 позволяет значительно сократить объем работ по замене старых изоляторов на новые. Приборы ПАК-3М и УКИ-1 успешно используются на десятках предприятий электрических сетей и электрических станций. Опыт эксплуатации подтвер- дил их высокую эффективность и надежность.

Основные технические характеристики прибора сведены в таблицу 10.

Таблица 10 − Технические характеристики ПАК-3М

| Параметр | Значение |

| Габаритные размеры первичного преобразователя, мм, не более Масса, кг, не более | 40 х 40 х 40 0,1 |

| Габаритные размеры блока измерения и индика- ции, мм, не более Масса, кг, не более | 120 х 200 х 300 3,5 |

| Длина соединительного кабеля, м | 8 ± 0,1 |

| Максимальная сумма импульсов АЭ | 999 |

Продолжение таблицы 10

| Параметр | Значение |

| Период отсчета активности АЭ, с | 1 |

| Длительность замера импульсов АЭ, с | 10 |

| Коэффициенты пересчета импульсов АЭ | 1; 10; |

| Время готовности прибора к работе после вклю- чения питания, мин., не более | 1 |

| Питание, В: от встроенного источника от сети переменного тока 50 Гц | 12,6; 220 |

| Мощность потребления, ВА, не более | 10 |

Ежегодно акустической диагностике подвергают 500-600 эксплуатиру- емых изоляторов. Так же исследуют резервные изоляторы, находящиеся на складах.

Работы по акустическому контролю проводят по технологической кар- те или ППР с оформлением допуска по наряду.

Опыт акустической диагностики работников службы электрификации Восточно-Сибирской железной дороги по обнаружению дефектных изолято- ров контактной сети показывает, что наибольшей эффективностью исследо- вания обладает акустическая диагностика с использованием ультразвукового детектора УД8. Данный прибор позволяет дистанционно выявлять дефектные изоляторы в гирляндах, находящихся под напряжением. Регистрация акусти- ческого шума осуществляется в диапазоне 38-45 кГц при помощи пьезоэлек- трического микрофона.

После регистрации сигнал проходит через операционный усилитель, после выделяется спектр низких частот, усиливается и подаётся в головные

наушники и на стрелочный индикатор. Признаком наличия дефекта у иссле- дуемого объекта является возникновение треска в наушниках прибора, кото- рый слышит оператор.

При проведении анализа способов проведения диагностики полимер- ных изоляторов получено, что методы контроля можно разделить по крите- рию стоимости применения, эффективности, простоты проведения и удоб- ства использования.

Самым дешёвым способом является визуальный осмотр. Он позволяет выявить внешние повреждения изолятора, а именно: расколы, трещины, эро- зию, образования поверхностных разрядов, что является малой частью все- возможных повреждений. Обнаружение внутренних дефектов невозможно визуальным контролем.

Применение ультрафиолетового и инфракрасного контроля позволяет расширить возможности визуального контроля. С их помощью возможно вы- явление коронных и частичных разрядов изолятора. Их рекомендуют исполь- зовать как дополнительный способ контроля, который позволяет выявить де- фектные изоляторы с высокой степенью повреждения. Ввиду локального ха- рактера повышения температуры, применение таких методов сильно зависит от климатических характеристик, делая результаты чувствительными к вет- ру, росе, дождю, солнечной радиации.

Акустические методы контроля основаны на регистрации упругих ко- лебаний, возбуждаемых или возникающих в исследуемом элементе. Этот способ диагностики позволяет выявить глубинные дефекты аппарата - нару- шения, расслоения. Так же есть возможность обнаружения дендритов, при- меняя ультразвуковой датчик с оптимизацией данных их улучшенной обра- боткой. Недостатком метода является его невысокая точность, в результате чего распространён опыт, когда исправные гирлянды изоляторов признают дефективными.

Возможности рассмотренных методов исследования приведены в таб- лице 11.

Таблица 11 − Возможности методов диагностики

| Способ диагностики | Условия проведения | Возможные исследуемые дефекты |

| Визуальный осмотр | Рекомендуется про- водить наблюдения вблизи изолятора; Требуются приборы: бинокль, телескоп, кран; | эрозия; растрескивание; раскалывание; пулевые отверстия; проколы; увлажнения на кон- цевых заделках; |

| Ультрафиолетовый контроль | измерение жела- тельно проводить в тёмное время суток; необходимо избе- гать солнечного из- лучения; | источники короны; поверхностные ча- стичные разряды; микротрещины; |

| Инфракрасный контроль | рекомендуется про- водить исследования ночью или в пас- мурную погоду; отсутствие осадков при проведении из- мерений; с целью повышения эффективности ре- комендуется диа- гностика в тёплое время года; | проколы; трещины; некачественное кон- тактное соединение; пробой изоляторов; неправильный мон- таж; расслоение; |

Продолжение таблицы 11

| Способ диагностики | Условия проведения | Возможные исследуемые дефекты |

| Акустический контроль | требуется высокая чувствительность звуковых датчиков; | образование дендри- тов; внутренние трещины; мелкие расслоения; |

Для расширения области диагностики предлагается комбинировать не- сколько методов. Например, применение ультрафиолетового, инфракрасного и акустического способов теоретически способны выявить все возможные дефекты изоляторов. Многообразие способов диагностики требует тщатель- ного отбора и анализа приборов контроля и вновь предлагаемых методов. Потенциально востребованные методы должны быть подвержены испытани- ям и сравнительной оценке достоверности и адекватности измерений, перед применением их в эксплуатации.