метрология. Для резьбового соединения (табл. 1) определить допуски, предельные отклонения, размеры и зазоры

Скачать 0.5 Mb. Скачать 0.5 Mb.

|

|

Вариант 5 4138906 Содержание Для резьбового соединения (табл. 1) определить допуски, предельные отклонения, размеры и зазоры. Начертить схемы полей допусков для основных диаметров резьбы. M39´2 – 6H/6e 3 В табл. 2 дано условное обозначение прямобочного шлицевого соединения. Необходимо расшифровать условное обозначение соединения, вычислить предельные размеры шлицевых поверхностей втулки и вала, начертить эскизы поперечных разрезов шлицевого соединения и составляющих его деталей, проставить на эскизах основные размеры с условными обозначениями полей допусков. d – 8 ´ 32 H7/h6 ´ 38 ´ 6 D9/f7 6 Литература 12 Для резьбового соединения (табл. 1) определить допуски, предельные отклонения, размеры и зазоры. Начертить схемы полей допусков для основных диаметров резьбы. M39´2 – 6H/6e Проанализируем точность резьбового соединения M39x2- 6Н/6e-42. На рис. 1 приведены эскизы резьбового соединения. Условное обозначение показывает, что резьба метрическая М39, шаг резьбы 2 мм, угол профиля свинчивания =60, длиной свинчивания 42 мм. 6Н/6e – обозначение посадки резьбового соединения; 6Н – поле допуска среднего и внутреннего диаметров резьбы гайки; 6e - поле допуска среднего и наружного диаметров резьбы болта; 6, 6 – степень точности диаметров болта и гайки; Н, e – основные отклонения полей допусков гайки и болта.  Рисунок 1 – Обозначение резьбового соединения и профиль резьбы Рассчитываем поля допусков метрической резьбу М42: d=39 мм, Р=2 мм. Назначаем поля допусков резьбы: для болта – 6e и для отверстия картера – 6Н. Определяем значения размеров среднего d2 (D2), мм, и внутреннего d1 (D1), мм, диаметров, по формулам d2 (D2) = d – 0,6495∙Р = 39 – 0,6495∙2 = 37,701 мм; d1 (D1) = d – 1,0825∙Р = 39 – 1,0825∙2 = 36,835 мм. По данным справочников, находим предельные отклонения для диаметров d2 (D2), d и d1 (D1), которые представим в виде таблицы 1. Таблица 1- Предельные отклонения для диаметров d2 (D2),d,d1(D1), мкм

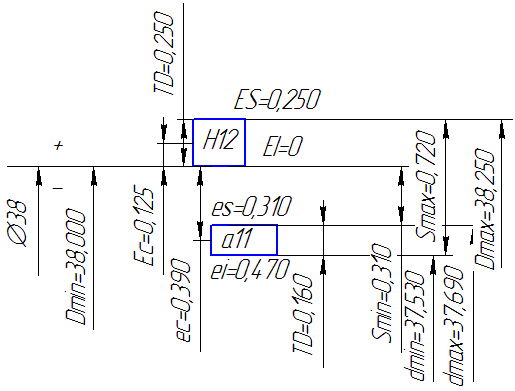

Определение предельных размеров отверстия Определяем предельные размеры для отверстия картера: D2max, D2min, Dmax, Dmin, D1max, D1min, мм, по формулам D2max = D2 + ESD2= 37,701+ 0,224 = 37,925 мм; D2min = D2 + EID2 = 37,701 + 0 = 37,701 мм; Dmax - не нормируется; Dmin = D = 39 мм; D1max = D1 + ESD1 = 36,835 + 0,375 = 37,210 мм; D1min = D1 + ESD1 = 36,835 + 0 = 36,835 мм. Определение предельных размеров болта Предельные размеры для болта: d2max, d2min, dmax, dmin, d1max, d1min, мм, определяются по формулам d2max = d2 + esd2 = 37,701 - 0,071 = 37,630 мм; d2min = d2+ eid2 = 37,701 – 0,251 = 37,45 мм; dmax = d + esd = 39 – 0,071 = 38,929 мм; dmin = d + eid = 39 – 0,351 = 38,649 мм; d1max = d1 + esd1 = 37,835 - 0,071 = 37,764 мм; d1min - не нормируется. Определение предельных зазоров Расчет предельных зазоров S2max, S2min, S1min, Smin, мм, выполним по формулам S2max = D2max - d2min =37,925 - 37,45 = 0,475 мм; S2min= D2min - d2max = 37,701 - 37,630 = 0,071 мм; S1min = D1min - d1max = 37,835 – 37,764 = 0,071 мм; Smin = Dmin - dmax =39 – 38,929 = 0,071 мм. где S2max, S2min - соответственно наибольший и наименьший предельные зазоры по среднему диаметру, мм; S1min – наименьший предельный зазор по внутреннему диаметру, мм; Smin – наименьший предельный зазор по наружному диаметру, мм. По результатам расчетов строим схему полей допусков, представленную на рисунке 2.  а б в Рисунок 2 - Схема полей допусков резьбы М42х2-6Н/6e: а - по среднему диаметру; б - по внутреннему диаметру; в - по наружному диаметру  Рисунок 3– Профиль резьбы В табл. 2 дано условное обозначение прямобочного шлицевого соединения. Необходимо расшифровать условное обозначение соединения, вычислить предельные размеры шлицевых поверхностей втулки и вала, начертить эскизы поперечных разрезов шлицевого соединения и составляющих его деталей, проставить на эскизах основные размеры с условными обозначениями полей допусков. d – 8 ´ 32 H7/h6 ´ 38 ´ 6 D9/f7 Исходные данные: Решение Выбираем центрирование по внутреннему диаметру d. Оно рекомендуется в случаях повышенных требований к точности соосности элементов соединений, когда твёрдость втулки высока и не допускает обработку чистовой протяжкой. Такое центрирование является наименее экономичным. Выбираем центрирование для подвижного соединения. Посадка с зазором в системе отверстия (вала) Для отверстия Верхнее и нижнее предельные отклонения ES= 0,025 мм EI = 0 мм Наибольший размер отверстия Dmax = D+ES = 32+0,025 = 32,025 мм Наименьший размер отверстия Dmin = D+EI = 32+0,0 = 32 мм Допуск отверстия TD= ES-EI = 0,025- 0 = 0,025 мм Координата середины поля допуска Для вала Верхнее и нижнее предельные отклонения es = 0 мм ei = -0,016 мм Наибольший диаметр вала dmax = d + es = 32 – 0,0 = 32,00 мм Наименьший диаметр вала dmin = d +ei = 32 + (-0,016)= 31,984 мм Допуск вала Td= es- ei = 0 – (-0,016) = 0,016 мм Координата середины поля допуска Определяем предельные зазоры Smax = ES - ei = 0,025 - (-0,016) = 0,041 мм Smin = EI – es = 0 –0 = 0 мм Допуск посадки TS= TD + Td = 0,025 +0,016= 0,041 мм  Рисунок 4 – поля допусков посадки Для посадки с зазором в системе отверстия Для отверстия Верхнее и нижнее предельные отклонения 38Н12(+0,250) ES= 0,250 мм EI = 0 мм Наибольший размер отверстия Dmax = D+ES = 38+0,25 = 38,25 мм Наименьший размер отверстия Dmin = D+EI = 38+0 = 38 мм Допуск отверстия TD= ES-EI = 0,250-0 = 0,250 мм Координата середины поля допуска Для вала Верхнее и нижнее предельные отклонения es = -0,310 мм ei = - 0,470 мм Наибольший диаметр вала dmax = d + es = 38+(-0,31)= 37,69 мм Наименьший диаметр вала dmin = d +ei = 38+ (-0,470)=37,53 мм Координата середины поля допуска Рассчитываем зазоры Smax = ES-ei = 0,250- (-0,470) = 0,720 мм Smin = EI-es = 0 – (-0,310) = 0,310 мм Допуск посадки TS = TD +Td = 0,250+ 0,160= 0,410 мм  Рисунок 5 – Поле допуска посадки Для посадки Для отверстия Верхнее и нижнее предельные отклонения ES= 0,060 мм EI = 0,030 мм Наибольший размер отверстия Bmax = B+ES = 6 +0,060 = 6,060 мм Наименьший размер отверстия Bmin = B+EI = 6+0,03 = 6,03 мм Допуск отверстия TB= ES-EI = 0,060 -0,030 = 0,030 мм Координата середины поля допуска Для вала Верхнее и нижнее предельные отклонения es = -0,010 мм ei = -0,022 мм Наибольший диаметр вала bmax = b + es = 6 - 0,010= 5,99 мм Наименьший диаметр вала bmin = b +ei = 6 - 0,022= 5,978 мм Допуск вала Tb= es-ei = -0,010 – (-0,022) = 0,012 мм Координата середины поля допуска Рассчитываем зазоры Smax = ES-ei = 0,060- (-0,022) = 0,082 мм Smin = EI-es = 0,030 – (-0,010) = 0,040 мм Допуск посадки TS = TB + Tb = 0,030 + 0,012 = 0,042 мм  Рисунок 6 – Поле допуска посадки | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Наименование элементов шлицевого соединения | Номинальный размер, мм | Поле допуска | Предельные отклонения, мм | Предельные размеры, мм | Допуск размера, Т, мм | ||

| | | max | min | ||||

| 1. Центрирующие элементы | |||||||

| Отверстие | 32 | H7 | +0,025 | 0 | 32,025 | 32 | 0,025 |

| Вал | 32 | n6 | 0,033 | 0,017 | 32,033 | 32,017 | 0,016 |

| Ширина впадин отверстия | 6 | D9 | 0,06 | 0,030 | 6,06 | 6,03 | 0,030 |

| Толщина шлицев вала | 6 | f7 | -0,010 | -0,022 | 5,99 | 5,978 | 0,012 |

| 2. Нецентрирующие элементы | |||||||

| Отверстие | 38 | H12 | 0,25 | 0 | 38,000 | 38,25 | 0,250 |

| Вал | 38 | a11 | -0,31 | -0,47 | 37,69 | 37,53 | 0,160 |

Литература

Чижикова Т.В. Стандартизация, сертификация и метрология. Основы взаимозаменяемости. – М.: КолосС, 2003. – 240 с.: ил.

Кудряшов Л.С., Гуринович Г.В., Рензяева Т.В. Стандартизация, метрология, сертификация в пищевой промышленности: Учебник. – М.: ДеЛи принт, 2002. - 303 с.: ил.

Мягков В.Д. Допуски и посадки. Справочник в 2-х ч., Л.; Машиностроение. 1979. - 1052 с.: ил.

Крылова Г.Д. Основы стандартизации, сертификации, метрологии: Учебник для ВУЗов. – 2-е изд., переработ. и доп. – М.: ЮНИТИ-ДАНА, 2001. – 711 с.: ил.

Сергеев А.Г., Латышев М.В., Терегеря В.В. Метрология, стандартизация, сертификация: Учебное пособие. – М.: Логос, 2003. – 536 с.: ил.

Торопов Ю.А. Припуски, допуски и посадки гладких цилиндрических соединений. Припуски и допуски отливок и поковок: Справочник. – СПб.: Изд-во «Профессия», 2003. – 598 с.: ил.