МАРШРУТНАЯ КАРТА

№ п/п

|

Наименование операции

|

Применяемые механизмы, приспособления и инструмент

|

Профессия исполнителей

|

Коли-чество испол-нителей

|

Время на операцию, в мин

|

1.1

|

Обмывка колёсной пары

|

Шлифовальный инструмент

|

Слесарь

|

1

|

15

|

1.2

|

Перемещение колёсной пары на 2-ю позицию

|

Кран-балка

|

Дежурный электрик

|

1

|

5

|

2.1

|

Диагностика колёсной пары. Определить объём работ. Составить ведомость формы ВУ-45

|

Дефектоскоп

|

Мастер, приёмщик вагонов

|

1

|

15

|

2.2

|

Переместить колёсную пару на 3-ю позицию

|

Кран-балка

|

Дежурный электрик

|

1

|

5

|

3.1

|

Произвести обточку шейки оси

|

Станок для обточки осей

|

Токарь-фрезеровщик

|

1

|

30

|

3.2

|

Произвести обточку колёс

|

Токарный станок

|

Токарь-фрезеровщик

|

1

|

30

|

3.3

|

Переместить колёсную пару на 4-ю позицию

|

Кран-балка

|

Дежурный электрик

|

1

|

5

|

4.1

|

Произвести сварочные работы на оси

|

Инструмент сварщика

|

Сварщик

|

1

|

20

|

4.2

|

Переместить колёсную пару на 5-ю позицию

|

Кран-балка

|

Дежурный электрик

|

1

|

5

|

5.1

|

Произвести замер контролируемых параметров колёсной пары

|

Монометры

|

Мастер, приёмщик вагонов

|

1

|

15

|

5.2

|

Нанести маркировки на колёсную пару

|

Штамп с наборным клеймом

|

Слесарь

|

1

|

5

|

5.3

|

Покрасить колёсную пару

|

Малярные инструменты

|

Маляр

|

1

|

10

|

Настоящий комплект документов полностью и однозначно (в пространстве и во времени) определяет технологический процесс ремонта колесных пар в колесно-роликовом участке депо.

Ремонт производят по способу замены неисправных деталей и сборочных единиц заранее отремонтированными или новыми соответствующего типа, отвечающими техническим требованиям.

Материалы и запасные части, применяемые при ремонте колесных пар должны соответствовать требованиям стандартов, техническим условиям и рабочим чертежам.

Каждый производственный участок должен быть оснащен соответствующими средствами транспортирования и оборудованием, необходимыми для ремонта колесных пар, их элементов и буксовых узлов.

Работа и расстановка оборудования в производственных участках ВКМ должны осуществляться таким образом, чтобы было обеспечено поточное производство ремонта колесных пар и буксовых узлов

В колесотокарном участке производится обработка поверхностей катания колес на колесотокарном станке "Hegenscheidt" в соответствии с требованиями "Инструкции по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар" ДЧ-4/224.

Поступившую в колесотокарный участок колесную пару осматривают. При осмотре измеряют: расстояние между внутренними гранями колес; диаметры по кругу катания.

Результаты измерений отмечают мелом на внутренних гранях колес. После этого колесную пару устанавливают на колесотокарный станок.

Колесные пары могут подаваться на станок без демонтажа букс. В этом случае снимают смотровые крышки букс, взамен которых устанавливают специальные временные крышки с отверстиями для прохода центров станка.

При обработке профиля поверхности катания колес обточке подвергаются:

поверхность катания; гребень; внутренняя боковая поверхность обода (при необходимости).

Обточка внутренних боковых поверхностей обода производится только в тех случаях, когда разница расстояний между ними в разных точках у одной колесной пары более 2 мм.

Наружную боковую поверхность обода колеса допускается обтачивать только для устранения поверхностных дефектов и неровностей прокатки при условии, что при обточке не будут срезаны клейма, поставленные на заводе-изготовителе, и ширина обода колеса будет не менее допускаемой В целях увеличения срока службы старогодных колес разрешается оставлять черновины на следующих обточенных частях:

на гребне глубиной не более 2 мм, расположенные от вершины гребня в пределах от 10 до 18 мм;

на поверхности катания глубиной до 0,5 мм;

на внутренней боковой поверхности обода глубиной не более 1 мм при условии, что расстояние между внутренними боковыми поверхностями ободов колес в местах нахождения черновин не выходит из допускаемых пределов.

При обточке поверхности катания фаска наружной боковой поверхности обода колеса должна начинаться на расстоянии 124+1 мм от внутренней боковой поверхности обода и выполняться под углом 45о.

Правильность обточки ободов колес проверяют максимальным шаблоном, свободно установленным на поверхности катания. Также подлежит проверке расстояние между внутренними гранями колес.

После снятия колесной пары со станка мастер или бригадир проверяют шероховатость обработки поверхностей обода колеса, профиль поверхности катания, наружную фаску, гребень и внутреннюю грань.

2.7 Методы повышения надежности узла

Срок службы колесных пар зависит от большого количества факторов: от условий эксплуатации, от конструктивного оформления колесных пар, качества стали и технологии изготовления.

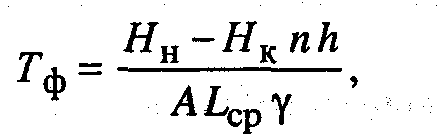

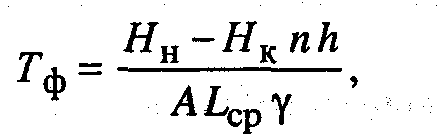

Фактический срок службы колес можно определит по следующей формуле:

где Hн – толщина обода нового цельнокатаного колеса, Hн = 75 мм;

Hк – толщина обода колеса, изношенного о предельных размеров, мм;

n – количество обточек за весь период службы колеса;

h – средняя толщина снимаемого слоя металла за одну обточку, мм;

А – полезная работа вагона в течение года, сут.;

Lср – пробег вагона за сутки, км;

γ – средняя величина износа поверхности катания за 1 км пробега, мм.

Из анализа формулы следует, что срок службы колес можно продлить за счет уменьшения числа обточек и толщины снимаемого слоя металла при каждой обточке. Поэтому необходимо строго следить, чтобы при обработке колес по кругу катания снимался минимальный слой металла.

Число переточек можно уменьшить за счет организационных и технологических мероприятий по повышению прочности и надежности колесных пар, которые можно реализовать по следующим направлениям: снижение напряженности осей в эксплуатации, технологические пути повышения надежности. Снижение напряженности осей в эксплуатации можно добиться путем ликвидации дополнительных силовых факторов, возникающих в эксплуатации из-за образования ранее рассмотренных износов и повреждений поверхностей катания колес, перегрузки и неравномерности распределения нагрузки внутри вагона, неисправностей систем рессорно-пружинного подвешивания, неисправностей и неровностей пути.

Несвоевременно устраненные дефекты поверхностей катания колес занимают ведущее место по своему вредному влиянию на прочность оси.

Эти дефекты вызывают перенапряжения постоянно одних и тех же волокон. Установлено, что ползун глубиной до 2 мм дает наибольшие ускорения до 60g. Эти ускорения вызывают значительную перегрузку оси и, в частности, расчетное усилие на шейку увеличивается в 2 раза.

Снижению напряженности элементов колесных пар служит такое мероприятие, как балансировка колесных пар, которая обязательна для колесных пар вагонов, эксплуатируемых со скоростями движения выше 140км/ч. Нарушение баланса для скоростей от 140 до 160 км/ч допускается до 6 Н·м.

Т ехнологические пути повышения надежности колесных пар имеют несколько направлений — это методы накатки осей по всей длине, отжиг колес перед обточкой, восстановление шеек металлизацией, восстановление резьбы методами автоматической наплавки. ехнологические пути повышения надежности колесных пар имеют несколько направлений — это методы накатки осей по всей длине, отжиг колес перед обточкой, восстановление шеек металлизацией, восстановление резьбы методами автоматической наплавки.

В настоящее время все новые оси подвергаются накатке в процессе изготовления, а старогодные оси накатываются непосредственно после проточки.

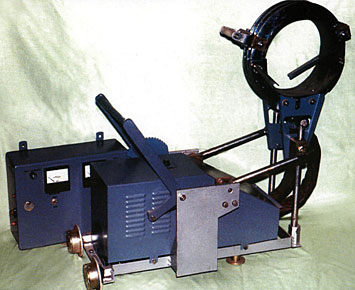

Операция накатывания позволяет повысить усталостную прочность оси, снизить шероховатость и повысить твердость поверхности. Схема накатки осей роликами представлена на рис.1

Для подступичной части оси усилие Р лежит в пределах 18...28кН. Накатной ролик деформирует поверхность и создает непосредственно в сечении (1) под роликом в поверхностных волокнах напряжения, значительно превышающие предел текучести, которые вглубь детали постепенно убывают. После прохождения ролика (сечение 2) глубинные волокна металла, получившие напряжения и деформации упругого сжатия, стремятся вернуться в исходное положение, однако этому препятствуют наружные волокна, получившие остаточные деформации.

В результате этого, хотя за роликом диаметр оси больше, чем непосредственно под роликом, но полного восстановления размера не происходит и в поверхностных волокнах образуются остаточные напряжения сжатия. Эти напряжения, суммируясь с рабочими напряжениями растяжения, снижают суммарное напряженное состояние в одной группе волокон, что приводит к повышению их усталостной прочности. Другая группа волокон металла, находящаяся под рабочими напряжениями сжатия, получает дополнительную нагрузку. Однако это не наносит серьезного ущерба, так как допускаемые напряжения на сжатие значительно выше, чем допускаемые напряжения на растяжение.

Операция накатывания приводит к повышению твердости поверхности не менее чем на 22 % и составляет примерно НВ 219... 229. Глубина наклепанного слоя после накатывания подступичной части оси должна находиться в пределах 3,6.. .7,2 мм. Шероховатость поверхности Rа — 1,25мкм.

Для обработки подступичных частей оси применяют универсальные токарно-винторезные станки, а также специализированные токарно-накатные станки, например модели КЖ1843 КЗТС, фирмы Поремба (ПНР) моделей ТОА-40Z: и ТОА-40W.

стали за счет перехода на выплавку в электропечах с последующим вакуумированием и продувкой инертными газами (аргоном) с целью очистки от неметаллических включений.

Повышение качества стали для колес достигается за счет специализации химического состава стали для колес эксплуатирующихся под грузовыми или пассажирскими вагонами. Эта специализация идёт по пути выбора оптимального, содержания углерода, марганца, ванадия и других присадок.

Проводятся работы по совершенствованию технологии изготовления колес и осей. В частности, целесообразен переход от изготовления осей методами ковки и штамповки к изготовлению методом поперечно-винтовой прокатки. Этот метод позволяет полностью автоматизировать процесс, снизить металлоемкость изделия на 70 кг и повысить качество и усталостную прочность оси.

Совершенствование технологии изготовления колес идет по пути совершенствования штамповой оснастки с целью уменьшения припусков на обработку, совершенствование методе термической обработки.

В настоящее время ВНИИЖТом разработана и внедряется технология обточки колес по ремонтному профилю на толщину гребня 27 и 30 мм, что позволяет увеличить число переточек колесных пар, а значит и их долговечность.

2.8 Испытание узла после ремонта

После выполнения ремонта колесная пара подвергается испытаним неразрушающим контролем.

Дефектоскопами проверяют: шейки и предступичные части осей колёсных пар при полном освидетельствовании; подступичные части оси после обточки перед запрессовкой; среднюю часть оси при полном освидетельствовании и каждом выпуске колёсных пар из ремонта; подступичные части оси при полном освидетельствовании колёсных пар.

Контрольные операции выполняет техник-дефектоскопист, выдержавший испытание и получивший удостоверение на право проверки дефектоскопом деталей вагонов.

В вагонных депо и на ремонтных заводах применяют следующие дефектоскопы: неразъёмный (шеечный) – для испытания шеек и предступичных частей осей сформированных колёсных пар, а так же подступичных частей перед запрессовкой; разъёмный – для магнитного контроля средней части оси; ультразвуковой ЦНИИ – для выявления трещин в подступичной части без снятия колеса с оси.

Неразъёмный (шеечный) дефектоскоп представляет собой соленоид, помещённый в деревянный ящик с отверстием в середине. С помощью переключателя катушки соленоида могут соединяться параллельно и последовательно для работы при напряжении 110 В и 220 В. Этот дефектоскоп может работать на переменном и постоянном токе.

Разъёмный дефектоскоп состоит из понижающего трансформатора и соединённого с ним разъёмного соленоида, тележки для передвижения вдоль оси колёсной пары; подъёмной части и щитка с рубильником для включения дефектоскопа в сеть. Работает дефектоскоп на переменном токе напряжением 220В.

Подступичные части новых и старогодных осей перед напрессовкой на них колёс проверяют шеечным или разъёмным дефектоскопом. Порядок и технология проверки подступичной части шеечным дефектоскопом аналогичны проверке шейки и предподступичной части оси. Проверка подступичной части оси разъёмным дефектоскопом производится так же, как и средней части оси.

Ультразвуковой дефектоскоп конструкции ЦНИИ представляет собой переносной прибор, заключённый в футляр. Дефектоскоп состоит из силового трансформатора, электроннолучевой трубки, радиоламп и других деталей. В качестве излучателя и приёмника ультразвуковых колебаний использовано вещество, обладающее пьеза электрическими свойствами (титанат натрия).

Чувствительность дефектоскопа повышается, если торцы проверяемых осей колёсных пар, к которым прикасаются щупы-искатели, имеют гладкую поверхность, обработанную по установленному плану шероховатости.

Для проверки исправности ультразвукового дефектоскопа в колёсных цехах депо и на ВРЗ имеется эталонная колёсная пара, ось которой в подступичной Включать прибор без заземления корпуса, а так же менять лампы и другие детали при включённом в сеть дефектоскопе запрещается. Для нормальной работы рекомендуется включать

2.9 выбор оборудования и средств механизции при ремонте узла

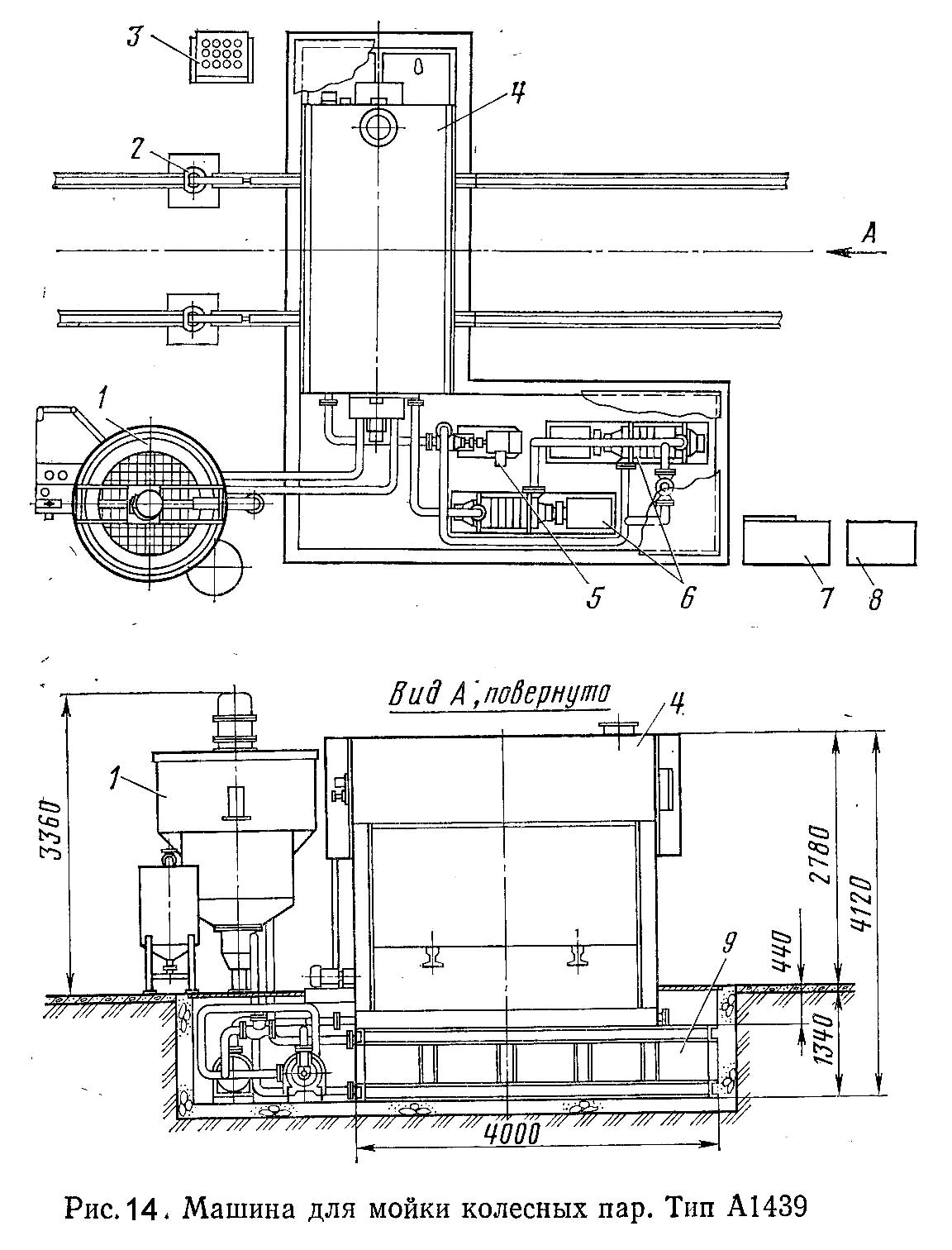

Машина предназначена для автоматической очистки колесных пар подвижного состава с диаметрами по кругу катания 900, 1250 мм и шириной колеи 1520 мм, горячей водой высокого давления (без добавок моющих средств) от пыли, грязи, смазки и других загрязнений. Машина устанавливается в поточных линиях для ремонта колесных пар, а также может быть использована как отдельная установка

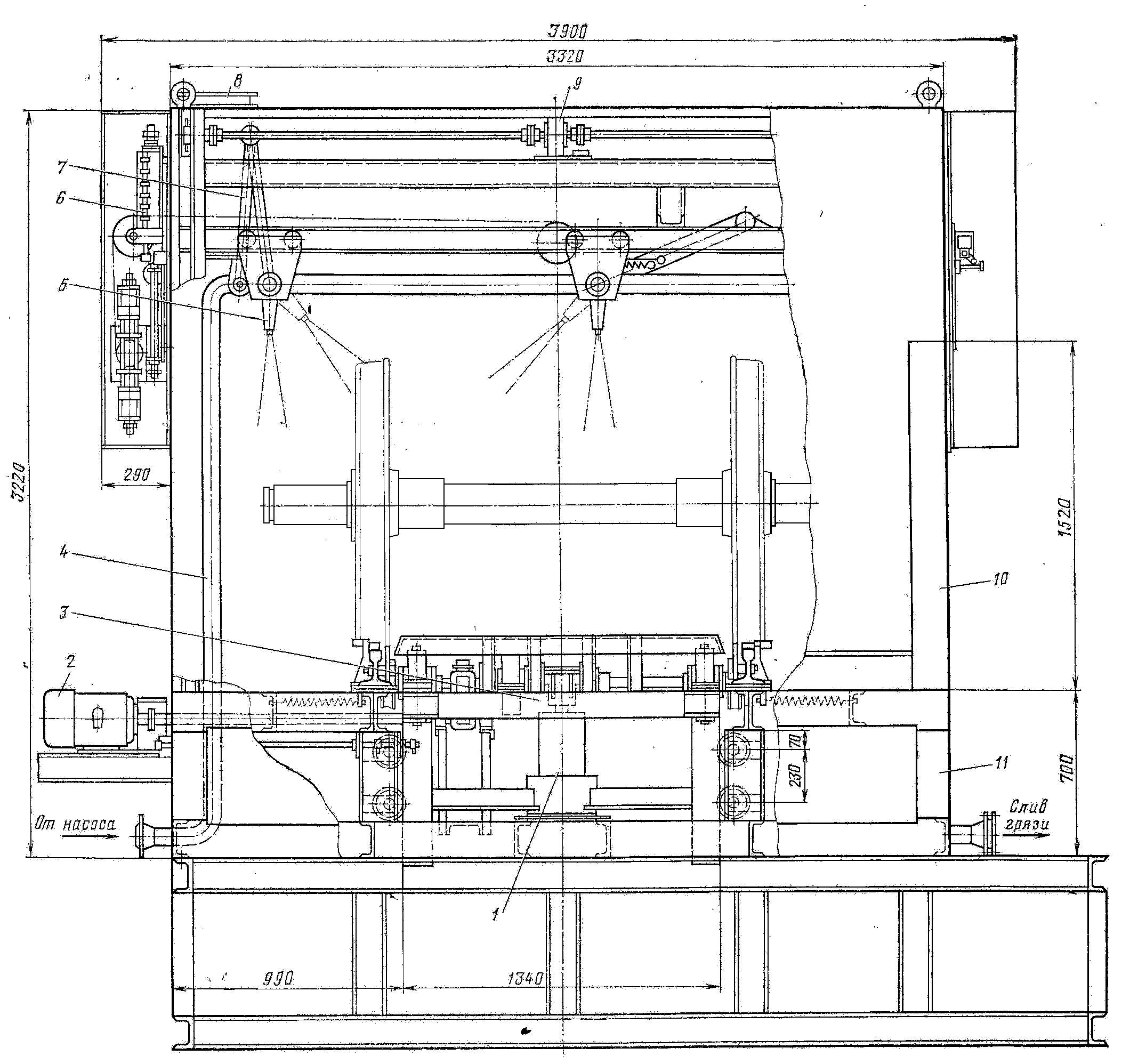

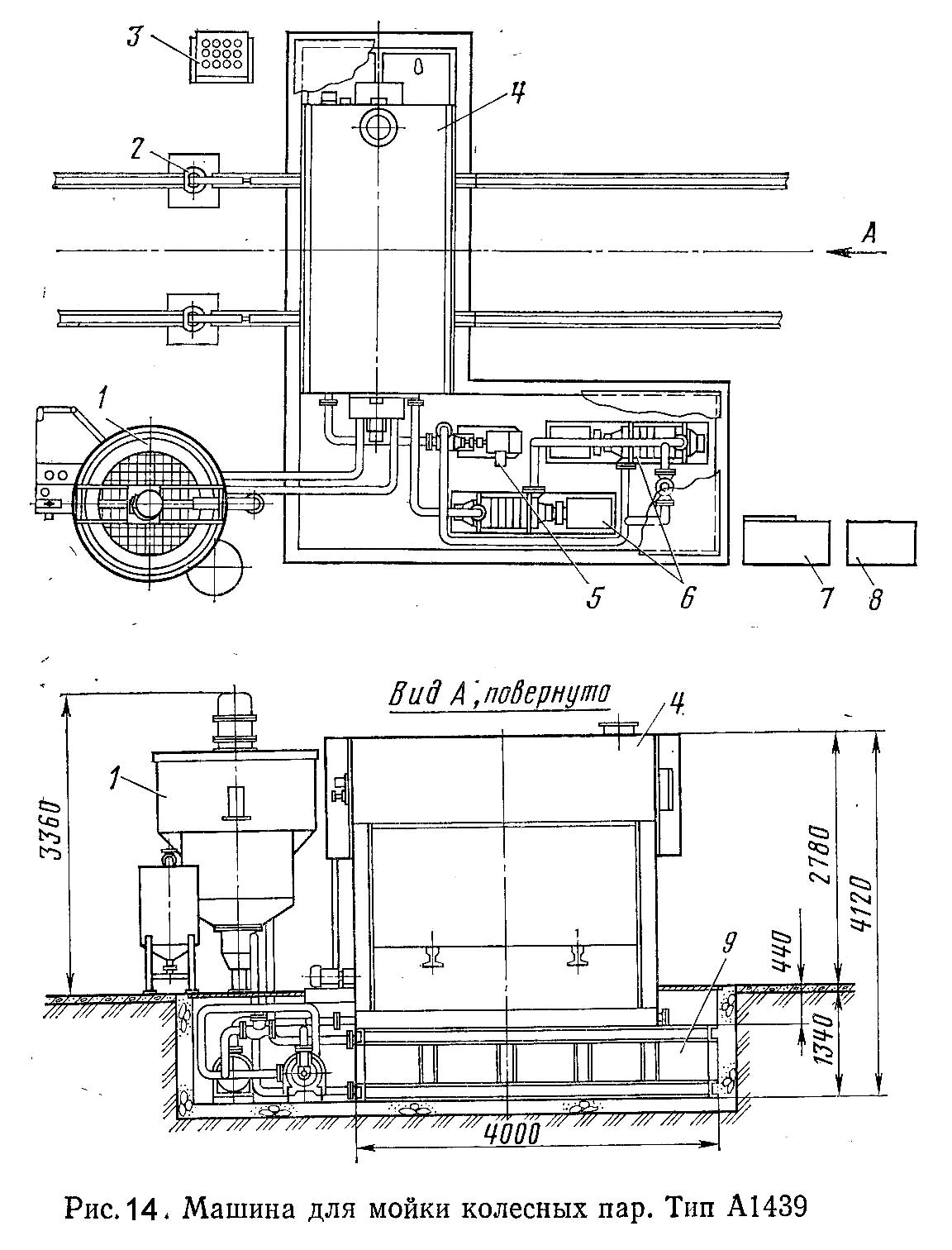

Моечная машина (рис. 12) состоит из моечной камеры 4, водяного бака 9, двух пневматических толкателей 2, насосов высокого давления 6, насоса подпора 5 и пенного сепаратора 1. Для питания масляной гидросистемы моечной машины служит насосная установка 7.

Рис. 12. Машина для мойки колесных пар

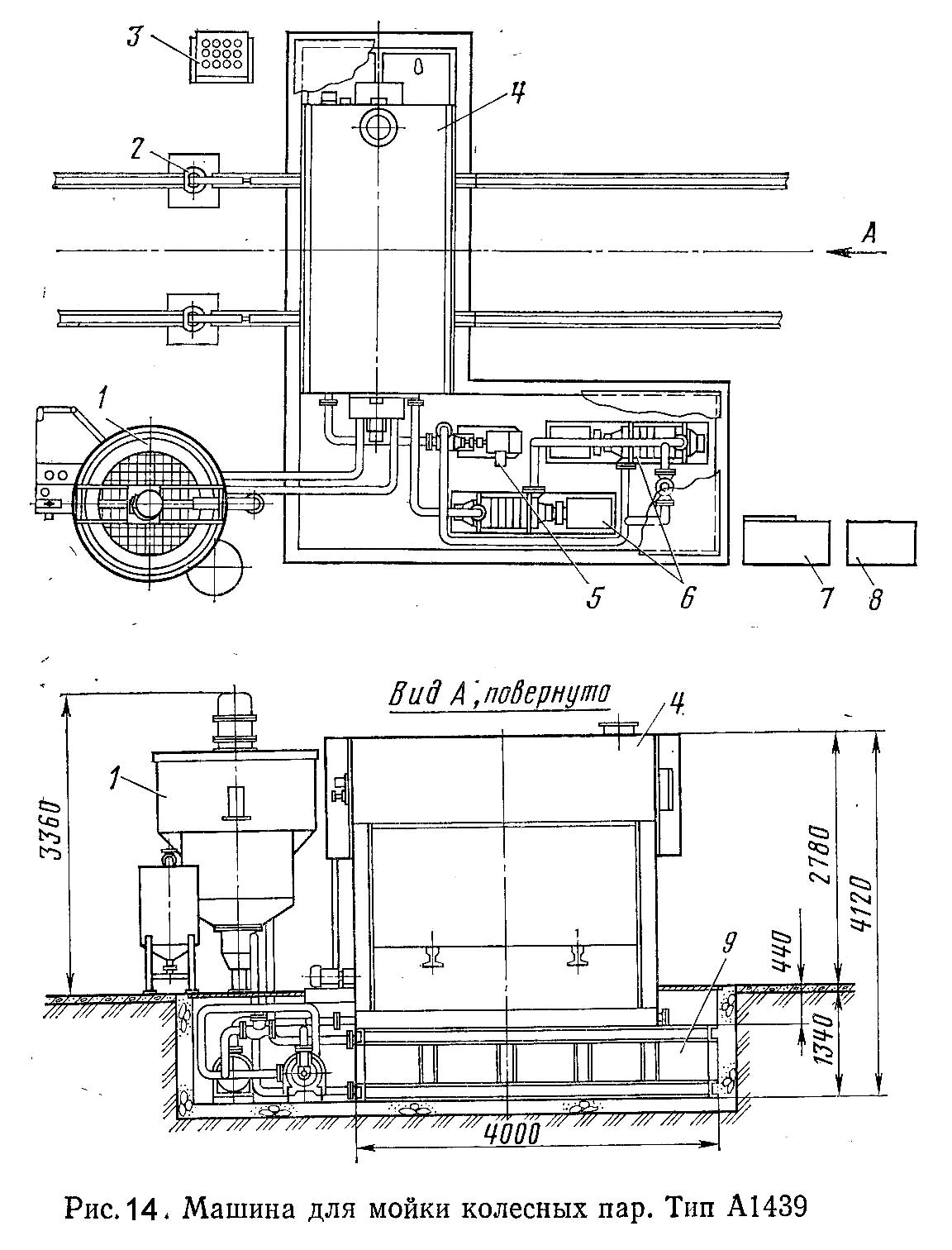

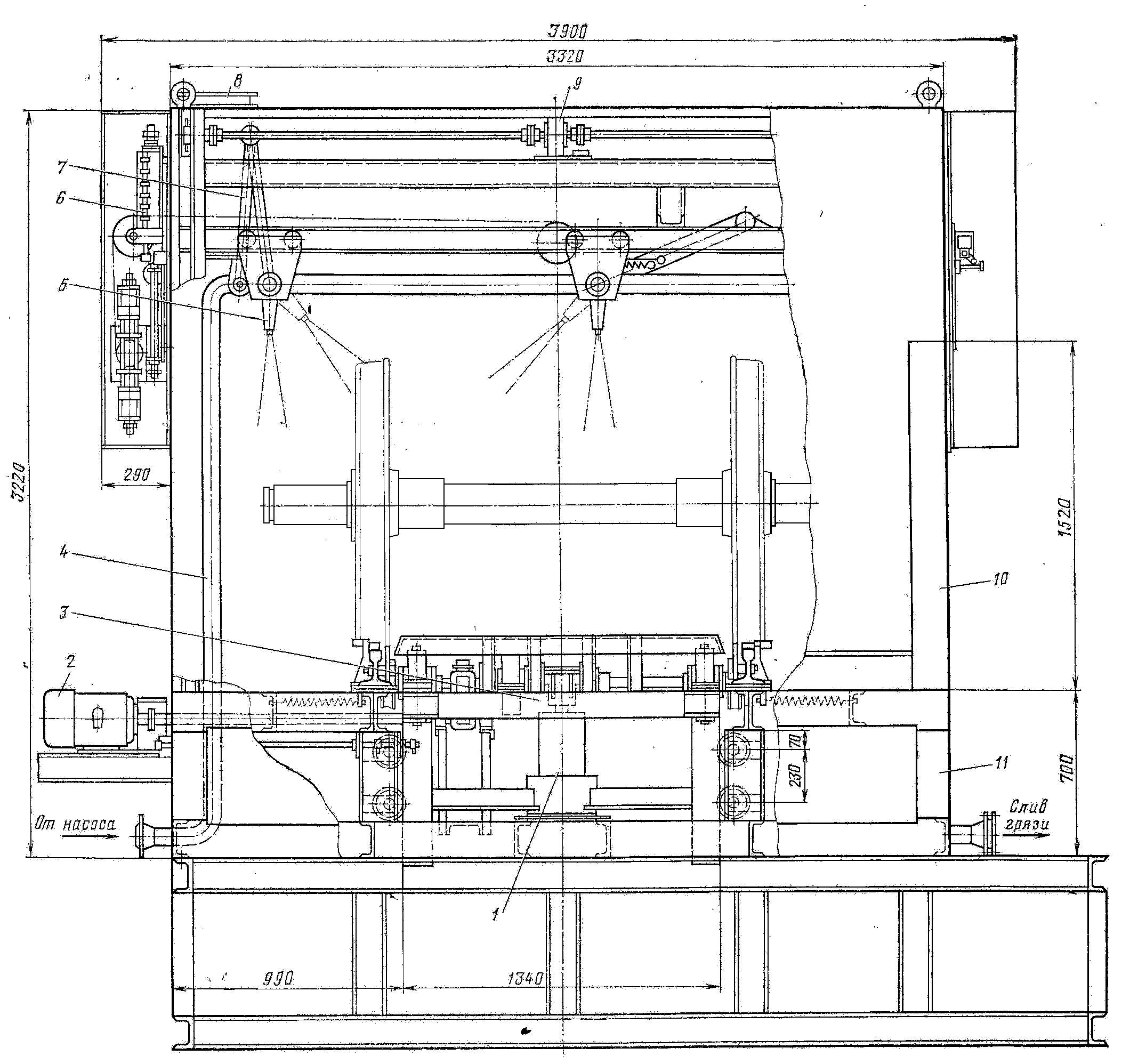

Моечная камера (рис. 13) имеет верхнюю 10 и нижнюю 11 рамы, сваренные из швеллеров и соединенные друг с другом при помощи болтов. Камеру устанавливают на баке с водой и крепят к нему также при помощи болтов. Внутри камеры расположены следующие механизмы: сопловые головки 5 для обмывки колесных пар и букс, площадка 3 с катками, служащими для вращения колесной пары, гидроцилиндр 1 для подъема колесной пары. Механизм вращения катков приводится от электродвигателя 2, расположенного снаружи камеры.

Каждая сопловая головка имеет свой привод 6, при помощи которого она перемещается вдоль оси колесной пары, а также поворачивается под углом 45° в ту и другую стороны. Сопловые головки соединены с водяным коллектором 4 шарнирным трубопроводом 7.

В крыше моечной камеры имеется вентиляционный отвод 8. При осмотрах механизмов камеры пользуются двумя светильниками, установленными в крыше камеры. Моечная камера снабжена входной и выходной подъемными дверями, каждая из которых имеет свой привод 9.

Пенный сепаратор 1 моечной машины очищает воду от масел, смол и других нефтяных остатков. Он позволяет осуществить замкнутый цикл использования воды в моечной машине. Сепаратор засасывает воду из бака при помощи насоса, встроенного в его днище, что позволяет очищать воду во время обмывки колесных пар или в другое время.

Управление моечной машиной производится с пульта управления 3, на верхней панели которого расположены кнопки, тумблеры, сигнальные лампы, таблички с соответствующими надписями. Командный электроприбор, промежуточные реле, силовая и защитная аппаратура электродвигателей расположены в шкафу 8.

Диаметр колесных пар, мм – 900 - 1250

Ширина колеи, мм – 1520

Частота вращения колесной пары, об/мин – 4,8 - 6,6

Диаметр сопел, мм – 9,5

Время обмывки колесной пары, мин – 5 - 8

Давление воды на выходе из сопла, мПа – 3,0 - 3,5

Температура воды, 0С – 80

Высоконапорпый центробежный насос:

число, шт. – 2

тип – ЦНС 38-180

подача, м3/ч – 34

напор, м – 184

мощность электродвигателя, кВт – 30

частота вращения, об/мин – 2900

Насос подпора:

тип – К45/30У2

подача, м3/ч – 30 - 54

напор, м – 27 - 34,8

мощность электродвигателя, кВт – 7,5

частота вращения, об/мин – 2900

Насос масляной гидросистемы:

подача, л/мин – 18

давление, Мпа – 6,3

Рис. 13. Моечная камера машины

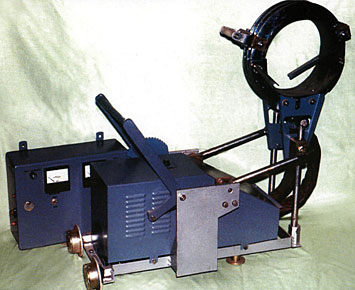

При ремонте колесных пар для проведения неразрушающего контроля применяют Дефектоскоп магнитопорошковый разъемный МД-13ПР.

Такой дефектоскоп предназначен для обнаружения поверхностных поперечных трещин в средней части осей вагонных колесных пар и имеет следующие основные технические данные:

Диаметр рабочего отверстия, мм — 240

Эффективное значение тока намагничивания, А — 1320

Порог чувствительности

ширина раскрытия, от, мм — 0,02

протяженность, от, мм — 5

Разрешающая способность, не более, мм — 10

Напряжение магнитного поля намагничивающего

устройства, А/м — 16000

Напряжение питания, В — 220±10%

Габаритные размеры блока управления, мм — 395х180х340

Масса блока управления, кг — 14

Габаритные размеры намагничивающего устройства, мм — 860х76х330

Масса блока контроля, кг — 82

Стенд для магнитопорошковой дефектоскопии колесных пар.

Предназначен для удобства дефектоскопирования средней части оси дефектоскопом МД-13ПР и шейки оси дефектоскопом Р8617. Дефектоскопы навешиваются на стенд.

|

Скачать 1.26 Mb.

Скачать 1.26 Mb.

ехнологические пути повышения надежности колесных пар имеют несколько направлений — это методы накатки осей по всей длине, отжиг колес перед обточкой, восстановление шеек металлизацией, восстановление резьбы методами автоматической наплавки.

ехнологические пути повышения надежности колесных пар имеют несколько направлений — это методы накатки осей по всей длине, отжиг колес перед обточкой, восстановление шеек металлизацией, восстановление резьбы методами автоматической наплавки.