ДНЕВНИК производственного обучения. Дневник_интернет. Дневникотчет по производственной практике (по профилю специальности)

Скачать 0.84 Mb. Скачать 0.84 Mb.

|

|

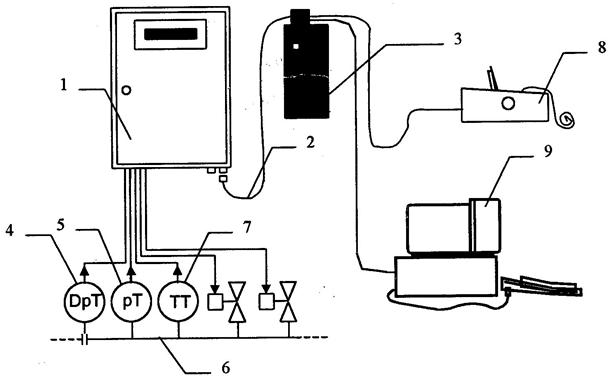

2 Краткая характеристика объекта практики Городищенское ЛПУМГ расположено в юго-западной части Городищенского района Волгоградской области в 5 километрах южнее от р.п. Городище и 0,8 километрах севернее от р.п. Гумрак г. Волгограда. В состав Городищенского ЛПУМГ входят 19 структурных подразделений с общей численностью работающих 392 человек. Общая протяженность эксплуатируемых газопроводов в однониточном исполнении - 500,198 км., в том числе: - распределительных газопроводов - 188,183 км.; - газопроводов-отводов - 312,015 км. Городищенское ЛПУМГ эксплуатирует 29 газораспределительных станций и 4 автомобильных газонаполнительных компрессорных станций. Газопроводы имеют 5 пересечений с водными преградами, 60 переходов под автомобильными дорогами, 14 переходов под железными дорогами, 21 воздушных переходов. Переходы и участки пересечения являются участками с повышенной вероятностью возникновения ущерба от возможных аварий на газопроводах. Территории, на которых находятся структурные подразделения Городищенского ЛПУМГ, расположены вне зон возможного радиоактивного загрязнения и вне зон возможного катастрофического затопления. 3 Ознакомление с производственной деятельностью предприятия Филиал «Городищенское линейное производственное управление магистральных газопроводов» Основными целями деятельности Филиала являются организация надежной и бесперебойной транспортировки газа и поставки газа потребителям на обслуживаемом участке, а также обеспечение получения прибыли для Общества. В соответствии с основными целями Филиал осуществляет следующие виды деятельности: - капитальный и текущий ремонт, модернизацию, реконструкцию действующих объектов; - эксплуатация объектов социально-бытового назначения; - содержание объектов подсобного сельского хозяйства; - производство и переработка сельскохозяйственной продукции; - осуществление иных видов деятельности, не запрещенных законодательством Российской Федерации. Организационно-управленческая структура Городищенского ЛПУМГ является линейно-функциональной. Она состоит в том, что линейные руководители свою деятельность осуществляют на принципах единоначалия, но принимает их руководитель – единоначальник подразделения. Начальник ЛПУМГ осуществляет руководство производственно-хозяйственной и финансово-экономической деятельностью управления в пределах, предоставленных ему законодательством прав и в приказе распределения обязанностей между заместителями начальника закрепляет ведение отдельных направлений деятельности. Главный инженер осуществляет техническое руководство основным производством согласно приказу о распределении обязанностей между заместителями начальника. Заместитель начальника обеспечивает формирование и выполнение текущих и перспективных планов капитального строительства, капитального ремонта и реконструкции объектов производственного и непроизводственного назначения Городищенского ЛПУМГ. Инструктор по противопожарной безопасности обязан организовывать и осуществлять противопожарную профилактику на объектах ЛПУМГ. Секретарь выполняет технические функции по обеспечению и обслуживанию работы руководителя предприятия. Бухгалтер кассир обязан осуществлять операции по приему, учету, выдаче и хранению денежных средств и ценных бумаг с обязательным соблюдением правил, обеспечивающих их сохранность. Начальник ЛЭС должен осуществлять руководство всей производственно-технологической деятельностью службы. Обеспечивать бесперебойную транспортировку плановых объемов газа в заданном технологическом режиме. Служба ЭХЗ обязана осуществлять контроль защитного покрытия магистральных газопроводов и отводов. Служба связи обязана осуществлять управлением эксплуатацией всех средств дальней связи в границах ГЛПУМГ. Обеспечивать бесперебойное действие следующих видов связи: диспетчерской, оперативно-производственной, связи совещаний, каналов передачи данных. Служба КИП и А должна обеспечивать бесперебойную и правильную эксплуатацию контрольно-измерительных приборов, схем, и средств автоматики, технической, аварийной, предупредительной сигнализации. 4 Ознакомление с принципами формирование систем автоматического управления типовых технологических процессов Автоматизированная система управления технологическим процессом — группа решений технических и программных средств, предназначенных для автоматизации управления технологическим процессом. АСУ ТП имеет единую систему операторского управления технологическим процессом в виде одного или нескольких пультов управления, средства обработки и архивирования информации о ходе процесса, типовые элементы автоматики: датчики, устройства управления, исполнительные устройства. Система, в которой все рабочие и управленческие операции выполняются без непосредственного участия человека, называется системой автоматического управления (САУ). Если же часть операций выполняется людьми, то говорят об автоматизированной системе управления (АСУ). В основу построения САУ положены общие принципы управления, реализация которых позволяет увязать заданный алгоритм функционирования с фактическим состоянием системы. К ним относятся: - принцип управления по задающему воздействию; - принцип управления путем компенсации возмущения (помехи); - принцип управления с учетом обратной связи; - принцип комбинированного управления. Суть первого из них, называемого также принципом разомкнутого управления, состоит в том, что управляющий сигнал U(t) формируется путем функционального преобразования входного сигнала X(t) без учета значения сигнала на выходе системы: U(t) = F[X(t)]. САУ, реализующая подобный принцип, называется разомкнутой. При использовании второго принципа управляющий сигнал U(t) формируется с учетом возмущающего воздействия f(t), то есть помехи. Этот принцип обеспечивает более гибкое управление, но применим лишь в том случае, когда помеху можно измерить. Специальное устройство, воспринимающее помеху, не только определяет ее параметры, но и формирует дополнительный сигнал, подаваемый на объект управления. Алгоритм управления в данном случае содержит информацию как о задающем, так и о возмущающем воздействии: U(t) = F[X(t), f(t)]. Принцип управления по обратной связи обеспечивает формирование управляющего воздействия U(t) с учетом фактического значения выходного сигнала Y(t), часть которого в виде контрольного сигнала Z(t) возвращается на вход системы. Его называют также принципом замкнутого управления или принципом управления по замкнутому контуру. Его алгоритм может быть представлен в следующем виде: U(t) = F[X(t), Y(t)]. В САУ, реализующих подобный принцип, автоматическое управляющее устройство стремиться ликвидировать все отклонения выходного сигнала Y(t) от желаемого значения независимо от причин, вызвавших эти отклонения, включая любые внешние помехи f(t), а также изменения параметров самой системы. Поэтому такие системы нашли широкое распространение в технике, а понятие об обратной связи является одним из основных в автоматике и кибернетике. Комбинированное управление представляет собой сочетание принципов управления по разомкнутому и замкнутому циклам одновременно. 5 Описание типовых структур измерительных устройств и методов измерений технологических параметров, используемых в системах управления на объектах практики Комплекс «Суперфлоу-II» – самостоятельное микропроцессорное вычислительное устройство с питанием от батарейки, предназначенное для измерения и регистрации параметров газового потока по одному, двум или трем измерительным трубопроводам. Стандартный комплект измерительной системы для одного измеряемого газопровода состоит из вычислителя (счетно-измерительного блока в корпусе), датчиков перепада давления и статического давления, смонтированных в нижней части задней несущей стойки, а также отдельного датчика температуры, устанавливаемого в защитной гильзе на измеряемом участке газопровода. При числе измеряемых трубопроводов больше одного или при использовании двухдиапазонных (сдвоенных) датчиков перепада давления, число датчиков увеличивается (всего до 7 различных датчиков). Дополнительные датчики устанавливает пользователь на предназначенные для них места и подсоединяет их к вычислителю. Многониточный измерительный микропроцессорный комплекс «Суперфлоу-П» предназначен для непрерывного автоматического расхода и объема природного газа, приведенных к нормальным условиям, по методу переменного перепада давления на стандартных сужающих устройствах на одном, двух или трех трубопроводах газоизмерительного пункта (ГИП). Комплекс позволяет определять объем и расход природного газа с учетом введенных вручную значений плотности газа при нормальных условиях, содержащихся в газе азота и углекислого газа, и выполнения расчетов в соответствии с «Правилами измерения расхода газа и жидкостей стандартными сужающими устройствами» РД 50-213-80.  1 – вычислитель; 2 – кабель «вычислитель-терминал»; 3 – ручной терминал «CHIT»; 4 – датчик перепада давления; 5 – датчик давления; 6 – измерительный газопровод с диафрагмой; 7 – датчик температуры; 8 – принтер; 9 – персональный компьютер для сбора данных от нескольких комплексов «Суперфлоу-II» Рисунок 1 - Структурная схема подключения приборов комплекса «Суперфлоу-II»: Комплекс предназначен как для эксплуатации на открытом воздухе, так и в помещениях при температуре окружающего воздуха от -30 до 50°С при относительной влажности до 98% при 35°С, во взрывоопасных зонах открытых промышленных площадок и помещений ГИП классов В-1а, В-1г (ПУЭ), где возможно образование взрывоопасных смесей категорий ПА, ПВ групп Т1 – ТЗ согласно ГОСТ 12.1.011-78. Комплекс является средством измерения. Он включает в себя микропроцессорный вычислитель типа «Суперфлоу-П», перепускное запоминающее устройство (терминал) типа «CHIT», датчик давления, датчик перепада давления и датчик температуры. 6 Работа с контрольно-испытательной и измерительной аппаратурой для стандартных и сертификационных испытаний. Организация метрологической калибровки и поверки средств измерений и измерительных каналов. Контрольно-испытательное лабораторное оборудование -это приборы, при помощи которых можно провести необходимые исследования. С помощью этого оборудования испытывают как отдельные факторы влияния, так и смежные. Измерительный прибор - средство измерений, предназначенное для получения значений измеряемой физической величины в установленном диапазоне. Часто измерительным прибором называют средство измерений для выработки сигнала измерительной информации в форме, доступной для непосредственного восприятия оператором. Испытания стандартных образцов или средств измерений в целях утверждения типа –работы по определению метрологических и технических характеристик однотипных стандартных образцов или средств измерений Сертификационные испытания (испытания для целей подтверждения соответствия) – один из этапов подтверждения соответствия продукции установленным к ней требованиям, в частности требованиям Технических регламентов Таможенного союза. Калибровка средств измерений – совокупность операций, выполняемых в целях определения действительных значений метрологических характеристик и метрологической пригодности тех средств измерений, которые применяются вне сферы государственного регулирования обеспечения единства измерений. Калибровка средств измерений не заменяет поверку, которой в обязательном порядке подлежат все средства измерений, предназначенные для использования в сферах государственного регулирования. Однако если калибровка проведена метрологической организацией, должным образом аккредитованной на выполнение работ по калибровке и поверке, то ее результаты при необходимости и при выполнении соответствующих условий могут быть использованы для оформления свидетельства о поверке. Калибровка может осуществляться по методикам поверки, утвержденным в рамках проведения испытаний в целях утверждения типа, а также по методикам, приведенным в международных, региональных, межгосударственных или национальных стандартах. Поверка средств измерений - совокупность операций, выполняемых с целью подтверждения соответствия средств измерений установленным метрологическим требованиям. Цель поверки - выяснить, соответствуют ли характеристики средства измерения регламентированным значениям и пригодно ли оно к применению по прямому назначению. Принципиальное отличие поверки от калибровки по определению состоит в том, что, поверка определяет и подтверждает соответствие СИ установленным требованиям, а при калибровке определяются и подтверждаются действительные характеристики СИ. При проведении поверки комплекса Суперфлоу должны выполняться следующие операции: 1 Внешний осмотр. 2 Опробование. 3 Определение основной относительной погрешности. Средства поверки 3.1 При проведении поверки должны применяться следующие средства измерений и вспомогательное оборудование: • задатчик давления "Воздух-1600", с пределами допускаемой основной относительной погрешности ±0,02% в диапазоне измерений от 2 до 1600 кгс/м2 по ГОСТ 8291; • задатчик давления "Ametek" мод. РК II, с пределами допускаемой основной относительной погрешности ±0,02% в диапазоне измерений от 100 до 6300 кгс/м2 по ГОСТ 8291; • манометр грузопоршневой МП-6 с пределами допускаемой основной относительной погрешности ±0,02% в диапазоне измерений от 0.4 до 6 кгс/см2 по ГОСТ 8291; • манометр грузопоршневой МП-60 с пределами допускаемой основной относительной погрешности ±0,02% в диапазоне измерений от 6 до 60 кгс/см2 по ГОСТ 8291; • магазин сопротивлений Р-4831 с диапазоном измерений 0-111111,10 Ом, класс точности 0,02 по ГОСТ 7003; • термометр стеклянный ртутный с пределами измерений 0 — 50°С; 0 — минус 50°С по ГОСТ 16590; • термостатированный сосуд С35 с диапазоном рабочих температур от минус 25 до 99°С; • баллон для азота 50-2009 по ГОСТ 949; • барометр мембранный метеорологический МБЗ-1 по ГОСТ 23696; • измеритель-регулятор температуры и влажности ИРТВ-52115 с диапазоном измерения температуры 0…50°С, влажности 5…98%, с погрешностью ±0,25%. ПОДГОТОВКА К ПОВЕРКЕ Перед проведением поверки необходимо выполнить следующие подготовительные работы: • проверить наличие действующих свидетельств о поверке используемых эталонных средств измерений; • проверить наличие эксплуатационной документации на комплекс; • установить и укрепить с помощью скобы и двух болтов на вертикальной трубе (диаметром 50 мм) вычислитель; • заземлить вычислитель и датчик температуры; • подсоединить с помощью штатной колодки батареи питания, проверить работоспособность комплекса путем нажатия кнопки “ста-sta” на вычислителе; • подключить с помощью импульсной трубки к грузопоршневому манометру МП датчик давления; • подключить к грузопоршневому манометру МП плюсовую камеру датчика перепада давления, минусовая — при этом сообщается с атмосферой; • опустить в термостатированный сосуд (либо в любой другой сосуд с водой, куда предварительно помещен эталонный термометр) чувствительный элемент датчика температуры или, отсоединив концы чувствительного элемента, подсоединить через штатную колодку магазин сопротивлений (только для медного чувствительного элемента); • средства поверки подготовить согласно эксплуатационной документации на них; • средой, передающей давление, может быть газ или жидкость, в зависимости от используемых эталонных средств измерений; Поверка комплекса проводится только в комплекте: вычислитель, датчики давления, перепада давления, температуры и переносной терминал CHIT (отдельно датчики поверке не подвергаются!). ПРОВЕДЕНИЕ ПОВЕРКИ Внешний осмотр При внешнем осмотре установить соответствие составных частей комплекса требованиям Руководства по эксплуатации. Маркировка датчиков должна соответствовать данным, указанным в паспорте. Проверить работоспособность комплекса, для чего нажать кнопку “ста-sta”, расположенную на крышке корпуса вычислителя и удерживать ее в течение не менее 5 сек., пока на дисплее не начнут появляться символы. Опробование Подсоединить к вычислителю переносной терминал “CHIT”. Произвести конфигурирование (программирование) комплекса в соответствии с техническим описанием и инструкцией по эксплуатации на основе опросного листа комплекса или паспорта измерительного комплекса. Процедура программирования комплекса включает ввод следующих данных: • название фирмы; • пароль на чтение и запись; • пароль на чтение; • тип дисплея; • количество измерительных трубопроводов; • количество датчиков; • связь с базовым компьютером; • адрес комплекса; • скорость передачи информации; • нижний аварийный предел напряжения питания; • текущая дата, время, контрактный час; • время цикла расчета; • логический интервал; • время цикла обновления информации на дисплее; • имя измерительного трубопровода; • плотность газа при стандартных условиях в пределах от 0,66 до 1,05 кг/м3; • молярное содержание CO2, N2 в пределах от 0 до 15 %; • объемная удельная теплота сгорания, МДж/м3; • барометрическое давление при использовании датчика избыточного давления, мм рт. ст.; • внутренний диаметр трубы при стандартных условиях в пределах от 50 до 1000 мм; • внутренний диаметр сужающего устройства (диафрагмы), при стандартных условиях в пределах от 12,5 до 750 мм; • температурный коэффициент линейного расширения материала трубопроводов и СУ; • эквивалентная шероховатость, мм; • начальное значение радиуса закругления входной кромки диафрагмы, мм; • межконтрольный интервал, год; • нижний предел отсечки, кгс/м2; • точка переключения работы сдвоенных датчиков перепада давления, кгс/м2; • тип отбора перепада давления: угловой, фланцевый, трехрадиусный; • выбор единиц измерения давления и перепада давления: кгс/см2, кгс/м2, кПа. При наличии двух или трех измерительных трубопроводов ввести данные о числе датчиков температуры, давления и перепада давления. Определение основной относительной погрешности Определение основной относительной погрешности комплекса осуществляется методом сравнения расчетного значения расхода газа со значением, полученным на дисплее вычислителя, при установке по эталонным приборам действительных значений следующих параметров: перепада давления, давления и температуры. |