ДНЕВНИК производственного обучения. Дневник_интернет. Дневникотчет по производственной практике (по профилю специальности)

Скачать 0.84 Mb. Скачать 0.84 Mb.

|

|

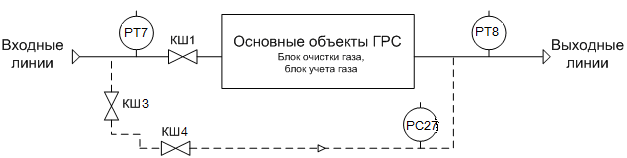

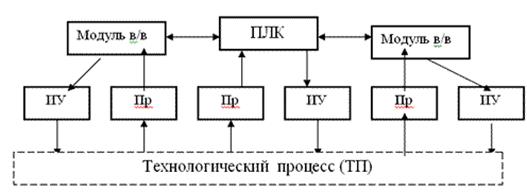

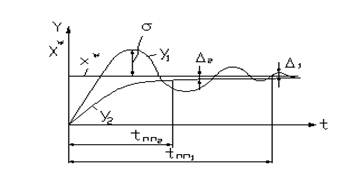

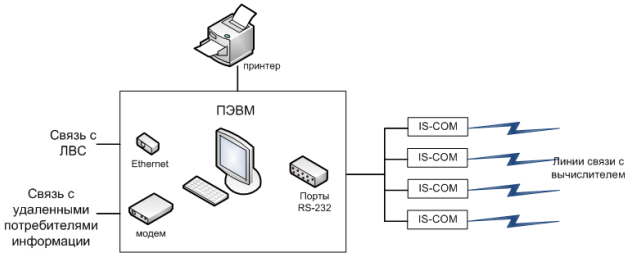

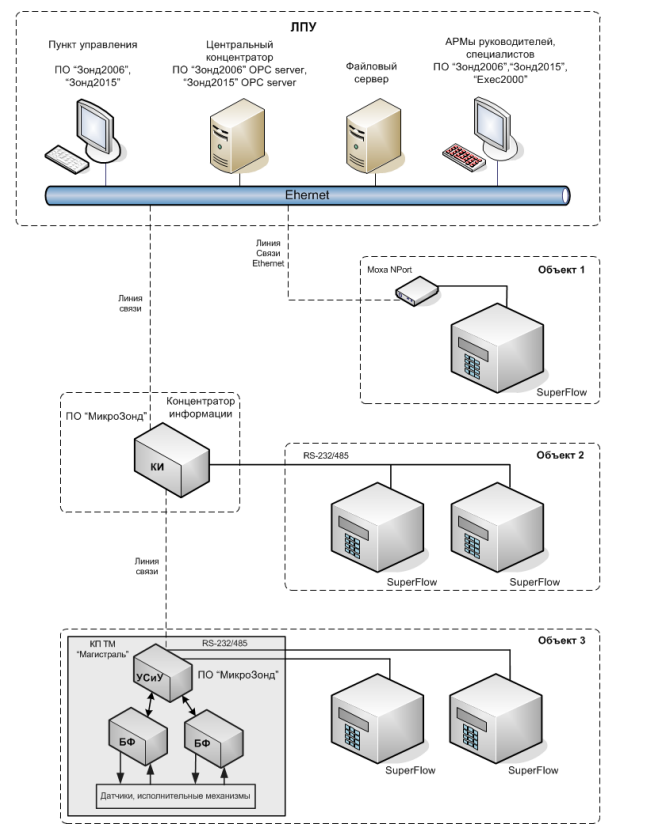

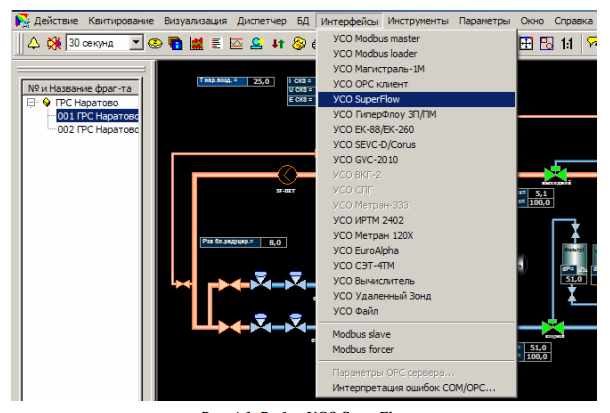

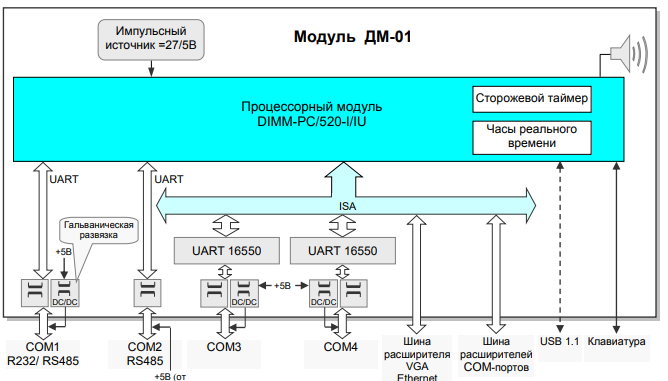

7 Анализ функциональных возможностей системы автоматического регулирования технологическим процессом Система автоматического регулирования (САР) — это замкнутая автоматическая система, основанная на принципе обратной связи (ОС) — управлении объектом с использованием информации о результатах управления. Основной задачей автоматического управления является поддержание определенного закона изменения одной или нескольких физических величин, характеризующих процессы, протекающие в ОУ, без непосредственного участия человека. Эти величины называются управляемыми величинами. Контроль и сигнализация осуществляется контроллером. Это происходит следующим образом. Токовый сигнал с датчика поступает на вход аналогового модуля ввода контроллера. При помощи программы процессор принимает сигнал и сравнивает его заранее с заданным значением уставки. В случае равенства или превышения входной величиной предельного значения на соответствующем выходе дискретного модуля вывода формируется логическая единица. В соответствии с этим на щите оператора срабатывает световая и звуковая сигнализация. Описание работы автоматического переключения газораспределительной станции (ГРС) на безопасный режим: На рисунке 2 приведена упрощенная схема ГРС.  Рисунок 2- Описание управления объектом При нормальном режиме работы ГРС газ поступает через входные линии через открытую входную задвижку КШ 1. В это время задвижки КШ 3, КШ 4 закрыты. Переключение на безопасный режим работы производится в случаях неисправности основных объектов ГРС, что контролируется манометрами РT7 и РT8. При обнаружении отклонений давлений от заданных параметров, переключение ГРС на безопасную линию начинается с полного открытия задвижки КШ 3. Далее на 10% приоткрывается регулирующая задвижка КШ 4 и, после того, как появляется давление в обводной линии, контролируемое манометром РC27 и выдержки времени 30 секунд, полностью закрывается задвижка КШ 1. После этого необходимо регулирующей задвижкой КШ 4 выставить необходимое для выхода линии значение давления, контролируемого манометром РC27 (приоткрыть задвижку КШ 4 до момента достижения заданного давления PC27). После этого выдается сигнал оператору о нормальном переключении на безопасную линию. Если после выдержки времени 30 секунд, давление в обводной линии не появляется, включается аварийная сигнализация, и закрывается задвижка КШ 3. 8 Монтаж и ремонт и наладка средств и систем автоматического управления, а также мехатронных систем, применяемых на объекте практики с учетом действующей отраслевой нормативной и производственной документацией Монтаж систем автоматизации — это работа, от качества которой зависит не только функционирование самих систем управления, но и работа технологических систем, и связанных с технологией систем Монтаж систем автоматизации выполняют в соответствии с проектно-сметной документацией, передаваемой проектной организацией через заказчика монтажной организации. Заказчик или генеральный подрядчик (строительная организация) согласно заявочным спецификациям и ведомостям обеспечивает монтажную организацию основными материалами (металлопрокатом, трубами, кабелем, проводом), запорной арматурой, приборами и средствами автоматизации. Оборудование и приборы, необходимые для монтажа систем автоматизации, рабочие чертежи и сметы, а также техническую документацию заводов-изготовителей, материалы и изделия Заказчик или генеральный подрядчик передают монтажной организации в порядке и в сроки, установленные соответствующими правилами и согласованными графиками. К началу монтажных работ должны быть выполнены в необходимом объеме строительная и технологическая части объекта, а также в соответствии со строительными чертежами — проемы, отверстия, проходы в стенах, перегородках, перекрытиях с установкой в них закладных частей для крепления приборов и средств автоматизации и прокладки трубных и электрических проводок. Монтаж систем автоматизации производят в соответствии с рабочей документацией с учетом требований предприятий — изготовителей приборов, средств автоматизации агрегатных и вычислительных комплексов, предусмотренных техническими условиями или инструкциями по эксплуатации этого оборудования. Работы по монтажу систем автоматизации должны осуществляться в две стадии. На первой стадии выполняются: заготовка монтажных конструкций, узлов и блоков, элементов электропроводок и их укрупнительная сборка вне зоны монтажа; проверка наличия закладных конструкций, проемов, отверстий в строительных конструкциях и элементах зданий, закладных конструкций и отборных устройств на технологическом оборудовании и трубопроводах, наличия заземляющей сети; закладка в сооружаемые фундаменты, стены, полы и перекрытия труб и глухих коробов для скрытых проводок. На второй стадии выполняются: разметка трасс и установка опорных и несущих конструкций для электрических и трубных проводок, исполнительных механизмов, приборов и т. д.; прокладка трубных и электрических проводок по установленным конструкциям, установка щитов, штативов, пультов, приборов и средств автоматизации, подключение к ним трубных и электрических проводок, индивидуальные испытания. Смонтированные приборы и средства автоматизации электрической ветви Государственной системы приборов (ГСП), щиты и пульты, конструкции, электрические и трубные проводки, подлежащие заземлению согласно рабочей документации, должны быть присоединены к контуру заземления. При наличии требования предприятий-изготовителей средства агрегатных и вычислительных комплексов должны быть присоединены к контуру специального заземления. Завершение работ по монтажу средств измерения и автоматизации оформляется актом рабочей комиссии по приемке смонтированного оборудования. К приемке рабочей комиссией предъявляются системы автоматизации, смонтированные в объеме, предусмотренном рабочей документацией, и прошедшие индивидуальные испытания в соответствии со СНиП К акту приемки оборудования прилагается производственная документация, оформляемая на протяжении всего периода производства монтажных работ В системах автоматического управления (САУ) чаще всего выходят из строя пультовые переключатели, датчики, диоды, триоды, проводка вторичной коммутации пультов, особенно в случаях заниженного сечения проводов коммутации, предохранители, цепи вторичной коммутации, исполнительные механизмы, электромагнитные приводы клапанов, защитная аппаратура приводов задвижек и механизма задвижек. Поэтому нужно проводить ремонт систем автоматического управления, средств измерений и мехатронных систем. Средний ремонт предусматривает частичную или полную разборку и настройку измерительной, регулирующей или других систем приборов; замену деталей, чистку контактных групп, узлов и блоков. При ремонте измерительной части средств измерений они обязательно подвергаются поверке. Капитальный ремонт регламентирует полную разборку прибора или регулятора с заменой деталей и узлов, пришедших в негодность, градуировку, изготовление новых шкал и опробование прибора после ремонта на испытательных стендах с последующей поверкой (государственной или ведомственной). Капитальный ремонт средств измерения и автоматизации может включать часть работ, предусмотренных при среднем ремонте, и дополнительные работы: - проверку измерительной схемы средств измерения, регулировку и подгонку показаний прибора по контрольным точкам, подготовку средств измерения для сдачи поверителю; - разборку и сборку механизмов записи средств измерения, их ревизию, чистку и замену; - ремонт реле, датчиков, исполнительных механизмов, регуляторов электрической и электронной аппаратуры. Ремонт средств измерения и автоматизации проводится, как правило, при остановке и ремонте технологического оборудования. 9 Характеристика и эксплуатационные возможности системы управления технологическим процессом объекта газовой промышленности. Архитектура построения системы управления объекта, изученного на практике. Назначение АСУТП. АСУТП предназначена для выработки к реализации управляющих воздействий на технологический объект управления. Технологический объект управления (АСУТП) представляет собой совокупность технологического оборудования и реализованного на нем по соответствующим инструкциям или регламентам технологического процесса производства продуктов, полупродуктов, изделий или энергии При построении средств современной промышленной автоматики (обычно в виде АСУ ТП) используется иерархическая информационная структура с применением на разных уровнях вычислительных средств различной мощности. Примерная общая современная структура АСУ ТП показана на рисунке 3.  Рисунок 3 ИП - измерительные преобразователи (датчики), ИМ - исполнительные механизмы, ПЛК - программируемый логический контроллер, ПрК - программируемый (настраиваемый) контроллер, ИнП- интеллектуальные измерительные преобразователи, ИнИМ - интеллектуальные исполнительные устройства, Модем - модулятор/демодулятор сигналов, ТО - техническое обеспечение (аппаратная часть, «железо»), ИО - информационное обеспечение (базы данных), ПО - программное обеспечение, КО - коммуникационное обеспечение (последовательный порт и ПО). ПОпл - программное обеспечение пользователя, Опр - программное обеспечение производителя, В настоящее АСУ ТП обычно реализуются по схемам: 1. 1-уровневой (локальная система), содержащей ПЛК, или моноблочный настраиваемый контроллер (МНК) обеспечивающие индикацию и сигнализацию состояния, контролируемого или регулируемого ТП на передней панели, 2. 2-уровневой (централизованная система), включающих: 1. На нижнем уровне несколько ПЛК с подключенными к ним датчиками и исполнительными устройствами, 2. На верхнем уровне – одна (возможно несколько) операторских (рабочих) станций (автоматизированных рабочих мест (АРМ) оператора). Обычно рабочая станция или АРМ - это ЭВМ в специальном промышленном исполнении, со специальным программным обеспечением, – системой сбора и визуализации данных (SCADA-системы). Типовая функциональная схема одноуровневой АСУ ТП показана на рисунке 4.  Рисунок 4 К технологическим объектам управления относятся: - технологические агрегаты и установки (группы станков), реализующие самостоятельный технологический процесс; - отдельные производства (цехи, участки), если управление этим производством носит, в основном, технологический характер, то есть заключается в реализации рациональных режимов работы взаимосвязанного технологического оборудования (агрегатов, участков). Совместно функционирующие ТОУ и управляющая ими АСУТП образуют автоматизированный технологический комплекс (АТК). В машиностроении и других дискретных производствах в качестве АТК выступают гибкие производственные системы (ГПС). Термины АСУТП, ТОУ и АТК должно употребляться только в приведенных сочетаниях. Совокупность других систем управления с управлением ими технологическим оборудованием не является АТК. Система управления в других случаях (не в АТК) не является АСУТП и т.д. АСУТП - это организационно-техническая система управления объектом в целом в соответствии с принятым критерием (критериями) управления, в которой сбор и обработка необходимой информации осуществляется с применением средств вычислительной техники. Критерий управления в АСУТП - это соотношение, характеризующее степень достижения целей управления (качество функционирования технологического объекта управления в целом) и принимающее различные числовые значения в зависимости от используемых управляющих воздействий. Отсюда следует, что критерий обычно является технико-экономическим (например, себестоимость выходного продукта при заданном его качестве, производительность ТОУ при заданном качества выходного продукта и т.п.) или техническим показателем (параметра процесса, характеристики выходного продукта). Для надежной и безопасной эксплуатации газораспределительной системы предусматривается автоматизированная система управления технологическим процессом распределения газа (АСУТП РГ). АСУ ТП РГ выполняет следующие основные функции: • операционный дистанционный централизованный контроль параметров технологического процесса газораспределения; • коммерческий учет потребления газа. Автоматические системы управления технологическим процессом распределения газа (АСУ ТП РГ) имеют централизованную структуру, основными элементами которой являются контролируемые пункты (КП) на наружных сетях и сооружениях системы распределения газа (нижний уровень АСУ ТП РГ) и центральный диспетчерский пункт (ЦД П) (верхний уровень АСУ ТП РГ). Верхний уровень АСУ ТП РГ реализуется в ЦДП в виде одного или нескольких автоматизированных рабочих мест (АРМ), связанных между собой локальной вычислительной сетью (ЛВС). АСУ ТП РГ охватывают следующие газорегулирующие сооружения (ГС): • ГPC, связывающие магистральные газопроводы с городской системой газораспределения; • ГРП, обеспечивающие регулирование давления газа в сетях высокого и среднего давления; ГРП, питающие тупиковые сети низкого давления; • ГРП, питающие тупиковые сети низкого давления, имеющие особые режимы газоснабжения или резервное топливное хозяйство; • ГРП, питающие кольцевые сети низкого давления Цель технологического процесса газоснабжения — поддержание режимов давлений и расходов в сети и у потребителей такими, при которых обеспечивается оптимальный режим работы технологического оборудования потребителей, использующих газ. Процесс газоснабжения имеет ряд характерных особенностей: • технологический процесс должен быть непрерывным, нарушение непрерывности процесса подачи газа потребителям наносит им материальный ущерб и может привести к аварийным ситуациям; • динамический характер, обусловленный неравномерностью потребления газа и наличием нерегулируемых внешних возмущений; • транспортировка и распределение газа по распределительной сети происходит за счет энергии, накопленной источниками газоснабжения вне города (магистральными газопроводами), и не требует дополнительных энергетических затрат внутри города; • технологический процесс происходит в условиях лимитированной поставки газа в город и промышленным потребителям, в результате протекания процесса не создается новый продукт, а происходит лишь изменение физических параметров газа; • взрывоопасность газа. Нагрузка сетей — это количественный параметр и изменяется в широком диапазоне, являясь случайной функцией во времени, что определяется режимами работы потребителей газа и другими, внешними по отношению к сетям, возмущениям. Давление, расход и температура газа относятся к качественным параметрам газораспределительных сетей. Целью функционирования системы управления газовым хозяйством является обеспечение рационального ведения технологического процесса газоснабжения в условиях плановых, лимитированных поставок природного газа, с учетом возмущений, действующих на газовое хозяйство. Система управления представляет комплекс организационных, технических, плановых, контрольных, учетных и административных функций, сформированных в многоуровневую структуру, построенную по производственно-технологическому принципу. Управление системой осуществляют отдельные структурные подразделения производственного объединения, определенные соответственным функциональным назначением. В сложившейся структуре имеются следующие основные уровни: 1) технологическая часть системы управления; 2) оперативное управление; 3) административное управление. На первом уровне расположены эксплуатационные подразделения. Эти подразделения производят техническое обслуживание и эксплуатацию инженерных сооружений и технологического оборудования, образующего газораспределительные сети города. На втором уровне расположены режимно - диспетчерские подразделения: отдел режимов, служба реализации газа, служба надзора за газопотреблением. Данные подразделения обеспечивают непосредственное управление процессами подачи, распределения и учета расхода газа, а также вырабатывают и передают команды управления для подразделений первого уровня. На третьем уровне расположены административные подразделения: администрация объединения и технический отдел. Данные подразделения осуществляют координацию работы всех структурных элементов системы управления и руководят производственной деятельностью подразделений первого и второго уровней. 10 Назначение элементов и блоков систем управления. особенности их работы, возможности практического применения, основные динамические характеристики элементов и систем элементов управления Система управления - это определенная совокупность взаимосвязанных элементов, свойства которых способствуют достижению поставленных общих целей. Такими элементами системы управления являются: — цель и задачи управления объектом; — принципы управления; — функции управления; — организационная структура управления; — персонал управления; — методы управления; — технология управления; — техника управления; — информация; — организационная культура управления. Взаимосвязь этих элементов и характеризует систему Назначение системы управления заключается в выполнении следующих функций: Создание необходимых условий для самоорганизации сотрудников: внедрение финансовой, правовой и иных структур, грамотное распределение управленческих функций, регламентация бизнес-процессов, стимулирование. Формирование главной идеи. Обоснование сути и назначения компаний для лиц, работающих внутри компании и за ее пределами, анализ целевой аудитории, формирование стратегически важных товарных категорий, направлений деятельности, корпоративного стиля. Целеполагание для предприятия в целом, отделов и подразделений, отдельных проектов и бизнес-процессов. Для каждого формируется собственная система краткосрочных и долгосрочных целей, определяются критерии, по которым будет делаться вывод о выполнении поставленных перед предприятием задач. Формирование системы планирования достижения задач и выполнения целей. Выполнение поставленных планов. Определяется порядок нахождения, анализа и устранения управленческих проблем, разрабатывается и внедряется механизм разработки, внедрения и выполнения управленческих решений, организуется товарооборот, коммуникации внутри компании и за ее пределами, разрабатываются и внедряются автоматизированные системы управления. Обратная связь. Оцениваются долгосрочные и краткосрочные цели, их достижение, причины недостаточной эффективности, проводится внутренний контроль, аудит, внедряются корпоративные информационные системы (КИС). Динамическими характеристиками элемента определяется его инерционность (время переходного процесса), изменение параметров элемента во время нагрузки, максимальное отклонение величины регулируемого параметра. К этим характеристикам относятся: - постоянная времени, - перерегулирование, - полоса пропускания. Элементы автоматики также могут подразделяться на инерционные и безынерционные. Примерами безынерционных элементов могут служить жесткие связи, передающие величины физических параметров без задержек по времени, т.е. переходной процесс к установившемуся состоянию отсутствует. Инерционные элементы – такие элементы, у которых переходной процесс от одного установившегося состояния к другому установившемуся состоянию имеет место. Для наглядности и упрощения расчетов чаще всего используют реакцию элемента на единичное ступенчатое воздействие или дельта-функцию. Графическое представление характеристик переходных процессов в элементах автоматики показано на рисунке 5.  Рисунок 5 - Графики динамических характеристик переходных процессов элементов автоматики На графике изображены У1 – характеристика переходного процесса колебательного звена, У2 – характеристика переходного процесса апериодического звена, tпп1 – время переходного процесса в колебательном звене, tпп2 – время переходного процесса в апериодическом звене. 11 Назначение функциональных блоков модулей устройств и систем, определение исходных требований к устройствам путем анализа выполнения технологических операций Комплекс состоит из вычислителя, терминала "CHIT", датчиков, блока питания БП4-12, блока искрозащиты "ISCOM" (далее ISCOM) и сервисного ПО (DUMPTOPC, PCCHIT, HOST-1Р / HOST-2WL).  Рисунок 6 Вычислитель расхода и объема газа представляет собой корпус со степенью защиты оболочки IP54. Корпус закреплен на панель через изоляционные втулки, что вызволяет изолировать его от потенциала катодной защиты трубопровода. Панель можно закрепить на трубе диаметром 50мм. при помощи комплекта принадлежностей, входящих в состав вычислителя. Внутри корпуса с правой стороны находится зажим выравнивания потенциала. 12 Эксплуатация программно-аппаратного обеспечения систем автоматического управления Программное обеспечение делится на: -системное ПО, которое должно включать в себя лицензионную операционную систему, которая поставляется вместе с компьютерами операторских станций и серверов архивов. -программное обеспечение инструментальных средств разработки, отладки и документирования, которое должно включает в себя средства настройки базового ПО, диагностики и самодиагностики работоспособности ПТК, а также средства создания и отладки прикладного ПО. Программное обеспечение ПТК АСУ ТП должно быть защищено от несанкционированного доступа. Операционные системы устройств верхнего уровня ПТК должны удовлетворять следующим требованиям: -поддержка многозадачного режима; -поддержка обменов информации по локальным сетям передачи данных; -возможность работы с мультимедиа; -возможность конфигурирования под конкретные условия использования. На нижнем уровне ПТК должны использоваться высокопроизводительные операционные системы реального времени или аналог, обеспечивающие: -поддержку многозадачного или псевдомногозадачного режима; -модульность, гибкую конфигурируемость, возможность 100%-го размещения в энергонезависимой памяти контроллера; -многоуровневую, основанную на приоритетах, обработку прерываний и присвоение меток времени зафиксированным событиям; -развитые средства коммуникации (поддержка стандартных сетей передачи данных, а также различных промышленных интерфейсов ввода-вывода); -возможность интеграции с техническими средствами сторонних разработчиков; Прикладные программы, должно создаваться в специализированной среде, предоставляющей разработчику прикладного ПО любой из пяти инженерных языков программирования международного стандарта IEC1131-3, и не требующей специальных знаний системных языков программирования. Инструментальное ПО должно включать следующие программные средства: -библиотеку программных модулей стандартных алгоритмов сбора и обработки технологической информации, управления, регулирования и технологических защит; -средства автоматизированного формирования исполняемых программных модулей на основе технологических заданий, представленных в виде баз данных и технологических алгоритмов, разработанных с использованием технологических языков и библиотеки стандартных алгоритмов; -средства организации и обслуживания баз данных; -средства проведения самодиагностики и тестирования аппаратуры и программного обеспечения; -средства разработки и включения в состав математического обеспечения ПТК и АСУ ТП программ, написанных на универсальных языках программирования; -средства контроля и диагностики функционирования ПТК, а также его коррекции, модернизации и наладки на объекте. Все типовые функции, связанные со сбором, обработкой, передачей, хранением и представлением информации, а также с выдачей управляющих воздействий и информации на исполнительные и другие внешние устройства, должны программироваться на технологических языках. Должна предусматриваться возможность сохранения исходных пользовательских программ на электронных носителях и при необходимости загрузки пользовательских программ через интерфейсные каналы в память контроллеров и в устройства верхнего уровня ПТК. 13 Сметная документация. Заказные спецификации Заказная спецификация предназначена для: составления сводных заказных ведомостей, чтения проектной документации, подготовки и организации монтажных работ и т.д. По ней производится закупка приборов и средств автоматизации, необходимых для реализации решений, принятых при разработке технического проекта. Заказные спецификации выполняются на стадиях «Рабочие чертежи» и «Технорабочий проект» и являются окончательными документами для заказа оборудования и материалов. Заказные спецификации составляются на следующее оборудование и монтажные материалы: приборы и средства автоматизации; средства вычислительной техники; электроаппаратуру; щиты и пульты; трубопроводную арматуру; кабели и провода; основные монтажные материалы и изделия (трубы, металлы, монтажные изделия); нестандартизированное оборудование. В отличие от заявочных ведомостей в заказных спецификациях должны указываться исчерпывающие сведения, необходимые для заказа оборудования и материалов. Заказную спецификацию на приборы и средства автоматизации составляют на основании функциональных и принципиальных схем. При этом приборы и средства автоматизации рекомендуется перечислять сгруппированными в следующие параметрические группы, температура, давление и разрежение, расход, количество и. уровень, состав и качество вещества, прочие приборы, регуляторы и комплектные устройства. Приборы в каждой, группе записывают комплектами по каналам контроля и регулирования в следующем порядке: местные приборы (сначала показывающие, затем - регистрирующие, далее - сигнализирующие); дистанционные измерительные комплекты в той же последовательности; комплекты систем автоматического регулирования. В пределах контура запись приборов производят сначала с первичных приборов, затем идут промежуточные преобразователи, вторичные приборы, функциональные блоки, регуляторы, исполнительные механизмы. Аппараты и устройства, поставляемые комплектно с приборами и регуляторами, состав которых определяется конкретными условиями технологических процессов и установок, включаются в спецификацию за соответствующими позициями оборудования после слов «Комплектно поставляются». Позиционные обозначения, присвоенные приборам и средствам автоматизации в функциональных и принципиальных схемах в спецификации необходимо сохранять без изменения. Оборудование подраздела «Агрегатные комплексы и средства вычислительной техники» записывают следующими группами: машины централизованного контроля, регулирования и управления(установки контроля, регулирования и управления; машины централизованного контроля; агрегатные комплексы пневмоавтоматики; комплексы электрических и электронных технических средств); вычислительные комплексы (вычислительные комплексы системы малых ЭВМ, микроЭВМ, волоконно-оптические системы передачи информации). Заказная спецификация электроаппаратуры составляется на основании принципиальных электрических схем. Электроаппаратуре присваиваются обозначения, принятые в электрических схемах. Эту спецификацию выполняют в виде двух разделов: электроаппаратура, устанавливаемая на щитах и пультах; электроаппаратура, устанавливаемая вне щитов и пультов. Спецификацию щитов и пультов составляют на основе функциональной схемы автоматизации, сборочных чертежей и монтажных схем щитов и пультов. В спецификацию включаются все щиты, пульты и их вспомогательные элементы, предусмотренные проектом. Щиты и пульты, поставляемые комплектно с технологическим оборудованием, включаются в спецификацию с примечанием «Имеется у заказчика» или «Поставляется комплектно с ...» (указывается оборудование). Спецификация трубопроводной арматуры составляется на основании схем внешних электрических и трубных соединений и монтажных схем щитов. В спецификацию включается вся трубопроводная арматура, предусмотренная проектом автоматизации, за исключением регулирующих органов, учтенных в заказной спецификации приборов и средств автоматизации. В заказную спецификацию трубопроводной арматуры в сводном виде включают следующие виды трубопроводной арматуры: регулирующие органы, поставляемые арматурными заводами; запорную арматуру с электрическим, пневматическим и гидравлическим приводами; запорную арматуру с ручным приводом. Для составления заказной спецификации кабелей и проводов исходными документами являются схемы внешних электрических и трубных соединений, чертежи трасс и монтажные схемы щитов и пультов. В спецификацию включаются все кабели и провода, за исключением проводов для коммутации щитов и пультов. Провода и кабели включают в спецификацию следующими разделами: силовые кабели, контрольные кабели, коаксиальные кабели и провода, установочные провода, компенсационные провода. Кабели и провода одних марок, жильности и сечения вписываются в спецификацию под одним порядковым номером, а в графе «Количество» указывается их общая длина, состоящая из фактического количества по чертежам и дополнительной длины – 2 % кабеля, 9 % провода. Кабели и провода включают в спецификацию в соответствии с указанными разделами в порядке возрастания числа жил и сечения. Спецификация основных монтажных материалов составляется на основании схем внешних электрических и трубных соединений, чертежей трасс и монтажных схем щитов и пультов. Выполнять ее рекомендуется в следующем порядке: трубы, металлы (черные, цветные), материалы неметаллические, монтажные изделия (соединительные и протяжные коробки и т.п.), монтажные изделия и материалы и изделия для изготовления нестандартизированного оборудования. В заказную спецификацию нестандартизированного оборудования включаются разрабатываемые в проекте автоматизации оборудование и изделия и вписываются их наименования и характеристики. 14 Моделирование существующей системы автоматизации технологического процесса Для повышения качества регулирования основных технологических параметров требуется применение новых, более совершенных и перспективных подходов и методов по разработке и настройке САР. Методика отладки АСУ при использовании математического моделирования В процессе разработки новой АСУТП основной задачей является правильный выбор САР и последующий расчет и анализ её характеристик. Так уже на этапе разработки структуры системы автоматического регулирования разработчики сталкиваются с проблемой выбора управляющих алгоритмов. Ключом к успешному решению данной проблемы является наличие исчерпывающей информации об объекте управления необходимой для создания его математической модели. Интерфейс стыка с устройствами “СуперФлоу” и “Ирга-2” входит в Комплекс программ «ЗОНД», который работает на персональном компьютере типа IBM PC/AT или PC совместимом встраиваемом контроллере. Общая схема взаимодействия технических средств изображена на Рисунок 7.  Рисунок 7- Комплекс технических средств пункта управления Устройства сопряжения ISCOM могут быть объединены с помощью концентратора в группы, которые также могут быть объединены. В общей сложности логически на один канал связи RS-232 может быть подключено до 24 вычислителей “СуперФлоу”. В качестве компьютера с ПО «ЗОНД» возможно использование как обыкновенного персонального компьютера, так и встраиваемых процессорных модулей в составе системы телемеханики семейства «Магистраль» («Магистраль-2», «Магистраль-5. СЛТМ», «Магистраль-21») с установленным программным обеспечением «МикроЗонд».  Рисунок 8 - Схема подключения устройств «СуперФлоу» к СЛТМ “Магистраль”  Рисунок 9 - Выбор УСО SuperFlow Для вызова панели инженера следует в главном меню программы “Зонд2006” выбрать пункт меню «Интерфейсы» - «УСО SuperFlow» 15 Показатели надежности элементов систем автоматизации и управляющих систем Надежность – это способность объекта (схемы) исполнять заданные функции на протяжении времени, обусловленные требованиями эксплуатации. Если на стадии проектировании не учесть надежность, то в реальных условиях разработанная схема управления может быть неработоспособной. Вопрос надежности работы отдельных элементов регламентируется ГОСТ 27.002-83 «Надежность в техники, термины и определении». Основное понятие в теории надежности отказ – это потеря работоспособности (полная или частичная), нарушение нормальной работы объекта (схемы), следствии чего его характеристики не удовлетворяют требований, которые перед ним ставятся. Соответственно ГОСТ 27.002-83 понятие надежности может включать: – безотказность – способность объекта сохранять работоспособность на протяжении определенного промежутка времени; – долговечность – способность объекта сохранять работоспособность до граничного состояния при существующей системе технического обслуживания; – ремонтопригодность – приспособления изготовления до предупреждения и выявления причин отключения и отказов, поломок их устранение путем проведения ТО и ТР; – сохранность – способность изготовления быть исправным и работоспособным во время сохранения, транспортировки и ремонта. К численным показателям надежности относятся: вероятность безотказной работы, интенсивность отказов, наработки на отказ, средний термин службы, средний термин сохранения и др. Рассмотрим основные показатели надежности, по которым оцениваются элементы автоматики. При оценке надежности используется термин «отказ». Отказами в работе элемента называют как выход из строя, так и изменение его параметров, приводящее к неудовлетворительному выполнению элементов его функций. Отказы, как правило, появляются внезапно, случайно, т.е. подчиняются законам, свойственным случайным величинам. Их изучают с помощью математической статистики. Для количественной оценки надежности элементов автоматики обычно используют следующие показатели: P(t) - вероятность безотказной работы в течение заданного отрезка времени; X(t) - интенсивность отказов; Тср- среднее время безотказной работы. Основной количественной характеристикой надежности является вероятность безотказной работы P(t) - вероятность того, что за время t не произойдет отказа в работе. Эта величина может находиться в пределах от 0 до 1. Р(0) = 1; P(∞)≤ P(t) ≤ 1. На рисунке показан график функции P(t). Вероятность безотказной работы элемента автоматики можно определить по результатам испытаний большого количества одинаковых элементов в течение заданного промежутка времени t.P(t)=(N-n)/N, где N - общее число испытанных элементов, п - число элементов, вышедших из строя за время испытаний.  Рисунок 10 - Зависимость безотказной работы элемента от времени работы Интенсивность отказов λ(t), или λ-характеристика, очень часто используется для количественной оценки надежности элементов и при расчете надежности системы автоматики, состоящей из нескольких элементов. Величину λ можно оценить, как отношение числа отказавших элементов к числу оставшихся к данному моменту времени работоспособными элементов, взятое за единицу времени. Обычно единицей измерения интенсивности отказов является число отказов в час. Типичная кривая интенсивности отказов в зависимости от времени эксплуатации для большого числа однотипных элементов, изготовленных на одном и том же заводе по одинаковой технологии, приведена на рисунке 11.  Рисунок 11 - Типичная зависимость интенсивности отказов от времени На этой кривой можно выделить три характерных участка. Первый участок от 0 до t1 - называют периодом приработки и тренировки. В этот период выходят из строя некачественно изготовленные элементы. Обычно этот период проходит на заводе-изготовителе, дорожащем своей репутацией. Дефектные элементы заранее, как говорится, «выжигают», а не пускают в продажу. Второй участок (от t1 до t2) - это период нормальной эксплуатации элемента, в течение которого интенсивность отказов низкая и примерно постоянная. На этом участке вероятность безотказной работы определяется по формуле P(t) = exp(-λ*t). Третий участок начинается с момента t2и характеризуется нарастанием интенсивности отказов, что объясняется старением и износом элементов. Обычно рекомендуется произвести замену элементов до наступления момента времени t2. Среднее время безотказной работы при постоянной интенсивности отказов определяется очень просто: Тср = 1/ λ.Следует отметить, что на величину интенсивности отказов и соответственно на среднее время безотказной работы очень сильно влияют условия эксплуатации. 16 Описание ПЛК системы автоматизации технологического процесса. Модуль ДМ-01 выполняет функции концентратора информации и интеллектуального контроллера связи между пунктом управления комплекса телемеханики «Магистраль-2» и функциональными устройствами и блоками контролируемого пункта. Модуль ДМ-01 предназначен для работы в составе комплекса «Магистраль-2», но может использоваться в составе других приборов, комплексов или систем сбора и обработки информации. Модуль ДМ-01 является не ремонтно-пригодным, восстанавливаемым изделием, предназначенным для непрерывной работы.  Рисунок 12 В модуль ДМ-01 устанавливается процессорный модуль двух типов DIMM-PC/520-I или DIMM-PC/520-IU (со встроенным USB 1.1 портом), который имеет следующие основные характеристики: Тип процессора – AMD® Elan™ SC520 133МГц; Оперативная память – 32 Мб; Встроенный Flash Disk – 32 Мб; USB – 1x USB 1.1 (только для DIMM-PC/520-IU); Ethernet – 10 Mбит Ethernet (для ДМ-01 доступен только с платой-расширителем ДМB-01); PC интерфейсы – Принтер, клавиатура, дисковод (для ДМ-01 доступен только разъем клавиатуры); Последовательные порты – 2 UART ,IIC (для настройки расширителя VGA); Часы реального времени – интегрированы; Операционная система – установленный DR-DOS; Другие особенности – Сторожевой таймер, поддержка алфавитно-цифровых дисплеев (совместно с расширителем VGA). Порты COM1, COM2, COM3, COM4 с гальваническим разделением для обмена данными, как с модулями и блоками комплекса, так и с внешними устройствами. COM1 - порт общего назначения (настраиваемый как RS232 или как RS485) на базе внутреннего UART модуля DIMM-PC. Переключение COM1 между RS232 и RS485 осуществляется при помощи перемычек на плате. COM2 - порт межмодульной шины (RS485) на базе внутреннего UART DIMM-PC Предусмотрена возможность подключения согласующих резисторов при помощи перемычек. COM3, COM4 - порт общего назначения (RS232) на базе микросхемы 16C550. Гальваническое разделение COM-портов COM1, COM3, COM4 (RS232, RS485) выполнено на базе импульсных источников (DC/DC) DCP010505, которые формируют питание +5В во вторичной части, и микросхем ADuM1201, которые предназначены для развязки цифровых сигналов. Гальваническое разделение COM2 включает в себя только микросхемы для развязки цифровых сигналов, а питание во вторичной части осуществляется от внешнего напряжения +5В общей шины (единый межблочный интерфейс связи). Шина ISA для подключения расширителя VGA или комбинированного расширителя VGA+Ethernet. Расширитель VGA (VGA+Ethernet) выполнен в виде отдельного модуля мезонинного типа ДМB-01 на базе DIMM-PC/VGA2 (только VGA) или DIMM-PC/COMBO2 (VGA+Ethernet) и имеет следующие основные характеристики: 17 Нормативно-правовая документация по охране труда Работодатель обязан обеспечить работникам безопасные условия труда. Требования к производственным условиям содержат многочисленные нормативные правовые акты по охране труда. Государственные нормативные требования охраны труда содержатся во множестве законодательных актов РФ. Они подлежат применению для всех компаний независимо от формы собственности и численности коллектива. Уклонение от их применения, игнорирование существующих норм приведет к штрафным санкциям. Размер штрафов определяется исходя из тяжести последствий допущенного нарушения. "Компаниям-рецидивистам" же грозит ответственность в увеличенном масштабе. Величину штрафов устанавливает ст. 5.27.1 КоАП РФ. Нормативные акты по охране труда делятся на акты федерального и муниципального уровня. На федеральном уровне действуют: кодексы; федеральные законы; постановления, приказы, СНиПы, СаНПины, ГОСТы; другие акты, описывающие требования к ОТ на предприятиях, а также отраслевые и межотраслевые соглашения. Издавать нормативные правовые акты имеют право, как субъекты РФ, так и муниципальные образования. Они не должны противоречить федеральному законодательству. Основные документы по охране труда В список нормативных документов по охране труда входит Трудовой кодекс РФ. Данной теме отведен Раздел 10. Он включает статьи с 209 по 231. ТК не только содержит требования к работодателю, но и создает законодательную основу для обеспечения защиты прав трудящихся. 18 Список использованной литературы http://xn--02-7lcl.xn--p1ai/index.php/samost-2/razdel-1-montazh-priborov-i-sistem-avtomatizatsii-proverka-i-ispytanie-smontirovannykh-sistem-avtomatizatsii/87-1-1 https://studwood.ru/2604948/tovarovedenie/remont_sredstv_avtomatizatsii https://studme.org/240026/tehnika/remont_sredstv_avtomatizatsii_kontrolno_izmeritelnyh_priborov https://bbooster.online/stati/avtomatizatsiya-tehnologicheskih-protsessov-i-proizvodstv.html https://bstudy.net/874794/tehnika/remont_mehatronnyh_sistem_tehnologicheskogo_oborudovaniya https://docs.cntd.ru/document/1200157903 http://www.consultant.ru/document/cons_doc_LAW_78699/9b64becdd720dc9f06a15b506101752cbeb49efc/ http://opiobjektid.tptlive.ee/Automatiseerimine/13___.html СТО Газпром 5.2–2005 Расход и количество природного газа. Методика выполнения измерений с помощью ультразвуковых преобразователей расхода. ГОСТ Р 52350.25–2006 Электрооборудование для взрывоопасных газовых сред. Часть 22. «СуперФлоу-IIЕ». ГОСТ 30319.2–96 Газ природный. Методы расчета физических свойств. Комплекс «СуперФлоу-IIЕ». ГОСТ 12.2.003–91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности. Комплекс программ “ЗОНД”. ПО «Зонд2006». Описание применения. Ремонт мехатронных систем технологического оборудования. Корректор объёма газа «СуперФлоу-IIЕ». Руководство по эксплуатации СНАГ.407229.001 РЭ. Руководство пользователя комплекса Суперфлоу-IIE. Ремонт средств автоматизации мехатронных систем. |