Технология переработки полимеров оригинал. Домашнее задание по дисциплине Технология переработки полимеров

Скачать 450.48 Kb. Скачать 450.48 Kb.

|

|

Министерство науки и высшего образования РФ Федеральное государственное автономное образовательное учреждение «Омский государственный технический университет» Кафедра «Химия и Химическая технология» Домашнее задание по дисциплине «Технология переработки полимеров» вариант 10 Выполнил: студент группы ЗХТ-194 Сарсенбаев Д.К., ЗСМ-19-10 __________________ Проверила: к.х.н., доцент Стрижак Е.А. __________________  Омск – 2023 Омск – 2023Содержание

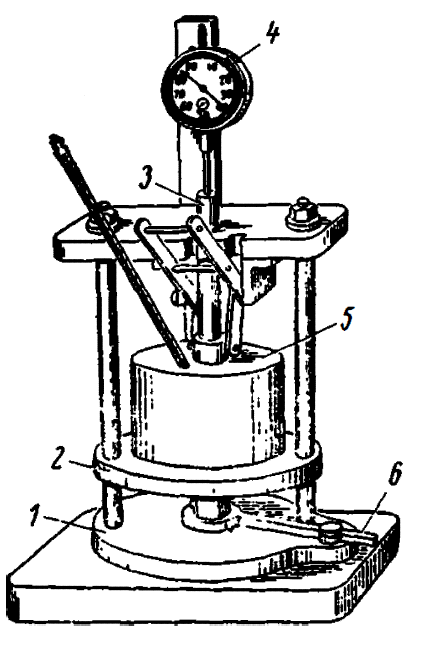

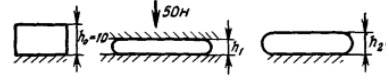

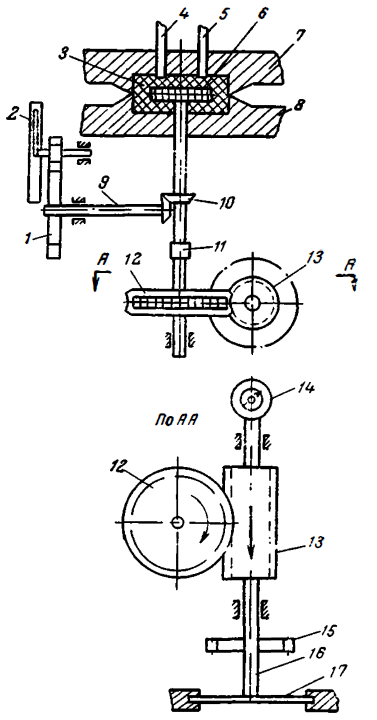

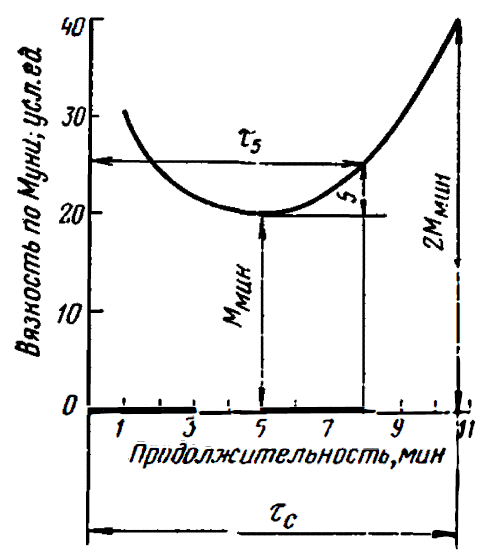

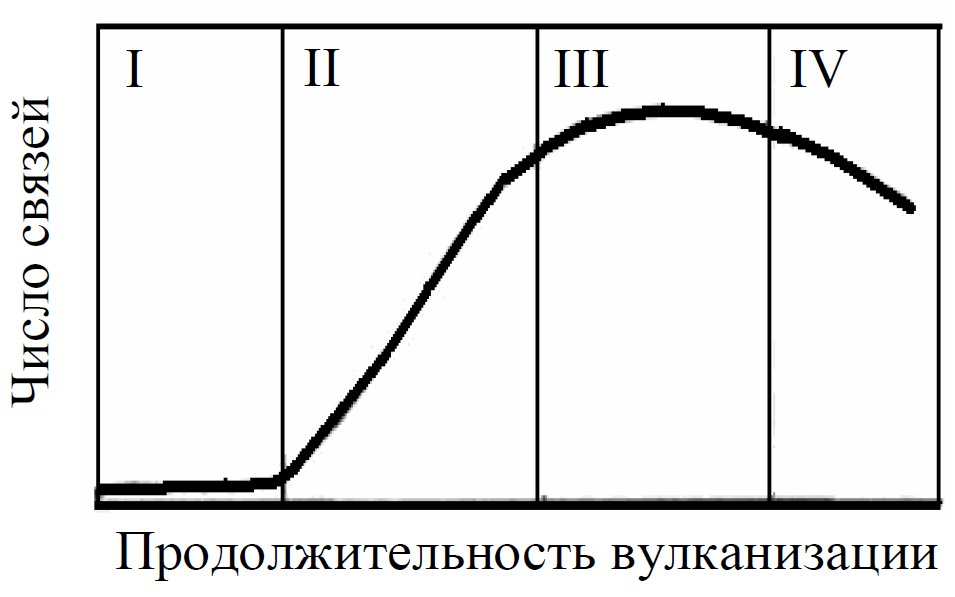

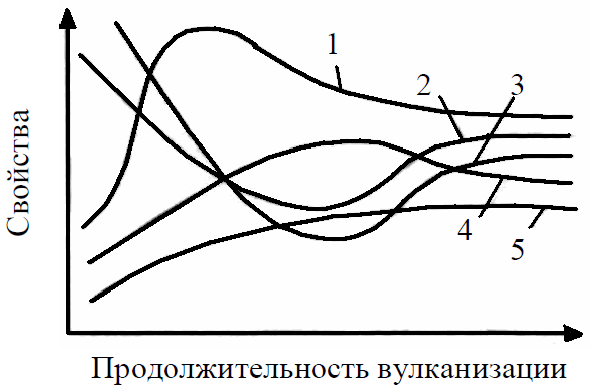

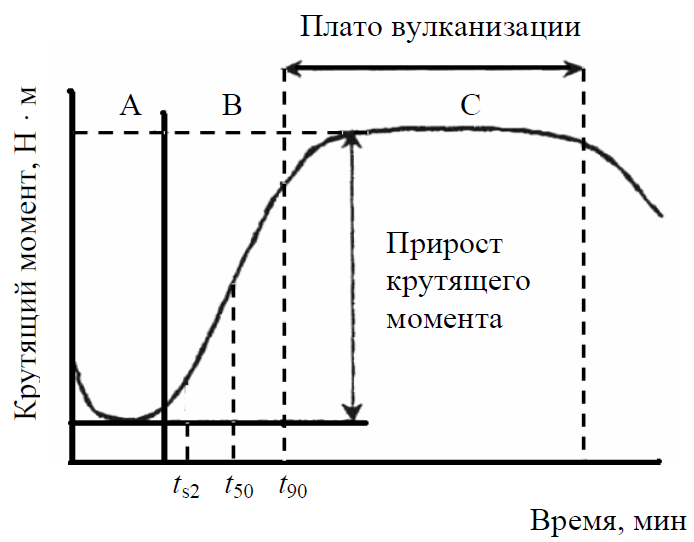

1 Агрегатные и фазовые состояния полимеров Известны три основных агрегатных состояния веществ — твердое, жидкое и газообразное. В основу такой классификации положена способность тел сохранять свой объем и форму, а также способность сопротивляться воздействию внешних сил. Цепное строение и гибкость макромолекул ответственны за то, что полимеры могут находиться только в жидком или твердом агрегатном состоянии. Газообразное состояние для них невозможно. С термодинамической точки зрения различают фазовые состояния вещества. Обычно различают кристаллические, жидкие и газообразные фазы. Кристаллические фазы характеризуются дальним порядком в расположении атомов или молекул, образующих фазу, жидкие фазы — ближним порядком, а газообразные — отсутствием порядка в расположении атомов и молекул. Для аморфного полимера различают три физических состояния — стеклообразное, высокоэластическое и вязкотекучее. Каждое физическое состояние характеризуется определенным комплексом деформационных свойств, знание которых очень важно как при переработке полимеров, так и при эксплуатации изделий из них. Из одного физического состояния в другое полимер переходит при изменении температуры. Изменение температуры влияет на запас тепловой энергии макромолекул (микроскопические свойства) и вызывает изменения в механических свойствах полимеров (макроскопические свойства) [2]. Все три физических состояния высокомолекулярных линейных аморфных полимеров можно наблюдать, снимая термомеханическую кривую, показывающую деформации от температуры. Каждое физическое состояние имеет свою природу и особенности. Аморфное состояние полимеров Стеклообразное состояние аморфного полимера сравнивают обычно с состоянием переохлажденной жидкости, высокая вязкость которой исключает ее свободное течение и обеспечивает устойчивость формы, что свойственно как твердому телу. Стеклообразное состояние у низкомолекулярных веществ означает потерю подвижности всех молекул. Стеклообразное состояние у полимеров наблюдается тогда, когда их макромолекулы лишены подвижности. Этого можно достичь понижением температуры. Поскольку макромолекулы совершают движение не как единое целое, а сегментами (т.е. частями, и это отдаленно напоминает движение гусеницы), то для фиксации всей цени достаточно зафиксировать лишь часть сегментов, при этом другая часть на них может сохранять некоторую свободу перемещения. Это обстоятельство является одной из причин больших деформаций полимерных стекол, к которым приложены значительные усилия. При стекловании между макромолекулами не возникает новых типов связей, В затвердевшем полимере наблюдается ближний порядок, а расположении отдельных частей и атомных групп макромолекул. Стеклообразный полимер (полимерное стекло) — это твердый хрупкий материал, в макромолекулах которого атомы или группы атомов совершают колебательные движения около положения равновесия. Отсутствие подвижности значительной части сегментов цепи из-за высокой вязкости среды обусловливает невозможность конформационных переходов макромолекул [3]. С повышением температуры тепловой энергии может оказаться достаточно, чтобы началось перемещение части сегменте и из одного положения в другое. Внешне это проявляется в том, что наблюдается постепенный переход от свойств твердого, хрупкою материала к свойствам более мягкого пластического тел. Среднее значение некоторой области температур, в которой наступает сегментальная подвижность макромолекул, называют температурой стеклования Тс. У линейных полимеров температура стеклования зависит от молекулярной массы, увеличиваясь с ее ростом, когда же молекулярная масса полимера достигает значения, при котором начинает проявляться гибкость макромолекул, Тс принимает неизменное значение, у пространственных полимеров сшивание макромолекул и образование сетчатой структуры приводит к повышению Тс тем большему, чем гуще пространственная сетка [4]. Процесс стеклования сопровождается изменением многих свойств полимера - теплопроводности, электрической проводимости, диэлектрической проницаемости, показателя преломления. При понижении температуры ниже Тс в полимере наблюдается дальнейшее уменьшение теплового движения тех сегментов макромолекул, которые до этого обладали некоторой подвижностью. Чтобы вызвать теперь даже небольшую деформацию застеклованного полимера, нужно приложить к нему большую механическую нагрузку. При этом действующее на полимер напряжение (нагрузка) может оказаться выше его разрушающего напряжения, и полимер разрушается как хрупкое тело при очень малой деформации. Температуру, при которой происходит хрупкое разрушение полимера, называют температурой хрупкости Тхр. Высокоэластическое состояние полимера характеризуется относительно высокой подвижностью сегментов макромолекул. Это приводит к тому, что макромолекулы стремятся принять конформации, соответствующие различным положениям звеньев в пространстве. Наряду с двумя крайними конформациями — полностью выпрямленной и полностью свернутой — существует множество конформаций, обусловленных разной степенью свернутости макромолекул. Высокоэластическое состояние проявляется только тогда, когда макромолекулы имеют значительную длину (большую молекулярную массу). Оно особенно свойственно гибкоцепным полимерам, и может проявляться для них уже при комнатной температуре. В случае значительного межмолекулярного взаимодействия высокоэластическое состояние наблюдается при повышенных температурах, т.е. когда действие межмолекулярных сил ослабевает. Сравнительная легкость принятия макромолекулой самых различны конформаций под влиянием внешнего механического напряжения объясняет большие деформации в высокоэластическом состоянии (сотни процентов). После снятия нагрузки благодаря тепловому перемещению сегментов макромолекулы возвращаются к исходным кип формациям и деформации исчезает. В высокоэластическом состоянии деформация носит обратимый характер потому, что время действия внешней механической нагрузки мало в сравнении с тем временем, которое требуется, чтобы макромолекула могла принять конформацию, равновесную для данных условий. Если процесс деформации линейного полимера осуществлять медленно, так, чтобы макромолекулы успели перейти из одной равновесной конформации в другую, вместо высокоэластического состояния полимер окажется в вязкотекучем состоянии. Высокоэластическое состояние наблюдается в области температур: Тс — Тт, где Тт — температура текучести полимера. В вязкотекучем состоянии полимер представляет собой жидкость и способен необратимо течь под воздействием сравнительно небольших внешних напряжений, т.е. проявлять пластическую деформацию. При течении происходит перемещение целых макромолекул относительно друг друга. Деформация в вязкотекучем состоянии может развиваться бесконечно и носит необратимый характер. Кристаллическое состояние полимеров Многие полимеры могут существовать в кристаллическом фазовом состоянии. Так, полиэтилен, полипропилен, натуральный каучук, отдельные эфиры целлюлозы, полиамиды могут образовывать микроскопические кристаллы. В кристаллическое состояние полимеры переходит из жидкого (расплав, раствор) при понижении температуры. Кристаллизация протекает п результате фиксации положения отдельных сегментов и возникновения элементов дальнего трехмерного порядка в их расположении. 2 Технологические свойства резиновых смесей Важнейшими характеристиками технологических свойств каучуков и резиновых смесей являются пластоэластические и адгезионные (клейкость) свойства, а для резиновых смесей еще и способность к вулканизации (вулканизуемость). Для оценки поведения каучуков и резиновых смесей в процессах смешения и формования одним из важнейших показателей является соотношение пластической и высокоэластической составляющих в общей деформации, или пластоэластические свойства. Под пластичностью материала понимают легкость деформирования и способность сохранять форму после снятия деформирующей нагрузки. Эластические свойства обычно характеризуются обратимой деформацией материала, или эластическим восстановлением. Сопротивление необратимому изменению образца обусловлено вязкостью каучуков и резиновых смесей. Полное представление о пластоэластических свойствах материалов можно получить, рассматривая их изменения в зависимости от температуры и скорости деформации. Существенное изменение пластичности в зависимости от температуры указывает на термопластичность и способность материалов к формованию. В процессе вулканизации резиновой смеси происходит уменьшение пластических и увеличение высокоэластических свойств. Поэтому от изменения пластоэластических свойств при нагревании резиновой смеси зависит вулканизуемость резиновых смесей. При переработке на технологическом оборудовании и хранении резиновых смесей в условиях повышенных температур вследствие взаимодействия каучука с вулканизующими агентами может произойти нежелательное изменение пластоэластических свойств, которое называют преждевременной вулканизацией или подвулканизацией [1]. Склонность к подвулканизации, или способность к преждевременной вулканизации, характеризуют временем, в течение которого резиновая смесь, нагреваемая при данной температуре (обычно при 100°С), сохраняет неизменные пластоэластические свойства. Применяемые в настоящее время методы оценки пластоэластических свойств позволяют определить пластические свойства материала в строго ограниченных условиях (скоростях сдвига и температурах), как правило, в условных единицах. Пластоэластические свойства каучука и резиновых смесей оцениваются в основном следующими способами: по изменению высоты образца при сжатии между плоскопараллельными плитами или площадками; по сопротивлению деформации сдвига между подвижной и неподвижной поверхностями; по скорости истечения под давлением через калиброванные отверстия; по скорости вдавливания в материал под нагрузкой твердого наконечника. Многие методы оценки пластоэластических свойств стандартизированы. При определении пластических свойств по изменению высоты образца при сжатии между плоскопараллельными плитами обычно задаются постоянными форма и размеры образцов для испытания, температура и продолжительность испытания, а также значение сжимающей нагрузки или деформации. Одним из наиболее распространенных является метод определение пластичности каучука и невулканизованных резиновых смесей на сжимающей пластометре. Стандартный сжимающий пластометр (рисунок 1) состоит из двух плит: нижней неподвижной 1, верхней подвижной 2 - и стержня 3. На стержне укреплены груз 5 и микрометр 4. Общая масса верхней плиты, стержня и груза равна 5 кг. Образец каучука или резиновой смеси помещают в центре нижней плиты с помощью установочной ручки 6.  Рисунок 1 – Стандартный сжимающий пластометр 1,2 – плиты; 3 – стержень; 4 – микрометр; 5 – груз; 6 – установочная ручка Подготовленные цилиндрические образцы диаметром 16±0,5 мм и высотой h0 =10 мм после термостатирования в течение 3 мин при 70°С подвергаются при этой же температуре сжатию между плоскопараллельными пластинами под нагрузкой 50 Н в течение 3 мин. Определяют высоту образца под нагрузкой h1 и через 3 мин после снятия нагрузки и восстановления h2 (рисунок 2) [2]. Для выражения результатов испытания вычисляют мягкость S:  (1) (1)и восстанавливаемость R − отношение остаточной деформации к общей деформации сжатия:  (2) (2)Пластичность Р определяется как условная величина:  (3) (3)и может изменяться в пределах от 0 до 1. Если тело абсолютно пластичное, то h2=h1 =0 и P= l. Пластичность каучуков и резиновых смесей перерабатывающихся, на практике, варьируется от 0,03 до 0,85. Материалы с пластичностью 0,03-0,25 считаются «жесткими», а с пластичностью свыше 0,5 - «мягкими».  Рисунок 2 – Схема определения пластичности При оценке пластоэластических свойств каучуков и резиновых смесей по сопротивлению образца осевому сжатию до заданной деформации и по восстановлению его после разгрузки определяют усилие, необходимое для сжатия в течение 30 с образца диаметром 10 мм и высотой h0=10 мм до высоты h1 =4 мм между дисками диаметром 10 мм дефометра. Прогревание образца перед сжатием в течение 20 мин и последующее сжатие производят при температуре 80°С. Для определения эластического восстановления (ЭД) и остаточной деформации образец после сжатия разгружают и через 30 с замеряют его высоту (h2). В настоящее время в резиновой промышленности для оценки сопротивления деформации сдвига между подвижной и неподвижной поверхностями наиболее часто используют приборы типа сдвигового ротационного дискового вискозиметра Муни. В приборах этого типа испытуемый материал находится в зазоре между внутренней поверхностью камеры диаметром 51 мм и высотой 10,6 мм, имеющей рифленые стенки, и наружной рифленой поверхностью ротора диаметром 38, 1 мм и высотой 5,54 мм. В отдельных случаях может применяться малый ротор диаметром 30,5 мм. При испытании определяют момент сопротивления вращению ротора в материале (М) в зависимости от продолжительности испытания при частоте вращения 2 об/мин и при постоянной заданной температуре. Момент сопротивления выражают в условных единицах и называют «вязкостью по «Муни». Схема ротационного вискозиметра типа Муни приведена на рисунке 3.  Рисунок 3 – Принципиальная схема вискозиметра типа Муни (ВР-2) 1 – шестерня; 2 – указатель; 3 – резиновая смесь; 4,5 – плунжеры; 6 – ротор; 7, 8 – части камеры; 9 – вал; 10 – коническая шестерня; 11 – муфта; 12 – червячное колесо; 13 – червяк; 14 – микрометр; 15 – приводная шестерня; 16 – вал; 17 – пружина. В камеру, образуемую двумя разъемными частями 7 и 8, помещают резиновую смесь 3. Стенки камеры имеют электрический обогрев. Температуру в камере можно регулировать, давление в камере поддерживается постоянным с помощью плунжеров 4 и 5, которые вдавливаются в смесь с помощью калиброванных пружин. Внутри смеси вращается ротор 6. Ротор находится на вертикальном валу с червячным колесом 12, сцепленным с червяком 13. Червяк закреплен на валу 16, приводимом во вращение от электродвигателя через систему шестерен 15. Усилие, возникающее между червячным колесом и червяком при вращении ротора, пропорционально вязкости резиновой смеси. Это усилие вызывает продольное перемещение вала 16 и приводит к деформации пластинчатой пружины 17. Деформация пружины измеряется по индикаторному микрометру 14. Показания индикатора путем предварительной тарировки переведены в значения вязкости смеси. Пружина 17 подобрана такой упругости, что при действии на ротор вращающего момента 8,4 Н·м она деформируется на 1 мм. Точность показаний индикатора 0,01 мм. Разница между вращающими моментами ротора и скорость вращения подобраны из расчета, что одно деление индикатора соответствует единице вязкости по Муни. Угловая скорость ведущей стрелки прибора увеличивается в 10 раз при помощи шестерен 1. При вращении ротора в смеси ведущая стрелка указателя увлекает за собой ведомую и показывает угловую скорость вращения ротора, увеличенную в 10 раз. При помощи муфты сцепления 11 верхняя половина вертикального вала ротора отсоединяется от нижней, т. е. от привода. Вследствие эластического восстановления смеси, подвергающейся при вращении в ней ротора деформации сдвига, освобожденный ротор поворачивается в сторону, обратную той, в которой происходило его принудительное вращение от мотора. Угол обратного поворота ротора пропорционален тенденции смеси к восстановлению. При обратном повороте ротора ведомая стрелка остановится, а ведущая повернется на удесятеренный угол. Разница в показаниях стрелок будет пропорциональна эластическому восстановлению смеси. Обычно испытания проводят при температуре 100 или 120°С. За вязкость по Муни принимается величина минимального стационарного значения М, достигаемая через 4-6 мин с момента начала вращения ротора в камере. При выражении результатов испытаний обычно записывают значение вязкости по Муни, характеристику применяемого ротора, продолжительность прогрева материала в камере при неподвижном роторе, продолжительность вращения ротора и температуру испытания. На практике перерабатываемые материалы с вязкостью по Муни при 100°С до 35 усл. ед. обычно считаются «мягкими», а свыше 70 усл. ед. - «жесткими». Способы оценки пластоэластических свойств по скорости истечения под давлением через калиброванные отверстия в настоящее время находят широкое применение в научных исследованиях для определения вязкости материалов при различных температурах, напряжениях и скоростях сдвига. Вследствие различия условий проведения испытаний не существует однозначного соответствия между показателями оценки пластоэластических свойств, полученных различными методами, но качественное соответствие может быть найдено. Например, чем меньше пластичность, тем больше жесткость по Дефо и вязкость по Муни. Механизм элементарного акта течения, который связан с размером молекулярно-кинетических единиц - сегментов цепи, также, как и значение энергии активации вязкого течения, не зависит от длины макромолекулы. Однако на абсолютные значения вязкости молекулярная масса влияет существенно, поскольку для обратимого перемещения макромолекулы в целом необходимо, чтобы произошло смещение ее центра тяжести путем независимых перемещений сегментов молекулярной цепи. Вязкость полимеров, кроме того, зависит от разветвленности макромолекулы. Как правило, разветвленность снижает вязкость при той же молекулярной массе полимера, если только длина боковых ответвлений несопоставима с длиной основной цепи. При нарушении регулярности строения цепи наблюдается повышение вязкости полимеров. Дозировки и тип технического углерода оказывают значительное влияние на рост вязкости резиновых смесей. Существенное влияние на рост вязкости смесей оказывает структурность технического углерода. Чем больше его структурность, тем выше вязкость резиновой смеси. При этом структурный техуглерод заметно уменьшает эластичность смеси, о чем свидетельствует снижение разбухания смеси по выходе из мундштука шприц-машины (экструдера). Удельная геометрическая поверхность технического углерода также влияет на вязкость смеси: чем меньше размер частиц при равном наполнении, тем выше вязкость. Пластификаторы, в зависимости от влияния на свойства полимеров, подразделяются на две группы: хорошо совместимые с каучуком и понижающие температуру стеклования – собственно пластификаторы и облегчающие переработку и снижающие вязкость мягчители. С увеличением дозировки обоих типов пластификаторов вязкость резиновых смесей постоянно снижается. Большое влияние на снижение вязкости резиновых смесей оказывает степень совместимости пластификатора и полимера, причем большее снижение вязкости наблюдается при меньшей совместимости полимера с пластификатором. Таким образом, текучесть полимеров (пластичность) тем выше, чем меньше их молекулярная масса, чем больше введено в них пластификатора, чем выше температура переработки, и тем ниже, чем больше наполнение полимеров техническим углеродом или другими наполнителями. Устойчивость резиновых смесей к подвулканизации зависит от типа применяемой вулканизующей системы. Стабильность вулканизующих систем, в которых вулканизующим агентом является сера, определяется, главным образом, типом применяемых ускорителей. Влияние последних на подвулканизацию уменьшается в следующем ряду: ксантогенаты > дитиокарбоматы > тиурамы > смесь меркаптобензтиазола (каптакса) с дифенилгуанидином > смесь дибензтиазолилдисульфида (альтакса) с дифенилгуанидином > дифенилгуанидин > дибензтиазолилдисульфид > сульфенамидные производные меркаптобензтиазола. Большое влияние на подвулканизацию оказывает технический углерод. С одной стороны, снижение устойчивости к подвулканизации обусловлено повышением вязкости резиновых смесей при введении в композиции технического углерода, с другой - физико- химическими свойствами последнего. Так, например, склонность к подвулканизации возрастает при введении технического углерода, имеющего высокие значения рН водной суспензии. При низких значениях рН технического углерода склонность к подвулканизации возрастает с увеличением структурности (масляного числа) и степени дисперсности (удельной геометрической поверхности). Высокая дисперсность технического углерода, как и высокая степень наполнения, обуславливает повышенное теплообразование в резиновых смесях при их переработке, что увеличивает опасность преждевременной подвулканизации. Внедрение высокоскоростных и высокотемпературных процессов производства резиновых смесей и изделий непосредственно связано с проблемой их защиты от преждевременной подвулканизации. Одним из путей решения этой проблемы является введение в состав композиций замедлителей подвулканизации, так называемых антискорчингов. К замедлителям преждевременной подвулканизации относятся органические кислоты, их ангидриды и соли, производные тиофтальимида, а также некоторые галогенсодержащие нитрозосоединения. Склонность резиновых смесей к подвулканизации обычно оценивают по степени изменения пластичности, жесткости или вязкости по Муни в зависимости от длительности их прогрева при температурах 100-125°С. Склонность к подвулканизации характеризуют временем начала вулканизации τ5, за которое вязкость образца по Муни превысит минимальное значение Ммин на 5 усл. ед. при данной температуре испытания (рисунок 4). По возрастанию М после начала подвулканизации можно оценить скорость вулканизации, которая определяется разностью (τс−τ5), где τс−время, за которое вязкость по Муни образца превысит Ммин вдвое (2 Ммин). В процессе вулканизации сопротивление материала деформированию резко повышается, и он теряет способность к неограниченной деформации (течению), это ограничивает возможность применения ротационных вискозиметров для оценки вулканизуемости резиновых смесей. Для этой цели применяются приборы, в которых может осуществляться динамическая деформация сдвига с малой амплитудой сдвигового смещения. Метод определения кинетики вулканизации на вулкаметре по сопротивлению образцов резиновых смесей симметричному знакопеременному сдвигу при заданной амплитуде стандартизован.  Рисунок 4 – Зависимость вязкость по Муни резиновой смеси от продолжительности испытания Клейкость, т. е. способность к прочному соединению между собой двух контактирующих образцов является одним из важных свойств, определяющих технологические качества резиновых смесей. Она определяет возможность проведения технологического процесса изготовления изделий из отдельных невулканизованных деталей (конфекцию изделий). В результате контакта между двумя поверхностями возникает адгезионная связь, являющаяся следствием действия межмолекулярных сил. Клейкость материала зависит не только от свойств поверхности, но определяется также возможностью плотного контакта между поверхностями склеиваемых образцов, т. е. упруго вязкими характеристиками. Время, за которое достигается предельное значение прочности склеивания, тем больше, чем больше вязкость контактирующих систем. Внешняя склеивающая способность, обусловленная силами, посредством которых сцепляются разнородные тела, называется адгезией. В случае одинаковой природы соприкасающихся поверхностей говорят об аутогезии. Когезия - сцепление молекул одного рода под действием сил притяжения. Когезионная прочность каучуков и резиновых смесей является важной технологической характеристикой и определяет в значительной мере возможность их переработки в изделия. Аутогезионная прочность обычно ниже когезионной, так как зависит от условий контакта, однако при длительном соприкосновении одинаковых поверхностей и установлении в зоне контакта структуры, характерной для любой точки в объеме тела, прочность аутогезионного соединения приближается к когезионной прочности материала. Аутогезия полимеров, находящихся в вязкотекучем или высокоэластичном состоянии, обычно объясняется взаимной диффузией элементов их макромолекул из слоя в слой через поверхности соприкосновения. Определение клейкости каучуков и резиновых смесей в основном заключается в измерении силы, необходимой для разделения (расслаивания) образцов, дублированных под определенной нагрузкой в течение заданного времени. 3 Виды реометрических кривых Вулканизация – технологический процесс, при котором пластичный каучук или резиновая смесь превращается в резину. При вулканизации происходит изменение ряда свойств материала: исчезает способность к самопроизвольному растворению в растворителях, появляется способность к ограниченному набуханию, повышаются условные напряжения при заданных удлинениях, прочность при растяжении, эластичность, твердость, теплостойкость, износостойкость. Вулканизация – это комплекс физико-химических процессов, протекающих в резиновой смеси, основным из которых является соединение (сшивание) макромолекул каучука химическими связями различной энергии и природы в единую пространственную вулканизационную сетку [2]. Образующиеся сшивки ограничивают необратимое перемещение цепных молекул, т.е. уменьшают текучесть (пластическую деформацию), а достаточно большая длина макромолекул между связями позволяет сохранить способность к изменению конформаций под действием внешней нагрузки (высокоэластические свойства). Наряду с сшиванием при вулканизации протекают окисление макромолекул, их циклизация, цис-транс-изомеризация, разветвление, внутримолекулярное присоединение фрагментов вулканизующего агента или ускорителей и др. Развитие этих процессов определяется условиями вулканизации (температурой и продолжительностью) и составом резиновой смеси. Вулканизация сопровождается изменением молекулярно-массового распределения каучука, повышением уровня межмолекулярного взаимодействия за счет изменения полярности отдельных участков цепи и образованием сетки химических связей (ковалентных, ионных, координационных). Кинетика вулканизации описывается S-образной кривой (рисунок 5), на которой можно выделить четыре участка [6]. Участок I – индукционный период – соответствует времени, в течение которого при температуре вулканизации не наблюдается сколько-нибудь заметного сшивания. Его продолжительность определяется химической активностью каучука, природой вулканизующей группы (в случае вулканизации серой – природой ускорителя), содержанием и активностью наполнителей. Участок II – период, соответствующий поперечному сшиванию; скорость сшивания зависит от температуры и состава резиновой смеси природы каучука, вулканизующей группы, наполнителя).  Рисунок 5 – Кинетическая кривая вулканизации Участок III – оптимум вулканизации – состояние резины, соответствующее наименьшему времени, в течение которого достигаются наилучшие свойства. В этот период сетка уже сформирована. Продолжительность его (плато вулканизации) зависит от химической стойкости каучука и сетки к термоокислению и вероятности развития побочных процессов (циклизации, изомеризации и др.) Участок IV – перевулканизация. На этой стадии преобладают процессы окисления, деструкции и др. Для многих синтетических каучуков, склонных при окислении к структурированию, могут повышаться концентрация поперечных связей и напряжения при заданном удлинении (модули), а для натурального и синтетического полиизопренового, склонных к деструкции при окислении, перевулканизация сопровождается уменьшением степени сшивания и модулей (реверсия вулканизации). Для измерения кинетики вулканизации существуют различные химические и физические методы. Химические методы позволяют оценить кинетику вулканизации по расходу агента вулканизации или отдельных компонентов вулканизующей группы, например по расходу серы и ускорителей, по изменению числа поперечных связей, по изменению структуры каучука. Физические методы основаны на определении физико-механических свойств образцов, изготовленных в течение различных времен вулканизации. В особую группу можно выделить динамические методы, в основе которых лежит определение момента сопротивления деформированию образца при знакопеременных сдвиговых деформациях при сравнительно малых амплитудах в широком диапазоне изменения частот колебания. В процессе вулканизации резиновых смесей ряд свойств изменяется по кинетическим кривым с экстремальными точками (рисунок 6). Для многих свойств значения максимумов и минимумов достигаются за одно и то же время.  Рисунок 6 – Изменение свойств резиновых смесей в процессе вулканизации: 1 – условная прочность при растяжении: 2 – относительное удлинение при разрыве; 3 – набухание в растворителе; 4 – эластичность; 5 – твердость. При проведении испытания на вибрационном реометре материал подвергается постоянным знакопеременным сдвиговым деформациям, что позволяет записать в процессе испытания одного образца непрерывную кривую изменения свойств материала, отражающую не только изменение пластоэластических характеристик резиновой смеси, но и ее вулканизационные характеристики. Определение вулканизационных характеристик резиновых смесей методом вибрационной реометрии стандартизовано. Биконический диск (ротор) совершает колебательное движение в рабочей камере. Рабочая камера образована полуформами (рисунок 7).  Рисунок 7 – Схема рабочих органов реометра 1 – ротор (диск); 2 – нагреватель; 3 – полуформа; 4 – изолятор; 5 – кожух На диаграмме регистрирующего устройства фиксируется в виде непрерывной кривой изменение сдвигового момента М в процессе прогрева и вулканизации резиновой смеси. Образец резиновой смеси должен полностью охватывать диск. На протяжении всего испытания образец находится под давлением. Стандартное давление воздуха на плунжере составляет 3,5 МПа, что обеспечивает давление внутри полости рабочей камеры около 42-56 МПа. Колебание диска осуществляется в пределах ± 1, ± 3 или ± 5°. В результате испытания одного образца из реометрической кривой может быть извлечена обширная информация, дающая представление о свойствах сырой резиновой смеси, о кинетике процесса вулканизации и, в некоторой степени, о свойствах вулканизатов (рисунок 8). Геометрическую кривую условно можно разделить на три области. Область А характеризует вязкость резиновой смеси, область В - процесс вулканизации и скорость его протекания, область С - физические свойства вулканизатов (твердость, модуль, плотность сшивки). Для оценки технологических и вулканизационных свойств резиновых смесей используется, прежде всего, основная реометрическая кривая, дающая информацию о продолжительности индукционного периода вулканизации, продолжительности вулканизации до достижения оптимума, плато вулканизации.  Рисунок 8 – Основные характеристические точки реометрической кривой В приборах нового поколения эта информация выдается как в графическом, так и математически обработанном - цифровом виде. Кроме основной информации, из результатов реометрических испытаний могут быть извлечены и дополнительные данные, позволяющие более полно охарактеризовать и прогнозировать технологические свойства резиновых смесей и свойства вулканизатов, а также глубже проникнуть в механизм процесса вулканизации. Плато вулканизации характеризуется влиянием температуры вулканизации на механические свойства резинового изделия; а его ширина зависит от того, как быстро происходит реверсия. Реверсия в значительной мере зависит от каучуковой основы резиновой смеси и состава вулканизующей системы. Показатель скорости вулканизации пропорционален средней крутизне растущей ветви вулканизационной кривой. Крутящий момент, регистрируемый реометром, пропорционален модулю сдвига резиновой смеси при температуре испытания [5]. Список использованной литературы Федюкин, Д. Л. Технические и технологические свойства резин / Д. Л. Федюкин, Ф. А. Махлис. – М.: Химия, 1985. – 240 с. Большой справочник резинщика. Ч. 1. Каучуки и ингредиенты / под. ред. С.В. Резниченко, Ю.Л. Морозова. – М.: ООО «Издательский центр «Техинформ» МАИ» – 2012. – 744 с. Ф.Ф. Кошелев, А.Е. Корнев, А.М. Буканов. Общая технология резины. – М.: «Химия». – 1978. – 528 с. Технология пластических масс / под ред. В.В. Коршака. Изд. 3-е перераб. и доп. – М.: «Химия». – 1985. – 560 с., ил. Зазулина, З.А. Основы технологии химических волокон: Учебник для вузов. /З.А. Зазулина, Т.В. Дружинина, А.А. Конкин – 2-е изд., перераб. и доп. – М.: Химия, 1985 – 304 с., ил. Шашок, Ж. С. Технология эластомеров. В 2 ч. Ч.2: лаб. практикум для студентов специальности «Химическая технология органических веществ, материалов и изделий» специализации «Технология переработки эластомеров» / Ж. С. Шашок, А. В. Касперович. – Мн.: БГТУ, 2006. – 67 с. | ||||||||||||