кузов вагона. кузов вагона (1). Др плановый ремонт вагонов с заменой или модернизацией отдельных узлов и деталей

Скачать 0.85 Mb. Скачать 0.85 Mb.

|

|

2. ТЕХНОЛОГИЯ РАБОТ 2.1 Технологический процесс ремонта кузова пассажирского вагона Ремонт кузова и рамы вагона производится в соответствии с Руководством по капитальному ремонту «Вагоны пассажирские. Руководство по КР-1» ЛВ1.0031 РК. Ремонт несущих элементов кузова и балок рамы, металлического пола, обшивы стен и крыши вагона выполняют в соответствии с Инструкцией по сварке и наплавке деталей при ремонте пассажирских вагонов ЦЛ-201 -2019. Для определения состояния внутренних поверхностей металлического кузова, изготовленные из низкоуглеродистых и низколегированных сталей, и последующего ремонта проводят следующие работы: - металлический кузов осматривают с обстукиванием мест наиболее подверженных коррозии; - на участках кузова, где имеются коррозионные или механические повреждения металла, сверх допустимого, производят разборку и ремонт. Пол из керамической плитки и подоконную панель в туалетах, а также в умывальных отделениях вагонов-ресторанов разбирают до металла при каждом КР-1. В вагонах открытого типа и купейных, кроме того, вскрывают пол и подоконные панели в служебном отделении, в последнем купе с нетормозного конца вагона, косом и малом коридорах. Пол из стеклопластика в умывальных помещениях вагонов с 2-х местными купе демонтируют в случаях нарушения его герметичности. Пол туалетов в вагонах багажных, почтовых, типа "СТ", служебных, служебно-технических, дизель-электростанций и т.п. разбирают до металла и ремонтируют по техническому состоянию. При обнаружении коррозионных повреждений мест производят дальнейшую разборку кузова в пределах границ распространения коррозии. При ремонте металлических частей рамы и кузова производят следующие | |||||||||||||||||||||||||||||||||||||||||||||||||||

| | | | | | КП 23.02.06.41.11 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||

| | | | | | 16 | ||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | |||||||||||||||||||||||||||||||||||||||||||||||

| работы. Все части рамы очищают от грязи, коррозии и осматривают. При этом особое внимание обращают на заклепочные соединения и сварные швы концевых балок, продольных и промежуточных балок, а также места крепления подвагонного оборудования. Ослабшие заклепки заменяют, сварные швы, имеющие трещины, разделывают механическим способом и заваривают в соответствии с требованиями указанным в Инструкции по сварке и наплавке. Дефекты в местах крепления оборудования устраняют. Прогиб концевых и промежуточных балок более 10 мм в горизонтальном и более 15 мм в вертикальном направлениях должен устраняться правкой. Вскрытые места кузова очищают от продуктов коррозии и грязи. Участки металлической обшивы кузова, поврежденные коррозией на 30% и более толщины, предусмотренной конструкторской документацией, заменяют. Пробоины и трещины ремонтируют согласно требованиям Инструкции по сварке и наплавке. Местные плавные вмятины в крыше и в металлическом полу глубиной не более 15 мм разрешается не исправлять при отсутствии деформации в каркасе крыши и балках пола и трещин в обшив. Местные вмятины на боковых стенах кузова, глубиной превышающей 5 мм на 1 м длины выправляют. Ремонт коррозионных или механических повреждений в средней части крыши допускается производить путем наложения с наружной стороны на поврежденное место металлических накладок и закрепления их к обшиве с помощью клеевых композиций. Допускается применение для указанной цели полиуретанового клея Виланд-11К-1. Поврежденную обшиву крыши разрешается также ремонтировать путем постановки накладок из стеклоткани марки Т-10 (Т-11, Т-12) ГОСТ 19170-2001, пропитанной клеевым составом. Узлы крепления люков на крыше проверяют, деформированные съемные элементы креплений ремонтируют, приварные элементы восстанавливают или | |||||||||||||||||||||||||||||||||||||||||||||||||||

| | | | | | КП 23.02.06.41.11 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||

| | | | | | 17 | ||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | |||||||||||||||||||||||||||||||||||||||||||||||

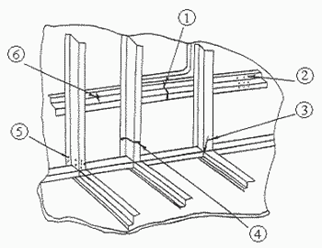

| заменяют новыми, потерявшие эластичность резиновые уплотнения крышек люков заменяют новыми. Деформированные кронштейны и звенья подвески обтекателя скоростных вагонов выправляют. Ослабшие болтовые соединения подтягивают, неисправные заменяют новыми. Неисправные (с трещинами, механическими повреждениями и т.п.) створки обтекателей заменяют новыми. Для контроля технического состояния и определения степени коррозии поверхностей кузова при выполнении капитального ремонта первого объема (КР-1) кузов осматривают с обстукиванием мест, наиболее подверженных коррозии и определяют степень коррозионного износа с помощью ультразвукового толщиномера. На участках, где обнаружены коррозионные повреждения более 30 % сечения, производят разборку внутренней обшивки и теплоизоляции для устранения выявленных повреждений. После выполнения разборочных работ поверхности кузова очищают от загрязнений, продуктов коррозии и старого лакокрасочного покрытия и определяют их техническое состояние. В наиболее подверженных коррозии помещениях пассажирских вагонов (в туалетах, тамбурах, кухне вагона-ресторана) при ремонте устанавливают специальные поддоны из стеклопластика в качестве верхнего настила пола. Деревянные детали каркаса кузова, древесно-волокнитовые плиты, подшивной потолок и другие элементы при наличии в них гнили, трещин и других повреждений заменяют новыми или отремонтированными. При очистке поверхности кузова от старого покрытия необходимо применять абразивно-струйный метод очистки, который проводят в камерах или на специализированных участках с использованием дробеструйных аппаратов. Допускается применять другие методы очистки согласованные с ОАО "РЖД" и ОАО "ВНИИЖТ" в установленном порядке. При всех видах ремонта каркаса кузова пассажирского вагона разрешается (рис.1): | |||||||||||||||||||||||||||||||||||||||||||||||||||

| | | | | | КП 23.02.06.41.11 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||

| | | | | | 18 | ||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | |||||||||||||||||||||||||||||||||||||||||||||||

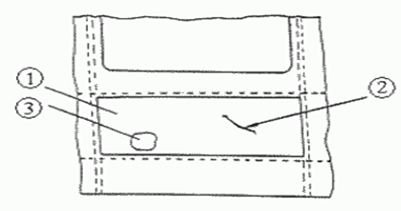

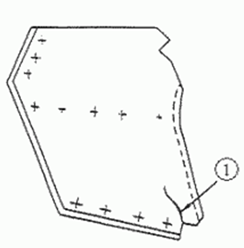

| - заварка трещин, деф. 3, изломов, деф. 4, и наплавка мест, поврежденных коррозией, деф. 5, шпангоутов в соединениях с нижней и верхней обвязками с последующим усилением накладками; - заварка трещин, деф. 6, изломов, деф. 1, и наплавка мест, поврежденных коррозией, деф. 2, стрингеров с усилением накладками; - заварка изломов или трещин, наплавка мест нижней и верхней обвязок, поврежденных коррозией с усилением накладками.  Рисунок 1 - Дефекты каркаса кузова, ремонтируемого сваркой или наплавкой Сквозные повреждения стен ремонтировать установкой вставок с последующей зачисткой швов заподлицо с основным металлом. При всех видах ремонта металлической обшивки стен вагонов разрешается (рис.2): - заварка дефектов сварных швов листов наружной обшивки; - заварка пробоин и прорезов длиной менее 100 мм и шириной до 3 мм; - ремонт пробоин, деф. 3, и прорезов, деф. 2, длиной более 100 мм и шириной более 3 мм постановкой вставок с приваркой их по периметру при условии, что в проеме между стойками не более одной вставки; - вварка вставок оконного проема по периметру окна, соответствующих конструкций кузова вагона; - вырезка части обшивки, имеющей вмятины, деф. 1, площадью не более 1 м2, с последующей вваркой вставки. . | |||||||||||||||||||||||||||||||||||||||||||||||||||

| | | | | | КП 23.02.06.41.11 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||

| | | | | | 19 | ||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | |||||||||||||||||||||||||||||||||||||||||||||||

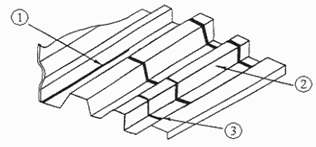

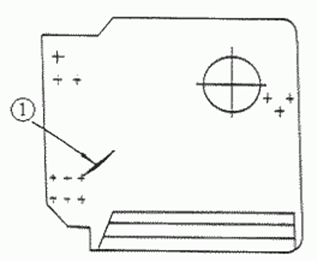

Рисунок 2 - Дефекты металлической обшивки стен, ремонтируемого сваркой или наплавкой При всех видах ремонта вагонов разрешается постановка накладок с внутренней стороны обшивы площадью не более 0,25 м2 на места после заварки трещины, пробоины, вырывы и участки, поврежденные коррозией. Все сварные швы при вварке вставок должны быть зачищены заподлицо с основным металлом. При ремонте обшивы следует перед сваркой удалить термоизоляцию на расстоянии не менее 300 мм от места сварки, а также принять меры против воспламенения оставшейся изоляции. При всех видах ремонта крыши разрешается замена отдельных полос, карт между дугами крыш при условии, что количество замененных или отремонтированных сваркой полос не более четырех на крыше. При всех видах ремонта вагонов на крыше разрешается устранять заваркой не более двух трещин на 1 м2 длинной до 150 мм. Трещины длиной более 150 мм при капитальном ремонте КР-1 и любые трещины при капитальном ремонте КР-2 следует устранять вваркой вставки. При всех видах ремонта пола вагонов при восстановлении повреждений пола разрешается (рис.3): - заварка трещин основного металла, деф. 3, или дефектов сварных швов, деф. 1; - приварка накладок 2 к полу кузова, при условии, что площадь каждой накладки не превышает 0,3 м2, а расстояние между ними не менее 1 м; - вварка листов пола вагонов всех типов при их полной или частичной замене; - вварка вставок площадью не более 1 м2 или замена всей секции пола при его коррозионном повреждении. | |||||||||||||||||||||||||||||||||||||||||||||||||||

| | | | | | КП 23.02.06.41.11 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||

| | | | | | 20 | ||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | |||||||||||||||||||||||||||||||||||||||||||||||

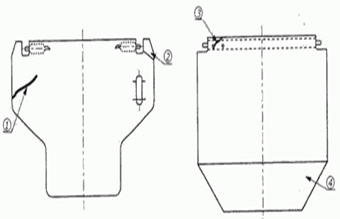

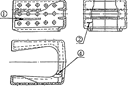

Рисунок 3 - Дефекты металлического пола, ремонтируемого сваркой или наплавкой Приварка тонколистовых элементов к элементам жесткости рамы и каркаса кузова вагона без требований обеспечению герметичности (листы пола, стен, крыш и других деталей, оговоренных в чертежах) может выполняться с применением прерывистых швов. Сопряжения листов пола и крыши с продольными стенами вагона должны быть выполнены непрерывным швом. При всех видах ремонта дверей вагонов разрешается при ремонте дверей следующее: - заварка трещин и наплавка изношенных мест в металлических частях дверей; - вварка вставок или полная замена облицовки двери. При ремонте фартука вагона разрешается (рис.4): - заварка не более двух трещин длиной до 100 мм каждая, деф. 1; - замена новых углов и полос фартука, деф. 2, 4; - заварка трещин, идущих от кромки до отверстия для заклепки, деф. 3; - приварка новой оси или ее части при условии, что стык должен быть расположен между отверстиями для заклепок. Сварные швы должны быть зачищены заподлицо с основным металлом.  Рисунок 4 - Дефекты фартука, ремонтируемого сваркой или наплавкой | |||||||||||||||||||||||||||||||||||||||||||||||||||

| | | | | | КП 23.02.06.41.11 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||

| | | | | | 21 | ||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | |||||||||||||||||||||||||||||||||||||||||||||||

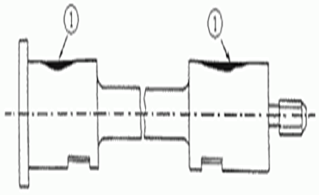

| При всех видах ремонта трапа разрешается: - наплавка изношенных шеек вала откидной площадки, деф. 1, при износе до 5 мм по диаметру (рис.5);  Рисунок 5 - Дефект вала откидной площадки, ремонтируемого сваркой или наплавкой - заварка не более двух трещин в щите подножки, деф. 1 (рис.6). Сварной шов должен быть двухсторонний с полным проваром корня шва;  Рисунок 6 - Дефект щита подножки, ремонтируемого сваркой - заварка не более двух трещин в откидной площадке, деф. 1 (рис.7). Сварной шов должен быть двусторонний с полным проваром корня шва;  Рисунок 7 - Дефект площадки откидной, ремонтируемого сваркой - вварка изношенной части отбуртовки щита подножки. Складную лестницу с торцевой стороны вагона и замок, запирающий ее в сложенном положении, проверяют, неисправности устраняют. Замок и шарниры опор ступеней смазывают в соответствии с инструкцией ЛВ.25000.00419. После | |||||||||||||||||||||||||||||||||||||||||||||||||||

| | | | | | КП 23.02.06.41.11 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||

| | | | | | 22 | ||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | |||||||||||||||||||||||||||||||||||||||||||||||

| проведения ремонта лестницу установить в сложенное положение, запереть на замок и опломбировать. Не допускается ослабление заклепок задних упорных угольников. Ремонту сваркой подлежат элементы задних упорных угольников при выявлении в них следующих дефектов (рисунки 8,9): - трещины в ребрах, деф. 1; - трещины в ребрах перемычки, деф. 4; - трещины в средней или нижней упорной части, деф. 2, не выходящие на привалочную поверхность.  Рисунок 8 - Задний упорный угольник Ремонту износостойкой наплавкой подлежат следующие участки задних упорных угольников (рис.9): - изношенные упорные поверхности, деф. 1; - изношенные боковые поверхности, деф. 2.  Рисунок 9 - Задний упорный угольник. Ремонт наплавкой После проведения ремонта проверить перекос кузова (отклонение кузова от вертикального положения). Измерения производятся линейкой-150 ГОСТ 427 с помощью отвеса на выверенном участке пути. Капроновая нить отвеса закрепляется или прикладывается к верхней обвязке кузова вагона. Измерения производятся в вертикальной плоскости кузова вагона. | |||||||||||||||||||||||||||||||||||||||||||||||||||

| | | | | | КП 23.02.06.41.11 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||

| | | | | | 23 | ||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | |||||||||||||||||||||||||||||||||||||||||||||||

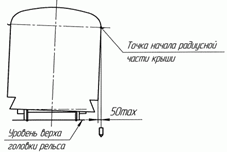

| Полученное значение принимается за действительную величину. Перекос кузова должен быть не более 50 мм (рис.10). При значении больше 50 мм, перекос устранить по технологии предприятия, выполняющего ремонт, подкладыванием вкладышей скользуна, подбором пружин рессорного подвешивания или выравниванием надрессорных балок тележек.  Рисунок 10 - Измерение перекоса кузова вагона При наличии в депо комплекса лазерного контроля геометрических параметров элементов кузова со стапелем (СКПК) необходимо производить измерения в соответствие с технической документацией изготовителя комплекса. Контроль качества ремонта сваркой, наплавкой и напылением должен осуществляться систематически и в течение всего производственного процесса. Предъявляемые к окончательной приемке сварные конструкции и детали, отремонтированные сваркой, наплавкой и напылением, не должны быть окрашены. Контроль качества сварных соединений осуществляют внешним осмотром, измерительным инструментом, ультразвуковым методом, просвечиванием рентгеновскими или гамма-лучами, методами магнитного контроля, испытанием на непроницаемость, капиллярными и механическими методами. Методы контроля качества сварных соединений в зависимости от характеристики дефектов и области применения должны соответствовать ГОСТ 3242. | |||||||||||||||||||||||||||||||||||||||||||||||||||

| | | | | | КП 23.02.06.41.11 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||

| | | | | | 24 | ||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | |||||||||||||||||||||||||||||||||||||||||||||||

| 2.2 Перечень оборудования и инструмента Перед началом работы работник должен проверить состояние инструмента, находящегося у него. Работа неисправным инструментом не разрешается. Неисправный инструмент немедленно заменяется исправным. Перечень требуемого оборудования и инструмента в таблице 10. Таблица 10 – Перечень требуемого оборудования и инструмента

| |||||||||||||||||||||||||||||||||||||||||||||||||||

| | | | | | КП 23.02.06.41.11 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||

| | | | | | 25 | ||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | |||||||||||||||||||||||||||||||||||||||||||||||

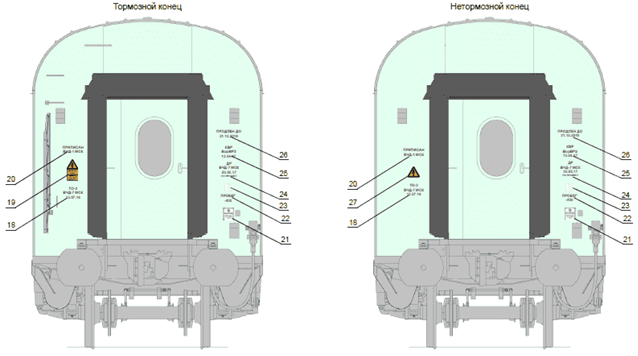

| 2.3 Клеймение и маркировка после ремонта Клеймение и маркировка являются составной частью технологического процесса. Клеймение - нанесение на изделие знаков, удостоверяющих его качество. Маркировка - более широкое понятие и обозначает нанесение на изделие характеризующих его знаков. Место, способ нанесения клейма и маркировки, содержание маркировки указываются в чертеже изделия или в технологических условиях. Снаружи и внутри вагона размещается фирменная табличка завода-изготовителя, указываются место и время последнего деповского и капитального ремонтов, места нахождения водоналивных труб, даты ревизии букс, местонахождение крана питьевой воды, стоп-кранов.  Рисунок 11 - Обязательные знаки и надписи на торцевых стенах всех типов вагонов  Рисунок 12 – Обязательная надпись 25 на рис. 11: Капитальный ремонт КВР | |||||||||||||||||||||||||||||||||||||||||||||||||||

| | | | | | КП 23.02.06.41.11 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||

| | | | | | 26 | ||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | |||||||||||||||||||||||||||||||||||||||||||||||

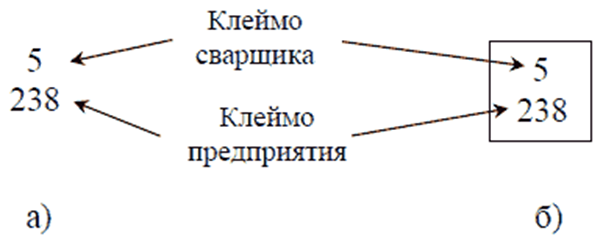

| На деталях и конструкциях пассажирских вагонов, отремонтированных сваркой или наплавкой, подлежащих испытанию на растяжение и неразрушающему контролю или по указанию ремонтной документации, должны быть поставлены личные клейма сварщиков после приемки деталей в местах, предусмотренных ремонтной документацией. На всех усиливающих планках или накладках, приваренных к хребтовым, концевым, шкворневым, продольным, поперечным балкам рам и стойкам вагонов, в обязательном порядке должны ставиться клейма сварщика. Клейма набивают на зачищенных поверхностях. Выдачу и регистрацию номеров клейм сварщиков осуществляет ремонтное предприятие. Нумерация клейм не должна содержать цифры 1 и 4. Присвоенный сварщику номер следует указывать на клейме арабской цифрой высотой не менее 5 мм. Клеймо сварщика должно быть дополнено клеймом ремонтного предприятия и размещено над клеймом ремонтного предприятия на площадке размером 12х12 мм или 14х14 мм (рис.13а). Допускается клеймо сварщика и клеймо ремонтного предприятия совмещать в едином клейме, содержащем рамку размером 12х12 мм или 14х14 мм (рис.13 б).  Рисунок 13 - Образец нанесения клейма сварщика Знаки маркировки тележки должны быть четкими и заключены в рамку, нанесенную белой краской (эмалью). Маркировки после капитальных ремонтов КР-1 и КР-2 должны быть сохранены при наличии читаемых клейм. | |||||||||||||||||||||||||||||||||||||||||||||||||||

| | | | | | КП 23.02.06.41.11 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||

| | | | | | 27 | ||||||||||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № документа | Подпись | Дата | |||||||||||||||||||||||||||||||||||||||||||||||

| | |||||||||||||||||||||||||||||||||||||||||||||||||||