Геология. Геологическая часть и 2 1. Эффективность эксплуатации скважин зависит от состояния призабойной зоны пласта

Скачать 0.88 Mb. Скачать 0.88 Mb.

|

|

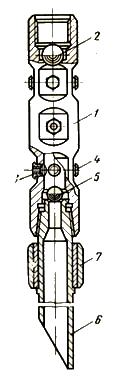

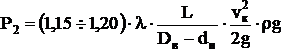

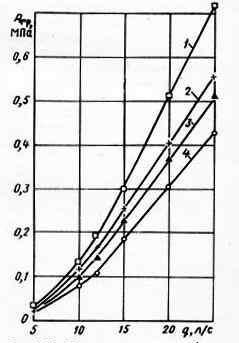

2.5. Технология проведения гидропескоструйной перфорации. Перфорация производится пескоструйным аппаратом, спускаемым на насосно-компрессорных трубах. Аппарат АП-6М конструкции ВНИИ имеет шесть боковых отверстий, в которые ввинчиваются шесть насадок для одновременного создания шести перфорационных каналов. Насадки в стальной оправе изготавливаются из твердых сплавов, устойчивых против износа водопесчаной смесью, трех стандартных диаметров 3; 4, 5 и 6 мм. Рис.3. Аппарат для пескоструйной перфорации АП-6М:  1 – корпус. 2 – шар опрессовочного клапана; 3 – узел насадки; 4 – заглушка; 5 – шар клапана; 6 – хвостовик; 7 – центратор Насадки диаметром 3 мм применяются для вырезки прихваченных труб в обсаженной скважине, когда глубина резания должна быть минимальной. Насадки диаметром 4,5 мм используются для перфорации обсадных колонн, а также при других работах, когда возможный расход жидкости ограничен. Насадки диаметром 6 мм применяют для получения максимальной глубины каналов и при ограничении процесса по давлению. Медленно вращая пескоструйный аппарат или вертикально его перемещая, можно получить горизонтальные или вертикальные надрезы и каналы. В этом случае сопротивление обратному потоку жидкости уменьшается и каналы получаются примерно в 2,5 раза глубже. В пескоструйном аппарате предусмотрены два шаровых клапана, сбрасываемых с поверхности. Диаметр нижнего клапана меньше, чем седло верхнего клапана, поэтому нижний шар свободно проходит через седло верхнего клапана. После спуска аппарата, обвязки устья скважины и присоединения к нему насосных агрегатов система спрессовывается давлением, превышающим рабочее в 1,5 раза. Перед опрессовкой в НКТ сбрасывается шар диаметром 50 мм от верхнего клапана для герметизации системы. После опрессовки обратной промывкой, т. е. закачкой жидкости в кольцевое пространство, верхний шар выносится на поверхность и извлекается. Затем в НКТ сбрасывается малый – нижний шар, и при его посадке па седло нагнетаемая жидкость получает выход только через посадки. После этого проводится перфорация закачкой в НКТ водопесчаной смеси. Концентрация песка в жидкости обычно составляет 80 – 100 кг/м3. При пескоструйной перфорации НКТ испытывают большие напряжения. Усилия в муфтовом соединении НКТ в верхнем – наиболее опасном сечении от веса колонны НКТ и давления жидкости не должны превосходить усилия, страгивающего резьбовое соединение муфт, Рстр. Общие гидравлические потери при гидропескоструйной перфорации складываются из следующих: P1 – потерь давления на трение в НКТ при движении песчано-жидкостной смеси от устья до пескоструйного аппарата; P – потерь давления в насадках, определяемых по графикам или расчетным путем; P2 – потерь на трение восходящего потока жидкости в затрубном кольцевом пространстве; P3 – противодавления на устье скважины в затрубном пространстве при работе по замкнутой системе. Так как гидростатические давления жидкости в НКТ и кольцевом пространстве уравновешены, то давление нагнетания на устье Pу будет равно сумме всех потерь: (4) Величина P1 определяется по формулам трубной гидравлики (5) где коэффициент трения определяется как обычно, через число Re, но увеличивается на 15 – 20% вследствие присутствия песка в жидкости; L – длина НКТ; dв – внутренний диаметр НКТ; vт – линейная скорость потока в НКТ, vт = 4Q/(?dв2); ? – плотность песчано-жидкостной смеси. Величина ?P определяется по графикам . Величина Р2 также определяется по формуле трубной гидравлики для движения жидкости по кольцевому пространству (6)  где Dв – внутренний диаметр обсадной колонны, dн – наружный диаметр НКТ. vк = 4Q/(?(Dв2 - dн2)) – линейная скорость восходящего потока жидкости в кольцевом пространстве, которая не должна быть меньше 0,5 м/с для полного выноса песка и предупреждения прихвата труб. Во ВНИИ были определены суммарные потери на трение (Р1 + Р2) в реальных скважинах при прокачке водопесчаных смесей. Суммарный расход жидкости равен произведению числа действующих насадок n на расход жидкости через одну насадку qж: (7) Например, при шести насадках и расходе через одну насадку 4 л/с общий расход составит 24 л/с, а потери на трение в скважине глубиной 1700 м при 168-мм колонне и 73-мм НКТ составит около 8,2 МПа (см. рис. 4.11). При расходе через 4,5-мм насадку, равном 4 л/с, перепад давления в насадках P составит около 40,0 МПа (см. рис. 4.9). При выборе перепада давления в насадках следует иметь в виду, что нижний предел допустимых перепадов должен обеспечить эффективное разрушение колонны, цементного камня и породы, а поэтому не должен быть меньше 12,0 – 14,0 МПа для 6-мм насадок и 18,0 – 20,0 МПа для насадок 4,5 и 3 мм. При очень большой прочности горных пород ( 20,0 – 30,0 МПа) нижние пределы, как показывает опыт, целесообразно увеличить до 18,0 – 20,0 МПа для 6-мм насадки и 25,0 – 30,0 МПа для 4,5-и 3-мм насадки.  Рис. 8. Потери давления в трубах и межтрубном пространстве при прокачке водопесчаной смеси на каждые 100 м длины: 1 - для 140-мм колонны и 73-мм НКТ; 2 - для 140-мм колонны и 89-мм НКТ; 3 - для 168-мм колонны и 73-мм НКТ; 4 - для 168-мм колонны и 89-мм НКТ Для точной установки перфоратора против нужного интервала применяют в колонне НКТ муфту-репер. Это короткий (0,5 – 0,7 м) патрубок с утолщенными стенками (15 – 20 мм), который устанавливают выше перфоратора на расстоянии одной или двух труб. После спуска колонны НКТ в нее опускают на кабеле малогабаритный геофизический индикатор, реагирующий на утолщение металла. Получая таким образом отметку муфты-репера, определяют положение перфоратора по отношению к разрезу продуктивного пласта. Однако при этом необходимо учитывать дополнительное удлинение НКТ при создании в них давления. Это удлинение, пропорциональное нагрузке, определяется формулой Гука (9) где Ру – давление на устье скважины; F – площадь сечения НКТ; L – длина НКТ; Е – модуль Юнга, Па (обычно 20 •104 МПа); f – площадь сечения металла труб, м2; z – коэффициент, учитывающий трение труб о стенки обсадной колонны (принимают 1,5 – 2). При гидропескоструйной перфорации применяется то же оборудование, как и при гидроразрыве пласта. Устье скважины оборудуется стандартной арматурой типа 1АУ-700, рассчитанной на рабочее давление 70,0 МПа. Для прокачки песчано-жидкостной смеси используются насосные агрегаты, смонтированные на платформе тяжелых грузовых автомобилей 2АН-500 или 4АН-700, развивающие максимальные давления соответственно 50 и 70 МПа. При меньших давлениях используют цементировочные агрегаты, предназначенные для цементировочных работ при бурении. Число агрегатов n определяется как частное от деления общей необходимой гидравлической мощности на гидравлическую мощность одного агрегата, причем для запаса берется еще один насосный агрегат, (10) где Q – расчетный суммарный расход жидкости; Pу – давление на устье скважины; qа – подача одного агрегата на расчетном режиме; Ра – давление, развиваемое агрегатом. Агрегат 4АН-700 снабжен дизелем мощностью 588 кВт при 2000 об/мин трехплунжерным насосом 4Р-700 с диаметрами плунжеров 100 или 120 мм. Ход плунжера 200 мм. Коробка передачи имеет четыре скорости. Характеристика агрегата приведена в табл. 4. 1. Песчано-жидкостная смесь готовится в пескосмесительном агрегате (2ПА; ЗПА и др.), который представляет собой бункер для песка емкостью 10 м3 с коническим дном. В нижней части бункера вдоль продольной оси установлен шнек. Скорость вращения шнека ступенчато изменяется от 13,5 до 267 об/мин. В соответствии с этим подача песка изменяется от 3,4 до 676 кг/мин. Кроме того, агрегат снабжен насосом 4НП (насос песковый) низкого давления для перекачки песчано-жидкостной смеси. Бункер со всем оборудованием смонтирован на шасси тяжелого автомобиля. Специальные рабочие жидкости завозят на скважину автоцистернами или приготавливают в небольших (10 – 15 м3) емкостях, установленных на салазках. В обвязку поверхностного оборудования монтируют фильтры высокого давления – шламоуловители, предупреждающие закупорку насадок крупными частицами породы. Песчано-жидкостная смесь готовится тремя способами: - с повторным использованием песка и жидкости (закольцованная схема); - со сбросом отработанного песка с повторным использованием жидкости; - со сбросом жидкости и песка. Наиболее экономична закольцованная схема, так как при этом расходы жидкости и песка минимальные. Кроме того, при использовании специальных жидкостей (нефть, раствор кислоты, глинистый раствор и др.) не загрязняется территория. Для сравнения можно привести фактические данные, полученные на Узеньском месторождении. При работе по кольцевой схеме было израсходовано 20 м3 воды и 4,1 т песка, а при работе со сбросом воды и песка потребовалось 275 м3 воды и 14 т песка. Схема (рис. 4.12) предусматривает также необходимые операции по промывке скважины как через колонну НКТ, так и через кольцевое пространство. Обязательным элементом схемы обвязки является установка обратных клапанов на выкидных линиях агрегатов и лубрикатора или байпаса для ввода шаров-клапанов пескоструйного аппарата. Рис.11. Схема обвязки поверхностного оборудования при работе по замкнутому циклу: 1 - АН-700; 2 - ЦА-320; 3 - шламоуловитель; 4 - пескосмеситель; 5 - емкость; 6 - скважина; 7 - обратный клапан; 8 - открытые краны; 9 - закрытые краны  В качестве рабочей используют различные жидкости, исходя из условия ее относительной дешевизны, предотвращения ухудшения коллекторских свойств пласта и открытого фонтанирования. Состав жидкости устанавливают в лабораториях. Для целей ГПП используют воду, 5 – 6%-ный раствор ингибированной соляной кислоты, дегазированную нефть, пластовую сточную или соленую воду с ПАВами, промывочный раствор. В случае если плотность рабочей жидкости не обеспечивает глушение скважины, добавляют утяжелители: мел, бентонит и др. Объем рабочей жидкости принимается равным 1,3 – 1,5 объема скважины при работе по замкнутому циклу. При работе со сбросом объем жидкости определяют из простого соотношения (12) где qн – -принятый расход жидкости через одну насадку; n – число одновременно действующих насадок; t – продолжительность перфорации одного интервала (15 – 20 мин); .N – число перфорационных интервалов. Количество песка принимается из расчета 50 – 100 кг песка на 1 м3 жидкости. Процесс ГПП связан с работой насосных агрегатов, развивающих высокие давления, и в некоторых случаях с применением горячих жидкостей. Поэтому проведение этих работ регламентируется особыми правилами по охране труда и пожарной безопасности, несоблюдение которых может привести к очень тяжелым последствиям. Перед началом работ обязательна опрессовка всех коммуникаций на давление, в 1,5 раза превышающее рабочее. ГПП осуществляют, начиная с нижних интервалов. Пескоструйная перфорация в отличие от кумулятивной или пулевой перфорации позволяет получить каналы с чистой поверхностью и сохранить проницаемость на обнаженной поверхности пласта. Громоздкость операции, задалживание мощных технических средств и большого числа обслуживающего персонала определяют довольно высокую стоимость этого способа перфорации и сдерживают ее широкое применение по сравнению с кумулятивной перфорацией. 2.6. Современные виды перфорации. Щелевая винтовая перфорация. К числу одних из эффективных методов надежного безаварийного вскрытия призабойной зоны следует отнести разработанную технологию повышения эффективности работ добывающих и нагнетательных скважин с помощью устройства гидропескоструйной щелевой винтовой перфорации (ГПЩВП). Представляемая технология преследует цель сохранить или восстановить естественную проницаемость продуктивных пород при их вскрытии и первоначальном возбуждении притоков или интенсифицировать притоки при длительной разработке пласта. Гидропескоструйное щелевое винтовое вскрытие продуктивных пластов основано на местном эрозионном разрушении обсадной колонны, цементного кольца и пород в условиях использования кинетической энергии и абразивности струи жидкости с песком, истекающей с большой скоростью из насадок перфоратора и направленной в стенку скважины. За короткое время струя жидкости с песком образует канал или щель в обсадной колонне, цементе и породе по размерам, значительно превосходящим размеры каналов, получаемых другими видами перфорации. Кроме того, в процессе истечения абразивной струи из насадок гидропескоструйного щелевого винтового перфоратора образуются конусообразные каналы-щели с высокой проницаемостью, вокруг которых не возникает уплотнения породы и не происходит деформации цементного камня и колонны. По существу, в результате ГПЩВП можно говорить о появлении каверн техногенного происхождения. ГПЩВП продуктивных пластов позволяет по сравнению со всеми другими средствами глубже вскрывать пласт, увеличивая тем самым эффективный радиус дренажа скважины и обнажая значительную поверхность фильтрации. Особое расположение форсунок обеспечивает более глубокое проникновение в пласт и позволяет вскрывать до трех и более интервалов за одну спуско-подъемную операцию и производить две, четыре, шесть и более винтовых щелей в одном интервале, в зависимости от рабочего ресурса насосных агрегатов. Вскрытие производится с сохранением целостности цементного кольца вокруг щели и без искривления эксплуатационной колонны. Получаемые винтовые щели имеют длину до 40 см и глубину от 1,5 до 3 м. Образуемые ГПЩВП каналы в породе по размерам во много раз превосходят таковые при применении других методов вскрытия пластов. За последние шесть лет с помощью данной технологии было проведено более 200 скважино-операций на нагнетательных и добывающих скважинах месторождений России и Китая. Гидропескоструйный щелевой винтовой способ вскрытия продуктивных пластов отличается от известных способов вскрытия пласта следующими важными преимуществами: - процесс образования винтовой щели прогнозируем и управляем; - возможность обработки пластов любой мощности (от 1 м) и работа с любыми видами скважин; - размеры образуемых каналов в породе пласта (1,5–3 м) значительно превосходят размеры каналов, получаемых другими методами перфорации; - вскрытие глубоко залегающих продуктивных пластов (свыше 3000 м) с высокими пластовыми температурами (выше 150 °С); - вскрытие с помощью устройства ГПЩВП дешевле процесса ГРП и окупается в кратчайшие сроки, цементный камень не растрескивается, а в обсадной колонне не образуются трещины, возникающие при других способах вскрытия. Важным является то, что при применении ГПЩВП не происходит необратимого изменения текстуры и структуры пород. Гидромеханический способ перфорации. Гидромеханический способ перфорации основан на пробитии перфорационного канала пробойником, имеющим сквозной канал для прохода перфорационной жидкости. При ударении струи жидкости о колонну происходит дополнительное кавитационное разрушение трубы, затрубного цементного камня и породы пласта. Достоинством гидромеханического способа перфорации является возможность получения перфорационного канала большой глубины и образование развитых трещин в породе. Недостаток способа - сложность применяемого оборудования. Пулевой способ перфорации. Пулевой способ перфорации основан на пробитии перфорационного канала пулей, разгоняемой пороховыми газами . Достоинства пулевого способа - простота и невысокая стоимость оборудования, возможность формирования за один выстрел системы каналов. Основной недостаток этого способа перфорации - в затрубном цементном камне могут образовываться трещины при прохождении пули. Кроме того, глубина пробиваемого пулей канала обычно невелика. Механический способ перфорации. Механический способ перфорации основан на прорезании канала режущим инструментом, в качестве которого могут применяться фрезы, бур, резцы, цепи с режущими головками, прокалывающие стержни и другие инструменты. Рассматриваемый способ перфорации позволяет получить перфорационные окна с большой площадью. Дополнительным достоинством метода является возможность получения щелевых каналов большой протяженности. Недостаток метода - небольшая глубина каналов, сложность применяемого оборудования. Электрохимический способ перфорации. Электрохимический способ перфорации основан на электрохимическом растворении металла колонны под действием электрического тока. Данный способ используется в основном, как предварительный, перед применением других способов перфорации. Достоинством метода является возможность получения канала заданного профиля. Недостаток метода - длительность процесса, невозможность воздействия на затрубный цементный камень и породу. Лазерный способ перфорации. Лазерный способ перфорации основан на прожигании обсадной колонны лучом лазера. Этот способ в настоящее время практически не применяется для перфорации обсадных колонн из-за сложности оборудования и необходимости получения лазерного луча большой мощности. Тем не менее, достоинством метода является возможность получения канала необходимого профиля и глубины. Недостаток метода - высокая стоимость и сложность оборудования, длительность процесса перфорации. Кумулятивный способ перфорации. Кумулятивный способ перфорации основан на пробитии колонны кумулятивной струей, полученной в результате срабатывания одного или нескольких кумулятивных взрывчатых зарядов. Получают как кольцевые перфорационные отверстия, так и щелевые каналы. Применяются как одиночные, так и сборные заряды, которые могут располагаться в корпусе, многоразового использования. Корпус позволяет точно ориентировать заряды в горизонтальной плоскости. Часто кумулятивные заряды применяют с компенсаторами давления, чтобы уменьшить разрушающее действие кумулятивной струи. Данный способ получил наибольшее распространение из-за простоты оборудования. Иногда кумулятивную перфорацию применяют совместно с другими методами, что позволяет добиться более высоких результатов. Достоинство способа - его простота, низкая стоимость оборудования. Недостаток способа - возможно растрескивание затрубного цементного камня. Кроме того, эти работы относятся к категории работ с взрывоопасными материалами. Термодинамический способ перфорации. Один из наиболее перспективных способов перфорации заключается в воздействии на материал обсадной трубы струей высокотемпературного потока продуктов сгорания, образующихся при сгорании жидкого топлива или заряда твердого топлива. При этом возможна подача в зону воздействия на материал колонны абразивных частиц, которые усиливают режущее действие струи. В результате воздействия продуктов сгорания в породе продуктивного пласта образуются трещины, которые можно закрепить при помощи пористого материала, образующегося в результате горения присадок в топливе. Кроме того, в струю продуктов сгорания, истекающих из корпуса перфоратора, вводят различные добавки для продувки каверны, добавки пористого фильтрующего покрытия. |