Геология. Геологическая часть и 2 1. Эффективность эксплуатации скважин зависит от состояния призабойной зоны пласта

Скачать 0.88 Mb. Скачать 0.88 Mb.

|

|

Физико-химическая характеристика поверхностных проб нефтей

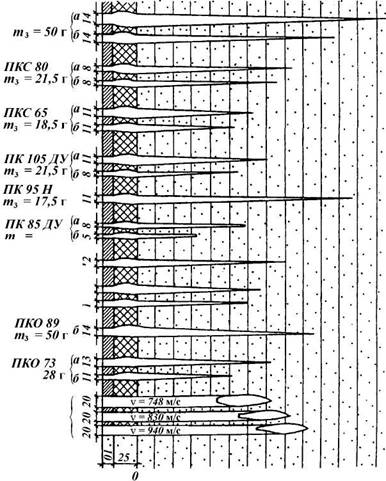

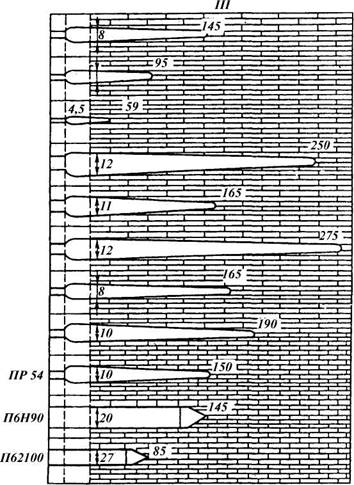

2. РАСЧЁТНО-ТЕХНИЧЕСКАЯ ЧАСТЬ 2.1 Состояние разработки месторождения. Добыча нефти в НГДУ “Стрежевойнефть” составила за 2005 год 5978 тыс. тонн при задании 5940 тыс. тонн. По УНП “Вах” добыча нефти составила 1778 тыс. тонн при плане 1760 тыс. тонн. Добыча попутного газа составили 190 млн м3 при плане 156,3 млн м3. Закачка воды на месторождении составила 10 тыс. м3. Ввод новых нефтяных скважин на месторождении составил 10 единиц, нагнетательных 20. Введено из бездействия 253 скважины при плане 349. Переведено на ЭЦН 2 скважины, на ШГН 1. Проведена оптимизация на 3 скважинах. Проведен процесс интенсификации добычи на 106 скважинах. Проведен капитальный ремонт в 88 скважинах собственными силами, силами УПНП и КРС в 256 скважинах. Подземный ремонт проведен в количестве 3550. Рассмотрим состояние распределения скважин по различным показателям. Распределение фонда скважин Вахской площади по степени обводненности по объекту Ю11 составляет: меньше 2 % - нет, от 2 до 20 % - 21 скважина, от 20 до 50 % - 21 скважина, от 50 до 90 % - 32, больше 90 - 24. Распределение фонда скважин по дебитности нефти: меньше 3 т/сут - 42 скважины, от 3 до 10 т/сут - 39, от 10 до 30 т/сут - 15, от 30 до 50 т/сут - 1, больше 50 т/сут - 1. Среднее значение динамического уровня на конец года составило для ЭЦН 625 м, для ШГН 647 м. Текущее состояние разработки месторождений определяет состав и состояние механизированного способа добычи нефти. Для этого используют: установки электроцентробежных насосов (УЭЦН); скважинные штанговые насосы (СШН); штанговые винтовые насосы (ШВН); Применение прочего оборудования находится на уровне экспериментальных работ. На добычу с помощью УЭЦН приходится основной объем жидкости (нефти). Эксплуатация установок электроцентробежных насосов является наиболее высокотехнологичным, но и самым дорогостоящим способом. Основным показателем, характеризующим технический уровень УЭЦН и степень их эксплуатации, является межремонтный период (МРП), увеличение которого – один из самых эффективных путей снижения затрат. Опыт эксплуатации УЭЦН свидетельствует, что надежность УЭЦН (МРП) определяется следующими факторами: уровень технологии изготовления установок и применяемыми при этом материалами; качеством ремонта установок в СЦБПО ЭПУ; технологией производства подземных ремонтов скважин, оборудованных УЭЦН; эксплуатацией скважин (соответствие напорно-расходных характеристик насоса и добывающих возможностей скважин, контроль над режимом работы, принятие своевременных мер при изменении режима работы системы «скважина-насос»). Основными причинами отказов УЭЦН являются: выход из строя погружных электродвигателей (ПЭД) по причинам разгерметизации и перегрева, износ рабочих органов насоса или засорение механическими примесями, отложениями солей. Перегрев отдельных узлов УЭЦН приводит также к повреждению части кабельной линии, проходящей непосредственно по корпусу УЭЦН. Одной из проблем эксплуатации скважин, оборудованных УЭЦН, является падение на забой частей или целых УЭЦН. Одной из общепризнанных причин данных аварий является вибрация установки при работе. Причем уровень вибрации определяется как изначальным качеством УЭЦН, так и условиями эксплуатации УЭЦН. Основными факторами, приводящими к росту вибрации при работе, являются: кривизна ствола скважины в месте работы установки, несоблюдение технологии СПО при ПРС, износ рабочих органов насосов из-за механических примесей, несоответствие напорно-расходных характеристик насоса и добывных возможностей скважин. Добыча нефти с помощью СШН является наиболее распространенным и освоенным способом. На данный способ приходится большая часть эксплуатируемого фонда скважин, но объем добычи жидкости (нефти) не превышает 30-40 %. Существующая технология позволяет эксплуатировать скважины в диапазоне подач от 0,5 до 50 м3 /сут. В отличии от УЭЦН, требующих дорогостоящего ремонта, для оборудования скважин, эксплуатируемых ШГН, необходимо систематическое сервисное обслуживание, как наземного оборудования (СК ), так и подземного. Основными причинами отказов ШГН являются обрывы штанговых колонн и выход из строя клапанных узлов насоса. Вместо механического динамографа применяются современные электронные приборы, позволяющие достаточно быстро и качественно определить работоспособность подземного оборудования. Применение данных методов диагностики позволяет значительно снижать непроизводительные затраты при проведении подземных ремонтов. Общераспространенным осложнением для всех способов эксплуатации является отложение асфальтеносмолистопарафинистых веществ (АСПО), что приводит к осложнениям при работе скважин и отказам насосов. Эффективное использование методов борьбы и профилактики АСПО возможно при условии планомерной, систематической работы по анализу режимов работы скважин, результатов ПРС и депарафинизационных работ. Обоснованный межочистной период (МОП), разбитый на категории, позволяет свести к минимуму неэффективное использование средств борьбы с АСПО. СТРУКТУРА ФОНДА Эксплуатационный фонд – показатель, характеризующий наличие и состояние скважин, дающих продукцию, находящихся в простое, бездействии, освоении и ожидании освоения. Действующий фонд – показатель, характеризующий наличие и состояние скважин, дающих продукцию и находящихся в простое. К фонду скважин, дающих продукцию, относятся те скважины, которые на конец последнего дня отчетного периода давали продукцию, включая находящиеся в накоплении жидкости при периодической эксплуатации. Фонд скважин находящихся в текущем простое – скважины, остановленные в течение текущего месяца и запущенные на конец отчетного периода. Простаивающий фонд – скважины, которые давали продукцию в течении месяца (хотя бы несколько часов), а на конец месяца остановлены по любой причине. Бездействующий фонд: Прошлых лет – скважины, находящиеся в бездействии предыдущего года и простое текущего года, не запущенные на 1 декабря отчетного года ; Текущего года – скважины, находящиеся в простое с 1 декабря прошлого года. Фонд скважин, находящихся в освоении, - скважины принятые на баланс НГДУ от буровых организаций и зачисленные в эксплуатационный фонд для последующей эксплуатации. Показатели использования фонда Коэффициент эксплуатации действующего фонда скважин – показатель, характеризующий уровень использования действующих скважин во времени, определяется как отношение времени эксплуатации к календарному времени работы действующего фонда. Коэффициент использования эксплуатационного фонда скважин – показатель, характеризующий степень производственного использования всего эксплуатационного фонда скважин, определяется как отношение времени эксплуатации (наработки) к календарному времени работы эксплуатационного фонда. Календарное время работы действующего фонда скважин – характеризует общее время эксплуатации и простоев всех скважин, пребывавших в течение отчетного периода в действующем фонде. Состоит из времени эксплуатации, времени ремонтных работ, времени ликвидации аварий, времени простоя скважин. Календарное время эксплуатационного фонда – показатель, характеризующий время пребывания скважин в эксплуатационном фонде. Баланс календарного времени эксплуатационного фонда скважин складывается из календарного времени действующего фонда скважин, бездействующего фонда скважин, нахождения скважин в освоении и ожидания освоения. МРП (межремонтный период ) – средняя продолжительность работы скважины в сутках между двумя последовательными ремонтами. Расчет МРП производится ежемесячно за скользящий год по эксплуатационному фонду скважин, как по способам эксплуатации, так и по всему фонду. Расчет МРП производится по формуле:  где : Т – календарное число суток за расчетный скользящий год (365 или 366 ) ; Ф – среднеарифметический фонд эксплуатационных скважин на начало и конец расчетного скользящего года ; kэкспл – коэффициент эксплуатации за расчетный скользящий год ; N – число ремонтов скважин с использованием подъемного агрегата. Для добывающих скважин показатель N включает в себя текущие ремонты скважин, связанные с ревизией или заменой подземного оборудования (насос, НКТ и др.), за исключением : повторных (скважина не проработала с момента запуска 48 часов ; ремонтов, связанных со спуском оборудования в новые скважины ; геолого-технических мероприятий, выполняемых на рабочих скважинах, не связанных с выходом из строя подземного оборудования ; ремонтов по внедрению новой техники; ревизий устьев арматур. Для нагнетательных скважин показатель N включает в себя текущие ремонты, связанные с подземным оборудованием, и капитальные ремонты, выполняемые в стволе скважины. 2.2 Факторы вызывающие ухудшение ПЗС. Причины, вызывающие ухудшение фильтрационной способности призабойной зоны ствола. Все факторы, вызывающие ухудшение ПЗС, подразделяют на четыре группы: I. Факторы, вызывающие механическое загрязнение ПЗС: 1. Засорение пористой среды ПЗС твердой фазой промывочного раствора при бурении, а также при капитальном и подземном ремонтах скважин. 2. Закупорка тонкого слоя породы вокруг забоя глиной или тампонажным цементом при цементировании эксплуатационных колонн. 3. Проникновение глинистого и особенно тампонажного растворов в трещины, что в несколько раз может снизить среднюю проницаемость ПЗС. 4. Загрязнение ПЗС нагнетательных скважин илистыми частицами, содержащимися в закачиваемой воде. В этом случае проницаемость может снизиться в десятки раз. 5. Обогащение ПЗС мельчайшими частичками за счет кольматажа и суффозии при возвратно-поступательном движении фильтрата и пластовой жидкости во время спускоподъемных операций. 6. Кольматаж ПЗС минеральными частицами, приносимыми жидкостью из удаленных зон пласта. II. Физико-литологические факторы, обусловленные действием пресной воды на цемент и скелет породы: 1. Проникновение в ПЗС фильтрата глинистого раствора или воды при капитальном и подземном ремонте скважин. 2. Закачивание воды в пласт для поддержания пластового давления. 3. Закачивание в пласт сбросовой жидкости. 4. Прорыв посторонних пластовых слабоминерализованных вод в продуктивный пласт. 5. Прорыв закачиваемой в нагнетательные скважины воды в ПЗС в добывающих скважинах. III. Физико-химические факторы: 1. Проникновение в пористую среду воды, что приводит к увеличению водонасыщенности и созданию "блокирующей" преграды фильтрации нефти и газа за счет разности поверхностных натяжений воды и пластовой жидкости. 2. Образование в ПЗП устойчивой эмульсии из-за периодического изменения гидродинамического давления на стенки скважины и поэтому взаимного диспергирования (измельчения) воды (фильтрата) и нефти. Этому способствует наличие в нефти асфальто-смолистых веществ, являющихся эмульгатором. 3. В водонагнетательных скважинах выпадение солей на скелете пород ПЗС при контакте пластовых и закачиваемых вод в начальный период нагнетания вод. IV. Термохимические факторы: 1. Отложение парафина на скелете пород пласта в залежах с низкой пластовой температурой. Этот процесс происходит при охлаждении призабойной зоны во время вскрытия пласта, при длительной эксплуатации скважин и при закачивании воды в пласт. 2.Проникновение в продуктивный пласт нижних высокотемпературных и сильноминерализованных вод и последующее их охлаждение. 2.3 Назначение проведения ГПП. Гидропескоструйную перфорацию (ГПП) применяют при вскрытии плотных коллекторов, как однородных, так и неоднородных по проницаемости перед гидроразрывом пласта для образования трещин в заданном интервале пласта, а также, чтобы срезать трубу в скважине при ремонтных работах. Целью ГПП является создание каналов в эксплуатационной колонне, цементном камне и массиве горной породы абразивной пульпой (вода с добавками полимерных соединений и кварцевым песком 0,6 - 1,2 мм концентрацией в воде 50-100 г/л.), подаваемой в скважину под напором, на очень большой скорости, достигающей нескольких сотен метров в секунду. Различают два варианта перфорации – точечную и щелевую. В первом – канал образуют при неподвижном перфораторе, во втором – перфоратор движется. Для проведения гидропескоструйной перфорации необходимы перфораторы, насосно-компрессорные трубы, насосные агрегаты, пескосмесители, емкости для жидкости, сальниковая катушка или превентор, а также жидкость – носитель и кварцевый песок. В качестве жидкости – носителя используют дегазированную нефть, 5-6% раствор соляной кислоты, воду (можно соленую) с добавками ПАВ или промывочный раствор, не загрязняющий коллектор. При работах в интервале непродуктивного пласта обычно используют пресную воду или промывочную жидкость. Концентрация песка в жидкости-носителе должна составлять 50-100 граммов на литр. Продолжительность процесса при точечном вскрытии составляет 15 минут, а при щелевом – не более 2-3 минут на каждый сантиметр длины цели. Перепад давления при этом составляет 15 - 30 МПа. В породе вымывается каверна грушеобразной формы, обращенной узким конусом к перфорационному отверстию в колонне. Размеры каверны зависят от прочности горных пород, продолжительности воздействия и мощности песчано-жидкостной струи. При стендовых испытаниях были получены каналы до 0,5 м. Размеры канала увеличиваются сначала быстро и затем стабилизируются в результате уменьшения скорости струи в канале и поглощения энергии встречным потоком жидкости, выходящей из канала через перфорационное отверстие. 2.4. ХАРАКТЕРИСТИКА УСЛОВИЙ ПРОВЕДЕНИЯ ПЕРФОРАЦИИ Вскрытие пластов стреляющими перфораторами может осуществляться при репрессии (забойное давление в скважине выше пластового) и депрессии (забойное давление в скважине ниже пластового). Вскрытие пластов при депрессии осуществляется перфораторами типа ПНКТ, спускаемыми на насосно-компрессорных трубах (НКТ), ПР, ПРК и КПРУ, спускаемыми через НКТ. Перфораторы ПНКТ рекомендуется применять при вскрытии любой части пласта, в том числе и приконтактных зон независимо от величины искривления скважины, качества цементной оболочки, обсадной колонны, аномальности пластового давления. Для вскрытия пластов при репрессии исходят из условий безопасного проведения перфорации и предотвращения проникновения больших объемов жидкости из скважины в пласт. Гидростатическое давление столба жидкости, заполняющей скважину, должно превышать пластовое на величину: 10—15 % для скважин глубиной до 1200 м, но не более 15 МПа; 5—10 % для скважин глубиной до 2500 м (в интервале от 1200 до 2500 м) 4 —7 % для скважин глубиной более 2500 м (в интервале от 2500 м до проектной глубины), но не более 3,5 МПа. Перед проведением перфорации в скважину спускают НКТ с промывкой до искусственного забоя. Через НКТ закачивают перфорационную и буферную (при необходимости) жидкости из расчета заполнения интервала перфорации и на 100—150 м выше. Устье скважины оборудуется противовыбросовым устройством (задвижкой с превентором). Перфорацию следует производить не более чем двумя спусками перфораторов в один и тот же интервал. В зонах ВНК и ГНК перфорацию рекомендуется выполнять за один спуск перфоратора. Слабопроницаемые сцементированные пласты рекомендуется вскрывать гидропескоструйной перфорацией. В мировой и отечественной практике нефтегазодобывающей промышленности прострелочные перфорационные работы в нефтяных и газовых скважинах по видам и объемам (%) применения распределяются следующим образом. Кумулятивная перфорация 90 — 95 В том числе с депрессией на пласт 2 — 4 Пулевая 2 — 3 Гидроабразивная 1 — 2 Прочие виды (механическая, с растворяю щимися реагентами ) 0,5 В подавляющем большинстве случаев все виды перфорационных работ в скважинах производятся при репрессии (Лр) на продуктивный пласт. Величина репрессии не должна превышать 5—10 % от значения пластового давления (но не более 2,5 — 3,5 МПа), в зависимости от глубины скважины. При репрессии на пласт в призабойной зоне продуктивного пласта образуется блокирующая зона, состоящая из пристенной кольматационной (толщиной до 5—1,5 мм) и инфильтрационной (радиусом до 300—1000 мм) зон. Чем больше репрессия на пласт (а также водоотдача бурового раствора и время контакта его с продуктивным пластом), тем более мощная блокирующая зона образуется при первичном вскрытии пласта. Вторичное вскрытие пласта осуществляется также стреляющими и гидропескоструйными перфораторами. По принципу действия стреляющие перфораторы подразделяются на пулевые, торпедные и кумулятивные. Пулевые перфораторы представляют собой короткоствольные орудийные системы, в которых пули разгоняются по стволу за счет энергии расширяющихся пороховых газов и, приобретая достаточную кинетическую энергию на выходе из ствола, пробивают преграду. Поиск конструкторов по повышению эффективности пулевых перфораторов привел к созданию конструкции с вертикально-криволинейными стволами типа ПВН, в которых разгон пуль осуществляется по стволам значительной длины, расположенным вдоль оси корпуса. При такой конструкции длина ствола увеличивается до 400 — 500 мм против 60 — 70 мм у перфораторов с горизонтальным расположением стволов, а скорость пули на выходе из ствола достигает 900—1000 м/с. Такие перфораторы имеют пробивную способность, сравнимую с пробивной способностью кумулятивных перфораторов того же поперечного размера (при средней прочности пород). Для вторичного вскрытия пластов применяют пулевые перфораторы залпового действия с вертикально-наклонными стволами ПВН90, ПВН90Т, ПВТ73, ПВК70 (поперечные габариты 90, 73 и 70 мм), которые могут спускаться в обсадную колонну с минимальным внутренним диаметром 117,5 и 98 мм соответственно. У перфораторов типа ПВН в двух взаимно перпендикулярных плоскостях попарно расположены четыре ствола. Для взаимного уравновешивания сил отдачи парные стволы идут в общих пороховых камерах навстречу друг другу. Перфоратор ПВТ73 имеет двуствольную конструкцию, в которой пули разгоняются по двум каналам в противоположных направлениях. В одноканальном многосекционном перфораторе ПВК70 ствол проходит по оси перфоратора, причем используются пули с увеличенным диаметром и массой. Глубина пробивания в породе средней прочности указана ниже. Тип перфоратора…………………. ПВН90, ПВН90Т ПВТ73 ПВК70 глубина……………………………. 140 180 200 Области применения перфораторов типа ПВН, ПВК, ПВТ определяются как термобарическими (предельная температура и максимальное допустимое давление) так и геологическими условиями. Механизм образования кумулятивной струи состоит в следующем. При взрыве цилиндрического заряда взрывчатого вещества происходит почти мгновенное превращение его в газообразные продукты, разлетающиеся во все стороны по направлениям, перпендикулярным к поверхности заряда. При наличии выемки в заряде газообразные продукты детонации части заряда, называемой активной частью, двигаясь к оси заряда, концентрируются в мощный поток, называемый кумулятивной струей. Обладая очень высокой скоростью в головной части (6 — 8 км/с), при соударении с твердой преградой струя развивает такое давление, по сравнению с которым предел прочности даже особо прочных материалов пренебрежимо мал (в 400 — 600 раз меньше). Перфораторы подразделяются на корпусные перфораторы многократного использования типа ПК и однократного использования типа ПКО. Из перфораторов типа ПК более распространены перфораторы ПК105ДУ, ПК85ДУ, ПК95Н, а из перфораторов типа ПКО — перфораторы ПКО98, ПКО73.  Рис. 1. Размеры перфорационных каналов для основных типов перфораторов при отстрелах по единой мишени (обсадная колонна – цементное кольцо – порода): а — в поверхностных условиях; б — при давлении 30 МПа; т3 — масса заряда; v — скорость пули на выходе из ствола. Наибольшее распространение нашли перфораторы в стеклянных оболочках ПКС80, ПКС 105, ПКС65, из разрушающихся — перфораторы с зарядами в литых алюминиевых оболочках КПРУ65, ПР54. Размеры перфорационных каналов, получаемых при отстреле зарядов наиболее распространенных кумулятивных перфораторов по единым мишеням с породами прочностью на одноосное сжатие 45 МПа, в поверхностных условиях и при давлении 30 МПа приведены на рисунке, пробивная способность перфораторов показана на рис. 2. Рис.2.  1 — обсадная труба; 2 — цементное кольцо; 3 — порода Гидропескоструйный перфоратор представляет собой стальной корпус с насадками из твердых сплавов, при прокачке через которые жидкости с расходом 1—6 л/с скорость струи достигает 200 м/с. Для создания необходимых давлений при прокачке гидроабразивных смесей используют насосные агрегаты 2АН500 и 4АН700, количество которых на одну операцию может изменяться от 2 до 6 и более. Время образования одного канала колеблется от 20 до 30 мин, расход рабочей жидкости — от 1 до 7 м, песка — от 50 кг 700 кг. | |||||||||||||||||||||||||||||||||||