курсовая. двутавр. Экономическая оценка и выбор варианта технологического процесса сборочно сварочных работ для двутавровой балки

Скачать 363.39 Kb. Скачать 363.39 Kb.

|

1 2 2. 3. Расчет себестоимости изготовления конструкции Перед тем как рассчитать полную себестоимость, рассчитывается себестоимость производственная. Производственная себестоимость Спр, руб., включает в себя затраты на проектирование программного продукта и рассчитывается по формуле где Рпр – общепроизводственные расходы, руб.; Рхоз – общехозяйственные расходы, руб. В статью “материальные расходы” Рпр, руб., включаются расходы на охрану труда работников; на амортизацию; заработную плату обслуживающего и управленческого персонала цехов, расходы на ремонт основных средств; отопление, освещение, на содержание и эксплуатацию оборудования, сигнализацию, водоснабжение цехов и др. Все эти расходы считаются в процентах от основной заработной платы производственных рабочих по формуле  (17) (17)где %Рпр – процент общепроизводственных расходов, %; %Рпр =300%  В расходы общехозяйственные Рхоз, руб., включены расходы на зарплату, связанные с управлением предприятия в общем, командировочные; почтово-телеграфные, телефонные и канцелярские расходы; отопление, амортизация; расходы на эксплуатацию и ремонт основных средств, освещение, водоснабжение заводоуправления, охрану, сигнализацию, содержание автотранспорта, обязательное страхование работников от профзаболеваний и несчастных случаев на производстве. Эти расходы считаются в процентах от основной заработной платы производственных рабочих по формуле  (18) (18)где %Рхоз – процент общехозяйственных расходов, %; %Рхоз = 300%.   Полная себестоимость Спол, руб., включает затраты на производство и реализацию продукции и рассчитывается по формуле где Рвн – внепроизводственные расходы, руб; В статью “Внепроизводственные расходы” Рвн, руб., включаются расходы на производство или приобретение тары, упаковку, погрузку продукции и доставку её к станции, рекламу, участие в выставках. Эти расходы рассчитываются по формуле  (20) (20)где %Рвн – процент внепроизводственных расходов; %Рвн=0,5%.  2.4 Сравнение вариантов технологического процесса изготовления конструкции Эффективность производства продукции подтверждается технико-экономическими показателями: - материалоемкость; - трудоемкость изготовления изделия; - коэффициент использования основных материалов; - рентабельность изделия; - прибыль; - затраты на рубль товарной продукции; - полная себестоимость; - отпускная цена; - удельный вес топливно-энергетических ресурсов. Трудоемкость Те, ч – это количество времени, которое затрачивается на производство одной единицы продукции, единицы работ и определяется формулой  (26) (26)где Тшт – штучное время обработки изделия по операциям техпроцесса, мин.  Материалоемкость Ме, руб./руб., это доля затрат на материалы во всей себестоимости продукции, рассчитывается формулой  (27) (27) Рентабельность изделия Rи, % – показывает оценку эффективного использования текущих затрат на производство прдукции рассчитывается формуло  (28) (28) Коэффициент использования основных материалов Ки.м, показывает степень использования основных материалов и считается по формуле  (29) (29) Затраты на один рубль выпущенной продукции Зтов, руб./руб.– это показатель эффективности производства, определяется формулой:  (30) (30) Удельный вес энергето-топливных ресурсов в себестоимости конструкции Уд.ТЭР, % считается по формуле Основные технико-экономические показатели заносятся в таблицу 2. Таблица 2. Технико - экономические показатели

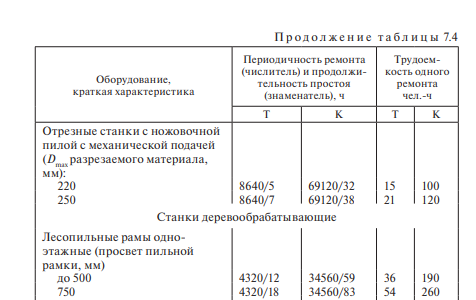

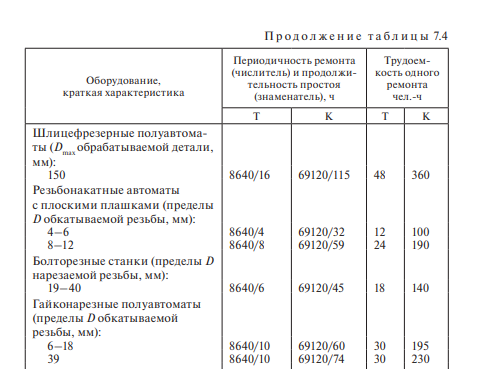

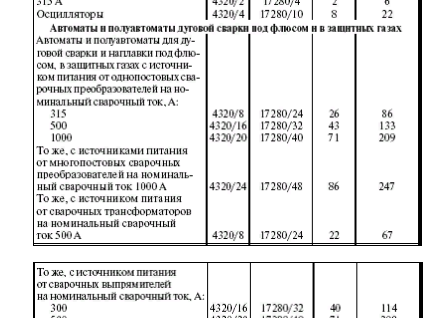

2.5 График ППР оборудования Для составления годового графика планово-предупредительного ремонта (графика ППР) электрооборудования нам понадобятся нормативы периодичности ремонта оборудования. Эти данные находим в паспортных данных завода-изготовителя на электрооборудование. На Вашем сварочном участке имеется некоторое количество оборудования, а именно: Машина отрезная МЕТАВО CS 23-355, Пневмоническая шлиф. Машинка ИП 2009, Сварочный полуавтомат КЕДР MIG500F. Все это оборудование вносим в график ППР. Годовой план-график Планово-предупредительного ремонта оборудования на 2021 г, для сварочного участка

Данные норматива ресурса между ремонтами берем из паспортных данных оборудования:    Найденные нормативы в таблицах переносим в график ППР Для данного электрооборудования необходимо понять какое вид и количество ремонтов будет производится в этом году. Сначала, необходимо выяснить в какие даты производился крайний ремонт – текущий и капитальный. Рассчитываем график на 2021 год. Применяемое оборудование - действующее, известно время ремонтов. Кап ремонт 566-3 пришелся на январь 2015 года, а текущий пришелся на 2019 в январе . Для пневмонической шлиф. машинки ИП 2009 кап ремонт – сентябрь 2019, текущий –в марте 2020 года. Для сварочного аппарата кап ремонт пришелся на октябрь 2016, текущий апрель 2020. Вставляем данные в график ППР . Определяем, когда и какие виды ремонта нужно произвести 566-3 в 2021 году. В году 8640 часов, поэтому найденный норматив между одним кап ремонтом и последующим для машины обрезной 566-3 =69120 ч и далее норматив нужно разделить на 8640 ч (общее число часов в году). Делаем вычисление 69120/8640 = 8 лет. Соответственно, последующий кап ремонт должен ,осуществляться по прошествии 8 лет после того как произвелся последний кап ремонт, а т.к. он пришелся на январь 2015 г., значит, последующий планируется на январь 2023 года. Планирование текущего ремонта определяется по тому же сценарию: 8640/8640=1 год. Крайний текущий ремонт делался в январе 2020, соответственно 2020+1=2021 Норматив шлифовальной машины: кап ремонт проводится каждые 8-мь лет и последний проводился в сентябре 2015 года. Так как текущий ремонт делается раз в 1 год, поэтому согласно крайнему текущему ремонту последующий планируется на 2021 год в марте. Для сварочного полуавтомата: кап ремонт делается раз в два года, соответственно, следующий кап ремонт будет планироваться на 2022 год, так как последний проводился в 2020 году, то текущий соответственно, проводиться 2 раза в году, последний текущий ремонт проводился 10.2020, соответственно следующий будет 03.2021уи 10.2021. Далее, считаем годовой простой при общем ремонте. Для машинки отрезной он равен 8 часам, т.к. в 2021 году мы запланировали 1 текущий ремонт, нормы ресурса для текущего ремонта в знаменателе видим 8 часов. Для шлифовальной машинки в 2021 году будет так же 1 текущий ремонт при 8 часах простоя. Для сварочного полуавтомата норма простоя для текущего ремонта – 16 часов. Умножаем 16 на 2 и видим что годовой простой = 32 часам. Вписываем в графу годового фонда рабочего времени число часов при которых это оборудование находиться в работе с вычетом простоев в ремонте. Получившиеся значения заносим в график ППР. Даты ремонтов, необходимо согласовывать со механиками и если необходимо со службой КИПиА и с остальными подразделениями, которые имеют непосредственное отношение к ремонту и обслуживанию смежного оборудования. ЗАКЛЮЧЕНИЕ В процессе выполнения курсовой работы была произведена экономическая оценка и выбор варианта технологического процесса сборочно - сварочных работ для двутавровой балки. Были рассчитаны материальные затраты на изготовление конструкции, которые составили 22208,54 руб. Рассчитана заработная плата производственных рабочих, отчислений и налога от нее С учетом трудоемкости выполняемых операций была рассчитана расценка выполняемых работ с учетом которой был спроектирован годовой фонд заработной платы основных рабочих.. С учетом всех затрат была рассчитана технологическая себестоимость сварного узла "Двутавровая балка Таким образом была рассчитана производственная себестоимость сварного узла и рассчитаны технико-экономические показатели участка, которые характеризуют эффективность его работы., сделан график ППР. С целью повышения эффективности работы участка предлагается: снизить все виды потерь, которые связаны с перепроизводством, простоями, лишней транспортировкой, дефектами выполнения работ, излишней обработкой; использовать творческий потенциал работников, направленный на повышение организации труда СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Кантор Е.Л., Экономика предприятия: Учебное пособие. - Санкт-Петербург:: "Вектор",2005.-219с. 2. Терентьев М.В., Н.Т. Ставруков. Экономика фирмы. Конспект лекций. Санкт - Петербург., "Политехника", 2007г. 264с. 3. Хрипач В.Я. "Экономика предприятия" Минск "Экономпресс", 2004.-478с 4. Юрьев П.П. Справочное пособие по нормированию материалов и электроэнергии для сварочной техники. М.: Машиностроение, 2005. 52с. 5. Амосова В.В., Экономическая теория. Учебник. - Санкт- Петербург.: "ПИТЕР", 2006. -375. 6. Туревский И.С., Экономика отрасли. Учебник для СПО. - М.: "Академия", 2007.- 248с . 7. Абалонин С.М. Бизнес-план предприятия - М. "Транспорт", 2005.- 42с. 8.Медовар Б.Д. Сварка жаропрочных аустенитных сталей и сплавов. М.: Машиностроение, 2007.425 с. 9. Прайс-листы производственных предприятий. 10. Прох Д.Ц. и др. Справочник по сварочному оборудованию - 2-е издание, переработанное и дополненное. - К.: техника, 2004. 207 с. 11. Потапьевский Л.Г. Сварка в защитных газах плавящимся электродом. М.: Машиностроение, 2005. 273 с. 12. Сварка в машиностроении. Справочник в 4-х т./ Ред.- с 24 кол.: г.а. Николаев (пред.) и др.- М.: Машиностроение, 2008. - Т.2 (Под ред. Т.И. Акулова). 13. Рыбаков В.Р. дуговая и газовая сварка. М.: Высшая школа, 2006. 256 с. 14. Шебеко О.П. Оборудование и технология дуговой автоматической и механизированной сварки: Учеб. Для сред.ПТУ. - М.: Высшая школа. 2004. 279 с. 1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||