эксплуатация и обслуживание компрессорной и насосной станции. Эксплуатация и обслуживание насосных и компрессорных станций_Фил. Эксплуатация и обслуживание насосных и компрессорных станций

Скачать 56.2 Kb. Скачать 56.2 Kb.

|

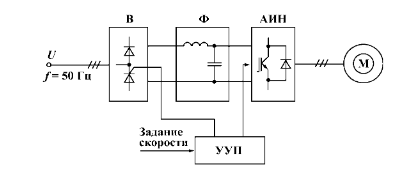

МИНИСТЕРСТВО НАУКИ И ВЫШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ ГЕОЛОГОРАЗВЕДОЧНЫЙ УНИВЕРСИТЕТ имени СЕРГО ОРДЖОНИКИДЗЕ» МГРИ Факультет технологии разведки и разработки Кафедра механизации, автоматизации и энергетики горных и геологоразведочных работ ЭССЭ по дисциплине «Ресурсосберегающие технологии в нефтепродуктообеспечении и газоснабжении» на тему «Эксплуатация и обслуживание насосных и компрессорных станций» Выполнил: студент группы МНД-19-2 Филин В.А. Принял: Доцент, к.т.н., Крылков М.Ю. Москва 2020 По виду выполняемой работы выделяют КС дожимные (головные), линейные магистральных газопроводов, подземных хранилищ газа, нагнетательные обратной закачки газа в пласт. Дожимные (головные) КС предназначены для повышения давления добываемого газа до расчетного давления газопровода 5,45-9,81 МПа. Развитие их осуществляется поэтапным вводом 2-3 последовательно работающих компрессорных цехов по мере снижения давления добываемого газа. Общая степень повышения давления до 10 раз, мощность цеха 90-96 МВт, производительность до 90 млн мЗ/сут. Линейные КС устанавливаются через каждые 90-150 км газопровода для компенсации потерь давления газа на предшествующем участке. Они состоят из ряда параллельна работающих компрессорных цехов соответственно числу рабочих ниток газопровода. Степень повышения давления в компрессорном цехе 1,3-1,7, выходное давление до 7,345-9,81 МПа, мощность 90-80 МВт, производительность до 96 млн м3/сут. КС подземных хранилищ газа обеспечивают закачку газа в хранилище в летний период и компрессорный отбор его в зимний период. Они обеспечивают равномерную сезонную загрузку газотранспортной системы в целом. Работа обеспечивается рядом компрессорных цехов, по схеме параллельна-последовательного сжатия. Максимальное давление закачки - до 15-20 МПа, степень повышения давления до 3-4, мощность до 180-200 МВт, производительность 50-60 млн мЗ /сут. Нагнетательные КС предназначены для обратной закачки осушенного газа при разработке газоконденсатных месторождений. Они поддерживают пластовое давление на уровне, исключающем необратимое выпадение конденсата в залежи, что обеспечивает его наиболее полное извлечение в газовой фазе. Давление закачки 35-50 МПа, степень повышения давления 5-10, мощность до 100 МВт, производительность до 20 млн мЗ/сут. Анализ преимуществ различных видов энергопривода позволил сформировать области их наиболее эффективного использования: поршневые ГПА - для различных технологий, модификаций с широким диапазоном степеней сжатия и давлений при относительно небольших объемных расходах и единичных мощностях (до 2 МВт); газотурбинные ГПА - для линейных и дожимных КС, расположенных в удаленных и сложных климатических условиях; электроприводные ГПА - для КС в районах крупных энергосистем и при ограниченном во времени использовании. В комплекс КС включены следующие объекты, системы и сооружения: узел подключения КС к газопроводу, один или несколько компрессорных цехов; установка для очистки полости газопровода с системой сбора, удаления и обезвреживания механических и жидких примесей; системы электроснабжения, производственно-хозяйственного и пожарного водоснабжения, теплоснабжения, канализации и очистных сооружений, молниезащиты и электрохимической защиты, связи, автоматического управления и телемеханики; административно-хозяйственные помещения; склады для хранения материалов, реагентов и оборудования; оборудование и средства технического обслуживания и ремонта сооружений линейной части и КС, вспомогательные объекты. Взаимодействие линейной части магистрального газопровода и КС обеспечивает следующие режимы работы газопровода: подачу газа по газопроводу с подъемом давления на подключаемой КС - основной режим; подачу газа по газопроводу без подъема давления на КС - временный режим работы газопровода при вынужденной остановке (отключении) КС или сокращении подачи газа по газопроводу; подачу газа по газопроводу при периодической очистке его полости очистными устройствами от механических примесей, влаги и конденсата -временный режим газопровода и КС. Компрессорная станция представляет из себя комплекс сооружений и оборудования для повышения давления сжатия газа при его добыче, транспортировке и хранении. Основной задачей технической эксплуатации ГПА на КС является обеспечение технологического режима транспортировки газа с заданными давлением и производительностью, энергетическими и качественными показателями. Проектом КС устанавливаются основные показатели технологического режима, включающие: - показатели материального баланса (давление газа, температура газа, содержание в газе механических примесей и жидкости, молярная масса и энтальпия); - расход газа на собственные нужды: - нормы технологического режим. В процессе эксплуатации ГПА интенсивность возникновения неисправностей и отказов зависит от уровня технического обслуживания, качества монтажа и ремонтных работ. Длительная надежность закладывается еще при монтаже агрегатов. Основные требования к проведению монтажных работ, обеспечивающие в дальнейшем высокую работоспособность ГПА, сводятся к следующему. Для предупреждения деформаций корпусов, а следовательно, для исключения задеваний необходимо: - обеспечить равномерное распределение нагрузок на опорные стойки (допустимое отклонение нагрузок не более ± 500 кгс); - обеспечить свободу тепловых расширений (допустимый суммарный боковой зазор в шпоночных соединениях О, 06-0, 12 мм); - с целью компенсации нагрузок на корпусе от воздуховодов и переходного патрубка, возникающих при эксплуатации агрегата, установить предварительные натяги в соответствии с техническими требованиями. Также предупреждению задеваний служит такая центровка роторов агрегата относительно внутренних элементов корпусов, при которой их взаимные центральные положения имеют отклонения не более ±0,05 мм. Для обеспечения надежной работы подшипников и полумуфт роторов турбины и нагнетателя необходимо тщательно провести центровку их роторов. Допускается расцентровка: не более 0,5 мм - по радиусу и не более 0,05 мм - по торцу. Важное значение имеет очистка маслопроводов от загрязнений при проведении монтажных работ. Опыт показал, что недостаточная очистка маслопроводов приводит к аварийным остановкам, особенно в первые годы эксплуатации, увеличивает объем ремонтно-восстановительных работ (в первую очередь таких ответственных узлов, как подшипники и роторы). После ввода агрегатов в эксплуатацию их надежность обеспечивается путем проведения целенаправленного и грамотного технического обслуживания. Уровень технического обслуживания зависит в первую очередь от степени подготовленности и опытности обслуживающего персонала, его дисциплинированности и аккуратности. Важную роль играют полнота и достоверность информации о техническом состоянии агрегата, соблюдение правил технической эксплуатации, выполнение требований должностных инструкций. Обеспеченность информацией, необходимой для оценки текущего технического состояния, достигается путем поддержания в исправном состоянии системы КИПиА, осмотров и ревизии агрегата. Обслуживание ГПА включает следующие виды работ: - проведение пусков и загрузки агрегатов после вывода из ремонта или резерва, вынужденных или аварийных остановок; - контроль технического состояния во время работы агрегатов под нагрузкой и поддержание требуемых режимов работы; - разгрузку и остановку агрегата; - уточнение сроков, видов и объемов ремонтно-восстановительных работ; - ревизию, дефектоскопию и ремонт узлов и деталей агрегатов. Основные требования к обслуживанию, соблюдение которых способствует поддержанию высокого уровня надежности в процессе эксплуатации, рассмотрены далее. Насосы являются одним из наиболее распространенных типов гидравлических машин. Они отличаются разнообразным конструктивным исполнением, что иногда затрудняет их классификацию. Поток жидкой среды в насосе создается в результате силового воздействия на жидкость в проточной камере или в рабочей камере насоса. По характеру сил, преобладающих в насосе, насосы разделяют: на объёмные, в которых преобладают силы давления, и динамические, в которых преобладают силы инерции. Динамическим насосом называется насос, в котором жидкая среда перемещается под силовым воздействием на нее в камере, постоянно сообщающейся с входом и выходом насоса. Объемным называется насос, в котором жидкая среда перемещается путем периодического изменения объема занимаемой камеры, попеременно сообщающейся со входом и выходом насоса. Классификация насосов может быть выполнена по различным классификационным признакам: для динамических насосов: - по виду сил, действующих на жидкость; - по направлению движения жидкой среды; - по виду отвода; - по конструкции рабочего колеса и др.; для объемных насосов: - по характеру движения рабочих органов; - по характеру движения ведущего звена насоса; - по направлению перемещения жидкости; - по виду рабочих органов; - по виду передачи движения к рабочим органам и др. Классификация и определения основных видов насосов определены ГОСТ 17398. К динамическим насосам относятся: 1) лопастные: центробежные и осевые; 2) электромагнитные: кондукционные и индукционные; 3) трения: вихревые, струйные, шнековые, вибрационные и др. Для динамических насосов характерно двойное преобразование энергии (1 этап: из механической в кинетическую и потенциальную; 2 этап: из кинетической в потенциальную). В динамических насосах можно перекачивать загрязнённые жидкости, они обладают намного большей равномерностью подачи и большей уравновешенностью рабочего процесса. В отличие от объёмных насосов они не способны к самовсасыванию. Лопастные насосы - насосы, рабочим органом у которых служит лопастное колесо или мелкозаходный шнек. К ним относятся центробежные, осевые и вихревые насосы. Центробежные насосы - те, у которых преобразование механической энергии привода в потенциальную энергию потока происходит вследствие центробежных сил, возникающих при взаимодействии лопаток рабочего колеса с жидкостью. Центробежно-шнековый насос - вид центробежного насоса с подводом жидкости к рабочему органу, выполненному в виде мелкозаходного шнека большого диаметра (дисков), расположенному по центру, с выбросом по касательной вверх или вбок от корпуса. Консольный насос - вид центробежного насоса с односторонним подводом жидкости к рабочему колесу, расположенному на конце вала, удаленном от привода. Осевые насосы – насосы, рабочим органом которых служит лопастное колесо пропеллерного типа. Жидкость в этих насосах перемещается вдоль оси вращения колеса. Быстроходные насосы с высоким коэффициентом быстроходности характеризуются большими значениями подач, но низкими значениями напора. Полуосевые (диагональные, турбинные) насосы – насосы, рабочим органом которых служит полуосевое лопастное колесо. Радиальные насосы - насосы, рабочими органами которых служат радиальные рабочие колеса. Это тихоходные одноступенчатые и многоступенчатые насосы с высокими значениями напора при низких значениях подач. Центробежно-шнековые (дисковые) насосы способны перекачивать карамелизующиеся и склеивающиеся массы типа клея. Вихревые насосы - отдельный тип лопастных насосов, в которых преобразование механической энергии в потенциальную энергию потока (напор) происходит за счет вихреобразования в рабочем канале насоса. К особым видам относятся насосы струйные и гидротараны. Струйные насосы, в которых перемещение жидкости осуществляется за счет энергии потока вспомогательной жидкости, пара или газа (нет подвижных частей, но низкий КПД). Струйные насосы делятся на водоструйные и эрлифты. Для создания и поддержания в трубопроводе напора, достаточного для обеспечения транспортировки нефти, необходимы нефтеперекачивающие станции. Насосные станции магистральных нефтепроводов располагаются по трассам магистралей примерно через каждые 100-150 км и предназначаются для сообщения перекачиваемой нефти энергии в виде напора, который впоследствии расходуется на преодоление потоком гидравлического сопротивления трубопроводов. Насосные станции данного вида не являются самостоятельными технологическими объектами, а входят в состав других более крупных технологических образований. Такие образования для краткости также часто называют "насосными станциями", но назначение их более широкое: они помимо перекачивающих агрегатов (насосов и приводящих их двигателей) содержат ряд дополнительных объектов, обеспечивающих транспорту нефти требуемый уровень надежности, технической и экологической безопасности. Исходя из отмеченного, данные образования именуют "нефтеперекачивающими станциями" (НПС). На магистральных нефтепроводах встречается три разновидности нефтеперекачивающих станций: - головные нефтеперекачивающие станции или ГНПС; - промежуточные нефтеперекачивающие станции или ПНПС; - конечные пункты магистральных нефтепроводов - КП. Головные нефтеперекачивающие станции (ГНПС), в свою очередь, подразделяются на ГНПС магистрального нефтепровода и ГНПС эксплуатационного участка нефтепровода. ГНПС магистральных нефтепроводов располагаются в самом начале магистралей и служат для приема нефти с нефтяных промыслов и подачи ее в магистральные трубопроводы. Неотъемлемым объектом станций этого вида является резервуарный парк. Промежуточные нефтеперекачивающие станции (ПНПС) размещаются по трассе нефтепровода через каждые 100-150 км и служат для возобновления энергии транспортируемого потока, сообщая ему напор, необходимый для преодоления гидравлического сопротивления следующего участка трубопровода, лежащего между данной ПНПС и последующей станцией. Эксплуатация насосных агрегатов и вспомогательного оборудования должна производиться по специальным инструкциям, разработанным для данной станции. При эксплуатации насосных агрегатов должна вестись суточная ведомость, в которую надлежит заносить сведения о времени пуска и остановки агрегата, перебивке сальников, температуре масла и смене его в подшипниках, работе вспомогательного оборудования и т. д. На насосных станциях с постоянно присутствующим обслуживающим персоналом в суточную ведомость через определенные промежутки времени, не превышающие 1 ч, заносятся, также показания всех, измерительных приборов: вакуумметра, манометра, амперметра, ваттметра, счетчика электрической энергии и водомера. Перед первым пуском насоса после установки или консервации необходимо удалить из подшипников имеющуюся там смазку (путем промывки их бензином) и заменить ее свежей. В течение первого месяца работы насоса эту операцию рекомендуется повторить 2-3 раза. Замену смазки с промывкой подшипников следует производить через каждые 1000 ч работы насоса. Надо помнить, что слишком обильная смазка ведет к нагреву подшипников, температура которых не должна превышать 70 °С. Не допускается включение насоса в работу без воды, а также длительная работа его (более 3 мин) при закрытой задвижке на напорном патрубке насоса, так как это может привести к выходу насоса из строя. Запрещается также регулировать подачу насоса во время его эксплуатации задвижкой, установленной на всасывающем трубопроводе; задвижка во время работы насоса должна быть полностью открыта. Насосный агрегат должен работать плавно, без вибраций и ненормального шума. При работе насосных агрегатов следует внимательно следить за работой сальников. В качестве набивки сальников следует употреблять мягкую, упругую, пропитанную салом хлопчатобумажную плетенку; применение пеньковой набивки не рекомендуется. Срезы отдельных колец сальниковой набивки надо устанавливать под углом 90° друг к другу. Подтягивание сальников (как всасывающего с гидравлическим уплотнением, так и напорного) следует производить так, чтобы вода просачивалась из них редкими каплями. В процессе эксплуатации с целью предотвращения перегрева электродвигателей необходимо следить за показаниями амперметра или ваттметра, а также за степенью нагрева его корпуса. Эксплуатация насосного агрегата воспрещается: - при ненормальной вибрации вала; - при температуре подшипников выше допустимой; - при появлении явно слышимого металлического звука, отличающегося от кавитационного шума; - при неисправности отдельных деталей агрегата, могущих вызвать поломку или аварию. Частотно-регулируемый привод Подавляющее большинство перекачивающих агрегатов в нефтегазовой промышленности в настоящее время оснащено нерегулируемыми электроприводами с асинхронными и синхронными электродвигателями. Регулирование их производительности осуществляется дискретно -изменением их числа и плавно - весьма неэффективным способом -дросселированием с помощью задвижек. Последний способ связан с повышенным энергопотреблением, невысокой точностью регулирования технологических параметров, а также повышенным износом электрического, механического и гидравлического оборудования. Прямые пуски двигателей большой мощности вызывают ударные нагрузки в передаточных механизмах, недопустимые провалы напряжения в системах электроснабжения. Низкий уровень использования регулируемых электроприводов в нефтегазовой промышленности объясняется, с одной стороны, отсутствием до последнего времени надежных преобразователей частоты (ПЧ), пригодных для тяжелых условий эксплуатации, с другой стороны - существовавшей в 80-х годах прошлого века ценовой политикой на энергоносители. Частотно-регулируемый электропривод обеспечивает: - плавный пуск; - длительную работу в заданном диапазоне изменения скорости и нагрузки; - реверсирование, торможение и останов; - защиту электрического и механического оборудования от аварийных режимов. Частотно-регулируемый электропривод является не только устройством экономичного преобразования электрической энергии в механическую, но и эффективным средством управления технологическим процессом, в том числе в системах автоматического управления в составе АСУ ТП. замкнутых различных Эффективность применения частотно-регулируемых электроприводов обусловлена: - высокими энергетическими показателями; - гибкой настройкой программными средствами параметров и режимов работы электропривода; - развитым интерфейсом и приспосабливаемостью к различным системам управления и автоматизации, в том числе высокого уровня; - простотой и удобством управления и обслуживания в эксплуатации; - высоким качеством статических и динамических характеристик, обеспечивающих высокую производительность управляемых машин.  Рисунок 1. Частотно-регулируемый электропривод с асинхронным короткозамкнутым двигателем Несмотря на то, что ПЧ различных фирм отличаются типами применяемых силовых полупроводниковых приборов, исполнением, видами защит и другими свойствами, следует отметить общие принципы построения современных частотно-регулируемых электроприводов. Отметим некоторые из них: 1. Силовая часть: преобразователь частоты состоит из выпрямителя, фильтра постоянного напряжения и IGBT, GCT или IGCT - инвертора. Для снижения уровня радиопомех (кондуктивных - распространяющихся по проводам) на входе ПЧ можно добавлять блок входного фильтра, для ограничения перенапряжений на зажимах приводного двигателя и защиты изоляции его обмоток от пробоя и ускоренного старения на зажимы двигателя включается блок выходного фильтра. 2. Система управления - микроконтроллерная, формирует сигналы управления инвертором согласно алгоритму, позволяющему максимально использовать напряжение источника с минимальными искажениями формы выходного напряжения, обеспечивая при этом: - автоматическое определение параметров подключенного двигателя; • самотестирование двигателя и технологических датчиков; - индикацию состояния двигателя дискретными сигналами; - цифровую индикацию на встроенном жидкокристаллическом дисплее: текущих значений переменных электропривода (заданного и/или фактического значения скорости, заданного и/или фактического значения параметра, например, давления на выходе насоса (компрессора), тока статора двигателя, напряжения сети, потребляемой мощности и др.; параметров регулятора (способа ввода задания, начального направления вращения, времени разгона и торможения, максимального и минимального значений выходной частоты, пропорционального, интегрального и дифференциального коэффициентов ПИД-регулятора и др.); значений уставак защиты (максимально-токовой, времятоковой и температурной двигателя, параметров частотно-токового ограничения, температурной преобразователя); - просмотр и изменение параметров двигателя и регулятора со встроенного пульта управления при вводе пароля доступа к режиму программирования. 3. Система защит электропривода может включать защиты от: - токов недопустимой перегрузки и короткого замыкания; - замыкания на «землю»; - обрыва фазы; - перенапряжений на силовых элементах схемы; - недопустимых отклонений и исчезновения напряжения питающей сети; - недопустимого перегрева силовых элементов схемы; - неисправностей и сбоев системы управления; - недопустимых отклонений технологического параметра и др. Кроме того, могут быть предусмотрены режимы ограничения максимальной и минимальной мощности электропривода, минимальной и максимальной рабочей частоты и других параметров. 4. Система сигнализации электропривода сообщает о: - наличии напряжения питающей сети; - включенном/ отключенном состоянии; - аварийном отключении и др. Требования регулирования производительности КС и НПС обусловлены суточными и сезонными колебаниями потребности в углеводородном сырье, необходимостью согласования производительности работающих перекачивающих станций непрерывного технологического процесса и других факторов. Требование регулирования параметров (производительности, напора) технологического процесса транспорта углеводородного сырья связано также с необходимостью оперативного управления им и оптимизации по выбранным критериям, например, минимальному расходу электроэнергии. Диапазон регулирования параметров технологического процесса перекачки зависит от вида графика изменения производительности во времени, структуры и параметров гидравлической сети, вместимости и мест расположения хранилищ и др. В рамках изложенного выше ясно, что регулировать производительность перекачивающих агрегатов можно следующими способами: дросселированием потока; изменением числа работающих агрегатов; установкой входного направляющего аппарата; байпасированием потока с выхода на вход ТМ; заменой проточной части ТМ; изменением передаточного числа мультипликатора; применением гидромуфты; изменением частоты вращения электродвигателя. Ступенчатое регулирование производительности путем изменения числа работающих агрегатов не может в общем случае обеспечить нормальную работу при переменном режиме работы трубопровода. Однако этот способ в сочетании с плавным регулированием позволяет уменьшить диапазон плавного регулирования. Регулирование производительности перекачивающего агрегата путем установки входного направляющего аппарата позволяет осуществлять плавное регулирование производительности. Диапазон регулирования, который может обеспечить направляющий аппарат составляет до 0,8 от номинального значения производительности агрегата. Расширение области рабочих режимов на низких скоростях. Особенность работы нагнетателя состоит в том, что каждой скорости вращения ротора соответствует критическая производительность, ниже которой работа становится неустойчивой. Причиной ее возникновения является повторяющийся срыв потока с лопаток рабочего колеса, что приводит к пульсациям давления, открыванию и закрыванию обратного клапана и возникновению аварийных колебаний в системе. Такой режим называют помпажным. С уменьшением скорости вращения рабочего колеса область помпажных режимов сокращается, вследствие чего при регулировании скорости вниз от номинальной работа газового нагнетателя с пониженной производительностью становится возможной. Плавное регулирование производительности агрегатов и др. Применение регулируемого электропривода для перекачивающих агрегатов охватывает сферу внедрения в трубопроводный транспорт высокооборотных полнонапорных насосов и компрессоров, что будет способствовать решению ряда задач, таких как: увеличение производительности, которая обеспечивается параллельной работой нескольких высокооборотных агрегатов, при этом необходимый для трубопровода напор достигается увеличением частоты вращения ротора ТМ; повышение экономичности работы в интервалах неполной загрузки трубопровода; обеспечение надежности и безостановочной эксплуатации трубопроводного транспорта при наличии высокогорных участков; снижение массогабаритных показателей, в связи с чем уменьшаются капитальные затраты на строительство зданий и появляются широкие возможности блочно-модульного строительства НПС и КС. Список литературы: Дубинский В.Г., Житомирский Б.Л., Лопатин А.С., Михаленко В.А. Техническая эксплуатация газотурбинных компрессорных станций на магистральных газопроводах: Учебное пособие. -М.: Российский государственный университет нефти и газа (НИУ) имени И.М. Губкина, 2019. -331 с. ISBN 978-5-91961-378-7 Ю.Д. Земенков, Ю.В. Богатенков, А.Н. Гульков, М.Ю. Земенкова, И.В. Тырылгин, С.М. Дудин, К.С. Воронин, В.А. Петряков Эксплуатация насосно-силового оборудования на объектах трубопроводного транспорта: учебное пособие / под общей ред. Ю.Д. Земенкова. – Тюмень : ТюмГНГУ, 2010. – 504 с. Ершов М.С., Яризов А.Д. Энергосберегающий электропривод технологических установок трубопроводного транспорта газа, нефти и нефтепродуктов: Учеб. пособие для вузов. М.: РГУ нефти и газа имени И.М. Губкина, 2011. -246 с.: ил. |