УП 01.01. Эксплуатация технологического оборудования

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

|

Государственное профессиональное образовательное учреждение «Анжеро-Судженский политехнический колледж» Специальность: 18.02.09 Переработка нефти и газа  УП 01.01 ЭКСПЛУАТАЦИЯ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ Технический отчет УП 18.02.09.00.00 ТО Выполнил: студент 419 гр. Кошаева Е.А. Проверил: преподаватель Никитина Л.И. 2022  СОДЕРЖАНИЕ СОДЕРЖАНИЕ

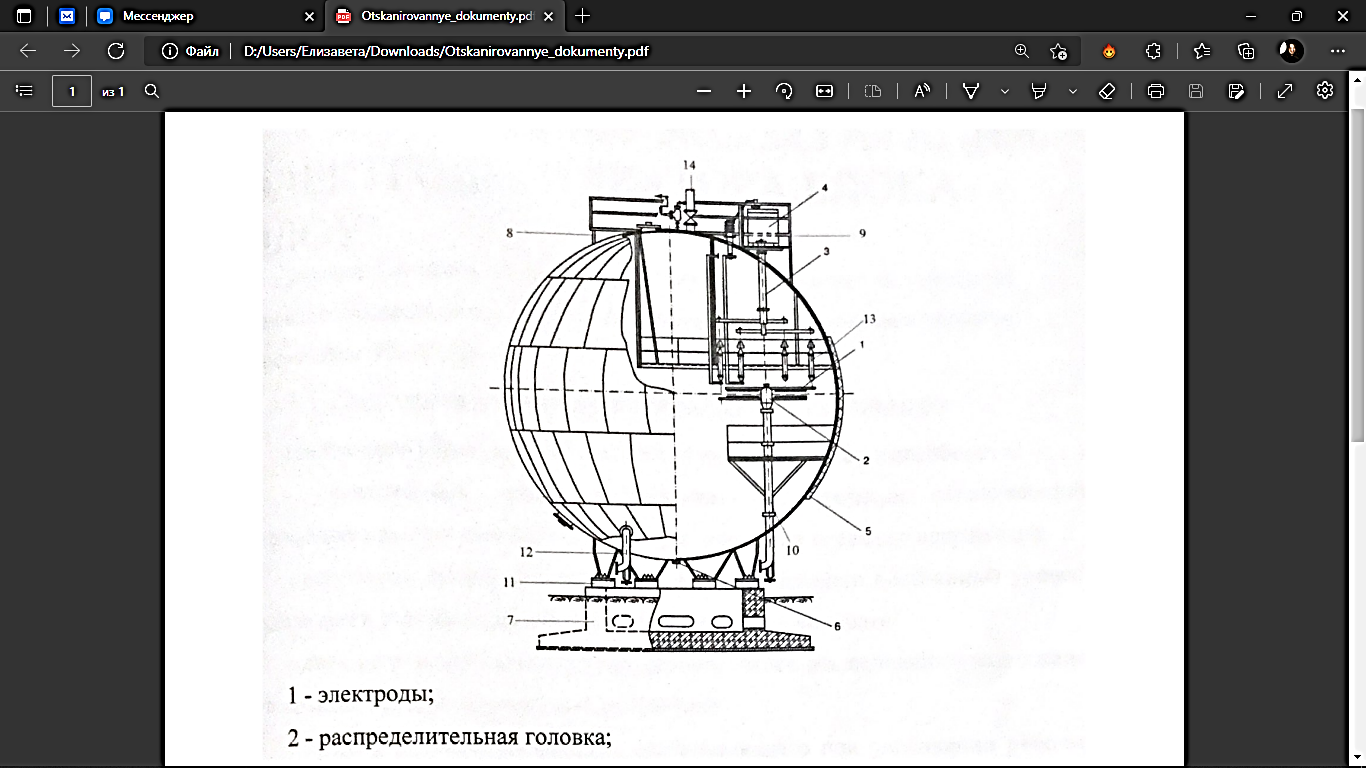

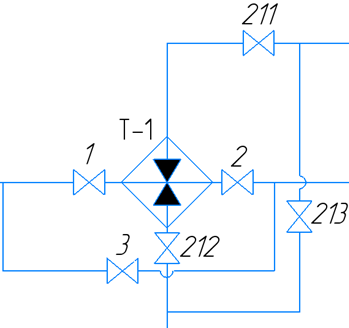

1 ОСОБЕННОСТИ НЕФТЕПЕРЕРАБАТЫВАЮЩЕГО ПРЕДПРИЯТИЯЗадание: 1 изучить схему работы нефтеперерабатывающего завода (НПЗ) по видеоматериалу; 2 составить план-схему расположения основных и вспомогательных служб и цехов нефтеперерабатывающего завода, указать их взаимосвязь и расшифровку основного оборудования. 1.1 Структурная схема НПЗУстановка ЭЛОУ – электрообессоливающая установка, предназначена для обезвоживания и обессоливания поступающей нефти. АВТ – атмосферно-вакуумная трубчатка, предназначена для получения из сырой нефти бензина, дизельного топлива, керосина, мазута, масляных фракций, гудрона, пропан-бутана и сухого газа. ГФУ – газофракционирующая установка, предназначена для разделения широкой фракции легких углеводородов на узкие фракции. Установка изомеризации – предназначена для получения высокооктанового компонента автобензина. ГВГ – гидроочистка вакуумного газойля, предназначена для гидрообессоливания газойля, снижения в нём сернистых и азотистых соединений. УСА – установка сернокислотного алкилирования, предназначена для алкилирования бутиленов изобутаном в присутствии серной кислоты. Факельное хозяйство – предназначено для улавливания и утилизации технологических выбросов огня и взрывоопасных паров и газов. УКК – установка каталитического крекинга, предназначена для получения высокооктанового компонента бензина. ТК – термический крекинг (висбрекинг), предназначен для получения котельных топлив из гудрона, а также для снижения вязкости тяжелых нефтяных остатков. Установка производства серной кислоты – предназначена для утилизации сероводорода содержащих газов, а также для получения технической серной кислоты; ПСП – приемо-сдаточный пункт, предназначен для приема сырья и отправки продукта. ТСП – товарно-сырьевой парк, предназначен для хранения сырой нефти и сбора продуктов. Блок гидроочистки – предназначен для удаления нежелательных примесей (соединений, содержащих азот, серу, кислород) из нефтепродуктов; АССБ – автоматическая система смешивания бензина, предназначена для приема, накопления, компаундирования компонентов бензина, получаются такие марки бензинов как: АИ–92, АИ–95, АИ–80. Установка производства водорода – предназначена для получения водорода из природного газа и обеспечения установок водородом. Битумные установки – предназначены для получения окисленных нефтяных битумов марок: БНК 40/90, БНД 60/90, БНД 90/130. Административное здание – предназначено для размещения сотрудников организации. Охрана – предназначена для сохранения порядка и безопасности завода. Охрана труда – предназначена для обеспечения безопасной работы работников. Энергетический цех – предназначен для обеспечения зданий и цехов энергией. Котельная – предназначена для обеспечения отопления зданий, а также производства горячей воды и пара. Пожарная служба – предназначена для ликвидирования пожара и соблюдения пожаробезопасности. Ремонтно-механический цех – предназначена для ремонта и обслуживания установок. Лаборатория – предназначена для проверки качества нефти и нефтепродуктов. Экологический отдел – предназначен для сохранения безопасности окружающей среды. АРМ – автоматизированное рабочее место, предназначено для управления технологическим процессом дистанционно. Установка каталитического риформинга – предназначена для получения высокооктановых компонентов бензина, выделения товарных ароматических углеводородов и производства технического водорода. Система оборотного водоснабжения – предназначена для обеспечения водой нужд производственного предприятия, при которой использованная вода после соответствующей подготовки подаётся повторно; Очистные сооружения – это комплекс специальных сооружений, предназначенный для очистки сточных вод от содержащихся в них загрязнений; УФО – ультрафиолетовое обеззараживание воды. На УФО под воздействие ультрафиолетовых ламп происходит очистка воды от микроорганизмов. 2 ОСНОВНОЕ ОБОРУДОВАНИЕ БЛОКА ЭЛОУ УСТАНОВКИ ПЕРВИЧНОЙ ПЕРЕРАБОТКИ НЕФТИ ЭЛОУ-АВТЗадание: 1 выбрать тип нефти на подготовку к переработке в соответствии с вариантом задания. Определить содержание воды и солей в ней. Указать тип, вид, класс нефти; 2 по технологической схеме блока ЭЛОУ установки первичной переработки нефти составить структурную схему оборудования блока ЭЛОУ: – указать название, выбрать тип аппарата по классификации (с учетом технологических параметров), указать нормы технологического режима работы основного и вспомогательного оборудования; 3 дать определение деэмульгаторам, указать назначение и виды; 4 выполнить чертеж выбранного электродегидратора по ГОСТ; 5 описать принцип действия с учетом конструкции аппарата. 2.1 Характеристика Бориславской нефтиВ соответствии с вариантом задания выбираем Бориславскую нефть. По физико–химическим свойствам, степени подготовки, содержанию сероводорода и легких меркаптанов нефть подразделяют на классы, типы, виды. Согласно «ГОСТ 31378–2009 Нефть. Общие технические условия» Бориславская нефть будет иметь: – в зависимости от массовой доли серы 1,86% масс. – класс 3 (высокосернистая); – по плотности при 20 оС – 846,7 кг/м3 – тип 1 (лёгкая); – по массовой доле сероводорода – 22 ppm, метил– и этилмеркаптанов – 44 ppm – вид 2. 2.2 Структурная схема оборудования блока ЭЛОУДеэмульгаторы Деэмульгатор — реагент, используемый для разрушения эмульсий, которые образованы из взаимно нерастворимых (мало растворимых) веществ, одно из которых раздроблено в другом в виде мелких капелек (глобул). Механизм действия деэмульгатора в этом и заключается — за счёт более высокой поверхностной активности его активное вещество проникает в межфазное пространство и замещает присутствующий адсорбционный слой. При этом деэмульгатор уменьшает поверхностное натяжение, обеспечивает более высокую степень свободы поверхности глобул и не препятствует слиянию глобул дисперсной фазы. Деэмульгаторы бывают двух видов: 1 Ионогенные - малоэффективные деэмульгаторы: НЧК (нейтрализованный черный контакт) и НКГ (нейтрализованный кислый гудрон), они в настоящее время для деэмульсации нефти не применяются. Их расход на установках обессоливания нефти составлял десятки кг/т. К тому же они биологически не разлагаются, и применение их приводило к значительным загрязнениям водоёмов. Основными представителями этой группы деэмульгаторов являются: дипроксамин-157, проксамин-385, проксанол-305, дисолван-4411, сипарол и др. Недостатки: - являются эмульгаторами для эмульсий типа нефть в воде; - имеют большой удельный расход (0,5-3 кг/т). 2 Неионогенные деэмульгаторы могут быть водорастворимые и нефтерастворимые. Преимущества: - имеют незначительный удельный расход (5-50 г/т); - хорошо растворяются в воде и нефти; - имеют меньшую стоимость. К неионогенным деэмульгаторам относятся: проксанол, проксамин, дипроксамин, сепорол, дисолван. 2.3 Чертеж электродегидратора по ГОСТ 1 – электроды; 2 – распределительная головка; 3 – устройство для регулирования расстояния между электродами; 4 – трансформатор; 5 – теплоизоляция; 6 – штуцер для дренажа; 7 – постамент; 8 – лестничная площадка; 9 – предохранительный клапан; 10 – коллектор; 11 – опора; 12 – штуцер для ввода эмульсии; 13 – изолятор; 14 – штуцер для вывода нефти. Рисунок 2 – Электродегидратор шаровой Принцип действия шарового электродегидратора Нефтяная эмульсия подается в штуцер ввода 12, затем вводится по трем концентрическим коллекторам 10, распределительная головка 2 обеспечивает равномерное распределение эмульсии на границе раздела нефть-вода. Через трансформатор 4 регулируется напряжение в электродегидраторе. При попадании эмульсии в переменное электрическое поле частицы воды заряженной отрицательно передвигаются внутри элементарной капли, придавая ей грушевидную форму, острый конец которой обращен положительно заряженному электроду 1. С переменной полярностью электродов капли вытягиваются острым концом в противоположную сторону, если частота переменного тока равна 50 Гц капли будут изменять свою конфигурацию 50 раз в секунду под воздействием сил притяжения. Отдельные капли, стремящиеся к положительному электроду, сталкиваются друг с другом и при достаточно высоком потенциале заряда происходит пробой диэлектрической оболочки капель, чему способствует деэмульгатор, постепенно размывающий эту оболочку, в результате чего мелкие водяные капли сливаются и укрупняются, что приводит к их осаждению в электродегидраторе. Вода выводится из нижней части электродегидратора, а обезвоженная нефть через верхний штуцер вывода 14. Достоинства: производительность в 10-15 раз выше горизонтального. Недостатки: большие размеры и трудоемкое изготовление. 3 БЕЗОПАСНАЯ ЭКСПЛУАТАЦИЯ ЭЛЕКТРОДЕГИДРАТОРАЗадание: 1 согласно структурной схеме блока ЭЛОУ составить инструкцию (алгоритм) по безопасной эксплуатации электродегидратора. 3.1 Инструкция по безопасной эксплуатации электродегидратора1 Подготовка электродегидратора к заполнению 1.1 До включения электродегидратора в эксплуатацию необходимо убедиться в правильности наладки и работоспособности: - сигнализатора уровня напряжения, автоматически отключающего напряжение при исчезновении или резком снижении внешнего напряжения; - регулятора уровня, автоматически поддерживающего постоянный уровень раздела фаз и стабильность электрического режима в аппарате; - двух реле максимального тока, автоматически отключающих напряжение при возникновении перегрузки в любой фазе; - предохранительного клапана, срабатывающего при увеличении рабочего давления до расчетного (1 МПа); - манометров для контроля за рабочим давлением; - термометра для контроля за температурой; - пробоотборных клапанов для визуального контроля за процессом обессоливания в электродегидраторе. 1.2 Необходимо проверить систему сигнализации, наличие напряжения в цепях аварийных отключений электродегидратора. 1.3 Перед заполнением электродегидратора жидкостью проверяется и фиксируется межэлектродное расстояние. 1.4 Затем проводится осмотр состояния проходных и подвесных изоляторов, а также всех токонесущих элементов. 1.5 Поверхности всех изоляторов тщательно очищаются спиртом (ацетоном), высушиваются, и покрываются сухим трансформаторным маслом. 2 Опрессовка электродегидратора и заполнение его нефтью 2.1 С целью предохранения поверхности изолятора от контакта с водой при опрессовке изоляторы покрывают сухим трансформаторным маслом. 2.2 Вслед за опрессовкой необходимо заполнить электродегидратор нефтью. 2.3 Не рекомендуется оставлять аппарат заполненным водой. 2.4 Заполнение проводится постепенно, при открытом воздушнике на факел. 2.5 Для исключения образования газовой подушки в штуцерах вводов высокого напряжения газ следует отвести через специальный штуцер и патрубок на выкидной коллектор нефти или в линию сброса предохранительных клапанов. 2.6 Через 30 – 60 мин после вытеснения всего воздуха из аппарата подают напряжение на один из трансформаторов. 2.7 После того как установлена сила тока на нем, подают напряжение на второй трансформатор. 2.8 После стабилизации тока начинают постепенно прикрывать задвижку на обводной линии (байпасе), увеличивая загрузку электродегидратора не более чем на 20-30 м3/ч за один прием и не более чем на 50 м3 в течение часа. 2.9 При работе электродегидратора следует выбирать рабочее давление, исключающее образование газовой подушки. 2.10 Изменение производительности следует осуществлять постепенно, а регулирование сброса дренажной воды — плавно. 3 Включение электродегидратора на поток и его эксплуатация 3.1 При включенных электродах в электродегидратор подают обезвоженную нефть. 3.2 При исправной системе контроля за токами производительность электродегидраторов доводится до рабочей. Сила тока при этом не должна превышать 70 А. 3.3 После этого подается пресная вода (до 5 % от объема нефти). 3.4 Дренаж отстоявшейся воды необходимо проводить постоянно с тем, чтобы не создавать чрезмерно большой водяной подушки. Уровень воды в электродегидраторе с центральным вводом определяется чистотой сбрасываемой воды. 3.5 При увеличении силы тока на нижнем электроде до близких к максимальным (120 А) необходимо проверить уровень водяной подушки и понизить его до нижнего контрольного краника. 3.6 Если обводненность сырья более 15 %, необходимо уменьшить количество промывочной жидкости. 3.7 В случае если произошло отключение электродов из-за возрастания силы тока, необходимо попытаться осуществить повторное включение двумя электродами сразу же после отключения. 3.8 Если повторное включение двумя электродами не удается, то надо включить электродегидратор в работу только одним верхним электродом. 3.9 Если и в этом случае сила тока растет, то необходимо, не отключая электрической части, закрыть прием-выкид электродегидратора, т. е. перейти на схему работы по байпасу и следить за силами токов на верхнем электроде. 3.10 При уменьшении силы тока до 50—70А надо попытаться включить второй электрод. 3.11 Если при длительном пребывании нефти в аппарате сила тока не уменьшается, необходимо сдренировать аппарат и поставить на промывку обезвоженной нефтью. 3.12 Работа электродегидратора не допускается (должна быть прекращена): - если давление в электродегидраторе поднимается выше разрешенного, несмотря на соблюдение всех требований, указанных в инструкции; - при неисправности предохранительных клапанов, средств контроля и автоматики, предусмотренных проектом для электродегидраторов; - если в основных элементах сосуда обнаружены трещины, выпучины, значительные утончения стенок, пропуски или потения в сварных швах, течи во фланцевых соединениях, разрывы прокладок; - при возникновении пожара, непосредственно угрожающего электродегидратору; - при неисправности манометра и невозможности определения давления по другим приборам; - при неисправности или неполном комплексе крепежных деталей, крышек и люков; - при неисправности указателя уровня жидкости. 4 Меры безопасности при обслуживании электродегидраторов 4.1 Операторы, обслуживающие электродегидраторы и производящие включение и отключение их, должны пройти проверку познаний по электробезопасности с следующим присвоением им первой квалификационной группы по технике безопасности. 4.2 Верхняя площадка электродегидратора, где размещены трансформаторы, должна быть огорожена. У входа за ограду должен быть вывешен символ безопасности «Высокое напряжение. Небезопасно для жизни». Двери огораживания площадки обязаны иметь блокировку, отключающую главную цепь питания электродегидратора при открывании ее. 4.3 При обслуживании электродегидратора нужно проводить повторяющийся контроль (2—3 раза в смену) уровня воды с помощью пробных краников (при всем этом уровень должен быть между третьим и четвертым краниками). 4.4 Профилактические осмотры оборудования электродегидратора выполняются часто. 5 Факторы, влияющие на работу электродегидратора (технологические параметры) 5.1 К технологическим параметрам ЭЛОУ относятся: - температура; - давление; - расход промывной воды и деэмульгатора. 4 ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ БЛОКА ПЕРВИЧНОЙ ПЕРЕРАБОТКИ НЕФТИ ЭЛОУ-АВТЗадание: 1 согласно структурной схеме оборудования блока ЭЛОУ определить назначение и оптимальные условия работы выбранного теплообменника, указать теплоносители, обосновать правильность выбора; 2 составить инструкцию (алгоритм) по безопасной эксплуатации теплообменника. 4.1 Теплообменник типа «труба в трубе»Теплообменники на блоке ЭЛОУ предназначены для нагрева нефти за счет тепла отходящей от основной колонны К–2 легкой дизельной фракции. Давление 1,5 МПа (норма 0,6 – 4 МПа), температура 120 °С (норма -30 – 300 °С). Горячим теплоносителем является легкая дизельная фракция, подаваемая в межтрубное пространство, а нагреваемым веществом является нефтяная эмульсия, смешанная с деэмульгатором и ингибитором коррозии, которая подается в трубное пространство. 4.2 Обоснование выбора теплообменного оборудованияВо-первых, теплообменники, сконструированные по принципу «труба в трубе» позволяют обеспечить оптимальную скорость движения теплоносителя путем подбора труб водопровода соответствующего диаметра. Во-вторых, подобные теплообменники достаточно просты в изготовлении и уходе. Чистка таких теплообменников также достаточно несложна, что обеспечивает существенное продление срока и службы. Кроме того, такие теплообменники обладают достаточной универсальностью: в качестве теплоносителя может выступать не только жидкость, но и пар. Данный теплообменник имеет маленькую трубу, которая окружена другой большой трубой. Одна жидкость течет внутри маленькой трубы, а другая движется по кольцу между двумя трубами. Внутренняя стенка малой трубы является поверхностью теплообмена. Весь процесс теплопередачи происходит в большой трубе. Таким образом, внутренняя труба работает как проводящий барьер. С внешней стороны поток жидкости проходит через трубу сбоку или внутри. Внутренние трубы соединяются с помощью калачей, а наружные - с помощью соединительных патрубков. 4.3 Инструкция по безопасной эксплуатации теплообменника1 Подготовка аппарата к эксплуатации 1.1 Проверить правильность установки прокладок и правильность сборки фланцевых соединений; 1.2 Проверить присоединения фланцев технологических трубопроводов к арматурным фланцам аппарата; 1.3 Проверить установку контрольно-измерительных приборов и предохранительную арматуру; 1.4 Проверить и затянуть крепежные изделия фланцевых соединений, в том числе находящихся внутри аппарата; 1.5 Проверить наличие заземления аппарата; 1.6 Провести гидравлические испытания аппарата; 1.7 Провести первичное техническое освидетельствование аппарата. 2 Безопасный пуск теплообменного оборудования: 2.1 Проверить системы подачи теплоносителей, контрольно-измерительные приборы, запорную и регулирующую арматуру; 2.2 Открыть регулирующую арматуру на выводе теплоносителей (байпасная линия должна быть перекрыта); 2.3 Открыть регулирующую арматуру на подаче теплоносителей (байпасная линия должна быть перекрыта); 2.4 Начать подачу более холодного теплоносителя, при этом открыть дренаж для удаления воздуха; 2.5 Начать подачу более горячего теплоносителя, при этом открыть дренаж для удаления воздуха; 2.6 Плавно повысить расход теплоносителей для повышения температуры; 2.7 Довести основные технологические параметры до регламентированных. 3 Остановка теплообменного оборудования: 3.1 Закрыть одновременно медленно арматуру на входе теплоносителей. Если одновременно закрыть запорную арматуру не получается, то сначала закрыть арматуру теплоносителя с большим рабочим давлением (с большей температурой), а затем арматуру теплоносителя с меньшим рабочим давлением (с меньшей температурой); 3.2 Закрыть арматуру на выходе теплоносителей из теплообменника; 3.3 Опорожнить теплообменник, используя линии дренажа. 4 Подготовка к ремонту 4.1 Снизить избыточное давление до атмосферного и освободить аппарат от продукта; 4.2 Отключается арматуру и поставить заглушки на всех проводящих и отводящих трубопроводах; 4.3 Провести продувку, промывку, просушку; 4.4 Выполнить анализ на наличие ядовитых и взрывоопасных продуктов; 4.5 Составить акт сдачи в ремонт. 5 Аварийная остановка Аппарат должен быть аварийно остановлен: - если давление в аппарате поднялось выше разрешенного и не снижается, несмотря на меры, принятые персоналом; - при выявлении неисправности предохранительных клапанов; - при обнаружении в аппарате и его элементах, работающих под давлением, неплотностей, выпучин, разрыва прокладок, трещин, значительного утонения стенок, пропусков или потения в сварных швах, течи; - при неисправности манометра и невозможности определить давление по другим приборам; - при выходе из строя всех указателей уровня жидкости; - при неисправности предохранительных блокировочных устройств; - при возникновении пожара, непосредственно угрожающего аппарату, находящемуся под давлением; - причины аварийной остановки аппарата должны быть записаны в сменный журнал. При аварийной остановке теплообменника необходимо перейти на байпас: 1 Открыть арматуру номер 3, 213; 2 Закрыть одновременно медленно арматуру на входе теплоносителей, если одновременно закрыть запорную арматуру не получается, то сначала закрыть арматуру теплоносителя с большим рабочим давлением (с большей температурой) (211), а затем арматуру теплоносителя с меньшим рабочим давлением (с меньшей температурой) (1); 3 Закрыть арматуру на выходе теплоносителей из теплообменника (2, 212).  Рисунок 4 – Схема обвязки теплообменного оборудования с байпасной линией 5 РАСЧЕТ ЭЛЕКТРОДЕГИДРАТОРАВариант 8Задание: 1 определить максимальную производительность электродегидратора для обессоливания и обезвоживания Бориславской нефти. Исходные данные: - производительность установки, 840 м3/ч; - температура в отстойнике, 100 °С; - плотность нефти при 100 °С, 802 кг/м3; - плотность воды при 100 °С, 958 кг/м3; - кинематическая вязкость нефти при 100 °С, 2,9 ∙ 10-6 м2/с; - диаметр наименьших капель воды, осаждающихся в отстойнике, 2,2 ∙ 10-4. Принимаем в качестве аппарата шаровой электродегидратор следующих размеров: L = 18 м; D = 3,4 м. Максимальная поверхность осаждения в таком аппарате равна: S = 18  3,4 = 61,2 м2. 3,4 = 61,2 м2.Для эффективного отстоя должно соблюдаться соотношение (1):  , (1) , (1)где  – время пребывания нефти в электродегидраторе, ч; – время пребывания нефти в электродегидраторе, ч; – время необходимое для осаждения капелек воды, ч. – время необходимое для осаждения капелек воды, ч.Время пребывания нефти в электродегидраторе определяем по формуле (2):  , (2) , (2)где  – высота слоя эмульсии, м; – высота слоя эмульсии, м; – скорость движения нефти при нижней её подаче, м/ч. – скорость движения нефти при нижней её подаче, м/ч.Время, необходимое для осаждения капель воды определяем по формуле (3):  (3) (3)где  , , – скорость осаждения капель воды в неподвижной среде и фактическая скорость осаждения капель воды в потоке поднимающейся нефти, м/ч. – скорость осаждения капель воды в неподвижной среде и фактическая скорость осаждения капель воды в потоке поднимающейся нефти, м/ч.Подставим формулы (2) и (3) в неравенство (1), получим неравенство (4) и (5):  , (4) , (4) . (5) . (5)Таким образом, линейная скорость движения нефти в электродегидраторе должна быть как минимум в 2 раза меньше рассчитанной скорости осаждения капелек воды. Для гарантированного осаждения можно рекомендовать двухкратный запас т.е.  . (6) . (6)Скорость осаждения капель воды в неподвижной среде определяем по формуле (7):  , (7) , (7)где d – диаметр наименьших капелек воды, м;  – плотности воды и нефти соответственно при температуре отстоя, кг/м3; – плотности воды и нефти соответственно при температуре отстоя, кг/м3; - кинематическая вязкость нефти при температуре отстоя, м2/с. - кинематическая вязкость нефти при температуре отстоя, м2/с. Определяем критерий Re по формуле (8):  , (8) , (8) Если Re<0,4, следовательно использование формулы Стокса для определения  справедливо. справедливо.Вычислим высоту слоя эмульсии по формуле (9):  , (9) , (9)где D – диаметр электродегидратора, м;  - расстояние от дна электродегидратора, принимаем равным 1 м. - расстояние от дна электродегидратора, принимаем равным 1 м. 0,7. 0,7.Из формулы (2) выражаем  : : (10) (10)где  – время отстоя, принимаем равным 0,64. – время отстоя, принимаем равным 0,64. = 1,09 м3/ч = 0,0003 м3/с. = 1,09 м3/ч = 0,0003 м3/с.Фактическую скорость осаждения капелек воды в потоке поднимающейся нефти определяем по формуле (11):  , (11) , (11) м/с. м/с.Производительность аппарата определяем по формуле (12):  , (12) , (12)где S - максимальная поверхность осаждения электродегидратора м2.  м3/с = 330,48 м3/ч м3/с = 330,48 м3/чЧисло параллельно работающих электродегидраторов определяем по формуле (13):  , (13) , (13)где Gy – производительность установки м3/ч; Ga – производительность аппарата м3/ч.  Принимаем количество электродегидраторов равным 3 шт. Техническая характеристика шарового электродегидратора: - давление МПа (кгс/см2) - рабочее 0,7 (7), расчетное 0,6 (6); - производительность, м3/ч – 600; - температура рабочей среды °С – от – 60 до 200; - температура расчетная стенки °С – 100; - состав среды – нефть, вода соленая; - характеристика среды – взрывоопасная, пожароопасная, класс опасности 3; - внутренний объем, м3 – 600; - срок службы – не более 10 лет; - расчетное количество циклов нагружения - не более 1000; - диаметр, м -10,5; - масса, кг – пустого не более 25020, при гидроиспытании 125020. |