тест. Документ Microsoft Word. Электрослесарные работы при монтаже средств

Скачать 214.81 Kb. Скачать 214.81 Kb.

|

|

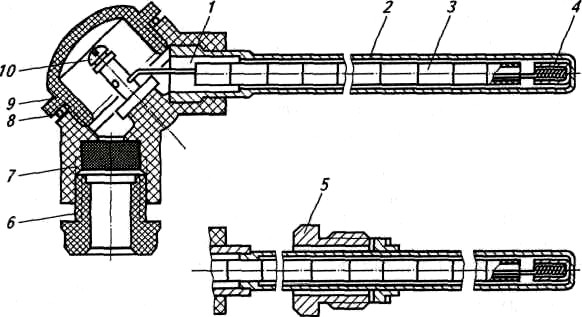

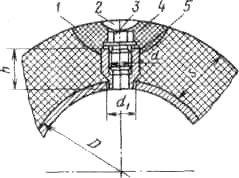

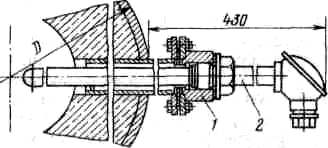

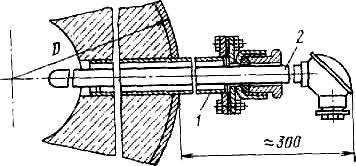

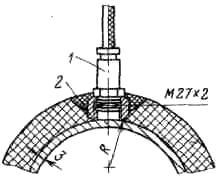

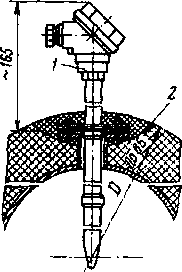

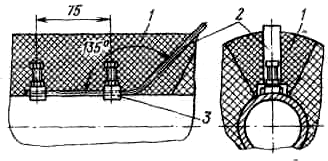

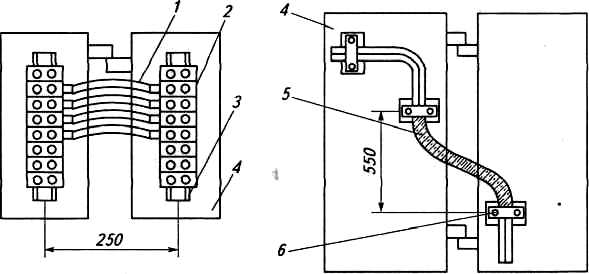

ЭЛЕКТРОСЛЕСАРНЫЕ РАБОТЫ ПРИ МОНТАЖЕ СРЕДСТВ АВТОМАТИКИ Современный уровень развития сельскохозяйственного производства и достижения в области науки и техники позволяют переходить от механизации и электрификации отдельных операций к автоматизации технологическихпроцессов (ТП), когда выполнение всех функций управления этими процессами или их части осуществляется с помощью автоматических устройств. Автоматизация ТП связана с созданием систем автоматического управления(САУ), обеспечивающих протекание ТП в соответствии с заданным алгоритмом. При этом, если часть функций управления выполняет человек, а другую часть — автоматические устройства, то такие системы называют автоматизированными. Если же все функции управления возложены на автоматические устройства, такие системы называют автоматическими. Любую систему автоматического управления можно представить в виде объекта управления (ОУ), в котором происходит подлежащий управлению процесс, и управляющего устройства (УУ), предназначенного для выполнения задачи управления этим процессом. Объектами управления могут быть производственное помещение, ТП целиком или его часть. Наиболее распространенная задача, решаемая САУ, — стабилизациякакого-либо параметра, т. е. поддержание заданного значения управляемой величины при изменяющихся возмущающих воздействиях. В этом случае процесс управления называют регулированием, объект управления — объектом регулирования, управляющее устройство таких систем — автоматическим регулятором, а сами системы — системами автоматического регулирования(САР). Рассмотрим кратко основные элементы САР. Измерительный преобразователь — устройство, которое воспринимает значение измеряемого параметра и преобразует его в выходной сигнал для дальнейшего использования в системе управления. Датчик — измерительный преобразователь, выполненный в виде технического устройства, представляющего собой самостоятельное изделие. Первичный измерительный преобразователь (чувствительный элемент датчика) — преобразователь, непосредственно воспринимающий изменения измеряемой величины. В простейшем случае датчик может состоять только из чувствительного элемента, например, термопары, поплавка. Для преобразования сигнала датчика, например усиления, предназначен измерительный преобразователь. Измерительныйприбор — средство измерений, предназначенное для выработки сигнала измерительной информации в форме, доступной для непо средственного восприятия оператором. В системах автоматизации применяют как приборы для измерения электрических величин (напряжение, ток, сопротивление, мощность, количество израсходованной энергии), так и приборы для измерения неэлектрических величин (температура, влажность, давление, расход вещества, освещенность и др.). Наибольшее распространение в системах автоматики получили средства измерения температуры на основе преобразователей термоэлектрических (термопар), платиновых и медных термопреобразователей сопротивления и полупроводниковых терморезисторов. Кроме того, широко используют деформационные датчики на основе биметаллических пластинок, изгибающихся при нагреве и воздействующих на контакты, а также манометрические датчики температуры. Термопара –– это два разнородных проводника, спаянные концы которых находятся при разных температурах Т1 и Т2. Возникающая при этом тер- мо ЭДС прямо пропорциональна разности температур. При измерении один спай, находящийся в области измеряемой температуры, называют горячим, или измерительным. Холодный спай –– место паяного контакта между концами термопары и соединительными проводами. Температуру холодного спая поддерживают постоянной или вводят цепи коррекции. Для защиты термопары от повреждений ее помещают в защитный чехол. Для исключения короткого замыкания проводников термопары используют трубчатые изоляторы. Для изготовления термопар наибольшее применение нашли сплавы хромель (90 % Ni и 10 % Cr), копель (56 % Cu и 44 % Ni) и алюмель (95 % Ni, остальное Al, Si и Mr). Диапазон измеряемых температур хромель-копелевых термопар составляет от –50 до +800 °С, хромель-алюмелевых –– от –50 до +1000 °С. Датчики на основе термопары (рис. 13.1) работают совместно с электронными регуляторами температуры, или контроллерами. Термопреобразователисопротивления(ТС) — это преобразователи, принцип действия которых основан на способности различных материалов менять свое электрическое сопротивление в зависимости от изменения температуры, причем эта зависимость близка к линейной. Платиновые ТС (ТСП) при меняют для измерения температуры от –260 до +1100 °С, медные (ТСМ) –– от –200 до +200 °С. В качестве вторичных преобразователей для ТС применяются терморе- гуляторы и термоконтроллеры.  Рис.13.1.Конструкция термоэлектрического преобразователя на основе термопары: 1 – герметизирующий состав; 2 – защитный чехол; 3 – трубчатые изоляторы для проводов термопары; 4–термопара; 5–штуцер для крепления термопреобразователя на технологическом оборудовании; 6– штуцер для ввода измерительного кабеля; 7 – головка; 8 – уплотнительная прокладка; 9 – крышка; 10 – зажимы для присоединения проводов кабеля Терморезисторы и позисторы –– это полупроводниковые преобразова- тели температуры, которые имеют соответственно отрицательный и положи- тельный температурные коэффициенты сопротивления. У первых электриче- ское сопротивление с ростом температуры уменьшается, у вторых –– возрас- тает. Они обладают значительно большей чувствительностью к температуре, чем ТС. Их недостаток –– существенная нелинейность характеристик (т. е. за- висимость сопротивления от температуры носит нелинейный характер), что снижает точность измерения и требует индивидуальной градуировки каждого датчика. Полупроводниковые терморезисторы применяют для измерения температур от –60 до +180 °С. Данный вид термопреобразователей (позисто- ры) используют, например, в системах пожарной сигнализации, в устройствах защиты электродвигателей от перегрузок. Манометрическиетермометрыи терморегуляторыприменяют, на- пример, в теплогенераторах зерносушилок, паровых котлах и другом тепло- техническом оборудовании. Они состоят из термобаллона, заполненного га- зом или парожидкостной смесью. Баллон через капилляр соединен с измери- телем давления, например, трубчатой пружиной. При изменении температуры баллона, помещенного в измеряемую среду, меняется давление паров газа внутри баллона, что приводит к закрутке трубчатой пружины и отклонению стрелки, связанной через систему рычагов с концом пружины. Прибор может иметь подвижные электрические контакты, расположенные на стрелке, и не- подвижные, установленные на пути движения стрелки. Перемещением не- подвижных контактов можно задавать диапазон регулирования температуры за счет подключения к ним электрических исполнительных механизмов. В качестве первичных измерительных преобразователей для датчиков давления широко используют различные упругие элементы (трубчатые пружи- ны, сильфоны, мембраны и др.), преобразующие давление в деформацию, а деформацию –– в механическое перемещение. Так, например, в датчиках дав- ления типа «Сапфир» в качестве упругого элемента применяют тонкую пла- стинку из искусственного сапфира с кремниевыми пленочными тензорезисто- рами, прочно соединенными с металлической мембраной преобразователя. Ос- новное свойство тензорезисторов — способность изменять свое электрическое сопротивление при деформации. При проведении измерений давление преоб- разуется в деформацию, вследствие чего изменяется сопротивление тензорези- сторов, которое преобразуется в стандартный электрический сигнал. Такие датчики широко используют для измерения избыточного и абсолютного дав- ления в системах автоматики; для измерения давления нейтральных и агрес- сивных сред при температуре окружающей среды от –20 до +80 С. Для измерения и контроля уровня жидкости и сыпучих материалов ис- пользуют манометрические, поплавковые, емкостные и другие датчики. В манометрических датчиках измеряют давление столба жидкости или сыпучего материала, находящегося в резервуаре. Так, например, в мембран- ных датчиках уровня зерна в бункерах мембрана действует на контакты мик- ропереключателя, включающего или отключающего исполнительный меха- низм загрузки зерна. Датчик можно крепить к стенке бункера или опускать в бункер на специальной трубе. В поплавковых датчиках измеряют положение поплавка, находящегося на поверхности жидкости. Поплавок через систему тросов или рычагов может воздействовать на переключатель, позволяющий включить или отключить электронасос. В емкостных датчиках измеряют емкость специального конденсатора, установленного в баке, которая зависит от уровня жидкости. Для электропроводных жидкостей используют и кондуктомет- рические (электродные) датчики. Они состоят из короткого и длинного элек- тродов. Короткий электрод –– это контакт верхнего уровня, а длинный – контакт нижнего. Датчик соединяют проводами со станцией управления электронасосом. Касание коротким электродом воды приводит к отключе- нию электронасоса, понижение уровня воды ниже длинного электрода при- водит к включению насоса. К специальным исполнительным механизмам относят электродвига-тельныеисполнительные механизмы, которые содержат в одном корпусе электродвигатель с редуктором, конечные выключатели для отключения электродвигателя в крайних положениях регулирующего органа и элементы обратной связи. Промышленность выпускает одно- и многооборотные элек- тродвигательные исполнительные механизмы, предназначенные для приведе- ния в действие и перемещения различных регулирующих органов (задвижки, заслонки, клапаны, вентили и др.). Электрическийоднооборотныйисполнительныймеханизм(МЭО) –– электромеханическая система, предназначенная для приведения в действие регулирующих органов объектов управления в соответствии с командными сигналами регулирующих и управляющих устройств. На исполнительный механизм действует сигнал с усилительно- преобразовательного устройства. Простейшими усилителями могут служить магнитные пускатели, контакторы, тиристорные ключи. Для управления регулирующими органами используют и электромаг-нитныеисполнительные механизмы–– быстродействующие электромагниты с втягивающимся якорем, преобразующие энергию электрического тока в по- ступательное движение регулирующего органа. Монтаж средств автоматизации и контрольно-измерительных приборов, как правило, проводят в две стадии. На первой стадии одновременно с основ- ными строительными работами размечают трассы и устанавливают опорные конструкции для проводок, щитов, приборов, заготавливают монтажные узлы и блоки. На второй стадии после окончания строительных работ проклады- вают электропроводки, устанавливают и подключают щиты, приборы, прово- дят проверку работы оборудования. Во избежание повреждения приборы и аппаратуру не допускается ус- танавливать в помещениях с незаконченными строительными и отделочны- ми работами, а также до окончания работ по монтажу технологического оборудования. Основными документами для монтажа средств являются типовые чер- тежи. Типовые чертежи разработаны на весь комплекс решений, связанных с установкой того или иного прибора (аппарата), в следующем составе: а) типовой монтажный чертеж установки прибора (ТМ); б) типовой монтажный чертеж на отдельные узлы крепления устано- вочных типовых конструкций; в) типовые конструкторские чертежи на изготовление установочных конструкций. Типовые чертежи на установку приборов на технологических трубо- проводах и оборудовании, как правило, кроме ТМ и ТК содержат чертежи закладных конструкций (ЗК). Закладные конструкции — это устройства, встраиваемые в технологи- ческие трубопроводы и оборудование, обеспечивающие установку на них приборов систем автоматизации. Закладные конструкции должны обеспечи- вать необходимую герметичность технологических трубопроводов и обору- дования до установки на них приборов. Это дает возможность гидравличе- ских и пневматических испытаний трубопроводов и оборудования до уста- новки приборов, что важно для их сохранности. Установка закладных конст- рукций должна быть предусмотрена в технологической части проекта. Закладная конструкция для установки термометра по ТМ4-142-75 имеет шифр ЗК4-1-75 (рис. 13.2).  Рис.13.2.Закладная конструкция ЗК4-1-75: 1– легкоснимаемый изоляционный слой; 2– лунки; 3– пробка; 4–прокладка; 5– бобышка; D– диаметр трубы Монтаж приборов и систем автоматизации осуществляют в соответст- вии с проектом, техническими условиями, инструкциями заводов- изготовителей и условиями эксплуатации. Места установки приборов, аппа- ратуры должны быть доступны и удобны для обслуживания, а также хорошо освещены. В труднодоступных местах для удобства обслуживания приборов и аппаратуры устанавливают лестницы и площадки. Приборы для измерения и контроля различных технологических вели- чин, например температуры, устанавливают на панели щитов. Такие прибо- ры, как правило, выпускают в корпусах, предназначенных для утопленного монтажа. При таком монтаже приборы крепят скобами, зажимами, постав- ляемыми в комплекте с приборами. Крепление должно быть жестким, проч- ным и обеспечить удобство монтажа и демонтажа. После установки приборов выполнение операций, которые могут вызывать их вибрацию, не допускается. Термоэлектрические преобразователи и термометры сопротииленияпо конструкции практически идентичны, поэтому методика их монтажа оди- накова, примеры установки приведены на рисунках 13.3–13.7. Присоединение проводов или кабеля к зажимам этих устройств выполняют следующим обра- зом. Вначале с преобразователя снимают крышку и выворачивают из головки вводный штуцер, после чего разделывают провода или кабель и выполняют концевую заделку. Затем на гибкий металлорукав, защищающий провода или кабель, наворачивают штуцер, затягивают в головку преобразователя жилы кабеля (провода), подтягивают к головке металлорукав и ввертывают в нее штуцер. Далее разводят жилы, оконцовывают кольцом и присоединяют их к зажимам датчика. Перед монтажом манометрических термометров и регуляторов следу- ет убедиться в целости капилляра. Он не должен иметь вмятин, трещин и пе- регибов с радиусом менее 60 мм. Капилляр прокладывают по поверхностям, имеющим температуру окружающей среды. От горячих или холодных по- верхностей его защищают теплоизолирующим материалом. Манометрыдляизмерениядавленияпараилигорячейводыпре- дохраняют от высокой температуры измеряемой среды. Для этого пар или во- ду подводят к прибору не прямой, а кольцеобразной или U-образной трубкой. Устанавливают их на уровне не ниже места отбора давления. Запрещается монтировать электроконтактные манометры непосредственно на отборном устройстве, так как вибрации могут привести к ложному срабатыванию кон- тактного устройства. Автоматические регуляторы, как и вторичные цепи, монтируют со- гласно правилам щитового монтажа приборов контроля и средств автомати- зации (см. далее). Непосредственно в производственных помещениях автома- тические регуляторы устанавливают в местах, удобных для обслуживания (хорошая освещенность, легкий доступ) и не подверженных вибрации. Если крайне необходимо разместить их там, где исключить вибрацию невозможно, применяют резиновые и пружинные амортизаторы. В запыленных и чрезмерно влажных местах, в помещениях с резким перепадом температуры, агрес- сивными парами и газами их монтируют в уплотненных шкафах.  Электрические исполнительные механизмы размещают в непосредст- венной близости от регулирующих органов, причем ось выходного вала должна занимать горизонтальное положение. Применяют как непосредствен- ное сочленение исполнительного механизма и регулирующего органа, так и с помощью кривошипа и жесткой тяги. Иногда используют сочленение при помощи гибких тросов, цепей и др. Примеры установки датчиков температу- ры представлены на рисунках 13.3–13.7. Электрические исполнительные механизмы размещают в непосредст- венной близости от регулирующих органов, причем ось выходного вала должна занимать горизонтальное положение. Применяют как непосредствен- ное сочленение исполнительного механизма и регулирующего органа, так и с помощью кривошипа и жесткой тяги. Иногда используют сочленение при помощи гибких тросов, цепей и др. Примеры установки датчиков температу- ры представлены на рисунках 13.3–13.7.Рис. 13.3. Установка термоэлектрического термометра в оправе фланцевой с бобышкой на трубопроводе (D= 530 мм) или металлической стенке с внутренней кирпичной кладкой по ТМ4-153-75: 1– закладная конструкция по ЗК4-17-75; 2– термометр  Рис. 13.4. Установка термоэлектрического термометра в оправе фланцевой с сальником на трубопроводе (D= 530 мм) или металлической стенке с внутренней кирпичной кладкой по ТМ4-155-75: 1– з  акладная конструкция по ЗК4-19-75; 2– термометр. акладная конструкция по ЗК4-19-75; 2– термометр.Рис13.5.Установка термометра сопротивления поверхностного по ТМ4-167-75: 1– термометр типа ТСП-591; 2– закладная конструкция по ЗК4-7-75  Рис.13.6.Установка термоэлектрического термометра с фланцем на трубопроводе (D= 377 мм) или металлической стенке по ТМ-166-75: 1– термометр типа ТПР-4075; 2– закладная конструкция ЗК4-14-75  Рис. 13.7. Установка термоэлектрического поверхностного термометра на трубопроводе или металлической стенке по ТМ4-168-75: 1– легкоснимаемый изоляционный слой; 2– термометр типа ТКХП-XVIII; 3– закладная конструкция по ЗК4-9-75 Средства автоматизации и контрольно-измерительные приборы (КИП) в целях защиты от внешних воздействий и удобства обслуживания монтируют на щитах, в шкафах, пультах, панелях. По назначению щиты подразделяют на диспетчерские, управления, релейной защиты и автомати- ки, сигнализации, распределительные. По конструктивному исполнению, исходя из условий внешней среды, щиты для автоматизации технологиче- ских процессов могут производиться открытыми (в виде панелей) и закры- тыми (в виде шкафа). Приборы и аппаратуру размещают как внутри, так и на лицевой пане- ли щитов, а также на передней стенке щита, выполненного в виде шкафа. Их группируют по объектам управления или по управляемому параметру. Приборы и аппараты на распределительных устройствах устанавливают на высоте 400–2000 мм от уровня пола. Аппараты ручного оперативного управления (переключатели, кнопки) располагают на высоте не более 1900 мм и не менее 700 мм от уровня пола. Измерительные приборы следу- ет устанавливать таким образом, чтобы шкала каждого из приборов нахо- дилась на высоте 1000–1800 мм от уровня пола. Пультыприменяют при необходимости управления и контроля не- сколькими технологическими процессами с одного места. На них устанав- ливают автоматические регуляторы, измерительные приборы, переключа- тели, кнопки, сигнальную аппаратуру. Компоновка аппаратуры, арматуры и установочных изделий (в даль- нейшем именуемых «аппаратура») должна быть выполнена с учетом их кон- структивных особенностей, функционального назначения, обеспечения удоб- ства монтажа и эксплуатации, размеров монтажных зон щитов и пультов. Для обеспечения необходимых комфортных условий эксплуатации и безопасного обслуживания приборы и СА в щитах рекомендуется распо- лагать на следующих расстояниях от нижней кромки опорной рамы: 1700–1975 мм –– трансформаторы, стабилизаторы, выпрямители, сирены сигнальные (массой до 10 кг), пускатели, ревуны, звонки громкого боя, источники питания малой мощности, патроны для освещения шита. Трансформаторы, стабилизаторы, выпрямители (массой более 10 кг) уста- навливают в нижней части; 700–1700 мм –– выключатели, предохранители, автоматические выключатели, розетки; 600–1900 мм –– реле, регуляторы, функциональные блоки, элемен- ты аналоговой и дискретной техники, преобразователи; 350–600 мм –– сборки контактных зажимов горизонтальные; 350–1975 мм –– вертикальные. Аппаратуру внутри малогабаритных щитов следует располагать с уче- том высоты установки щитов над уровнем пола. При установке электрических аппаратов между открытыми токопрово- дящими частями разных фаз (полярности) рядом стоящих аппаратов, а также между токопроводящими частями и неизолированными металлоконструк- циями должны быть обеспечены расстояния: не менее 20 мм –– по поверхно- сти изоляции и 12 мм –– по воздуху. Внутрищитовые электропроводки выполняют проводами с медными жилами. При питающем напряжении до 400 В цепи управления, сигнализа- ции, измерений монтируют установочными проводами с ПВХ-изоляцией марки ПВ, ПГВ площадью сечения 1,0–2,5 мм2, с изоляцией –– на напряже- ние 660 В. Монтаж слаботочных цепей управления и сигнализации напряже- нием до 60 В выполняют монтажными проводами марок ПМВ и ПМВГ пло- щадью сечения 0,35–0,75 мм2. Защитные (РЕ) проводники и шины могут быть проложены без изоляции. Нулевые рабочие (N) проводники, шины и совме- щенные (PEN) проводники прокладывают с изоляцией. Соединения между приборами, расположенными вне щита или пульта, а также расположенными на других щитах, выполняют через зажимы набор- ных реек или штепсельные разъемы. Цепи, выполненные компенсационными проводами (от термодатчи- ков), подключают непосредственно к зажимам приборов, минуя зажимы на- борных реек. Зажимы наборных реек на щитах устанавливают по группам, в зависимости от агрегата, напряжения питания и назначения, например, для цепей управления, измерительных цепей, требующих экранирования. Переход проводов с неподвижной на подвижную (выдвигаемую, от- крываемую) часть панели необходимо осуществлять в виде гибкого соедине- ния медными проводами с многопроволочной жилой. При числе проводов меньше семи переход на подвижную часть, например, дверцу, целесообразно выполнять плоским (рис. 13.8, а), при большем числе проводов (до 15) –– в виде скручивающегося жгута (рис. 13.8, б). Алюминиевые провода для гиб- ких соединений применять не допускается. При совместной установке зажимов, рассчитанных на различные на- пряжения, зажимы цепей напряжением 380/220 В и выше необходимо выде- лять, закрывать крышками и снабжать предупредительной надписью с указа- нием напряжения. Разделку контрольных кабелей выполняют до прокладки жил по панелям и подключения к аппаратам. К панелям контрольные кабели следует подводить снизу. Расстояние от верха зажима до места изгиба прово- да должно быть не менее 50 мм. Расстояние от наборного зажима до заделки контрольного кабеля –– не более 150 мм.  Рис.13.8.Гибкие соединения: а–однорядный плоский поток; б–вертикальный гибкий жгут; 1–провод; 2–наборный зажим; 3–рейка зажимов; 4–подвижная панель; 5–жгут из проводов; 6–скоба с изоляционной прокладкой Провода в пределах щитов, пультов могут быть собраны в жгуты. Прокладка проводов жгутами должна быть выполнена с соблюдением следующих требований: жгуты проводов необходимо прокладывать горизонтально или вер- тикально по кратчайшим расстояниям с минимальным числом изгибов и пе- рекрещиваний; жгуты проводов не должны закрывать доступ к контактным и кре- пежным устройствам приборов и аппаратуры и затруднять их обслуживание; горизонтальные жгуты проводов должны быть прикреплены к малой полке скоб и угольников, на которые устанавливается аппаратура, с помощью перфорированной ленты с кнопками или другими аналогичными способами, причем, если аппараты защищенного исполнения с задним присоединением проводок установлены на двух скобах (угольниках), то горизонтальные жгу- ты проводов должны быть прикреплены только к нижней скобе (угольнику); в случае крепления хвостовых частей приборов с удлиненным корпу- сом или тяжелых приборов электрические проводки к ним следует проклады- вать по поддерживающим прибор конструкциям. В распределительных устройствах провода можно прокладывать сле- дующими способами: свободно висящими пакетами на струнах без крепления к панели, на лотках, перфорированных профилях, напрямую. Площадь попе- речного сечения жил медных проводов и кабелей по условиям механической прочности должна быть не менее 1,5 мм2. По панелям шкафов соединитель- ные провода прокладывают только вертикально или горизонтально. Ответв- ления должны выполняться под прямым углом. Соединять жилы можно только на наборных зажимах и выводах аппа- ратов с обязательной установкой шайбы-звездочки, при этом жилы должны иметь запас для повторного присоединения. Все аппараты в пределах одной панели соединяют без вывода соединяющих проводов на наборные зажимы, за исключением цепей для подключения испытательной и проверочной аппа- ратуры. Соединения между выводами аппаратов следует выполнять неразре- занными перемычками. Кольца на концах жил располагают в зажиме по ходу винта, который плотно затягивают, не допуская «выдавливания» жилы или срыва резьбы. Если к зажиму присоединяют два провода, то между кольцами прокладыва- ют шайбу. Запрещено соединение более двух проводов под один винт. За- прещено изгибать провода и жилы кабелей плоскогубцами, делать плоско- губцами кольца на жилах. Провода перед прокладкой выправляют и проти- рают ветошью, пропитанной парафином. |