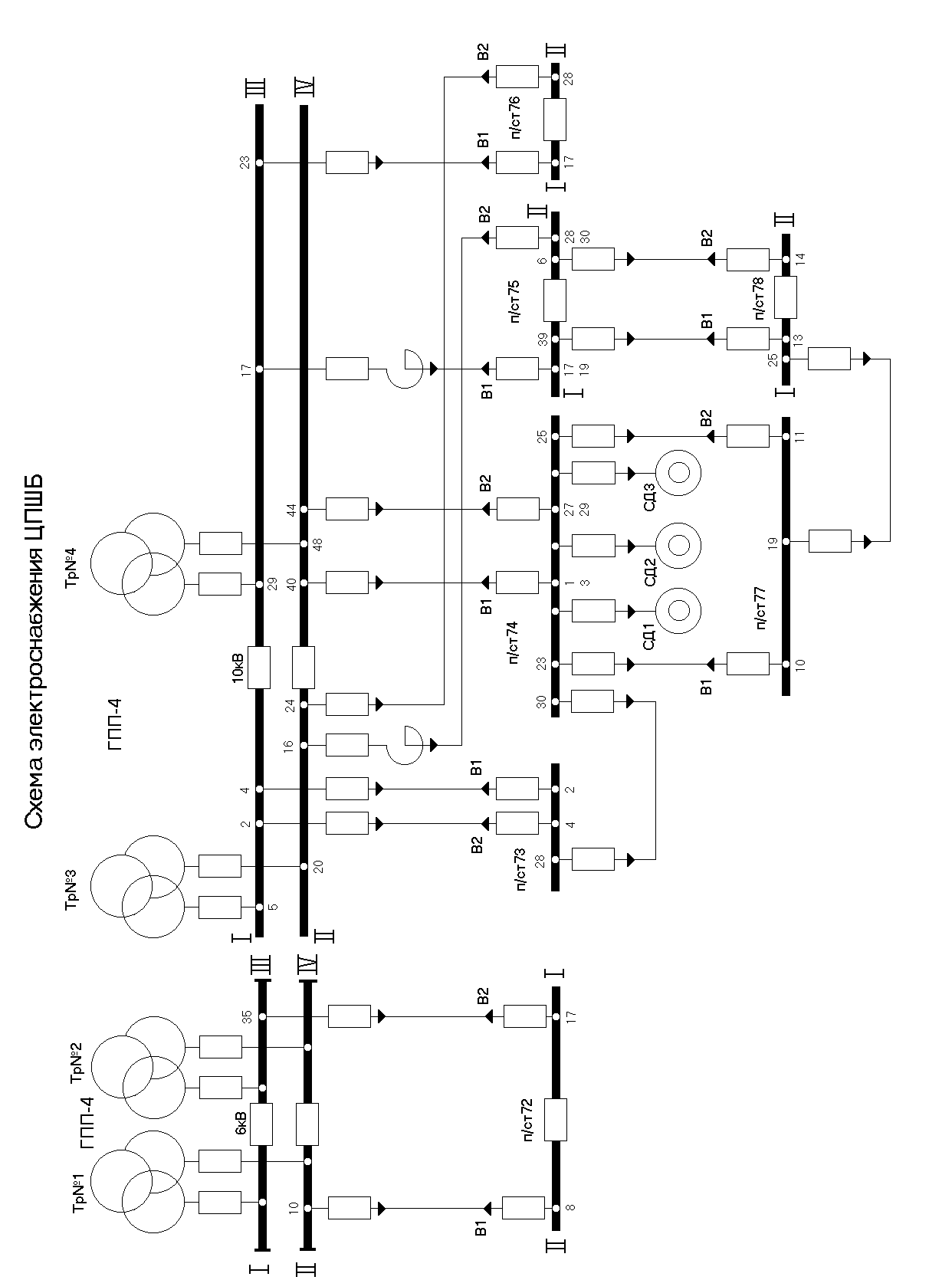

Техн процесс. Техн. процесс. Электроснабжение цеха Рис. Схема электроснабжения цеха

Скачать 440 Kb. Скачать 440 Kb.

|

|

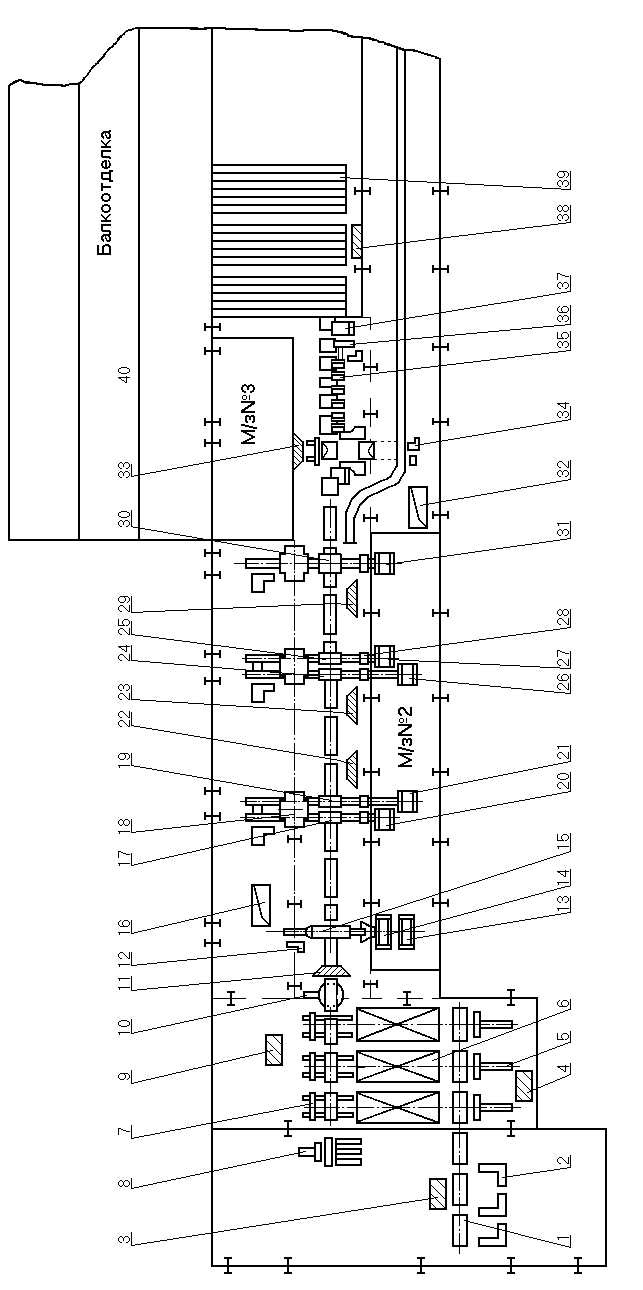

Электроснабжение цеха  Рис. 1. Схема электроснабжения цеха. Технологический процесс в цехе Назначение цеха Универсальный балочный стан предназначен для производства двутавровых балок с параллельными гранями по ТУ – 14 – 2 – 24 – 72 и отдельных крупногабаритных спецпрофилей в пределах предусмотренной проектом характеристики оборудования. Техническая характеристика: Вес прокатываемых заготовок, т: 2 – 18,8 Их сечение, мм: 180450 - 4501250 Длина, м: 3,6 – 11,4 Марки катаемых сталей: а) углеродистые с пределом прочности, кг/мм2: 47 б) пределом текучести, кг/мм2: 24 в) легированные с пределом прочности, кг/мм2: 54 г) пределом текучести, кг/мм2: 40 Сечение балок, мм: 100200 - 4001000 Максимальная длина выкатываемых полос, м: 100 Длина готовых балок, м: 6 – 30, в т.ч. получаемые на пилах горячей резки, м: 10 – 30 Производительность стана, т/год: 1700000 Минимальный расчётный цикл прокатки одной полосы, сек: 50 Состав участков цеха и их назначение В состав оборудования цеха входят пять укрупнённых участков (см. рис. 2): а) нагревательные печи б) рабочая линия стана в) участок сборки и перевалки клетей г) пилы горячей резки д) холодильники е) балкоотделка Участок нагревательных печей оборудован загрузочными стеллажами, рольгангами, печными толкателями, устройствами для выдачи нагретых заготовок, стеллажом недокатов со сталкивателем и одной установкой сбива окалины. Участок обеспечивает: а) приём заготовок с адьюстажа блюминга б) транспортировку заготовок к нагревательным печам в) посад заготовок в печи г) нагрев в соответствии с температурным режимом д) выдачу заготовок из печей е) сбив окалины гидросбивом ж) подачу нагретых заготовок к рабочим линиям стана, а также возврат недогретых заготовок, либо недокатов в пролёт адьюстажа блюминга. Участок рабочих линий стана включает в себя обжимную реверсивную клеть «1300» с манипуляторами, кантователями, рабочими и раскатными рольгангами, промежуточную и предчистовую группы клетей в составе универсальной и вспомогательных клетей каждая, чистовую универсальную клеть, подъёмные столы с направляющими линейками, транспортные рольганги и установки сбива окалины. Участок обеспечивает прокатку нагретых заготовок по утверждённым схемам прокатки до получения требуемого двутавра или колонного профиля в соответствии с ГОСТом, с периодическим сбивом с них окалины водой высокого давления. Участок сборки и перевалки клетей включает в себя плитовины рабочего участка клетей, промежуточные плитовины, плитовины и балки участка разборки и сборки клетей, эстакаду, устройство для перевалки клетей, передаточную и перевалочную тележки, выдвижные и переходные мостики, площадки для обслуживания и траверсы для смены горизонтальных и вертикальных валков. Участок сборки и перевалки клетей служит для установки универсальных и вспомогательных клетей в линии прокатки стана, для смены, обслуживания, разборки и сборки. Участок пил горячей резки состоит из двух стационарных и 4 передвижных пил, передвижных рольганговых секций с управляемыми бортами, скипового подъёмника, устройства для подачи обрезков в скип, клеймителя и стационарных рольгангов перед и за пилами. Участок обеспечивает нарезку раскатов на штанги мерной или нормальной длины согласно заказам, клеймение и маркировку штанг и удаление обрези в вагоны. Участок холодильников включает в себя три двухсекционных стеллажа-холодильника, оборудованные шлепперами и кантователями, подводящими и отводящими рольгангами. Участок обеспечивает приём поступающих с пил горячей резки нарезанных раскатов, охлаждения их в положении «стоя на полке» и выдачу холодных балок в положении «лёжа на боку» на рольганги балкоотделки. Участок балкоотделки включает в себя правильные машины с горизонтальными и вертикальными рольгангами, линии осмотра балок в потоке, горизонтально-правильные прессы, пилы холодной резки, рольганга, стеллажи и другое вспомогательное оборудование. Участок обеспечивает правку проката, осмотр, доотделку и выдачу балок на склад для складирования или погрузки в вагоны. Назначение и краткая техническая характеристика универсального балочного станаУБС предназначен для прокатки нормальных балочных профилей с параллельными полками, широкополочных и колонных профилей их углеродистых и легированных сталей высокой с высотой стенок балки от 200 до 1000 мм, шириной полки от 100 до 420 мм, весом готовой балки от 13 до 300 кг на погонный метр. Отличительная особенность УБС – то, что прокатка производится в двухклетевых реверсивных агрегатах, состоящих из ГУК и расположенной в непосредственной близости от неё вспомогательной дуо-реверсивной клети (ВК). ГУК имеет два горизонтальных валка и два вертикальных, расположенных в одной вертикальной плоскости, с помощью которых производится обжатие стенок балки и её полок. Вспомогательная клеть имеет только горизонтальные валки, которые предназначены для вертикального обжатия кромок полок. ГУК имеет групповой привод горизонтальных валков, вертикальные валки привода не имеют. Клети оборудованы нажимными устройствами горизонтальных и вертикальных валков, подъёмными столами и передвижными бортами для центровки прокатываемой заготовки перед задачей её в валки, рабочими рольгангами с индивидуальным приводом каждого ролика от двигателя постоянного тока. Питание прокатных двигателей ГУК и ВК предусматривается от тиристорных агрегатов, разрабатываемых и поставляемых заводом Уралэлектротяжмаш. Для изменения времени простоя стана при отыскании неисправности электрооборудования (тиристорных агрегатов) предусмотрено резервирование тиристорных преобразовательных агрегатов и систем регулирования главных приводов ГУК от резервного 3-хмашинного преобразовательного агрегата с тиристорным возбудителем и системами УБСР (унифицированная балочная система регулирования). Краткая технология прокатки и отделки двутавров Заготовки, поступающие с машины непрерывного литья заготовок конверторного цеха, предварительно зачищенные на участке уборки и вырубки горячего металла, кранами, оборудованными захватами или магнитами, укладываются на загрузочные стеллажи, с которых передаются на рольганги и транспортируются к трём нагревательным печам с шагающим подом. Заготовки длиной от 3,6 до 5,6 м садятся в печи в два ряда, свыше 5,6 до 11,4 м – в один ряд. Остановленные рольгангом в требуемом относительно окон печей положении заготовки задаются в печи, нагреваются в соответствии с технологией нагрева, перемещаются вдоль печей шагающими балками и выдаются при помощи специального устройства на рольганги выдачи заготовок, которыми транспортируются к обжимной клети «1300». Случайно выданные из печей недогретые заготовки или получившиеся по какой-либо причине в обжимной клети недокаты могут быть возвращены в пролёт адьюстажа для последующего их использования по назначению. Заготовки, нагретые до 1250 в методических печах, выдаются по одной на подводящий рольганг обжимной клети «1300». Прокатка на обжимной клети производится согласно утверждённым схемам прокатки и режимам обжатий для каждого профиля за 5 – 15 пропусков, с температурой окончания прокатки не ниже 1150. Дальнейшая прокатка полосы производится за 8 – 12 пропусков в двух реверсивных универсально-балочных группах клетей и за один пропуск в нереверсивной чистовой универсальной клети. Калибровка валков должна обеспечивать максимальную производительность стана, равномерную загрузку двигателей стана, высокое качество поверхности прокатываемого металла и получение профиля согласно требованиям стандартов и технических условий. Для получения готового проката перед обжимной клетью, а также перед каждой универсально-балочной группой и перед чистовой клетью с полосы производится сбив окалины водой высокого давления. Минимальная температура конца прокатки рекомендуется в пределах 800 - 850. Окончательно прокатанные в чистовой клети полосы подаются рольгангами на участок пил горячей резки, нарезка полос которых производится на длины согласно заказам. Отрезанные на стационарных пилах концы сбрасываются сталкивателями на передвижные тележки, которые поочерёдно передаются в скип наклонного подъёмника, и последним грузятся в железнодорожные вагоны. Пробы для контроля профиля вырезаются на первой пиле, сталкиваются с рольганга и после ручной перекладки транспортной тележкой, перемещающейся вдоль оси колонн станового пролёта, доставляются к чистовой клети. Температура раскатов при нарезке зависит от толщины стенки двутавров. После резки на пилах весь прокатываемый металл клеймится с помощью клеймовочных машин, которые расположены перед холодильниками. Клеймение производится накаткой клеймовочных знаков по всей длине раската. На каждой штанге выбиваются товарный знак завода-изготовителя, марка стали и номер плавки, номер и тип профиля. Для разделения плавок в потоке перед холодильником производится маркировка двутавров путём нанесения на боковую поверхность (полки) движущихся по рольгангу штанг окрасочных полос. Маркируется первая штанга каждой плавки с переднего и заднего концов. После резки на пилах, клеймения и маркировки штанг, рольгангами в соответствии с заданной программой раскладки подаются к соответствующим секциям холодильников. На холодильниках балки сначала раскантовываются в вертикальное положение, затем набираются загрузочным шлеппером с определённым интервалом в пакет и последовательными ходами главного подъёмного шлеппера с шагом, соответствующим величине пакета, проходят через зону охлаждения. Интервал расстановки балок, их количество в пакете и величина шага перемещения главного шлеппера задаются оператором в зависимости от типа размера охлаждаемых профилей. В конце зоны охлаждения балки по мере их поступления разгрузочным шлеппером непосредственно либо через промежуточный рольганг выдаются на концевые стеллажи крайних холодильников, где раскантовываются в горизонтальное положение. Далее балки по двум потокам направляются на операцию плавки в двух взаимно перпендикулярных плоскостях на роликоправильных машинах. После правки балки проходят инспекторский осмотр в потоке и в зависимости от результатов контроля, либо выдаются по стеллажам прямо на склад, либо поступают на участки балкоотделки, где проходят по необходимости доправку на горизонтальных прессах, вырезку дефектных мест, дополнительную разрезку на заказные мерные длины, зачистку и повторный контроль на инспекторских стеллажах. Готовый прокат с концевых участков стеллажей на складе убирается магнитными кранами, складируется или грузится непосредственно в вагоны. Большие партии проката, требующие доправки, по возвратным стеллажам могут направляться на повторный пропуск через роликоправильные машины и линии инспекторского осмотра с последующей расстановкой аналогично потокам основного производства.  Рис. 2. Схема ЦПШБ. 1-рольганги 2-загрузочное устройство 3-ПУ-1 4-ПУ-2 5-толкатель печной 6-нагревательная печь 7-устройство для безударной выдачи металла 8-сталкиватель недокатов 9-ПУ-3 10-гидросбив окалины 11-ПУ-4 12-перевалочное устройство 13-верхний электродвигатель N=5250 кВт, n=65-100 об/мин 14-нижний электродвигатель N=5250 кВт, n=65-100 об/мин 15-обжимная клеть “1300” 16-яма окалины №1 17-ВК-1 18-устройство для перевалки клетей 19-ГУК-1 20-электродвигатель N=3600 кВт, n=80-150 об/мин 21-электродвигатель N=8500-7700 кВт, n=63-110-120 об/мин 22-ПУ-5 23-ПУ-6 24-ГУК-2 25-ВК-2 26-электродвигатель N=6500 кВт, n=80-150 об/мин 27-электродвигатель N=3600 кВт, n=100-250 об/мин 28-шестеренная клеть 29-ПУ-7 30-чистовая универсальная клеть 31-электродвигатель N=4500 кВт, n=80-150 об/мин 32-яма окалины №2 33-ПУ-8 34-скиповый подъемник 35-пила горячей резки 36-клеймовочная машина 37-маркировщик 38-ПУ-9 39-холодильник 40-ПУ-10 |